РАСЧЕТ ПАРАМЕТРОВ РАБОЧЕГО ПРОЦЕССА И ВЫБОР ЭЛЕМЕНТОВ КОНСТРУКЦИИ ТЕПЛОВОЗНОГО ДИЗЕЛЯ

Выполнил: студент гр.ТЛТ-451 Меркулов П.М.

Принял: профессор Васильев В.Н.

Москва - 2008 г.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

1. ВЫБОР ТИПА И РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ДИЗЕЛЯ

Длина дизеля

Ширина двигателя

Высота двигателя.

2. РАСЧЕТ РАБОЧЕГО ПРОЦЕССА ДИЗЕЛЯ И ЕГО ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

2.1. Расчет количества воздуха, необходимого для реализации заданной мощности, выбор схемы наддува и определение мощности компрессора

2.1.1. Расчет количества воздуха и давления наддува.

2.1.3. Расчет параметров рабочего тела на входе в цилиндры

2.2. Процессы наполнения и сжатия

2.3. Процесс сгорания

2.4. Процесс расширения.

2.5. Определение температуры газов, на входе в турбину и баланса мощностей компрессора и турбины

2.6. Технико-экономические показатели проектируемого дизеля

4. РАСЧЕТ СИЛ, ДЕЙСТВУЮЩИХ В КРИВОШИПНО-ШАТУННОМ МЕХАНИЗМЕ ДИЗЕЛЯ

5. ПРИБЛИЖЕННЫЙ РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ КШМ ДИЗЕЛЯ

5.1. Коленчатый вал

5.2. Поршни.

5.3. Шатун

6. РАСЧЕТ И ПОСТРОЕНИЕ ВЕКТОРНОЙ ДИАГРАММЫ СИЛ, ДЕЙСТВУЮЩИХ НА ШАТУННУЮ ШЕЙКУ КОЛЕНЧАТОГО ВАЛА ДИЗЕЛЯ.

7. Индивидуальное задание: Масляные фильтры тонкой очистки масла

БИБЛИОГРАФИЯ.

М.

Отношение хода поршня S к диаметру D цилиндра для тепловозных дизелей находится в пределах:

- S/D = 1,0 - 1,3 для 4-х тактных дизелей; S/D =1,0

В двигателях средней быстроходности рекомендуется увеличенные отношения S/D, так как при прочих равных условиях с увеличением S/D уменьшается диаметр цилиндра, нагрузка на детали кривошипно-шатунного механизма, увеличивается высота камеры сгорания, что ведет к улучшению процесса сгорания, но при этом увеличивается высота двигателя.

Для быстроходных дизелей целесообразно снижать величину S/D для уменьшения средней скорости поршня и высоты двигателя. Однако с понижением S/D ухудшаются условия протекания процессов смесеобразования.

1.2. Определение основных размеров цилиндра двигателя и числа цилиндров рекомендуется производить в следующем порядке:

В соответствии с рекомендациями изложенными в п.1.1, выбирают ориентировочную величину среднего эффективного давления Ре.

Задаются тремя-четырьмя значениями средней скорости поршня Cmi в диапазоне значений, рекомендованных в п. 1.1, с интервалом 0,5 м/с.

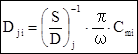

Для нескольких значений отношения (S/D)j определяют диаметры цилиндров, соответствующие выбранным значениям средней скорости поршня и заданной угловой скорости коленчатого вала:

, м (4)

, м (4)

Для каждого вычисленного значения диаметра цилиндра по формуле (3) определяют число цилиндров проектируемого двигателя. Полученные значения диаметров и чисел цилиндров сводят в табл. 1.

По табл.1 выбирают число цилиндров, соответствующее рекомендациям п.1.1. Диаметр цилиндра, соответствующий выбранному числу цилиндров, округляют до ближайшего значения из ряда нормальных диаметров и уточняют среднюю скорость поршня по соотношению (2).

Отношение S/D не должно выходить за рекомендуемые пределы.

1.3. По полученным геометрическим параметрам проектируемого дизеля D, S, Z определяют его основные габаритные размеры.

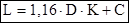

Длина дизеля

, м (5)

, м (5)

где D - диаметр цилиндра, м;

К = Z - для рядных двигателей;

K = 0,5Z - для V -образных двигателей;

C = 1,5 м - линейный размер, зависящий от компоновки вспомогательного оборудования и агрегатов наддува двигателя.

L=1,16*0,256*4+1,5=2,69 (м)

Таблица 1

Диаметры и числа цилиндров проектируемого двигателя.

| Значения (С mi ) | Значения (S/D) j | ||||

| 1 | 1,1 | 1,2 | 1,3 | ||

| 8 | D=0,218 | D=0,196 | D=0,172 | D=0,151 | |

| Z=12 | Z=15 | Z=20 | Z=26 | ||

| 8,5 | D=0,229 | D=0,206 | D=0,183 | D=0,160 | |

| Z=10 | Z=12 | Z=16 | Z=22 | ||

| 9 | D=0,243 | D=0,2187 | D=0,194 | D=0,170 | |

| Z=9 | Z=11 | Z=14 | Z=18 | ||

9,5

Ширина двигателя

, м (6)

, м (6)

B=7*0,256=1,79(м)

Высота двигателя

, м (7)

, м (7)

H=6*0,256=1,53(м)

где а = 6,0 - 8,0 - для рядных двигателей;

5,0 7, - для V - образных двигателей;

10 13, - для 2-х тактных двигателей с противоположно-движущимися поршнями.

После определения габаритных размеров дизеля производят проверку его размещения в кузове тепловоза.

Проверяют наличие необходимой ширины проходов по обе стороны от дизеля. От внешнего контура дизеля до боковых стенок кузова тепловоза должно быть 0,7 м на высоте груди человека (на расстоянии от настила 1,5 м), что обеспечивает нормальное и безопасное обслуживание дизеля.

В отдельных исключительных случаях допускается местное сужение прохода до 0,5 м.

Эскиз установки дизеля на тепловозе выполняется в масштабе 1:20 и прилагается к записке.

Процесс сгорания

Целью расчета процесса сгорания является определение температуры Т Z и давления Р Z рабочего тела в точке расчетной индикаторной диаграммы и степени предварительного расширения .

При расчетах рабочего цикла весовой состав дизельного топлива по химическим элементам принимается:

углерода С = 0,86, водорода Н = 0,13 и кислорода О = 0,1.

Коэффициент избытка воздуха оказывает непосредственное влияние на качество процесса сгорания топлива, а, следовательно, и на величину индикаторного КПД двигателя. Для дизелей с наддувом при определенных значениях коэффициента избытка воздуха удельный расход топлива достигает минимального значения.

Ориентировочно можно принимать, что расчетная величина коэффициента избытка воздуха находится в пределах для комбинированных двигателей

=2,2,

Определяем цикловую подачу топлива:

, кг/цикл (30)

, кг/цикл (30)

ġц=0,0063/2,2*14,35=0,0001 кг/цикл

Цикловая подача современных тепловозных двигателей находится в пределах 0,305 - 1,46 г/цикл. Для определения температуры газов в конце "видимого" сгорания топлива точка “z” расчетной индикаторной диаграммы используют уравнение сгорания:

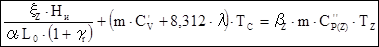

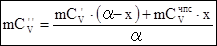

, (31)

, (31)

где xZ - коэффициент использования теплоты в точке “z”;

mCV’ - средняя молярная теплоемкость свежего заряда при постоянном объеме, кДж/моль.К;

mCР’ - средняя молярная теплоемкость продуктов сгорания при постоянном давлении в точке “z”, кДж/моль.К;

Z - расчетный коэффициент молекулярного изменения в точке “z”;

ТZ - температура рабочего тела в точке “z”, К;

L0 - количество киломолей воздуха, необходимое для сгорания I кг топлива при к = 1 (L0 = 0,486).

Так как величины теплоемкостей приближенно являются линейными функциями температуры, то уравнение (31) является квадратным относительно Т Z.

Рекомендуется следующий порядок определения величин, входящих в уравнение (31).

2.3.1. Определяют коэффициент молекулярного изменения при полном сгорании:

, (32)

, (32)

β=1+((8*0,13+0,1)/32*2,2*0,468)*0,980392156=1,054

2.3.2. Выбирают значение коэффициента использования теплоты в пределах:

· для дизелей средней быстроходности x = 0,75 - 0,85;

· для быстроходных дизелей x = 0,8 ,9.

2.3.3. Выбирают коэффициент выделения теплоты Х Z в конце "видимого" сгорания. Для двигателей средней быстроходности можно принять Х Z = 0,65 - 0,9; для быстроходных дизелей Х Z = 0,75 - 0,85.

2.3.4. Подсчитывают коэффициент использования теплоты в точке Z:

, (33)

, (33)

ξz=0,8*0,9=0,72

2.3.5. Коэффициент молекулярного изменения в точке Z:

, (34)

, (34)

βz=(((1,054-1)*0,9)/(1+0,02))+1=1,04764

2.3.6. Выбирают значение степени повышения давления при сгорании , от которой зависят экономичность дизеля, его динамические характеристики и весовые показатели. В существующих конструкциях дизелей колеблется в пределах 1,2 - 2,2. Для дизелей с наддувом с целью обеспечения минимальных удельных эффективных расходов топлива целесообразно на расчетном режиме вести рабочий процесс при =1,3 - 1,8. Необходимо учитывать, что получившаяся максимальная величина давления сгорания Р Z не должна превосходить РZ = 12 - 14 МПа, так как при более высоких значениях РZ возрастает вес дизеля и деталей кривошипно-шатунного механизма.

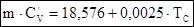

2.3.7. Для определения значений средних молярных теплоемкостей свежего заряда воздуха mCV ’ может быть использовано приближенное соотношение:

, (35)

, (35)

mC’v=18,576+0,0025*1159=21,473

2.3.8. Определение значений средней мольной теплоемкости продуктов сгорания производится с учетом теплоемкостей смеси чистого воздуха и чистых продуктов сгорания (чпс):

, (35)

, (35)

mC’’v=(21,473(2,2-0,9)+25,966*0,9)/2,2=23,311

где mCVчпс - мольная теплоемкость чистых продуктов сгорания;

(-х) - доля чистого воздуха в продуктах сгорания;

х - доля чистых продуктов сгорания, численно равная коэффициенту выделения тепла:

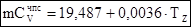

, (37)

, (37)

mCчпсv=19,487+0,0036*1800=25,966

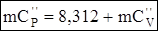

2.3.9. Учитывая, что:

mC’’p=8,312+23,311=31,623

mC’’p=8,312+23,311=31,623

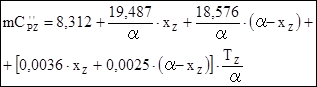

из выражения (36) в точке “z” получим значение mC ’’ Р Z:

, (38)

, (38)

mC’’pz=8,312+(19,487*0,9)/2,2+(18,576(2,2-0,9))/2,2+[0,0036*0,9+0,0025(2,2-0,9)]*1800/2,2=32,571

Задаваясь в первом приближении температурой в точке Z равной 1800 К, определяют теплоемкость mC ’’ Р Z и температуру Т Z по уравнению (31). При отклонении Т Z от 1800 К более, чем на 50 К, расчет повторяют.

Tz=59922/(1,04764*326654)=59,922/34,22157966=1751 K.

Температура Т Z находится в пределах 1750 195 К.

Более высокие значения Т Z нежелательны во избежание существенных потерь теплоты от значительной диссоциации молекул газов.

Максимальное давление сгорания Р Z и степень предварительного расширения определяют из соотношений:

, (39)

, (39)

Pz=1,3*10,74=13,962 Мпа.

, (40)

, (40)

ρ=(1,04764/1,3)*(1751/1159)=1,217

Процесс расширения

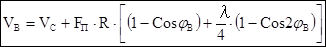

По углу открытия выпускных органов газораспределения j В определяют объем рабочего тела V В в точке “в”:

,

,

Vв=0,00024+0,052*0,128((1-0,4361)+1,3/4(1+0,2581))=0,00671 (м3)

Таблица 3.

| Дизель | ПД1М | K6S310DR | У 1 Д 6 | 1 Д 12-400 | 1Д12Н-500 | М756 | Д70 | Д49 |

| Фаза jв,0пкв | 70 | 45 | 48 | 48 | 60 | 56 | 49 | 59,5 |

Степень последующего расширения определяют из соотношения

, (41)

, (41)

σ=0,00671/(0,00024*1,217)=22,9

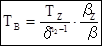

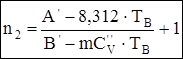

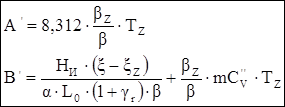

Для определения температуры рабочего тела в конце расширения (точка “в” расчетной индикаторной диаграммы) используют уравнения:

, К, (42)

, К, (42)

где n2 - среднее значение показателя политропы расширения, и уравнение теплового баланса процесса расширения с учетом тепловыделения от догорания топлива на линии расширения:

, (43)

, (43)

где

,

,

A’=(8,312*1,04764*1751)/1,054=14466,48

B’=42500*((0,8-0,72)/(2,2*0,468*

(1-0,02)*1,054))+(1,04764*23,311*1751)/1,054=43768,26

Уравнения (42) и (43) решаются совместно одним из численных методов.

Обычно для тепловозных дизелей величины n2 = 1,21 -1,3, ТВ = 900 -12 К.

n2=((14466,48-8,312*1000)/(43768,26-23,311*1000)+1=1,3

TB=(1751/22,90,3)*(1,04764/1,054)=695 K.

Давление в конце расширения определяют по формуле:

, МПа (44)

, МПа (44)

РВ=13,962/22,91,3=0,238 Мпа.

Температура ТВ не должна превышать 1200 К во избежание значительного перегрева выпускных клапанов, головок поршней и пригорания поршневых колец.

Наименование

Размерность

Обозначение

Величина

Коленчатый вал

Коленчатые валы тепловозных дизелей выполняют стальными (коваными или штампованными) (см. рис.9) или чугунными (литыми) (см. рис.10). Отечественные тепловозные дизели выполняются главным образом с чугунными литыми (Д100, 11Д45, Д70) и коваными стальными (Д49, Д50, 1Д12) коленчатыми валами.

Надежность коленчатого вала во многом зависит от рационального выбора его размеров и конструктивных форм, от характера его напряженного состояния, от усталостной прочности и сохранения исходного запаса прочности в процессе эксплуатации. При проектировании коленчатого вала необходимо стремиться к уменьшению его массы при одновременном обеспечении требуемой жесткости.

Особое внимание уделяется точности и чистоте обработки валов. Кроме того коленчатые валы быстроходных двигателей подвергают балансировке.

Ориентировочные размеры стальных и чугунных коленчатых валов определяются из соотношений, представленных в табл.7.

Таблица 7.

| Элементы конструкции | ||

Материал вала

Выбранные размеры шеек коленчатого вала проверяют на величины допускаемых удельных давлений и окружных скоростей v ср. Эти величины определяют условия работы подшипников и сроки их службы. При высоких удельных давлениях и окружных скоростях может происходить выдавливание масляного слоя, разрушение антифрикционного слоя подшипника и ускоренный износ шеек вала.

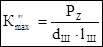

Максимальные удельные давления на подшипники рассчитываются:

· для коренной шейки  , Н/м2 ;

, Н/м2 ;

· для шатунной шейки  , Н/м2

, Н/м2

где g - коэффициент, учитывающий степень увеличения нагрузки на коренную шейку за счёт соседних цилиндров:

g = 1,1 -1,25 - для 4-х тактных двигателей;

g = 1,2 1,5 - для 2-х тактных двигателей;

РZ - максимальная сила от давления газа, действующая в цилиндре;

К’max (10 20) МПа - для высокооборотных и средней оборотности двигателей;

К’max (25 38) МПа - для V-образных форсированных двигателей.

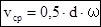

Средние окружные скорости скольжения шеек:

, м/с

, м/с

где d - диаметр коренной и шатунной шейки, м.

Для тепловозных дизелей vср = 6,0 1 м/с.

Литые коленчатые валы дизелей изготавливаются из высокопрочных чугунов с шаровидным графитом, модифицированные ферродобавками с временным сопротивлением на разрыв металла не менее 5,0 МПа. Применяются также жаропрочные чугуны с повышенными механическими свойствами. Например, чугуны марок ВЧ60-2 и ВЧ50-2 позволяют применять поверхностное азотирование. В любом случае необходимо помнить, что снизить нагрузку на подшипники шатунной шейки коленчатого вала можно двумя путями: увеличивая диаметр шейки, или ее длину.

Поршни

У современных форсированных тепловозных дизелей поршневая мощность достигает значений 55 кВт/ дм2 при Рz=12 - 14 МПа. Это приводит к существенному росту термических и механических нагрузок на поршни. Поэтому, как правило, поршни 2-х тактных, а также форсированных 4-х тактных дизелей выполняются охлаждаемыми.

Для изготовления поршней используют чугун, алюминиевые и магниевые сплавы, сталь. Чаще всего поршни изготавливают из чугуна и алюминиевых сплавов.

В зависимости от типа двигателя ориентировочно принимаются основные размеры поршня и составляется его эскиз. Для 4-х тактных дизелей “длинные” поршни (см. рис.11) принимаются при средней быстроходности и рядном расположении цилиндров. “Короткие” поршни (см. рис. 12) преимущественно применяются в высокооборотных дизелях с V-образным расположением цилиндров.

Ориентировочные размеры поршней, поршневых пальцев и колец определяются из соотношений, представленных в табл. 8.

Таблица 8.

| Параметры | Значения для дизелей |

| Диаметр поршня (DП), мм | П.п. 1.1. и 1.2. |

| Толщина днища поршня (), мм: · охлаждаемого · неохлаждаемого | (0,08 -,2)Dц (0,04 ,8)Dц |

| Расстояние от кромки поршня до первого кольца (е), мм | (1,0 -3,) |

| Толщина цилиндрической стенки (m), мм | (0,05 ,8)Dц |

| Длина поршня (H), мм | (1,5 2,)Dц |

| Расстояние от оси пальца до нижней кромки, мм | (0,8 1,2)Dц |

| Диаметр пальца (dП), мм | (0,35 ,5)Dц |

| Длина пальца (lП), мм: · закрепленного · плавающего | (0,88 ,93)Dц (0,8 ,87)Dц |

| Диаметр внутреннего отверстия пальца (dПВ), мм | (0,4 -,7)dп |

| Число компрессионных колец | (5 -7) |

| Толщина кольца (радиальная) (t), мм | (1,25 1,35)Dц |

| Высота кольца (а), мм | (0,5 -1,)t |

| Число маслосъемных колец | (1 4) |

| Высота перемычки между канавками в поршне, мм | (1,0 1,3)а |

Высота поршня Н проверяется по удельному давлению на стенку поршня:

,

,

где N max - максимальная сила бокового давленая на стенку поршня цилиндра, МН;

Н - длина тронковой части поршня (за вычетом ширины колец).

Для чугунных неохлаждаемых поршней Кmax = 0,35 0,45, МПа, для чугунных охлаждаемых - 0,55 - 0,65, а для алюминиевых - 0,8 - 1,0, МПа. Для некоторых форсированных дизелей значение К max может быть повышено до 1,1 МПа.

Шатун

В зависимости от типа двигателя выбирается конструкция шатуна и принимаются его ориентировочные размеры.

Размеры нижней головки шатуна следует согласовать с размерами шатунной шейки коленчатого вала, а верхней – с размерами поршневого пальца и расстоянием между внутренними гранями бобышек поршня.

В зависимости от типа двигателей по литературным данным [1, 2] выбирается конструкция шатуна (см. рис.13 - 15) и принимаются его ориентировочные размеры. При этом расчёт выполняется при выбранном значении - (отношение радиуса кривошипа R, к длине шатуна L), связанного с величиной силы N и габаритными размерами двигателя.

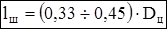

Ориентировочная длина втулки верхней головки шатуна l ш рассчитывается из соотношения:

· для закреплённого в бобышках поршневого пальца:

, м;

, м;

· для плавающего поршневого пальца:

, м;

, м;

Проверочный расчёт на прочность производился, как правило, для стержня шатуна из условия деформации его от действия максимальной величины силы К:

, МПа,

, МПа,

где Fст = 0,06 ,12 - средняя площадь поперечного сечения стержня, м.

[sсж] 80 12 МПа - для углеродистых сталей и

[sсж] 120 - 180 МПа – для легированных сталей.

Ориентировочные размеры шатунов определяются из соотношений, представленных в табл. 9.

Таблица 9.

Значения для дизелей

V -образный

Втулка цилиндра

Конструкция цилиндровых втулок некоторых тепловозных дизелей приведена на рис.16. Конструктивные соотношения в данных методических указаниях не рассматриваются.

Список рекомендуемой литературы

I. Симсон А.Э., Хомич А.З., Куриц А.А. и др. Двигатели внутреннего сгорания (Тепловозные дизели и газотурбинные установки). М.: Транспорт, 1982, 384 с.

2. Синенко Н.П. и др. Тепловозные дизели типа Д70. М.: Транспорт, 1977,216 с.

3. Дизели. Справочник. Изд. 3-е перераб. и доп. Под общей редакцией В.А.Ваншейдта. Л.: Машиностроение, 1977, 480 с.

4. Водолажченко В.В. и др. Проектирование тепловозных двигателей. М.: Транспорт, 1972, 224 с.

5. Тепловозные дизели типа Д49. Е.А.Никитин, В.М.Ширяев, В.Г.Быков и др. М.: Транспорт, 1982, 255 с.

6. Володин А.И. Локомотивные двигатели внутреннего сгорания. М.: Транспорт, 1990, 255 с.

7. Володин А.И. Моделирование на ЭВМ работы тепловозных дизелей. М.: Транспорт, 1985, 216 с.

Приложение 1

Справочные данные по тепловозным дизелям.

| Параметры | Дизели | |||||||||||||||

| 10Д100 | 11Д45 | 14Д40 | 1-5Д49 | 2-2Д49 | 2-5Д49 | 1Д49 | 3А-6Д49 | K6S310DR | ПД1М | М756Б | 211Д-1 | 1Д12-300 | ||||

| Серия тепловозов | 2ТЭ10 | ТЭП60 | М62 | 2ТЭ116 | ТЭМ7 | ТЭП70 | ТЭП75 | ТГМ6 | ЧМЭ3 | ТЭМ2 | ДР1 | ТГМ4 | ТУ2 | |||

| Мощность на номинальном режиме и стандартных атмосферных условиях, кВт | 2200 |

2200 | 1470 | 2200 | 1470 | 2940 | 4410 | 880 | 993 | 880 | 736 |

550 |

224 | |||

| Объем цилиндров, дм3 | 170,9 | 200,75 | 150,6 | 220,8 | 165,6 | 220,8 | 275,9 | 110,4 | 163,2 | 157,2 | 62,4 | 43,6 | 38,8 | |||

| Цилиндровая мощность на номинальном режиме, кВт | 220 | 137,5 | 123 | 137,5 | 122,5 | 184 | 220,5 | 110 | 165,5 | 147 | 61,3 | 91,7 | 18,3 | |||

| Частота вращения коленчатого вала, мин-1: · на номинальном режиме · минимально устойчивая | 850 400 |

750

400 | 750 400 | 1000 400 | 850 350 | 1000 400 | 1050 400 | 1000 400 | 750 350 | 750 400 | 1500 600-800 |

1400

600 |

1500

550 | |||

| Тактность | 2 | 2 | 2 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | |||

| Расположение цилиндров | Рядное | V – образное | Рядное | V-обр. | Рядное | V-обр. | ||||||||||

| Число цилиндров | 10 | 16 | 12 | 16 | 12 | 16 | 20 | 8 | 6 | 6 | 12 | 6 | 12 | |||

| Диаметр цилиндра, мм | 207 | 230 | 230 | 260 | 260 | 260 | 260 | 260 | 310 | 318 | 180 | 210 | 150 | |||

| Ход поршня, мм | 2х254 | 300/304 | 300/304 | 260 | 260 | 260 | 260 | 260 | 360 | 330 | 200 | 210 | 180 | |||

| Степень сжатия: · геометрическая · действительная | 18,6 15,1 |

- 13,5 | - 14,6 | 12,2 - | 12,2 - | 12,2 - | 12,2 - | 12,2 - | 13 - | 12,5 - | 13,5 - |

13,5 - |

14,5 | |||

| Среднее индикаторное давление, МПа | 1,13 | 1,10 | 1,02 | 1,43 | 1,265 | 1,83 | 2,04 | 1,035 | 0,981 |

|

| |||||

| Среднее эффективное давление, МПа | 0,912 | 0,892 | 0,795 | 1,24 | 1,26 | 1,60 | 1,75 | 0,96 | 0,975 | 0,90 | 0,90 | 1,15 | 0,79 | |||

| Средняя скорость поршня, м/с | 7,2 | 7,5 | 7,5 | 8,67 | 7,36 | 8,67 | 9,53 | 8,67 | 9,0 | 8,25 | 10,5 | 9,8 | 9,6 | |||

| Число ступеней наддува | 2 | 2 | 2 | 1 | 1 | 1 | 2 | 1 | 1 | 1 | 1 | 1 | - | |||

| Охлаждение воздуха | Есть | Есть | Нет | Есть | Есть | Есть | Есть | Есть | Есть | Есть | Нет | Есть | - | |||

| Давление наддува, МПа | 0,221 | 0,219 | 0,201 | 0,235 | 0,246 | 0,287 | 0,31 | 0,1 | 0,16 | 0,162 | 0,172 |

| - | |||

| Коэффициент наполнения | 0,8 | - | 0,83 | 0,95 | 0,96 | 0,94 | 0,98 |

|

| |||||||

| Доля теплоты, подведенной с воздухом, % | 8,82 | 9,69 | 10,01 | 5,7 | 5,16 | 6,21 | 6,84 |

|

| |||||||

| Давление в конце сжатия, МПа | 8,4 | 5,8 | 6,6 | 7,36 | 8,74 | 7,05 | 5,7 | 4,2 |

|

| ||||||

| Температура в конце сжатия, 0С | 612 | 767 | 614 | 665 | 660 | 680 | 430 |

|

| |||||||

| Коэффициент избытка воздуха в цилиндре (суммарный) | 2,0 (2,82) | - (2,61) | 1,85 (2,78) | - (2,23) | - (2,37) | - (2,12) | - (2,1) | - (2,28) | 2,1 (2,27) | 2,1 (2,6) |

|

| ||||

| Количество теплоты, подведенной с топливом, МДж/ч | 21062 | 16319 | 15628 | 19556 | 26629 | 7822 | 8356 |

|

| |||||||

| Максимальное давление сгорания, МПа | 9,8 | 10,8 | 10,6 | 11,5 | 11,1 | 12,5 | 13,0 | 9,5 | 9,0 | 6,8 | 8,8 |

| 8,5 | |||

| Степень повышения давления | 1,23 | 1,86 | 1,65 | 1,56 | - | 1,43 | 1,35 | 1,45 | 1,55 |

|

| |||||

| Скорость нарастания давления, МПа/0пкв | 0,2 | 0,28 | 0,28 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,295 |

|

| |||||

| Давление начала выпуска, МПа | 0,68 | 0,8 | 0,75 | - | - | - | - | - | 0,51 |

|

| |||||

| Температура в начале выпуска, 0С | 740 | 780 | 780 | - | - | - | - | - | 800 |

|

| |||||

| Температура выпускных газов перед турбиной, 0С | 410 | 495 | 500 | 495 | 485 | 533 | 610 | 578 | 600 | 525 | 580 |

|

| |||

| Коэффициент остаточных газов | 0,06 | 0,08 | 0,08 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,02 | 0,03 |

|

| |||

| Фазы газораспределения, 0пкв - j1 - j2 - j3 - j4 | 56 40 56 64 |

84 44 52 44 | 84 44 52 44 | 50 55 35 30 | 59,5 57 40,5 28 | 59,5 57 40,5 28 | 45 80 55 35 | 66 74 74 41 | 56 50 50 56 |

|

48 20 20 48 | |||||

| Давление начала впрыскивания топлива форсункой, МПа | 21,0 | 32,0 | 32,0 | 32,0 | 32,0 | 32,0 | 32,0 | 32,0 | 30,0 | 27,5 | 20,0 |

| 21,0 | |||

| Число отверстий распылителя форсунки (диаметр отверстий), шт (мм) | 3 (0,56) | 7 (0,4) | 7 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,4) | 9 (0,35) | 8 (0,35) |

| 7 (0,25) | |||

| Индикаторная мощность в цилиндре, кВт | 270 | 170 | 159 | 161 | 215 | 133 | 176 |

|

| |||||||

| Среднее давление механических сопротивлений, МПа | 0,202 | 0,331 | 0,229 | 0,16 | 0,269 | 0,196 | 0,175 |

|

| |||||||

| Индикаторный КПД | 0,466 | 0,45 | 0,44 | 0,475 | 0,470 | 0,465 | 0,446 | 0,491 | 0,435 | 0,43 |

|

| ||||

| Эффективный КПД | 0,377 | 0,364 | 0,34 | 0,405 | 0,392 | 0,398 | 0,39 | 0,405 | 0,363 | 0,366 |

|

| ||||

| Удельный эффективный расход топлива, г/кВт.ч | 218 | 231 | 218 | 214 | 204 | 220 | 220 | 204 | 220 | 225 | 220 | 218 | 258 | |||

| Масса дизеля сухая с поддизельной рамой, кг ( * с генератором) | 19500 | 13800 | 12500 | 18500 | 22500 * | 18500 | 31800 | 9600 | 13400 | 16200 | 1800 | 5440 | 1840 | |||

| Удельный расход масла, г/кВт.ч | 2,2 | 1,84 | 1,65 | 1,84 | 2,72 | 1,84 | 1,84 | 1,58 | 1,5-2,9 | 2,72 | 2,94 | 3,25 | 3,68 | |||

| Габаритные размеры, мм · длина · ширина · высота | 6180 1730 3210 |

4357 1730 2600 | 3787 1770 2508 | 4696 1610 2890 | 5572 1710 2726 | 4722 1610 2890 | 4926 1610 2890 | 3355 1665 2305 | 5125 1850 2844 | 5192 1467 2478 | 2405 1225 1480 |

2750 1130 1910 |

1852 1085 1275 | |||

РАСЧЕТ ПАРАМЕТРОВ РАБОЧЕГО ПРОЦЕССА И ВЫБОР ЭЛЕМЕНТОВ КОНСТРУКЦИИ ТЕПЛОВОЗНОГО ДИЗЕЛЯ

Выполнил: студент гр.ТЛТ-451 Меркулов П.М.

Принял: профессор Васильев В.Н.

Москва - 2008 г.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

1. ВЫБОР ТИПА И РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ДИЗЕЛЯ

Длина дизеля

Ширина двигателя

Высота двигателя.

2. РАСЧЕТ РАБОЧЕГО ПРОЦЕССА ДИЗЕЛЯ И ЕГО ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

2.1. Расчет количества воздуха, необходимого для реализации заданной мощности, выбор схемы наддува и определение мощности компрессора

2.1.1. Расчет количества воздуха и давления наддува.

2.1.3. Расчет параметров рабочего тела на входе в цилиндры

2.2. Процессы наполнения и сжатия

2.3. Процесс сгорания

2.4. Процесс расширения.

2.5. Определение температуры газов, на входе в турбину и баланса мощностей компрессора и турбины

2.6. Технико-экономические показатели проектируемого дизеля

4. РАСЧЕТ СИЛ, ДЕЙСТВУЮЩИХ В КРИВОШИПНО-ШАТУННОМ МЕХАНИЗМЕ ДИЗЕЛЯ

5. ПРИБЛИЖЕННЫЙ РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ КШМ ДИЗЕЛЯ

5.1. Коленчатый вал

5.2. Поршни.

5.3. Шатун

6. РАСЧЕТ И ПОСТРОЕНИЕ ВЕКТОРНОЙ ДИАГРАММЫ СИЛ, ДЕЙСТВУЮЩИХ НА ШАТУННУЮ ШЕЙКУ КОЛЕНЧАТОГО ВАЛА ДИЗЕЛЯ.

7. Индивидуальное задание: Масляные фильтры тонкой очистки масла

БИБЛИОГРАФИЯ.

Дата: 2019-07-30, просмотров: 380.