Выбор технологических баз в значительной степени определяет точность линейных размеров относительно положения поверхностей, получаемых в процессе обработки, выбор режущих и измерительных инструментов, станочных приспособлений, производительность обработки [3, с.109].

Проанализируем варианты базирования для вертикально-фрезерной операции (020) и горизонтально-расточной операции (030).

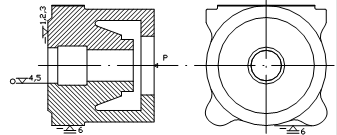

Выполним схему базирования для операции вертикально-фрезерной, на которой будет производится фрезерование предварительное плоскости на фланце корпуса. Плоскость будет служить чистовой базой для выполнения последующих операций. На операцию заготовка корпуса поступает предварительно обработанная на токарном станке, поэтому в качестве установленной базы будем использовать торец корпуса. Будучи установленная на этот торец заготовка лишается трёх степеней свободы (перемещение вдоль оси и вращения вокруг двух других осей) – установочная база.

Затем в качестве базовой поверхности будем использовать предварительно обработанное отверстие  (размер

(размер  ). Будучи установленная на валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение вдоль двух осей) – двойная опорная база.

). Будучи установленная на валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение вдоль двух осей) – двойная опорная база.

И в качестве черновой базы будем использовать поверхность двух бобышек. Будучи установленная на подводимую опору этими бобышками, заготовка лишается последней 6-й степени свободы (вращение вокруг оси) – опорная база.

Так как, размер выдерживаемый на операции – расстояние от оси отверстия  до обрабатываемой поверхности на чертеже это размер (170) идёт от одной базы, мы соблюдаем при базировании принцип совмещения баз, т.е. измерительная и установочная базы совпадают.

до обрабатываемой поверхности на чертеже это размер (170) идёт от одной базы, мы соблюдаем при базировании принцип совмещения баз, т.е. измерительная и установочная базы совпадают.

Рисунок 6.2 Схема базирования и закрепления заготовки на вертикально-фрезерной операции.

Значит, погрешность базирования на операции будет равна нулю. Зажимную силу нужно направить так, чтобы она прижимала заготовку к наиболее развитой установочной базе. Схема базирования и закрепления представлена на рисунке 6.2.

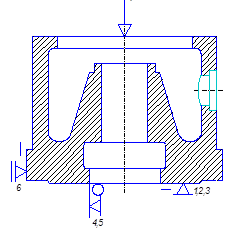

Выполним схему базирования для операции горизонтально-расточной, на которой будет производиться сверление и растачивание отверстия Æ85 и Æ90Н12. На операцию заготовка корпуса поступает предварительно обработанная на фрезерном станке. В качестве установочной базы будем использовать торец корпуса. Будучи установленная на этот торец заготовка лишается трёх степеней свободы (перемещение вдоль оси и вращения вокруг двух других осей) – установочная база.

Затем в качестве базовой поверхности будем использовать предварительно обработанное отверстие  (размер

(размер  ). Будучи установленная на валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение вдоль двух осей) – двойная опорная база.

). Будучи установленная на валец этим отверстием заготовка лишается ещё двух степеней свободы (перемещение вдоль двух осей) – двойная опорная база.

Как видно, установочная и двойная опорная база те же, что и на предыдущей операции. Таким образом, соблюдается принцип постоянства баз.

И в качестве опорной базы будем использовать плоскость на фланце корпуса. Будучи установленная на подвижную опору этой плоскостью, заготовка лишается последней 6-й степени свободы (вращение вокруг оси) – опорная база.

Рисунок 6.3 Схема базирования и закрепления заготовки на горизонтально-расточной операции.

Так как размер, выдерживаемый на операции – расстояние от оси отверстия Æ90Н12 до обрабатываемой поверхности (на чертеже это размер (110)) идёт от торца противоположного установочной базе, принцип совмещения баз не соблюдается, т.е. измерительная и установочная базы не совпадают. Зажимную силу нужно направить так, чтобы она прижимала заготовку к наиболее развитой установочной базе. Схема базирования и закрепления представлена на рисунке 6.3. Погрешность базирования на размер 110 (расстояние от оси отверстия Æ85 до необрабатываемого торца заготовки) равна допуску на размер 210 (соединяющий измерительную и технологическую базы). Размер 210 выполнен по 14 квалитету точности. Значит, допуск на этот размер равен 1150 мкм [11, табл.2, с.441]. Погрешность базирования равна 1150 мкм.

Дата: 2019-07-30, просмотров: 422.