Расчёт припусков на обработку поверхности  Н7

Н7

Согласно маршрута обработки отверстия выполняется три расточки:

черновое растачивание

чистовое растачивание

тонкое растачивание.

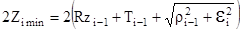

Минимальный припуск на каждое растачивание определяем по формуле:

[2, с.62, табл. 4.2.]

[2, с.62, табл. 4.2.]

Расчёт производим используя таблицу 5.1.

Таблица 6.1 – расчёт припусков и предельных размеров на обработку  .

.

| № перехода | Наименование перехода | Квалитет | Допуск размера, мкм | Элементы припуска, мкм |

| Расчётный размер, мм | Предельные размеры, мм | ||||

| Rz | T |

|

| min | max | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Литьё | 17 | 4600 | 80 | 300 | 4605 | ----- | 202,37 | 202,4 | 207 | |

| 2 | Расточка черновая | 12 | 460 | 50 | 35 | 276 | 800 | 1010,8 | 207,98 | 207,98 | 208,44 |

| 3 | Расточка чистовая | 9 | 115 | 15 | 18 | 184 | 250 | 914,8 | 209,36 | 209,36 | 209,475 |

| 4 | Тонкое растачивание | 7 | 46 | 6,5 | 10 | 9,2 | 140 | 528,4 | 210 | 210 | 210,046 |

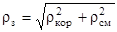

Квалитеты для механической обработки выбираем из таблицы 5 [8, с. 11]. Из неё же берём величины допусков, шероховатости и дефектного слоя. Для размера отливки квалитет отливки берём из таблицы 13 [8, с. 131]. Допуск на отливку из таблицы 11 [8, с. 130]. Шероховатость из табл. 13. Глубину дефектного слоя Т = 300 мкм берём из таблицы 4.3. [2, с. 63]. Пространственные отклонения на отверстие литой заготовки определяется по формуле:

[2, с.66, табл. 4.7.],

[2, с.66, табл. 4.7.],

где  - погрешность коробления.

- погрешность коробления.

- величина смещения отверстия равна допуску на диаметр заготовки.

- величина смещения отверстия равна допуску на диаметр заготовки.

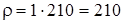

мкм;

мкм;

мкм на 1 мм диаметра [2, с. 71, табл. 4.8.]

мкм на 1 мм диаметра [2, с. 71, табл. 4.8.]

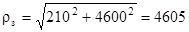

мкм.

мкм.

мкм.

мкм.

Пространственные отклонения на размеры отверстия после механической обработки определяем по формуле:

[2, с. 73],

[2, с. 73],

где  - коэффициент уточнения.

- коэффициент уточнения.

После чернового растачивания:

мкм;

мкм;

после чистового растачивания:

мкм;

мкм;

после тонкого растачивания:

мкм.

мкм.

Погрешность закрепления в 4-хкулачковом патроне при черновом растачивании  мкм [2, с. 75, табл. 4.10].

мкм [2, с. 75, табл. 4.10].

Погрешность установки

[2, с.74], но у нас

[2, с.74], но у нас  = 0. Тогда:

= 0. Тогда:

мкм.

мкм.

Погрешность установки при чистовом растачивании (базирование по ранее расточенному отверстию):

мкм [2, с. 79, табл. 4.12.].

мкм [2, с. 79, табл. 4.12.].

Для тонкого точения:

мкм [2, с. 79, табл. 4.12.].

мкм [2, с. 79, табл. 4.12.].

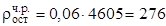

Величина минимального припуска:

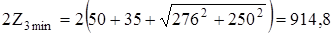

для чернового растачивания:

мкм;

мкм;

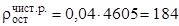

для чистового растачивания

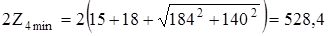

мкм;

мкм;

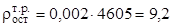

для тонкого растачивания

мкм.

мкм.

Определяем расчётные размеры:

для тонкого растачивания равен минимальному размеру диаметра на детали [9, с. 14]  мм.

мм.

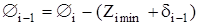

для чистового растачивания определяется по формуле:

[9, с.14],

[9, с.14],

по этой же формуле определяются размеры после чернового растачивания и для литого отверстия.

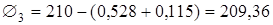

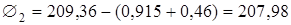

После чистового растачивания:

мм;

мм;

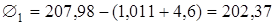

после чернового растачивания

мм

мм

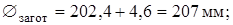

для литья

мм.

мм.

Далее производим округление расчётных размеров до того знака десятичной дроби, с каким дан допуск на размер данной операции – это будут минимальные значения размеров.

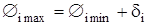

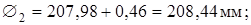

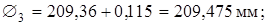

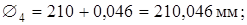

Максимальные операционные размеры определяем по формуле:

; [9, с. 15],

; [9, с. 15],

то есть за счёт прибавления допусков к минимальным размерам.

Вычерчиваем схему расположения припусков и допусков при обработке отверстия  (см. рисунок 6.1.).

(см. рисунок 6.1.).

Остальные припуски на обрабатываемые поверхности заготовки выбираем по ГОСТ 26545 – 85 [10] и подсчитываем размеры заготовки. Допуски размеров определяем по таблице 1 [10].

Таблица 6.2

| Размер, мм | Допуск, мкм | Размер, мм | Допуск, мкм |

| 1 | 2 | 3 | 4 |

| 300 | 10 | 140 | 8 |

| 340 | 10 | 295 | 10 |

| R35 | 5,6 | 205 | 9 |

| 170 | 9 | 185 | 9 |

| 160 | 9 | 195 | 9 |

| 165 | 9 | 310 | 10 |

| 210 | 9 | 254 | 10 |

Припуски на обработку определяем по таблице 6 [10]. Для этого нужно предварительно знать ряд припусков на обработку отливок, что находим в табл. 14. Для степени точности 13Т подходит ряд 6.

Таблица 6.3

| Размер детали, мм | Припуск, мм | Размер заготовки, мм |

| 1 | 2 | 3 |

| 170 | 7,5 | 177,5  4,5 4,5

|

| 160 Н7 | 9,3 | 141,4  4,5 4,5

|

| 160 | 9,3 | 150,7  4,5 4,5

|

| 210 | 7,5+5,6 | 223,1  4,5 4,5

|

| 295 | 9,8 | 275,4  5 5

|

Рассчитанные вручную припуски совпадают с припусками рассчитанными на ПЭВМ (таблица 6.4). Приступаем к вычерчиванию заготовки.

Дата: 2019-07-30, просмотров: 405.

мкм

мкм