Для определения типа производства по коэффициенту закрепления операций, на данной стадии необходимо разбить обработку изделия по группам обработки, т.е. на фрезерную, сверлильную и т.д., а затем определить время, затрачиваемое на выполнение каждой группы.

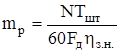

Располагая штучно-калькуляционным временем, затраченным на каждую операцию, определяем расчётное количество станков по формуле:

; [2, с.20]

; [2, с.20]

где N – годовая программа, шт.(N = 1000 штук);

Тшт – штучное время, мин;

Fд – действительный годовой фонд времени, ч (Fд = 2015 ч – для одной смены [2, с.22]);

hз.н. – нормативный коэффициент загрузки оборудования (hз.н. = 0,75 [2, с.20]);

После расчёта и записи в графы таблицы 3.1 по всем операциям значений Тшт, mр устанавливаем принятое число рабочих мест Р, округляя до ближайшего целого числа полученное значение mр.

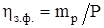

Далее по каждой операции вычисляем значение фактического коэффициента загрузки рабочего места по формуле,  [2, с.20] и записывают эти значения в графы таблицы.

[2, с.20] и записывают эти значения в графы таблицы.

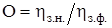

Количество операций, выполняемых на рабочем месте, определяется по формуле  [2, с.21];

[2, с.21];

Таблица 3.1

| Операция | Тшт | mр | Р | hз.ф. | О |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Токарно-винторезная | 16,4 | 0,181 | 1 | 0,181 | 4,147 |

| Вертикально-фрезерная | 7,2 | 0,079 | 1 | 0,079 | 9,445 |

| Горизонтально-расточная | 9,4 | 0,104 | 1 | 0,104 | 7,237 |

| Вертикально-сверлильная | 3,5 | 0,039 | 1 | 0,039 | 19,430 |

| Вертикально-фрезерная | 3,6 | 0,040 | 1 | 0,040 | 18,891 |

= 5

= 5  = 59,148

= 59,148

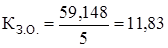

Определяем Кз.о. по формуле:

; [2, с.19]

; [2, с.19]

;

;

Согласно ГОСТ 14.004 – 74 при 10 < Кз.о. £ 20 тип производства будет среднесерийным [3, с.28].

Определяем такт выпуска детали:

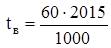

, [2, с.22]

, [2, с.22]

где Fд = 2015;

N = 1000.

Находим:

= 120,9 мин.

= 120,9 мин.

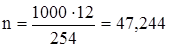

Объём производственной партии вычисляется по формуле:

, [2, с.23]

, [2, с.23]

где а – периодичность запуска в днях, (а = 12 [2, с.23]);

N – годовая программа, шт.

Вычисляем:

» 48 штук.

» 48 штук.

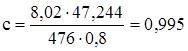

Расчётное число смен на обработку партии деталей на участке равно:

, [2, с.23]

, [2, с.23]

где  - среднее штучное время по основным операциям, мин, (

- среднее штучное время по основным операциям, мин, (  = 8,02 мин).

= 8,02 мин).

смен.

смен.

Округляем расчётное число смен до принятого  = 1 смена.

= 1 смена.

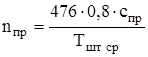

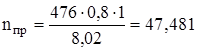

Определяем число деталей в партии:

; [2, с.23]

; [2, с.23]

где 476 – действительный фонд времени работы оборудования в смену, мин;

0,8 – нормативный коэффициент загрузки станков в серийном производстве.

» 48 штук.

» 48 штук.

Описание типа производства и организационной формы работы.

Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается в настоящее время 75 – 80 % всей продукции машиностроения страны. По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством.

Объём выпуска предприятий серийного типа колеблется от десятков и сотен до тысяч регулярно повторяющихся изделий. Используется универсальное и специализированное и частично специальное оборудование. Широко используются станки с ЧПУ, обрабатывающие центры и находят применение гибкие автоматизированные системы станков с ЧПУ, связанных транспортирующими устройствами и управляемых от ЭВМ. Оборудование расставляется по технологическим группам с учётом направления основных грузопотоков цеха по предметно-замкнутым участкам. Однако одновременно используются групповые поточные линии и переменно-поточные автоматические линии. Технологическая оснастка в основном универсальная, однако во многих случаях (особенно в крупносерийном производстве) создаётся высокопроизводительная специальная оснастка; при этом целесообразность её создания должна быть предварительно обоснованна технико-экономическим расчётом. Большое распространение имеет универсально-сборная, переналаживаемая технологическая оснастка, позволяющая существенно повысить коэффициент оснащённости серийного производства. В качестве исходных заготовок используется горячий и холодный прокат, литьё в землю и под давлением, точное литьё, поковки и точные штамповки и прессовки, целесообразность применения которых также обосновывается технико-экономическими расчётами. Требуемая точность достигается как методами автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки.

Средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном. Наряду с рабочими высокой квалификации, работающими на сложных универсальных станках, и наладчиками используются рабочие-операторы, работающие на настроенных станках.

В зависимости от объёма выпуска и особенностей изделий обеспечивается полная взаимозаменяемость, неполная, групповая, взаимозаменяемость сборочных единиц, однако в ряде случаев на сборке применяется компенсация размеров и пригонка по месту.

Технологическая документация и техническое нормирование подробно разрабатываются для наиболее сложных и ответственных заготовок при одновременном применении упрощённой документации и опытно-статистического нормирования простейших заготовок.

В зависимости от размеров партий выпускаемых изделий, характер технологических процессов серийного производства может изменяться в широких пределах, приближаясь к процессам массового (в крупносерийном) или единичного (в мелкосерийном) типа производства. Правильное определение характера проектируемого технологического процесса и степени его технической оснащённости, наиболее рациональных для данных условий конткретного серийного производства, является очень сложной задачей, требующей от технолога понимания реальной производственной обстановки, ближайших перспектив развития предприятия и умения проводить серьёзные технико-экономические расчёты и анализы [4, с. 25].

Для серийного производства рекомендуется предметная форма организации работ. При которой станки располагаются в последовательности технологических операций для одной детали. Заготовки обрабатываются на станках партиями; при этом время выполнения операции на отдельных станках может быть не согласовано с временем обработки на других станках. Изготавливаемые детали хранятся во время работы у станков и затем транспортируются целой партией. Детали, ожидающие поступления на следующий станок для выполнения очередной операции, хранятся или у станков, или на специальных площадках между станками, на которых производится контроль деталей [5, с. 24].

Дата: 2019-07-30, просмотров: 427.