Спочатку від прутка металу із сталі 20Х відрубають необхідну заготовку. Її об’єм дорівнює об’єму готової заготовки з урахуванням окалини і облою. Потім заготовку нагрівають у термічних печах до необхідної температури. Нагріту заготовку розташовують у відкритий штамп і штампують на КГШП. Така штамповка забезпечує виготовлення відносно точних штамповок без зсуву і з підвищеною у порівнянні з молотами продуктивністю. Після штамповки заготовку для зняття залишкових напруг відпалюють.

Для зняття задирків і окалини заготовку галтують або травлять у розчині соляної кислоти.

2.1.3 Вибір загальних припусків і розрахунок розмірів заготовки по таблицям

Припуски і допуски на обробку поковок визначаються по ГОСТ 7505-89 ”Поковки стальні штамповані. Допуски, припуски та ковальські напуски”. За цим ГОСТом розраховуємо всі припуски, крім 2-х: діаметру отвору і товщина деталі 12-0,12. Ці два розміри ми розрахуємо розрахунковим методом. Отримані результати зводимо у таблицю 2.1.

2.1.4.Визначення операційних припусків, розмірів та допусків на один діаметральний та один лінійний розміри розрахунковим методом.

Розрахунок припуску на діаметральний розмір виконуємо для точного отвору Ø20Н9 (+0,052). Деталь виготовлена з сталі 20Х ГОСТ 4543-71. Заготовка - штамповка на КГШП, другого класу точності. Поверхня Ø20 виконана по 9 квалітету точності і має параметр шорсткості 2,5√.

Тому маршрутна технологія обробки цієї поверхні має вид:

1.зенкерування попереднє;

2.розгортання остаточне.

Розрахунок припусків ведеться у порядку зворотньому маршрутній технології. Мінімальний припуск при обробці внутрішніх поверхонь (двосторонній припуск) визначається за формулою:

, стр.175 [2]

, стр.175 [2]

де:  - висота нерівностей профілю на попередньому переході табл.12 с.186 і табл.24 с.188 [2]

- висота нерівностей профілю на попередньому переході табл.12 с.186 і табл.24 с.188 [2]

- глибина дефектного поверхневого шару на попередньому переході - ті ж таблиці.

- глибина дефектного поверхневого шару на попередньому переході - ті ж таблиці.

ΔΣі-1 =

де: Δекс = 0,8 мм - відхилення від концентричності отворів табл.17 с.186

Δжол = 0,5 мм - жолоблення поковок типу дисків і важелів, що отримують на пресах табл.17 с.186

Δ  =

=  = 0,943 мм = 943 мкм - для заготовки;

= 0,943 мм = 943 мкм - для заготовки;

= 943 · 0,06 = 57 мкм = 0,057 мм - для зенкерування

= 943 · 0,06 = 57 мкм = 0,057 мм - для зенкерування

= 943 · 0,02 = 19 мкм = 0,019 мм - для розгортання

= 943 · 0,02 = 19 мкм = 0,019 мм - для розгортання

εί - погрішність установки заготовки на переході, що виконується табл.4.13 с.81  , εί = 60мкм = 0,06 мм - при встановленні у пневматичні лещата попередньо обробленої заготовки.

, εί = 60мкм = 0,06 мм - при встановленні у пневматичні лещата попередньо обробленої заготовки.

Вибрані дані заносимо у таблицю.

Таблиця 2.3

| Технологічні переходи обробки поверхні | Елементи припуску | Допуск δ, мкм | |||

| Rz | h | ∆ | ε | ||

| Заготовка | 160 | 200 | 943 | - | 900 |

| Зенкерування | 32 | 50 | 57 | 60 | 300 |

| Розгортання | 5 | 10 | 19 | 60 | 52 |

Розраховуємо мінімальний припуск на механічну обробку:

а) припуск на зенкерування

2Z  = 2 · (160 + 200 +

= 2 · (160 + 200 +  ) = 2610 мкм = 2,61 мм

) = 2610 мкм = 2,61 мм

б) припуск на розгортання

2Z  = 2 · (32 + 50 +

= 2 · (32 + 50 +  ) = 330 мкм = 0,33 мм

) = 330 мкм = 0,33 мм

Визначаємо розрахункові та граничні розміри:

d  = d

= d  = 20,052 мм

= 20,052 мм

d  = d

= d  = d

= d  - 2Z

- 2Z  = 20,052 - 0,33 = 19,722 мм

= 20,052 - 0,33 = 19,722 мм

d  = d

= d  = d

= d  - 2Z

- 2Z  = 19,722 - 2,61 = 17,112 мм

= 19,722 - 2,61 = 17,112 мм

d  = 20,000 мм

= 20,000 мм

d  = d

= d  - δ

- δ  = 19,722 - 0,3 = 19,422 мм

= 19,722 - 0,3 = 19,422 мм

d  = d

= d  - δ

- δ  = 17,112 - 0,9 = 16,212 мм

= 17,112 - 0,9 = 16,212 мм

Визначаємо граничні та загальні припуски:

2Z  = 0,33 мм

= 0,33 мм

2Z  = 2,61 мм

= 2,61 мм

2Z  = d

= d  - d

- d  = 20,000 - 19,422 = 0,578 мм

= 20,000 - 19,422 = 0,578 мм

2Z  = d

= d  - d

- d  = 19,422 - 16,212 = 3,21 мм

= 19,422 - 16,212 = 3,21 мм

2Z  = 2Z

= 2Z  + 2Z

+ 2Z  = 0,33 + 2,61 = 2,94 мм

= 0,33 + 2,61 = 2,94 мм

2Z  = 2Z

= 2Z  + 2Z

+ 2Z  = 0,578 + 3,21 = 3,788 мм

= 0,578 + 3,21 = 3,788 мм

Результати всіх розрахунків для зручності зводимо у таблицю.

Таблиця 2.4

| Технологічні переходи обробки поверхні | Розрахун- ковий припуск, 2Zmin, мкм | Розрахунковий розмір dр, мм | Граничний розмір, мм | Граничний розмір припуску, мм | ||

| dmax | dmin | 2Zmin | 2Zmax | |||

| Заготовка | - | 17,112 | 17,112 | 16,212 | - | - |

| Зенкерування | 2610 | 19,722 | 19,722 | 19,422 | 2,61 | 3,21 |

| Розгортання | 330 | 20,052 | 20,052 | 20,000 | 0,33 | 0,578 |

| Разом | 2,94 | 3,788 | ||||

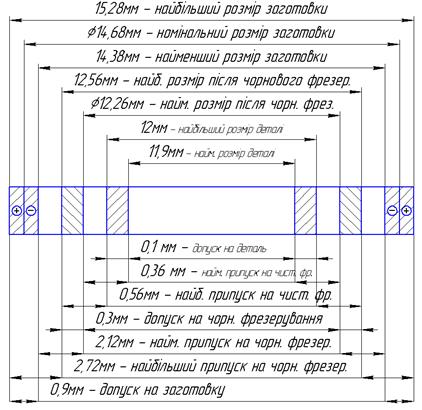

Розраховуємо припуск на лінійний розмір 12-0,1. Маршрут обробки цього розміру: 1.фрезерування чорнове;

2. фрезерування чистове.

Для послідовної обробки протилежних поверхонь:

Zmin = Rzi-1 + hi-1 + ΔΣi-1 + εί

Rz = 160 мкм; h = 200 мкм - для заготовки;

Rz = 32 мкм; h = 50 мкм - для фрезерування чорнового;

Rz = 10 мкм; h = 15 мкм - для фрезерування чистового.

ΔΣі-1 =  =

=  = 640 мкм = 0,64 мм

= 640 мкм = 0,64 мм

де:  = 400 мкм = 0,4 мм - відхилення від співвісності елементів, що штампуються у різних половинах штампів табл.18 с.187 [4]

= 400 мкм = 0,4 мм - відхилення від співвісності елементів, що штампуються у різних половинах штампів табл.18 с.187 [4]

ΔΣ1 = ΔΣ · 0,06 = 0,64 · 0,06 = 0,038 мм - для чорнового фрезерування;

ΔΣ11= ΔΣ · 0,02 = 0,64 · 0,02 = 0,013 мм - для чистового фрезерування.

ε = 60 мкм - погрішність установки у пневматичних лещатах попередньо обробленої заготовки.

Мінімальний припуск на механічну обробку (на бік):

а) припуск на чистове фрезерування

Z  = 32 + 50 + 38 + 60 = 180 мкм = 0,18 мм

= 32 + 50 + 38 + 60 = 180 мкм = 0,18 мм

На розмір 2Z  = 2 ∙ 0,18 = 0,36 мм

= 2 ∙ 0,18 = 0,36 мм

б) припуск на чорнове фрезерування

Z  = 160 + 200 + 640 + 60 = 1060 мкм = 1,06 мм

= 160 + 200 + 640 + 60 = 1060 мкм = 1,06 мм

На розмір 2Z  = 2 ∙ 1,06 = 2,12 мм

= 2 ∙ 1,06 = 2,12 мм

Розрахункові та граничні розміри:

l  = l

= l  = 11,9 мм

= 11,9 мм

l  = l

= l  = l

= l  + 2Z

+ 2Z  = 11,9 + 0,36 = 12,26 мм

= 11,9 + 0,36 = 12,26 мм

l  = l

= l  = l

= l  + 2Z

+ 2Z  = 12,26 + 2,12 = 14,38 мм

= 12,26 + 2,12 = 14,38 мм

l  = 12,00 мм

= 12,00 мм

l  = l

= l  + δ

+ δ  = 12,26 + 0,3 = 12,56 мм

= 12,26 + 0,3 = 12,56 мм

l  = l

= l  + δ

+ δ  = 14,38 + 0,9 = 15,28 мм

= 14,38 + 0,9 = 15,28 мм

Граничні та загальні припуски:

2Z  = 0,36 мм, 2Z

= 0,36 мм, 2Z  = l

= l  - l

- l  = 12,56 - 12,00 = 0,56 мм

= 12,56 - 12,00 = 0,56 мм

2Z  = 2,12 мм, 2Z

= 2,12 мм, 2Z  = l

= l  - l

- l  = 15,28 - 12,56 = 2,72 мм

= 15,28 - 12,56 = 2,72 мм

2Z  = 2Z

= 2Z  + 2Z

+ 2Z  = 0,36 + 2,12 = 2,48 мм

= 0,36 + 2,12 = 2,48 мм

2Z  = 2Z

= 2Z  + 2Z

+ 2Z  = 0,56 + 2,72 = 3,1 мм

= 0,56 + 2,72 = 3,1 мм

Отримані результати заносимо у таблицю 2.5.

Таблиця 2.5

| Технологічні переходи | Розрахун-ковий припуск, мкм | Розрахун- ковий розмір, мм | Допуск, мм | Граничний розмір, мм | Граничне значення припуску, мм | ||

| lmax | lmin | 2Zmax | 2Zmin | ||||

| Фрезер. чистове | 360 | 11,9 | 0,1 | 12,00 | 11,90 | 0,56 | 0,36 |

| Фрезер. чорнове | 2120 | 12,08 | 0,3 | 12,56 | 12,26 | 2,72 | 2,12 |

| Заготовка | - | 14,2 | 0,9 | 15,28 | 14,38 | - | - |

| Разом | 3,28 | 2,48 | |||||

На основі наведених розрахунків будуємо схему графічного зображення припусків і допусків на обробку отворів Ø20Н9 (+0,052).

Рис.2.4

Будуємо схему графічного зображення припусків і допусків на обробку поверхонь з розміром 12-0,1.

Рис.2.5

Дата: 2019-07-30, просмотров: 430.