КУРСОВОЙ ПРОЕКТ

по дисциплине “Теория проектирования автоматизированных станочных комплексов”

на тему: Разработка автоматической линии для обработки детали типа «Вал-червяк»

ПК 08.6.090203.50.00.000 ПЗ

Выполнил

ст. гр. МС-04н А.И. Горобец

Принял Л.П. Калафатова

Нормоконтроль В.В. Гусев

Донецк 2008

РЕФЕРАТ

Работа содержит: страниц 47, таблиц 10 , источников 5, рисунков 8, приложений 12.

Объект проектирования: автоматическая линия для изготовления детали типа вал-червяк.

Цель работы: закрепить знания, полученные при изучении курса «Теория проектирования автоматизированных станочных комплексов», приобрести навыки проектирования автоматических линий.

ПЕРЕХОД, ПОЗИЦИЯ, ПОТЕРИ ВНЕЦИКЛОВЫЕ, СТАНКИ ДУБЛЕРЫ, АВТОМАТИЧЕСКАЯ ЛИНИЯ, ЦИКЛОГРАММА РАБОТЫ, АГРЕГАТНЫЙ СТАНОК, СИЛОВАЯ ГОЛОВКА, ФРЕЗЕРНАЯ НАСАДКА, РЕЖУЩИЙ ИНСТРУМЕНТ.

Задание

Разработать компоновочную схему автоматической линии для изготовления детали типа вал. Рассчитать экономические показатели выбранной линии.

Спроектировать агрегатный станок для фрезерования шпоночного паза.

Исходными данными к курсовому проекту является заданная производительность изготовления детали в условиях автоматизированного производства равная 365шт./смену и чертеж детали представленный в приложении А.

Содержание

Введение

1 Анализ технологичности конструкции детали

2 Технологический процесс изготовления детали для неавтоматезированого производства

3 Расчет технологической производительности процесса

4 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

5 Уточненный расчет производительности автоматической линии

6 Выбор транспортно-загрузочной системы

7 Расчет затрат для выбранных вариантов автоматических линий

8 Описание работы спроектированной АЛ

9 Описание конструкции и работы станка

10 Определение режимов обработки

11 Определение усилий и мощности резания

12 Кинематический расчет фрезерной насадки

13 Расчет прогиба шпинделя

14 Расчет жесткости опор качения

15 Расчет жесткости шпинделя

16 Динамический расчет шпиндельного узла

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

Приложение А Чертеж детали

Приложение Б Карты наладок

Приложение В Чертеж автоматической линии

Приложение Г Циклограмма работы автоматической линии

Приложение Д Чертеж агрегатного станка

Приложение Е Чертеж фрезерной насадки

ВВЕДЕНИЕ

Автоматизация производственных процессов всегда являлась одним из важнейших направлений развития НТП. В развитых странах в настоящее время автоматизация занимает ведущее место в развитии промышленности, причем наблюдается тенденция к все растущей её глобальности. Несмотря на капитальные затраты, связанные с автоматизацией, она позволяет освободить гораздо больше средств за счет повышения производительности и экономии живого труда. Автоматизация дает толчок в развитии важнейших отраслей промышленности, позволяет снизить себестоимость их продукции.

Курс «Теория проектирования автоматизированных станочных комплексов» является основой для изучения процесса проектирования автоматических линий. Его изучение является важным этапом подготовки инженеров-механиков.

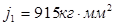

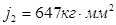

Кинематический расчет фрезерной насадки

Кинематическая схема насадки

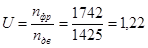

Исходя из условия ось вращения электродвигателя горизонтальная, а ось вращения фрезы – вертикольна, следовательно необходимо использовать коническую передачу для изменения оси. Расчитаем передаточное число передачи:

Принимаем U=1,25

Расчет прогиба шпинделя

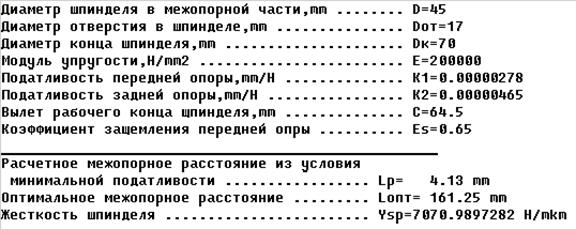

Для расчета будем использовать программу автоматического расчета прогиба шпнделя. Исходными данными расчета являются:

- номер расчетной схемы;

- составляюшие усилий резания:

· Pz=2583H;

· Py=1531.5H;

· Po=369H;

- диаметр конца шпинделя Dm=70мм;

- диаметр отверстия в шпинделе Dot=17мм;

- диаметр шпинделя между опорами Dk=45мм;

- угол между усилием резания и окружным усилием Gm=0,465 Рад.

Выходными данными программы являются:

- FR1, FR2 – реакции в передней и задней опорах, Н;

- У – прогиб рабочего конца шпинделя, мкм;

- Теtа – угол поворота шпинделя в передней опоре, Рад.

После расчета программа выдала следующие значения:

FR1=4,96,17Н;

FR2=-1571,09Н;

У=35,4922мкм;

Теtа=0,00003918Рад.

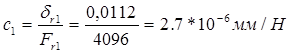

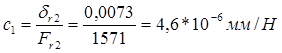

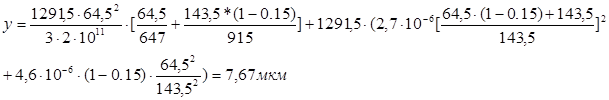

Расчёт жёсткости шпинделя

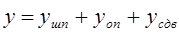

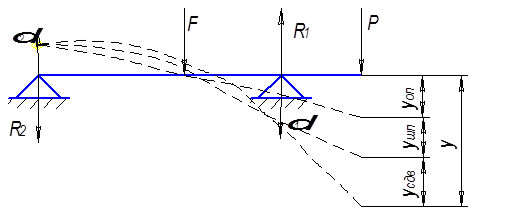

Радиальное перемещение переднего конца шпинделя:

;

;

где  - перемещение, вызванное изгибом тела шпинделя;

- перемещение, вызванное изгибом тела шпинделя;

- перемещение, вызванное податливостью (нежёсткостью опор);

- перемещение, вызванное податливостью (нежёсткостью опор);

- перемещение, вызванное сдвигом от действия поперечных сил.

- перемещение, вызванное сдвигом от действия поперечных сил.

Рисунок 15.1 – Перемещения переднего конца шпинделя

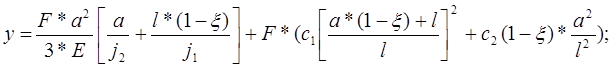

Применим известные формулы сопромата и пренебрегая величиной  , которая для реальных размеров шпинделей, имеющих центральное отверстие, не превышает 3-6 процентов, запишем:

, которая для реальных размеров шпинделей, имеющих центральное отверстие, не превышает 3-6 процентов, запишем:

где Е – модуль упругости материала шпинделя, Е=2*  Па;

Па;

- осевые моменты инерции сечения шпинделя соответственно на консольной части и между опорами;

- осевые моменты инерции сечения шпинделя соответственно на консольной части и между опорами;

и

и  - соответственно податливость передней и задней опор шпинделя;

- соответственно податливость передней и задней опор шпинделя;

- коэффициент, учитывающий наличие в передней опоре защемляющего момента,

- коэффициент, учитывающий наличие в передней опоре защемляющего момента,  =0,1….0,2. Принимаем

=0,1….0,2. Принимаем  =0,15;

=0,15;

а – длина вылета (консольной части) шпинделя, а=64,5 мм;

l – расстояние между опорами шпинделя, l=143,5 мм;

F=Pу=1291,5 Н.

Определим оптимальную величину межопорного расстояния используя программу:

Определим оптимальную величину межопорного расстояния используя программу:

ЗАКЛЮЧЕНИЕ

В курсовом проекте исследован технологический процесс обработки детали в неавтоматизированном производстве, произведен сравнительный анализ компоновок автоматических линий, выбран наиболее рациональный вариант автоматической линии по критерию обеспечения заданной производительности и минимума приведенных затрат, разработана и описана циклограмма работы выбранного варианта автоматической линии. Производительность скомпонованной автоматической линии с учетом внецикловых потерь составляет 386 шт/см, при этом время цикла обработки заготовки 57с.

Также был спроектирован агрегатный станок, предназначенный для фрезерования шпоночного паза. Станок компоновался из нормализованных узлов. Произведен расчет режимов и мощности резания, по которым выбирались исполнительные узлы станка, и проводился их кинематический расчет для обеспечения требуемых режимов резания, произведен статический и динамический расчет шпиндельного узла. Результатами расчетов являются: жесткость опор качения – 360000 и 215000 н/мм; рабочий прогиб шпинделя у=7,67 мкм; податливость системы 0,8*10-5 ; динамическая жесткость системы 2,8*1,-4 собственная частота фрезерной головки 340 с-1.

Список литературы

1. Справочник технолога машиностроителя. В 2-х т. Т2/ Под. ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд-. М.: Машиностроение, 1985.-496с.

2. Методические указания по выполнению курсовых работ по дисциплине «Теория проектирования автоматизированных станочных комплексов» №774.Сост.:Л.П. Калафатова, А. Д. Молчанов Донецк ДонНТУ 2003. 47с.

3. Нормализованные узлы и детали агрегатных станков и автоматических линий. Каталог – справочник М.: Науч.-исслед. Ин-т информации по машиностроению 1972г

4. Шаумян Г.А. Комплексная автоматизация производственных поцессов.-М.: Машиностроение, 1987. -288с.

5. Методические указания к самостоятельной работе над курсовым проектом по деталям машин. Раздел 3 «Эскизный проект» и «Технический проект» проектирование зубчатых и червячных передач (для студентов технических специальностей)/ Сост. В.С.Горелик, В.С.Исадченко, В.И.Проскурин и др. – Донецк: ДПИ, 1992. 84 с.

КУРСОВОЙ ПРОЕКТ

по дисциплине “Теория проектирования автоматизированных станочных комплексов”

на тему: Разработка автоматической линии для обработки детали типа «Вал-червяк»

ПК 08.6.090203.50.00.000 ПЗ

Выполнил

ст. гр. МС-04н А.И. Горобец

Принял Л.П. Калафатова

Нормоконтроль В.В. Гусев

Донецк 2008

РЕФЕРАТ

Работа содержит: страниц 47, таблиц 10 , источников 5, рисунков 8, приложений 12.

Объект проектирования: автоматическая линия для изготовления детали типа вал-червяк.

Цель работы: закрепить знания, полученные при изучении курса «Теория проектирования автоматизированных станочных комплексов», приобрести навыки проектирования автоматических линий.

ПЕРЕХОД, ПОЗИЦИЯ, ПОТЕРИ ВНЕЦИКЛОВЫЕ, СТАНКИ ДУБЛЕРЫ, АВТОМАТИЧЕСКАЯ ЛИНИЯ, ЦИКЛОГРАММА РАБОТЫ, АГРЕГАТНЫЙ СТАНОК, СИЛОВАЯ ГОЛОВКА, ФРЕЗЕРНАЯ НАСАДКА, РЕЖУЩИЙ ИНСТРУМЕНТ.

Задание

Разработать компоновочную схему автоматической линии для изготовления детали типа вал. Рассчитать экономические показатели выбранной линии.

Спроектировать агрегатный станок для фрезерования шпоночного паза.

Исходными данными к курсовому проекту является заданная производительность изготовления детали в условиях автоматизированного производства равная 365шт./смену и чертеж детали представленный в приложении А.

Содержание

Введение

1 Анализ технологичности конструкции детали

2 Технологический процесс изготовления детали для неавтоматезированого производства

3 Расчет технологической производительности процесса

4 Анализ базового операционного процесса по критерию обеспечения заданной сменной производительности

5 Уточненный расчет производительности автоматической линии

6 Выбор транспортно-загрузочной системы

7 Расчет затрат для выбранных вариантов автоматических линий

8 Описание работы спроектированной АЛ

9 Описание конструкции и работы станка

10 Определение режимов обработки

11 Определение усилий и мощности резания

12 Кинематический расчет фрезерной насадки

13 Расчет прогиба шпинделя

14 Расчет жесткости опор качения

15 Расчет жесткости шпинделя

16 Динамический расчет шпиндельного узла

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

Приложение А Чертеж детали

Приложение Б Карты наладок

Приложение В Чертеж автоматической линии

Приложение Г Циклограмма работы автоматической линии

Приложение Д Чертеж агрегатного станка

Приложение Е Чертеж фрезерной насадки

ВВЕДЕНИЕ

Автоматизация производственных процессов всегда являлась одним из важнейших направлений развития НТП. В развитых странах в настоящее время автоматизация занимает ведущее место в развитии промышленности, причем наблюдается тенденция к все растущей её глобальности. Несмотря на капитальные затраты, связанные с автоматизацией, она позволяет освободить гораздо больше средств за счет повышения производительности и экономии живого труда. Автоматизация дает толчок в развитии важнейших отраслей промышленности, позволяет снизить себестоимость их продукции.

Курс «Теория проектирования автоматизированных станочных комплексов» является основой для изучения процесса проектирования автоматических линий. Его изучение является важным этапом подготовки инженеров-механиков.

Анализ технологичности конструкции детали

Деталь (рис. 2.1) является валом-червяком с хвостовиком для соединения с двигателем посредством муфты, с шейками, которые являются посадочными поверхностями для подшипников и с шейкой под уплотнительное маслоудерживающее кольцо. Это накладывает высокие требования к параметрам качества поверхностей цапф: шероховатость цапф под подшипники достигает величины Ra 0,63; под маслоудерживающее кольцо - Ra 0,32 мкм, отклонения формы поверхностей под подшипники контролируются в двух плоскостях: радиальное биение цапф, которое не должно превышать 20 мкм и торцевое биение цапф – до 16 мкм. Центрирование вала и ступицы муфты осуществляется скользящей посадкой, крутящий момент передается с помощью шпоночного соединения. Это накладывает дополнительные требования к этой поверхности (шероховатость Ra 1,6 мкм), которая выполнена по 6 квалитету; радиальное биение хвостовика не должно превышать 20 мкм. Так как обработка цапф предусматривает шлифование и полирование, на валу предусмотрены канавки для выхода шлифовального круга, выполненные по наружнему цилиндру и торцу ГОСТ 8820-69 исп.4.

Поскольку для конструкторской базы принята ось детали (прил. А), то для механической обработки детали целесообразно использовать технологические центровые отверстия В4 ГОСТ 14034-74, которые будут являться технологической и измерительной базами. На валу выполнен паз, который производится врезанием концевой фрезы и продольным фрезерованием, что нетехнологично. Технологичным является выполнение сегментного шпоночного паза дисковыми фрезами, но в этом случае уменьшается сечение вала, что снижает его долговечность, поэтому выполнение данного шпоночного паза необходимо с такой конфигурацией, которая показана на чертеже.

Для установки подшипников, ступицы муфты, предусмотрены заходные фаски 2,5х450. Для исключения травматизма острые кромки притуплены фасками 1х450.

В качестве материала из которого изготовлен вал принята конструкционная сталь 45 ГОСТ 1050-88 c содержанием углерода 0,45%. Для повышения износостойкости вала в качестве термообработки принята закалка зубьев на установке ТВЧ.

Для контроля допуска на погрешность направления зубьев вала допускается заменить его проверкой пятна контакта с сопряженным колесом. При чем пятно контакта по высоте - не менее 40%.

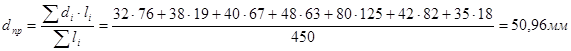

Определим жесткость детали используя отношение длины к приведенному диаметру.

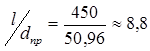

Вал является жестким, так как отношение длины к диаметру

, что меньше 12. Поэтому при механической обработке детали можно назначать интенсивные режимы резания.

, что меньше 12. Поэтому при механической обработке детали можно назначать интенсивные режимы резания.

Таким образом, конструкция детали является технологичной.

Дата: 2019-07-30, просмотров: 298.