Задача раздела - определить содержание операций ТП, рассчитать режимы резания, и нормы времени на две операции.

Определение режимов резания

Режим резания - это сочетание глубины резания, подачи и скорости резания.

Наша задача состоит в том, чтобы найти возможное единственное сочетание элементов режима резания, которое обеспечивает экстремальное значение критериев оптимальности (например, минимальная себестоимость).

1) Рассчитаем режимы резания на операцию 25 сверлильную.

Для выбранной операции - сверлильная - применим таблично - аналитический метод определения режимов резания [4].

Данную операцию выполним за два перехода - сверление отверстий 4 сверлом – зенкером, сверление отверстия 8 сверлом-развёрткой.

Разработку режима резания при сверлении начинают с установления характеристики инструмента. Для сверления отверстий 4 и 8 выберем материал сверл ВК 8 ГОСТ 6647-64 [4].

Основные параметры резания при сверлении:

Переход 1

- глубина резания t = 0,5D = 0,5*12 = 6мм где D диаметр просверливаемого отверстия.

- подача S = 0,42мм/об выбираем по таблице [4]

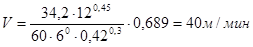

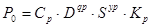

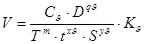

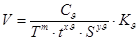

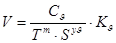

- скорость резания

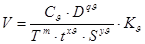

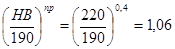

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; xυ, yυ, qυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

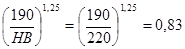

Kυ = Км υ*Кu υ*Кl υ = 0,83*0,83*1 = 0,689

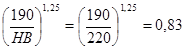

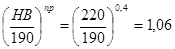

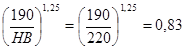

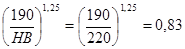

где Км υ =  - коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

- коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

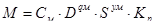

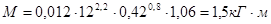

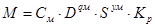

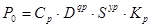

- крутящий момент и осевая сила

где См и Ср - – постоянная величина для определённых условий обработки (выбирают по таблице [4]); yм, qм, yр, qр np – показатели степени (выбирают по таблице [4]); Кр - коэффициент учитывающий механические свойства обрабатываемого материала:

Кр =

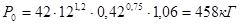

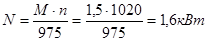

- мощность резания

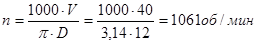

- частота вращения инструмента

по паспорту станка принимаем S = 0,40 мм/об и n = 1020 об/мин. Станок по мощности проходит.

Переход 2

- глубина резания t = 0,5D = 0,5*5 = 2,5мм где D диаметр просверливаемого отверстия.

- подача S = 0,22 мм/об выбираем по таблице [4]

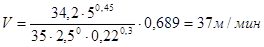

- скорость резания

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; xυ, yυ, qυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

Kυ = Км υ*Кu υ*Кl υ = 0,83*0,83*1 = 0,689

где Км υ =  - коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

- коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

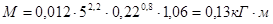

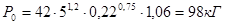

- крутящий момент и осевая сила

где См и Ср - – постоянная величина для определённых условий обработки (выбирают по таблице [4]); yм, qм, yр, qр np – показатели степени (выбирают по таблице [4]); Кр - коэффициент учитывающий механические свойства обрабатываемого материала:

Кр =

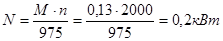

- мощность резания

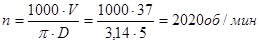

- частота вращения инструмента

по паспорту станка принимаем S = 0,20 мм/об и n = 2000 об/мин. Станок по мощности проходит.

2) Рассчитаем режимы резания на операцию 20 токарную (чистовую).

Для выбранной операции - токарная - применим таблично - аналитический метод определения режимов резания [4].

Данную операцию выполним за два перехода - подрезка торца 7 – расточным резцом, растачивание отверстия 19, 20 расточным резцом и растачивание канавки 21 фасонным расточным резцом. Разработку режима резания при точении начинают с установления характеристики инструмента. Для резцов выберем материал Т15К6

Переход 1

- глубина резания t = 0,5D = 0,5*5 = 2 мм

- подача S = 0,4 мм/об выбираем по таблице [4]

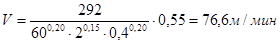

- скорость резания

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; xυ, yυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

Kυ = Км υ*Кn υ*Кu υ*Кφ υ* Ко υ = 0,83*0,8*0,83*0,9*1 = 0,55

где Км υ =  - коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1-вид обработки.

- коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1-вид обработки.

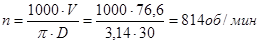

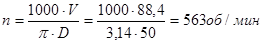

- частота вращения заготовки

по паспорту станка принимаем S = 0,4 мм/об и n = 800 об/мин.

Переход 2

- глубина резания t = 4 мм

- подача S = 0,3 мм/об выбираем по таблице [4]

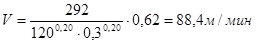

- скорость резания

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; yυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

Kυ = Км υ*Кn υ*Кu υ*Кφ υ* Ко υ = 0,83*0,8*0,83*0,9*1,24 = 0,62

где Км υ =  - коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1,24-вид обработки.

- коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1,24-вид обработки.

- частота вращения заготовки

по паспорту станка принимаем S = 0,3 мм/об и n = 600 об/мин.

Расчет норм времени

Нормирование ТП - это установление технически обоснованных норм времени на обработку детали. Норма времени - регламентированное время выполнения заданного объема работ в определенных условиях исполнителем заданной квалификации.

В нашем случае следует рассчитать нормы времени на операции 25 сверлильной и операции 20 токарной.

25 Сверлильная.

1 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,52*d*l = 0,52*12*14 = 0,087 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 1,05 мин.

2 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,52*d*l = 0,52*6*14 = 0,044 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 0,17 мин.

20 Токарная

1 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,18*d*l = 0,18*30*12 = 0,065 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 0,8 мин.

2 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,63*(D2 – d2) = 0,63*(502-302) = 1 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 0,8 мин.

Штучное время - время на выполнение операции, определяется суммированием основного и вспомогательного времени.

Вспомогательное время - время на установку и снятие заготовки, управление станком, подвод и отвод режущего инструмента, контроль размеров, определяется по справочным нормативам [1] или экспериментально.

В общем случае для сверлильной операции штучное время определим по формуле:

Тшт = То + Тв = 0,087 + 0,044 + 1,05 + 0,17 =1,35 мин.

В общем случае для токарной операции штучное время определим по формуле:

Тшт = То + Тв = 0,065 + 1 + 0,8 + 0,8 =2,7 мин.

Найденные значения режима резания заносим в операционные карты, а так же в наладки.

Дата: 2019-07-30, просмотров: 429.