Задача раздела - определить припуски на обработку одной самой точной поверхности детали и сравнить её размер с ранее выбранными припусками на обработку.

Расчёт припусков состоит в определении толщины слоя материала, удаляемого в процессе обработки заготовки. Припуск должен быть минимальным, чтобы уменьшить количество снимаемого материала и расходы на обработку, и в то же время достаточным, чтобы исключить появление на обработанной поверхности дефектов ( шероховатость, чернота, отбеленный слой и т. п.) черновых операций.

Припуск на самую точную поверхность 11 Æ60К6 рассчитаем аналитическим методом по переходам [4]. Результаты расчета будем заносить в таблицу 6.

1) В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и кончая окончательной обработкой; заготовительной операции присваиваем № 0.

2) В графу 3 записываем квалитет точности, получаемый на каждом переходе. По табл. 1.2. [2] определяем величину Td допуска для каждого квалитета и записываем в графу 4.

3) Для каждого перехода определяем составляющие припуска.

По таблице 6.1 и 6.2 [2] определяем суммарную величину, а = hд + Rz, где Rz - высота неровностей профиля мм, hд - глубина дефектного слоя мм. Значение а заносим в графу 5 таблицы 6.

По формуле D = 0,25Td [2] определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение D заносим в графу 6 таблицы 6.

Погрешность установки e заготовки в приспособлении на каждом переходе равна 0, так как совпадают измерительная и технологическая базы [2]. Значение e заносим в графу 7 таблицы 6. Для переходов 0 и в графе 7 делаем прочерк.

4) Определяем предельные значения припусков на обработку для каждого перехода, кроме 0.

Минимальное значение припуска определяем по формуле [2]:

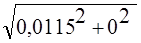

Zi min = ai-1 +

Здесь и далее индекс i относится к данному переходу, i-1 - к предыдущему переходу, i+1 - к последующему переходу.

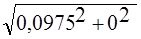

Z1 min = а0 +  = 0,3 +

= 0,3 +  = 0,43 мм.

= 0,43 мм.

Z2 min = а1 +  = 0,05 +

= 0,05 +  = 0,125 мм.

= 0,125 мм.

Z3 min = а2 +  = 0,05 +

= 0,05 +  = 0,08 мм.

= 0,08 мм.

Z4 min = а3 +  = 0,05 +

= 0,05 +  = 0,0615 мм.

= 0,0615 мм.

Z5 min = а4 +  = 0,05 +

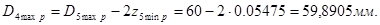

= 0,05 +  = 0,05475 мм.

= 0,05475 мм.

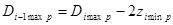

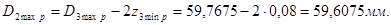

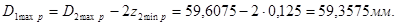

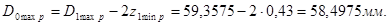

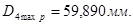

Определим расчётный максимальный размер Dр для каждого перехода по формуле [2]:

Значения Dmaxp заносят в графу 8 таблицы 6.

Округлим значение Dp для каждого перехода до того же знака десятичной дроби, с каким задан допуск на размер для этого перехода, в сторону уменьшения.

Округлённые значения Dр заносят в графу 9 таблицы 6.

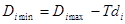

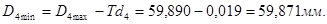

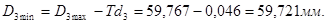

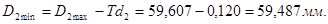

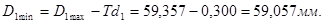

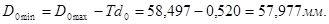

Определим минимальный размер для каждого перехода по формуле [2]:

Минимальное значение размера заносим в графу 10 таблицы 6.

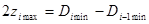

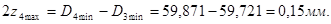

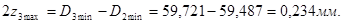

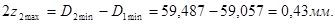

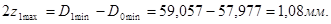

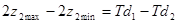

Максимальное значение припуска определяем по формуле [2]:

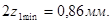

Минимальное значение припуска на диаметр:

Значение 2Zmin и 2Zmax заносим в графы 11 и 12 таблицы 6. В строке, соответствующей переходу 0, делаем прочерк.

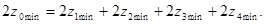

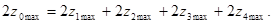

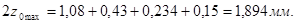

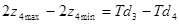

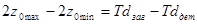

Определяем общий припуск на обработку Z0, суммируя промежуточные припуски:

Значение Z0max и Z0min заносим в строку 7 таблицы 6.

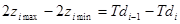

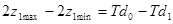

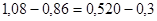

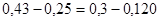

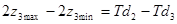

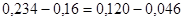

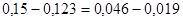

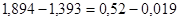

Проверим правильность расчётов по формулам:

где Tdзаг – допуск на размер заготовки; Tdдет – допуск на размер готовой детали.

Проверка сходится, следовательно припуски рассчитаны верно.

Таблица 6. (Расчёт припусков на обработку)

| № | Содерж. | JT | Td | α | ε | Δ | Dр | Dmin | 2 Zmin | 2 Zmax |

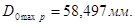

| 00 | Заг. | 14 | 0,520 | 0,30 | 0 | 0,130 | 58,497 | 57,977 | - | - |

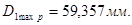

| 01 | Ток. (черн.) | 12 | 0,300 | 0,05 | 0 | 0,075 | 59,357 | 59,057 | 0,86 | 1,08 |

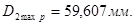

| 02 | Ток. (чис.) | 10 | 0,120 | 0,05 | 0 | 0,030 | 59,607 | 59,487 | 0,25 | 0,43 |

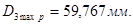

| 03 | Шлифовальная | 8 | 0,046 | 0,05 | 0 | 0,0115 | 59,767 | 59,721 | 0,16 | 0,234 |

| 04 | Шлифовальная (чис.) | 6 | 0,019 | 0,05 | 0 | 0,0047 | 59,890 | 59,871 | 0,12 | 0,15 |

| 2Z0min | 1,393 | 2Z0max | 1,894 | |||||||

Дата: 2019-07-30, просмотров: 359.