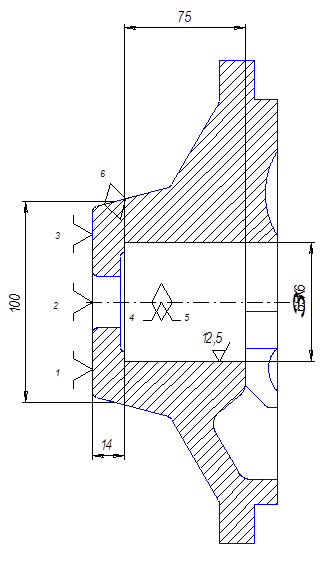

Исходные данные:

Операционный эскиз.

Вид и материал заготовки – отливка СЧ32-52 НВ 220.

Вид обработки – черновая.

Материал и геометрия режущей части резца – резец сборный со сменной четырёхгранной неперетачиваемой пластиной из ВК 4. γ = - 2°, λ = - 3°, φ = 45°.

Режимы резания: t = 2 мм, подача S = 0,5 мм/об, скорость резания V = 102 м/мин.

Тип приспособления – одноместное универсальное наладочное (УНП) со сменными кулачками.

Металлорежущий станок 16К20 ( наибольший диаметр патрона – 400 мм, внутренний конус шпинделя – Морзе 6 [5], основные размеры концов шпинделя по ГОСТ 12595-72 [6].

Расчёт сил резания

Расчет сил резания выполним по методике изложенной в [4]. При продольном и поперечном точении составляющие Рz, Рy, Рx силы резания рассчитываются по формуле:

Pz, y, x = 10 * Cp * tx * Sy * Vn * Kp

где Cp, x, y, n – постоянная и показатели степени для конкретных условий обработки, выбираются по таблице. При обработке серого чугуна резцом, оснащённым пластиной из твёрдого сплава, они равны:

для расчёта Pz – Cp = 92; x = 1; y = 0,75; n = 0;

для расчёта Py – Cp = 54; x = 0,9; y = 0,75; n = 0;

для расчёта Px – Cp = 46; x = 1; y = 0,4; n = 0.

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания:

Кр = Кмр* Кφр* Кγр* Кλр,

где Кмр =  - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (np = 1 - для расчёта Py; np = 0,4 - для расчёта Pz; np = 0,8 - для расчёта Px) [4];

- коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (np = 1 - для расчёта Py; np = 0,4 - для расчёта Pz; np = 0,8 - для расчёта Px) [4];

Кφр – коэффициент, учитывающий влияние угла в плане резца на силы, равный при φ = 45°, для расчёта Pz Кφp = 1; для расчёта Py Кφp = 1; для расчёта Px Кφp = 1 [4];

Кγр - коэффициент, учитывающий влияние переднего угла резца на силы, равный при

γ = -2°, для расчёта Pz Кγp = 1,1; для расчёта Py Кγp = 1,4; для расчёта Px Кγp = 1,4 [4];

Кλр - коэффициент, учитывающий влияние угла наклона режущей кромки резца на силы, равный при λ = -3°, для расчёта Pz Кλp = 1; для расчёта Py Кλp = 0,75; для расчёта Px Кγp = 1,07 [4]. Подставим все данные в формулы:

для расчёта Pz - Кр = 1,02 * 1 * 1,1 * 1 =1,122;

для расчёта Py - Кр = 1,05 * 1 * 1,4 * 0,75 =1,103;

для расчёта Px - Кр = 1,04 * 1 * 1,4 * 1 =1,46;

Pz = 10 * 92 * 21 * 0,50,75 * 1020 * 1,122 = 1228 Н.

Py = 10 * 54 * 20,9 * 0,50,75 * 1020 * 1,103 = 661 Н.

Px = 10 * 46 * 21 * 0,50,4 * 1020 * 1,46 = 1018 Н.

Расчёт усилия зажима

В процессе обработки заготовки на неё воздействует система сил. С одной стороны действуют составляющие силы резания, которые стремятся вырвать заготовку из кулачков, с другой – сила зажима препятствующая этому. Из условия равновесия моментов данных сил и с учётом коэффициента запаса определяются необходимые зажимное и исходное усилия. В данной схеме принимаем консольное закрепление заготовки, так как  . Суммарный крутящий момент от касательной составляющей силы резания стремится провернуть заготовку в кулачках, и равен для данного примера:

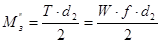

. Суммарный крутящий момент от касательной составляющей силы резания стремится провернуть заготовку в кулачках, и равен для данного примера:

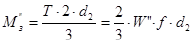

Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:

где W – суммарное усилие зажима, приходящееся на три кулачка, Н;

f – коэффициент трения на рабочей поверхности сменного кулачка.

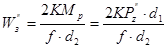

Из равенства моментов МР” и Мз” определим необходимое усилие зажима, препятствующее провороту заготовки в кулачках.

где d1 – диаметр обрабатываемой поверхности; d2 – диаметр поверхности за который крепится заготовка.

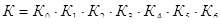

Значение коэффициента запаса К, в зависимости от конкретных условий выполнения технологической операции определяется по формуле [7].

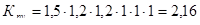

где К0 = 1,5 – гарантированный коэффициент запаса; К1 – коэффициент учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки: при черновой обработке К1 = 1,2; К2 - коэффициент учитывающий увеличение сил резания вследствие затупления режущего инструмента (выбираем по таблице в зависимости от метода обработки и материала заготовки [9]: К2 = 1; К3 - коэффициент учитывающий увеличение сил резания при прерывистом резании: для непрерывного резания К3 = 1; К4 - коэффициент характеризующий постоянство силы, развиваемой зажимным механизмом: для механизированных приводов К4 = 1; К5 = коэффициент характеризующий эргономику немеханизированного зажимного механизма (удобство расположения органов зажима и т. д.): для механизированных приводов К5 = 1. Коэффициент К6 вводится в расчёт только при наличии моментов, стремящихся повернуть заготовку, установленной плоской ТБ на опоры – штыри.

В данном случае коэффициент К равен:

Коэффициент трения f между заготовкой и сменными кулачками зависит от состояния их рабочей поверхности (выбирается по таблице [9]): примем форму рабочей поверхности кулачка с кольцевыми канавками f = 0,3.

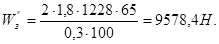

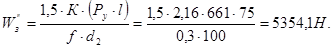

Подставим в формулу все исходные данные:

Сила Py стремится вывернуть заготовку из кулачков относительно оси, создавая момент:

Мр''= Py'· l'

Данному моменту препятствует момент от силы зажима:

Необходимая сила зажима равна:

Для дальнейших расчетов принимаем наихудший случай:

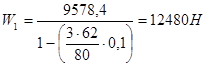

W=9578,4Н.

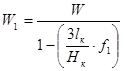

Величина усилия зажима W1 прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с усилием W и рассчитывается по формуле:

где lk- вылет кулачка, расстояние от середины рабочей поверхности сменного кулачка до середины направляющей постоянного кулачка;

Нк – длина направляющей постоянного кулачка, мм;

f1 – коэффициент трения в направляющих постоянного кулачка и корпуса

( f1=0,1 для полусухого трения стали по стали).

Значения lk и Нк для расчетов принимаются на основе анализа разработанных раннее конструкций. В данном расчете примем: толщину сменного кулачка вс =30мм, постоянного вк+lз =20+30=50мм, ширину направляющей постоянного кулачка Вк =40мм, ширину сменного кулачка В1=25мм, длину кулачка Нк=80мм, вылет lк=62мм.

В процессе конструирования патрона, данные размеры могут несколько измениться, но это, как показывает практика, не вносит существенных изменений в расчеты усилий.

Подставив исходные данные в формулу, получим:

Дата: 2019-07-30, просмотров: 412.