Механико-технологическое отделение

Кафедра «Технология машиностроения»

Дипломный проект

На тему:

Технологический процесс изготовления корпуса приспособления для крепления оправок с хвостовиком HSK-63 с применением вибрационного точения

Зав. Кафедрой Солдатов А.А.

Руководитель проекта Расторгуев Д.А.

Дипломант Константинова Е.Е.

ГруппаТМ-502

Тольятти

2007г.

УДК 621.9. .6

Константинова Е.Е. Кафедра «Технология машиностроения» ТГУ, Тольятти 2007 г. Дипломный проект на тему: «Технологический процесс изготовления патрона приспособления для крепления оправок с хвостовиком HSK-63 с применением вибрационного точения» Тольятти, 2007г. – с., ил. 10л. формата А1.

В дипломном проекте разработан технологический процесс изготовления детали – корпус, выбраны необходимые средства технологического оснащения, рассчитаны припуски на механическую обработку, спроектирована заготовка. Произведено нормирование технологического процесса, рассчитаны и спроектированы станочное и контрольное приспособления, а так же режущий инструмент. Проведены необходимые научные исследования.

Разработка технологического процесса и научная работа сопровождается экономическим расчётом, отражающим правильность выбора параметров технических решений. Так же обеспечены безопасность и экологичность данного проекта.

Содержание

Введение

1 Анализ исходных данных

1.1Анализ служебного назначения и условий работы детали

1.2 Систематизация поверхностей детали

1.3 Анализ технологичности

1.3.1 Технологичность заготовки

1.3.2 Технологичность общей конфигурации детали

1.3.3 Технологичность базирования и закрепления

1.3.4 Технологичность обрабатываемых поверхностей детали

1.4 Формулировка задач дипломного проектирования

2 Выбор стратегии разработки технологического процесса

3 Выбор метода получения заготовки и маршрутов обработки поверхностей

3.1 Выбор метода получения заготовки

3.2 Выбор маршрутов обработки поверхностей

4 Разработка технологического маршрута и схем базирования

4.1 Разработка технологического маршрута

4.2 Разработка схем базирования

5 Выбор средств технологического оснащения

5.1 Выбор оборудования

5.2 Выбор приспособлений

5.3 Выбор режущего инструмента

5.4 Выбор средств контроля

6 Разработка технологических операций

6.1 Определение режимов резания

6.2 Нормирование ТП

7 Расчет и проектирование станочного приспособления

7.1 Расчёт сил резания

7.2 Расчёт усилия зажима

7.3 Расчёт зажимного механизма патрона

7.4 Расчёт силового привода

7.5 Расчёт погрешности установки заготовки в приспособлении

8 Научные исследования

9 Патентные исследования

10 Проектирование механического участка

11 Безопасность и экологичность проекта

11.1 Описание рабочих мест, оборудования и выполняемых операций на производстве

11.2 Опасные вредные производственные факторы (ОВПФ) рассматриваемого производственного объекта

11.2.1 Опасность травмирования рабочих объектами производственного процесса

11.2.2 Возможность загрязнения воздушной среды производст-

венных помещений аэрозолями и токсичными веществами

11.2.3 Неблагоприятные параметры микроклимата рабочих мест и производственных помещений

11.2.4 Недостаточное естественное и искусственное освещение

11.2.5 Наличие заземления

11.2.6 Наличие вибраций и шума

11.3 Организационные, технические мероприятия по созданию безопасных условий труда

11.3.1 Расчет искусственного освещения

11.3.2 Расчет механической вентиляции

11.3.3 Определение категории помещения по пожаро- и взрывоопасности

11.4 Антропогенное воздействие объекта на окружающую среду и мероприятия по экологической безопасности

11.4.1 Возможность причинения ущерба окружающей среде выбросами в атмосферу

11.4.2 Загрязнение сточными водами

11.4.3 Возможность загрязнения окружающей среды твёрдыми промышленными отходами

11.4.4 Возможность акустического загрязнения окружающей среды

11.5 Безопасность в чрезвычайных и аварийных ситуациях

12 Экономическая эффективность проекта

Заключение

Литература

Приложения:

1) Маршрутная карта

2) Операционные карты

3) Спецификация на патрон

Введение

Основу технологической подготовки производства составляет разработка оптимального технологического процесса (ТП), позволяющего обеспечить выпуск заданного количества изделий заданного качества в установленные сроки с наименьшими затратами времени и ресурсов.

Важной частью разработки ТП обработки детали является разработка технологического маршрута, т.е. определение операций ТП и последовательности их выполнения.

Цель дипломного проектирования по технологии машиностроения – научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Задачей данного проекта является обеспечение выпуска детали «Корпус» заданного качества с наименьшими затратами и минимальной трудоемкостью изготовления путем разработки оптимального технологического маршрута её механической обработки, базирующегося на современных достижениях в области станкостроения и инструментального производства, а также провести научные исследования.

Для решения поставленных задач необходимы следующие мероприятия:

1. Расширение, углубление, систематизация и закрепление теоретических знаний, и применение их для проектирования прогрессивных технологических процессов сборки изделий и изготовления деталей, включая проектирование средств технологического оснащения;

2. Развитие и закрепление навыков ведения самостоятельной творческой инженерной работы;

3. Овладение методикой теоретико-экспериментальных исследований технологических процессов инструментального производства;

В дипломном проекте должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки, создания гибких технологий.

Анализ исходных данных

Задача раздела – на базе анализа технических требований к детали и годового объёма выпуска сформулировать задачи, которые необходимо решить в проекте для достижения цели, сформулированной во введении.

Анализ технологичности

Анализ технологичности конструкции цанги будем проводить по следующим группам критериев (показателей):

· технологичность заготовки;

· технологичность общей конфигурации детали;

· технологичность базирования и закрепления;

· технологичность обрабатываемых поверхностей детали.

Технологичность заготовки

Заготовка для детали цанга изготовлена из стали 19ХГН ТУ 14-1-2252-84. Учитывая годовую программу выпуска, а так же то, что перепад диаметральных размеров не значительный, то возможно в качестве получения исходной заготовки целесообразнее принять нарезку из сортового проката [2]. Поэтому получение заготовки данным методом не вызывает значительных затруднений.

Возможно использование унифицированной заготовки (возможность использования одинаковых заготовок для групп деталей), что тоже в свою очередь повышает технологичность заготовки. Таким образом, с точки зрения получения заготовки, деталь можно считать технологичной.

Стратегия разработки ТП

| Показатель ТП. | Тип производства |

| мелкосерийное | |

| 1. Форма организации ТП | Групповая |

| 2. Повторяемость изделий | Периодическое повторение партий |

| 3. Унификация ТП | Преимущественное использование типовых ТП |

| 4. Вид стратегии разработки ТП | Последовательная, линейная, жесткая |

| 5. Заготовка | прокат, литьё в землю, свободная ковка |

| 6. Припуск на обработку | Незначительный плюс напуски |

| 7. Расчёт припусков | Укрупнённый по таблицам |

| 8. Оборудование | Универсальное |

| 9. Загрузка оборудования | Периодическая смена деталей на станках |

| 10. Коэфф-т закрепления операций | Свыше 1 до 40 |

| 11. Расстановка оборудования | По типам и размерам |

| 12. Настройка станков | По измерительным инструментам и приборам, работа по промерам |

| 13. Оснастка | Универсальная и специальная |

| 14. Подробность разработки | Операционные и маршрутные карты |

| 15. Расчёт режимов резания | По отраслевым нормативам и эмпирическим формулам. |

| 16. Нормирование | Детальное пооперационное. |

| 17. Квалификация рабочих | Различная |

| 18. Использование достижений науки | Значительное |

Принятой стратегией мы будем руководствоваться при разработке ТП, разделы 3 – 7.

Технологический маршрут

| № операции | Название и марка оборудования | Название операции | Обрабатываемые поверхности |

| 00 Заготовительная | - | Заготовительная | 1, 25, 48 |

| 05 Токарная (черновая) | 16К20 токарно-винторезный | Токарная (черновая) | 1, 25, 49, 50 |

| 10 Токарная (черновая) | 16К20 токарно-винторезный | Токарная (черновая) | 13, 14, 16, 18, 19, 20, 22, 27, 29, 30, 33, 35, 37, 38, 39, 51 |

| 15 Токарная (чистовая) | 16К20Ф3 токарно-винторезный с ЧПУ | Токарная (чистовая) | 4, 6, 7, 8, 10, 12 |

| 20 Токарная (чистовая) | 16К20Ф3 токарно-винторезный с ЧПУ | Токарная (чистовая) | 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 |

| 25 Сверлильная | 2Н118 вертикально-сверлильный | Сверлильная | 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 27, 28, 29, 30, 32, 33, 34, 35, 36, 37, 38, 39 |

| 30 Сверлильная | 2Н118 вертикально-сверлильный | Сверлильная | 26, 43, 44, 45 |

| 35 Фрезерная | 6Р80Г вертикально-фрезерный | Фрезерная | 31, 41, 42, 47 |

| 40 Внутришлифова- льная | 3К227В внутришлифовальный | Шлифовальная | 40, 46 |

| 45 Торце-круглошлифо-вальная | 3Б153Т Торце-круглошлифовальный | Шлифовальная | 10 |

| 50 Моечная | Однокамерная моечная машина | Моечная | Все поверхности |

| 55 Контрольная | Контрольный стол | Контрольная | Все поверхности |

Разработка схем базирования

Разработка схем базирования оформляется в виде таблицы (план обработки детали 04.М15.006.010), которая содержит 4 столбца. В первый столбец заносятся номер и название операции. Во второй столбец заносят марку и название оборудования. В третьем столбце выполняется операционный эскиз, на котором изображается деталь в том виде, который она приобретает в процессе обработки на данной операции. На эскизе проставляются операционные размеры, шероховатость и т. д. В четвёртом столбце проставляются технические требования (допуски на получаемый размер, отклонения расположения).

На первой операции 05 токарной (черновая) в качестве технологических баз используем черновые базы, указанные на заготовительной операции 00,– торец 700 и наклонная цилиндрическая поверхность 600 (такая схема базирования материализуется с помощью трёхкулачкового самоцентрирующего патрона). Здесь и далее индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 относится к заготовительной операции.

На операции 10 токарной (черновой), в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 1105. В качестве установочной базы примем торец 305, (такая схема базирования материализуется с помощью цангового патрона).

На операции 15 токарной (чистовой), в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 2010. В качестве установочной базы примем торец 710, (такая схема базирования материализуется с помощью цангового патрона).

На операции 20 токарной (чистовой), в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 1115. В качестве установочной базы примем торец 315, (такая схема базирования материализуется с помощью цангового патрона).

На операции 25 сверлильной в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 1115. В качестве установочной базы примем торец 315, (такая схема базирования материализуется с помощью цангового патрона).

На операции 30 сверлильной в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 2020. В качестве установочной базы примем торец 720, (такая схема базирования материализуется с помощью цангового патрона).

На операции 40 фрезерной в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 2020. В качестве установочной базы примем торец 720, (такая схема базирования материализуется с помощью цангового патрона).

На операции 45 внутришлифовальной в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 2020. В качестве установочной базы примем торец 720, (такая схема базирования материализуется с помощью цангового патрона).

На операции 50 торцекруглошлифовальной в качестве двойной опорной базы используем центровую ось. В качестве опорной базы примем внутреннюю цилиндрическую поверхность 1115. В качестве установочной базы примем торец 315, (такая схема базирования материализуется с помощью цангового патрона).

Принятые схемы базирования обеспечивают нулевую или минимальную погрешность базирования при обработке.

Теоретические схемы базирования приведены в графе 3 таблицы «План обработки» 07.М15.006.010.

Выбор оборудования

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами [1]:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции.

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком.

4) Оборудование не должно быть дефицитным, следует отдавать предпочтение отечественным станкам.

5) В среднесерийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многошпиндельные полуавтоматы. На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности.

6) Оборудование должно отвечать требованиям безопасности, эргономики и экологии.

Если для какой-то операции этим требованиям удовлетворяет несколько моделей станков, то для окончательного выбора будем проводить сравнительный экономический анализ.

Выбор оборудования проводим в следующей последовательности:

1) Исходя из формы обрабатываемой поверхности и метода обработки, выбираем группу станков.

2) Исходя из положения обрабатываемой поверхности, выбираем тип станка.

3) Исходя из габаритных размеров заготовки, размеров обработанных поверхностей и точности обработки выбираем типоразмер (модель) станка.

Данные по выбору оборудования заносим в таблицу 5.

Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими правилами [1]:

1)Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2)Приспособление должно обеспечивать надежные закрепление заготовки при обработке.

3)Приспособление должно быть быстродействующим и удобным в эксплуатации.

4)Зажим заготовки должен осуществляться, как правило, автоматически.

5)Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

Исходя из типа и модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов.

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностей выбираем конструкцию приспособлений.

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления.

Данные по выбору приспособлений заносим в таблицу 5.

Выбор режущего инструмента

При выборе РИ будем руководствоваться следующими правилами:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ.

3) При проектировании специального режущего инструмента следует руководствоваться рекомендациями по совершенствованию РИ.

Выбор режущего инструмента (РИ) будем производить в следующем порядке:

1) Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид РИ.

2) Исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала.

3) Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части (форма передней поверхности, углы заточки: g, a, j, j1, l; радиус при вершине).

4) Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

Данные по выбору РИ заносим в таблицу 5.

Выбор средств контроля

При выборе средств контроля будем руководствоваться следующими правилами [1]:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому удорожанию.

2) В единичном и мелкосерийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д.

3) В крупносерийном производстве – специальные инструменты.

4) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Данные по выбору средств контроля заносим в таблицу 5.

Результаты выбора средств технологического оснащения заносим в таблицу 5.

Таблица 5. (Выбор средств технологического оснащения)

| № и название операции. | Марка и название оборудования | Приспособление | Режущий инструмент | Средства контроля |

| 00 Заготовительная | - | - | - | Твердомер |

| 05 Токарная (черновая) | 16К20 токарно-винторезный | 3-х кулачковый самоцентрирующий патрон Ø 260 ГОСТ2675-80 | Резец прохо- дной 16*16 Т15К6 φ=45˚ ГОСТ18868-73 Резец расточной Т15К6 φ=60˚ ГОСТ6743-61 | Шц1(0-320мм) ГОСТ166-63 |

| 10 Токарная (черновая) | 16К20 токарно-винторезный | Разжимной цанговый патрон ГОСТ 2831-63 | Резец прохо- дной 16*16 Т15К6 φ=45˚ ГОСТ18868-73 Резец расточной Т15К6 φ=60˚ ГОСТ6743-61 | Шц1(0-320мм) ГОСТ166-63 |

| 15 Токарная (чистовая) | 16К20Ф3 токарно-винторезный с ЧПУ | Разжимной цанговый патрон ГОСТ 2831-63 | Резец вставка 16*16 Т15К6 φ=45˚ ГОСТ10043-62 Резец расточной Т15К6 φ=60˚ ГОСТ18868-73 | Шц1(0-320мм) ГОСТ166-80 |

| 20 Токарная (чистовая) | 16К20Ф3 токарно-винторезный с ЧПУ | Разжимной цанговый патрон ГОСТ 2831-63 | Резец вставка 16*16 Т15К6 φ=45˚ ГОСТ10043-62 Резец расточной Т15К6 φ=60˚ ГОСТ618898-73 | Шц1(0-320мм) ГОСТ166-80 |

| 25 Сверлильная | 2Н118 вертикально-сверлильный | Приспособление специальное | Сверло-зенкер ВК8 ГОСТ12122-66 Сверло-развёртка ВК8 ГОСТ10903-77 | Шц1(0-125мм) ГОСТ166-80 |

| 30 Сверлильная | 2Н118 вертикально-сверлильный | Приспособление специальное, кондукторная втулкаГОСТ4922-61 | Спиральное сверло Т15К6 ГОСТ10902-64 | Шц1(0-125мм) ГОСТ166-80 |

| 35 Фрезерная | 6Р80Г вертикально-фрезерный | Приспособление специальное | Концевая фреза Т15К6 ГОСТ8237-57 | Шц1(0-125мм) ГОСТ166-80 Шг1(0-64мм) ГОСТ162-64 |

| 40 Внутришлифова- льная | 3К227В внутришлифовальный | Разжимной цанговый патрон ГОСТ 2831-63 | Круг шлифовальный КЧЭ25СМ2К ГОСТ9206-70 | Микро- метр нутромер ГОСТ10-58 |

| 45 Торце-круглошлифо-вальная | 3Б153Т Торце-круглошлифовальный | Разжимной цанговый патрон ГОСТ 2831-63 | Круг шлифовальный КЧЭ25СМ2К ГОСТ16167-70 | Микро- метр (0-300мм) ГОСТ6507-60 |

| 50 Моечная | Однокамерная моечная машина | - | - | - |

| 55 Контрольная | Контрольный стол | - | - | Все необходимые средства контроля. |

Определение режимов резания

Режим резания - это сочетание глубины резания, подачи и скорости резания.

Наша задача состоит в том, чтобы найти возможное единственное сочетание элементов режима резания, которое обеспечивает экстремальное значение критериев оптимальности (например, минимальная себестоимость).

1) Рассчитаем режимы резания на операцию 25 сверлильную.

Для выбранной операции - сверлильная - применим таблично - аналитический метод определения режимов резания [4].

Данную операцию выполним за два перехода - сверление отверстий 4 сверлом – зенкером, сверление отверстия 8 сверлом-развёрткой.

Разработку режима резания при сверлении начинают с установления характеристики инструмента. Для сверления отверстий 4 и 8 выберем материал сверл ВК 8 ГОСТ 6647-64 [4].

Основные параметры резания при сверлении:

Переход 1

- глубина резания t = 0,5D = 0,5*12 = 6мм где D диаметр просверливаемого отверстия.

- подача S = 0,42мм/об выбираем по таблице [4]

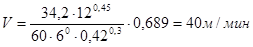

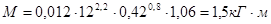

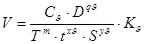

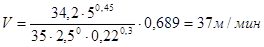

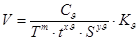

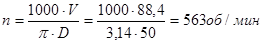

- скорость резания

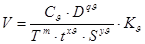

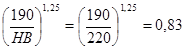

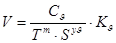

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; xυ, yυ, qυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

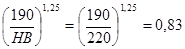

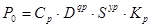

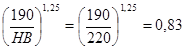

Kυ = Км υ*Кu υ*Кl υ = 0,83*0,83*1 = 0,689

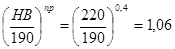

где Км υ =  - коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

- коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

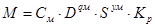

- крутящий момент и осевая сила

где См и Ср - – постоянная величина для определённых условий обработки (выбирают по таблице [4]); yм, qм, yр, qр np – показатели степени (выбирают по таблице [4]); Кр - коэффициент учитывающий механические свойства обрабатываемого материала:

Кр =

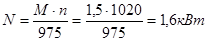

- мощность резания

- частота вращения инструмента

по паспорту станка принимаем S = 0,40 мм/об и n = 1020 об/мин. Станок по мощности проходит.

Переход 2

- глубина резания t = 0,5D = 0,5*5 = 2,5мм где D диаметр просверливаемого отверстия.

- подача S = 0,22 мм/об выбираем по таблице [4]

- скорость резания

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; xυ, yυ, qυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

Kυ = Км υ*Кu υ*Кl υ = 0,83*0,83*1 = 0,689

где Км υ =  - коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

- коэффициент на качество обрабатываемого материала; Кuυ =083 - коэффициент на инструментальный материал; Кl υ = 1 коэффициент учитывающий глубину просверливаемого отверстия.

- крутящий момент и осевая сила

где См и Ср - – постоянная величина для определённых условий обработки (выбирают по таблице [4]); yм, qм, yр, qр np – показатели степени (выбирают по таблице [4]); Кр - коэффициент учитывающий механические свойства обрабатываемого материала:

Кр =

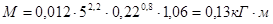

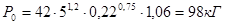

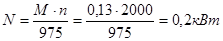

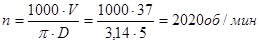

- мощность резания

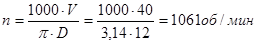

- частота вращения инструмента

по паспорту станка принимаем S = 0,20 мм/об и n = 2000 об/мин. Станок по мощности проходит.

2) Рассчитаем режимы резания на операцию 20 токарную (чистовую).

Для выбранной операции - токарная - применим таблично - аналитический метод определения режимов резания [4].

Данную операцию выполним за два перехода - подрезка торца 7 – расточным резцом, растачивание отверстия 19, 20 расточным резцом и растачивание канавки 21 фасонным расточным резцом. Разработку режима резания при точении начинают с установления характеристики инструмента. Для резцов выберем материал Т15К6

Переход 1

- глубина резания t = 0,5D = 0,5*5 = 2 мм

- подача S = 0,4 мм/об выбираем по таблице [4]

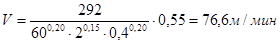

- скорость резания

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; xυ, yυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

Kυ = Км υ*Кn υ*Кu υ*Кφ υ* Ко υ = 0,83*0,8*0,83*0,9*1 = 0,55

где Км υ =  - коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1-вид обработки.

- коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1-вид обработки.

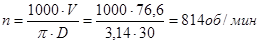

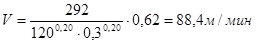

- частота вращения заготовки

по паспорту станка принимаем S = 0,4 мм/об и n = 800 об/мин.

Переход 2

- глубина резания t = 4 мм

- подача S = 0,3 мм/об выбираем по таблице [4]

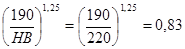

- скорость резания

где Сυ – постоянная величина для определённых условий обработки (выбирают по таблице [4]); Т – период стойкости инструмента; t – глубина резания; S – подача; yυ, m – показатели степени (выбирают по таблице [4]); Kυ – поправочный коэффициент на скорость резания равный:

Kυ = Км υ*Кn υ*Кu υ*Кφ υ* Ко υ = 0,83*0,8*0,83*0,9*1,24 = 0,62

где Км υ =  - коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1,24-вид обработки.

- коэффициент на качество обрабатываемого материала; Кn υ = 0,8 – состояние поверхности заготовки; Кuυ = 0,83 - коэффициент на инструментальный материал; Кφ υ= 0,9 – параметры резца; главный угол в плане; Ко υ= 1,24-вид обработки.

- частота вращения заготовки

по паспорту станка принимаем S = 0,3 мм/об и n = 600 об/мин.

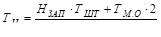

Расчет норм времени

Нормирование ТП - это установление технически обоснованных норм времени на обработку детали. Норма времени - регламентированное время выполнения заданного объема работ в определенных условиях исполнителем заданной квалификации.

В нашем случае следует рассчитать нормы времени на операции 25 сверлильной и операции 20 токарной.

25 Сверлильная.

1 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,52*d*l = 0,52*12*14 = 0,087 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 1,05 мин.

2 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,52*d*l = 0,52*6*14 = 0,044 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 0,17 мин.

20 Токарная

1 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,18*d*l = 0,18*30*12 = 0,065 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 0,8 мин.

2 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,63*(D2 – d2) = 0,63*(502-302) = 1 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 0,8 мин.

Штучное время - время на выполнение операции, определяется суммированием основного и вспомогательного времени.

Вспомогательное время - время на установку и снятие заготовки, управление станком, подвод и отвод режущего инструмента, контроль размеров, определяется по справочным нормативам [1] или экспериментально.

В общем случае для сверлильной операции штучное время определим по формуле:

Тшт = То + Тв = 0,087 + 0,044 + 1,05 + 0,17 =1,35 мин.

В общем случае для токарной операции штучное время определим по формуле:

Тшт = То + Тв = 0,065 + 1 + 0,8 + 0,8 =2,7 мин.

Найденные значения режима резания заносим в операционные карты, а так же в наладки.

Расчёт сил резания

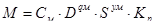

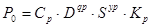

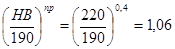

Расчет сил резания выполним по методике изложенной в [4]. При продольном и поперечном точении составляющие Рz, Рy, Рx силы резания рассчитываются по формуле:

Pz, y, x = 10 * Cp * tx * Sy * Vn * Kp

где Cp, x, y, n – постоянная и показатели степени для конкретных условий обработки, выбираются по таблице. При обработке серого чугуна резцом, оснащённым пластиной из твёрдого сплава, они равны:

для расчёта Pz – Cp = 92; x = 1; y = 0,75; n = 0;

для расчёта Py – Cp = 54; x = 0,9; y = 0,75; n = 0;

для расчёта Px – Cp = 46; x = 1; y = 0,4; n = 0.

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания:

Кр = Кмр* Кφр* Кγр* Кλр,

где Кмр =  - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (np = 1 - для расчёта Py; np = 0,4 - для расчёта Pz; np = 0,8 - для расчёта Px) [4];

- коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (np = 1 - для расчёта Py; np = 0,4 - для расчёта Pz; np = 0,8 - для расчёта Px) [4];

Кφр – коэффициент, учитывающий влияние угла в плане резца на силы, равный при φ = 45°, для расчёта Pz Кφp = 1; для расчёта Py Кφp = 1; для расчёта Px Кφp = 1 [4];

Кγр - коэффициент, учитывающий влияние переднего угла резца на силы, равный при

γ = -2°, для расчёта Pz Кγp = 1,1; для расчёта Py Кγp = 1,4; для расчёта Px Кγp = 1,4 [4];

Кλр - коэффициент, учитывающий влияние угла наклона режущей кромки резца на силы, равный при λ = -3°, для расчёта Pz Кλp = 1; для расчёта Py Кλp = 0,75; для расчёта Px Кγp = 1,07 [4]. Подставим все данные в формулы:

для расчёта Pz - Кр = 1,02 * 1 * 1,1 * 1 =1,122;

для расчёта Py - Кр = 1,05 * 1 * 1,4 * 0,75 =1,103;

для расчёта Px - Кр = 1,04 * 1 * 1,4 * 1 =1,46;

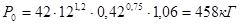

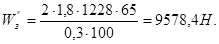

Pz = 10 * 92 * 21 * 0,50,75 * 1020 * 1,122 = 1228 Н.

Py = 10 * 54 * 20,9 * 0,50,75 * 1020 * 1,103 = 661 Н.

Px = 10 * 46 * 21 * 0,50,4 * 1020 * 1,46 = 1018 Н.

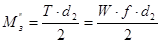

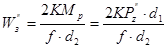

Расчёт усилия зажима

В процессе обработки заготовки на неё воздействует система сил. С одной стороны действуют составляющие силы резания, которые стремятся вырвать заготовку из кулачков, с другой – сила зажима препятствующая этому. Из условия равновесия моментов данных сил и с учётом коэффициента запаса определяются необходимые зажимное и исходное усилия. В данной схеме принимаем консольное закрепление заготовки, так как  . Суммарный крутящий момент от касательной составляющей силы резания стремится провернуть заготовку в кулачках, и равен для данного примера:

. Суммарный крутящий момент от касательной составляющей силы резания стремится провернуть заготовку в кулачках, и равен для данного примера:

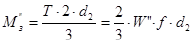

Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:

где W – суммарное усилие зажима, приходящееся на три кулачка, Н;

f – коэффициент трения на рабочей поверхности сменного кулачка.

Из равенства моментов МР” и Мз” определим необходимое усилие зажима, препятствующее провороту заготовки в кулачках.

где d1 – диаметр обрабатываемой поверхности; d2 – диаметр поверхности за который крепится заготовка.

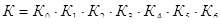

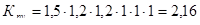

Значение коэффициента запаса К, в зависимости от конкретных условий выполнения технологической операции определяется по формуле [7].

где К0 = 1,5 – гарантированный коэффициент запаса; К1 – коэффициент учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки: при черновой обработке К1 = 1,2; К2 - коэффициент учитывающий увеличение сил резания вследствие затупления режущего инструмента (выбираем по таблице в зависимости от метода обработки и материала заготовки [9]: К2 = 1; К3 - коэффициент учитывающий увеличение сил резания при прерывистом резании: для непрерывного резания К3 = 1; К4 - коэффициент характеризующий постоянство силы, развиваемой зажимным механизмом: для механизированных приводов К4 = 1; К5 = коэффициент характеризующий эргономику немеханизированного зажимного механизма (удобство расположения органов зажима и т. д.): для механизированных приводов К5 = 1. Коэффициент К6 вводится в расчёт только при наличии моментов, стремящихся повернуть заготовку, установленной плоской ТБ на опоры – штыри.

В данном случае коэффициент К равен:

Коэффициент трения f между заготовкой и сменными кулачками зависит от состояния их рабочей поверхности (выбирается по таблице [9]): примем форму рабочей поверхности кулачка с кольцевыми канавками f = 0,3.

Подставим в формулу все исходные данные:

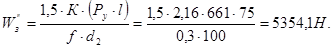

Сила Py стремится вывернуть заготовку из кулачков относительно оси, создавая момент:

Мр''= Py'· l'

Данному моменту препятствует момент от силы зажима:

Необходимая сила зажима равна:

Для дальнейших расчетов принимаем наихудший случай:

W=9578,4Н.

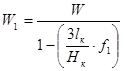

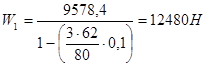

Величина усилия зажима W1 прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с усилием W и рассчитывается по формуле:

где lk- вылет кулачка, расстояние от середины рабочей поверхности сменного кулачка до середины направляющей постоянного кулачка;

Нк – длина направляющей постоянного кулачка, мм;

f1 – коэффициент трения в направляющих постоянного кулачка и корпуса

( f1=0,1 для полусухого трения стали по стали).

Значения lk и Нк для расчетов принимаются на основе анализа разработанных раннее конструкций. В данном расчете примем: толщину сменного кулачка вс =30мм, постоянного вк+lз =20+30=50мм, ширину направляющей постоянного кулачка Вк =40мм, ширину сменного кулачка В1=25мм, длину кулачка Нк=80мм, вылет lк=62мм.

В процессе конструирования патрона, данные размеры могут несколько измениться, но это, как показывает практика, не вносит существенных изменений в расчеты усилий.

Подставив исходные данные в формулу, получим:

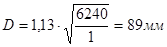

Расчет силового привода

Для создания исходного усилия Q используется силовой привод, устанавливаемый на задний конец шпинделя. В его конструкции можно выделить силовую часть, вращающуюся совместно со шпинделем и муфту для подвода рабочей среды. В качестве приводов наибольшее применение получили пневматический и гидравлический вращающиеся цилиндры.

В данной работе вначале следует попытаться применить пневматический привод, так как в любом производстве имеются трубопроводы для подачи сжатого воздуха. Диаметр поршня пневмоцилиндра определяется по формуле [7]:

где Р – избыточное давление воздуха, принимаемое в расчетах равным 0,4 МПа.

В конструкции станка 16К20Ф3 можно встроить силовой привод с диаметром поршня не более 120мм, Если при расчете по вше указанной формуле диаметр поршня получится более 120мм, то следует применять гидравлический привод, где за счет регулирования давления масла можно получить большие исходные усилия. При заданном усилии Q подбираем давление масла (Рг = 1,0; 2,5; 5,0; 7,5 МПа), чтобы диаметр поршня не превышал 120мм.

Ход поршня цилиндра рассчитывается по формуле:

SQ = SW / Iп,

где SW – свободный ход кулачков, который можно принять равным 5мм;

iп = 1/ic – передаточное отношение зажимного механизма по перемещению. Значение SQ принимать с запасом 10…15мм.

В данном расчете имеем:

– для пневмопривода

– для пневмопривода

– для гидропривода.

– для гидропривода.

Принимаем гидравлический привод с D = 100мм, а SQ = 20мм.

Научные исследования

Плазменное напыление

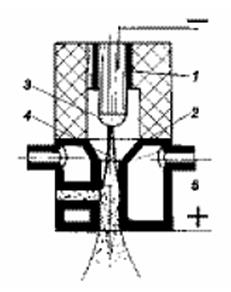

Плазменный распылитель был разработан в 1956 г. фирмами Gianini Corp. и UC на основе работ Смита (пат. 2157498, 1939 г.), предложившего устройство для нанесения покрытий, содержащее катод в форме стержня и анод в форме сопла.

Рис. 1.

Схема плазменного распылителя:

1 - катодный узел;

2 - анодный узел;

3 - катод;

4 - анод;

5 - анодное пятно.

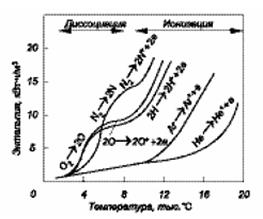

Плазменный распылитель (рис. 1) состоит из катодного 1 и анодного 2 узлов. Между катодом 3 и анодом 4 возбуждается электрическая дуга 5. Дуга в сопле анода отжимается газовым потоком от стенок охлаждаемого сопла, что увеличивает плотность ее энергии и повышает температуру столба дуги (рис. 2).

Рис. 2.

Зависимость энтальпии газов от температуры

Рис. 3.

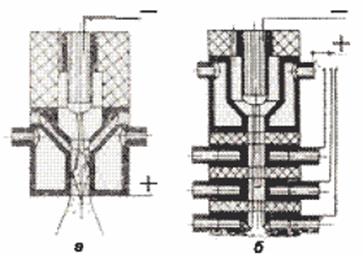

Плазменные распылители:

а - с самоустанавливающейся дугой;

б - с фиксированной дугой.

Плазмотроны постоянного тока бывают с самоустанавливающейся (рис. 3, а) и фиксированной длиной дуги, когда дуга удлиняется за счет последовательного переключения на аноды, разделенные между собой электрически нейтральными межэлектродными вставками (рис. 3, б).

При использовании аргона в качестве плазмообразующего газа на плазмотроне с самоустанавливающейся дугой падение напряжения составляет 30 В, а с фиксированной дугой - 100 В и более. На рис. 4 представлены схемы пруткового и проволочного плазменных распылителей. Радиальная подача материала (см. рис. 4, а) используется и для подачи порошковых материалов для нанесения покрытий.

Рис. 4.

Схемы плазменных распылителей:

а - пруткового;

б - проволочного ("проволока - анод").

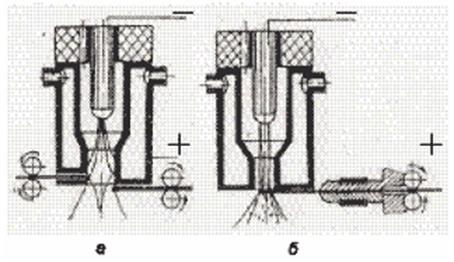

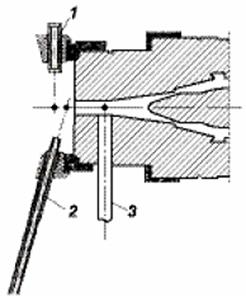

Схема проволочного распыления "проволока - анод" была разработана В.В. Кудиновым в конце 50-х годов. Тогда удалось получить невиданную производительность - 15 кг/ч вольфрама при мощности 12 кВт. Порошковые распылители (рис. 5) в зависимости от свойств и размеров частиц создавались с подачей в плазменную струю 1, под углом навстречу потоку 2, в сопло в заанодную зону дуги 3 или в доанодную зону, как в плазмотроне М8-27 конструкции В.М. Иванова (рис. 6).

Рис. 5.

Схемы подачи порошка в плазмотрон:

1, 2 - в плазменную струю;

3 - в сопло.

Рис. 6.

Распылитель М8-27:

1 - подача охлаждающей воды;

2 - подача плазмообразующего газа;

3 - подача порошка;

4 - слив воды;

5 - анодный узел;

6 - анод;

7 - изолятор;

8 - катодный узел;

9 - катод.

В настоящее время плазмотроны большой мощности спроектированы с подачей порошка в плазменную струю 1 (рис. 6). Такая схема не влияет на дугу. Плазмотроны имеют завышенную мощность, чтобы тепла плазменной струи хватило на нагрев порошка.

Следует отметить, что подача порошка в доанодную зону была выгоднейшей с точки зрения теплообмена, но сопряжена с перегревом частиц в сопле и забиванием сопла расплавленными частицами из-за высоких требований к равномерности подачи порошка. Рассредоточенность подачи порошка в плазмотроне М8-27 обеспечивала устойчивую работу плазмотрона, который эксплуатируется уже 40 лет.

Тенденции развития плазменных распылителей - увеличение эффективности процесса. Разработаны установки мощностью до 160…200 кВт, работающие на воздухе, аммиаке, пропане, водороде, в динамическом вакууме, в воде. Применение специальных сопл позволило получить сверхзвуковое истечение струи двухфазного потока, которое, в свою очередь, обеспечило получение плотного покрытия. С другой стороны, для нанесения покрытий на малые детали (поверхности), например, коронки в стоматологии, бандажные полки лопаток ГТД в авиастроении были разработаны микроплазменные горелки, работающие на токах 15…20 А при мощности до 2 кВт.

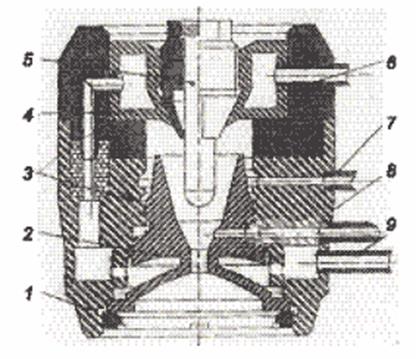

Увеличение ресурса соплового аппарата (катод - анод) плазменного распылителя повышенной мощности (50…80 кВт) тормозилось из-за низкой эрозионной стойкости медного сопла в зоне анодного пятна. С целью увеличения стойкости сопла были разработаны вольфрамовые вставки, запрессованные в медное сопло таким образом, чтобы теплота эффективно отводилась медной оболочкой и удалялась охлаждающей водой. Наиболее удачной была конструкция плазмотрона типа F-4, разработанного фирмой Plasma-Technik AG (рис. 7), работающего длительное время на токе до 800 А при мощности 55 кВт.

Патентные исследования

Подающая цанга

Изобретение относится к металлообработке, обработке длинномерного пруткового материала на токарных автоматах. Подающая цанга содержит упругие лепестки с губками, на рабочей поверхности которых нанесены зубцы. Для повышения надежности фиксации величины подачи длинномерного прутка в задней части цанги помещена и закреплена штифтами втулка с внутренней конической поверхностью, вершина конуса которой направлена в сторону, противоположную направлению подачи прутка. Во втулке может быть установлен с возможностью перемещения упругий разрезной элемент, наружная поверхность которого имеет такую же конусность, что и внутренняя поверхность втулки, а на внутренней поверхности разрезного элемента нанесены зубцы. (рис. 1).

Цанга с конусным корпусом

Изобретение относится к области машиностроения, токарным, фрезерным и сверлильным станкам, различным приспособлениям для зажима заготовок и режущего инструмента. Цанга содержит конусный корпус со сквозным осевым отверстием и прорезями на каждом торце, отделенными от противоположного торца короткими перемычками. Для получения малогабаритной цанги с минимальной жесткостью перемычек для закрепления заготовок или инструмента в виде стержня короткие перемычки выполнены тонкостенными и расположены на двух цилиндрических выступах на торцах цанги. На каждом торце может быть выполнено по две, три, четыре или шесть прорезей. (рис. 2).

Зажимная цанга

Зажимная цанга относится к области машиностроения (станкостроения) и может найти применение для зажима пруткового и бунтового материала. Цанга содержит корпус с лепестками, выполненными в виде шарнирных секторов, соединенных с корпусом посредством разрезного кольца, установленного в канавку корпуса. Экономический эффект достигается за счет улучшения условий эксплуатации, повышения надежности и срока службы, расширения сферы использования на ранее не обрабатываемые материалы и удешевления производства. (рис. 3).

Переходник -цанга

Переходник концевой фрезы предназначен для ее удержания и содержит хвостовик, предназначенный для установки концевой фрезы в металлорежущий станок, цангу, имеющую множество упругих сегментов, каждый из которых имеет один конец, выполненный заодно с хвостовиком, и противоположный конец, наружную и внутреннюю поверхность, предназначенную для захвата инструмента. Переходник содержит также стопорную гайку, имеющую внутреннюю поверхность, охватывающую наружные поверхности сегментов цанги. Для уменьшения крутящего момента на поверхности раздела гайки и сегментов цанги выполняются взаимодействующий и невзаимодействующий участки, расположенные либо на гайке, либо на сегментах. (рис. 4).

Зажимное устройство

Изобретение относится к области металлобработки, к цанговым зажимным устройствам для сверлильных, фрезерных и других станков. Устройство включает связанный со шпинделем станка корпус с конусным отверстием, установленную в этом отверстии цангу с наружной конусной поверхностью, подшипник корпуса устройства, установленный в стакане, закрепленном на станке, накидную гайку, навинченную на корпус со стороны его конусного отверстия, на которой снаружи выполнена цилиндрическая поверхность, предназначенная для охвата гайки руками, расположенный под стаканом тарелкообразный элемент с кулачками, при этом в нижнем торце стакана выполнены впадины, соответствующие упомянутым кулачкам. Для ускорения операций зажима и разжима и упрощения устройства стакан подшипника выполнен в виде цельной детали, неподвижно закрепленной в станке, а тарелкообразный элемент выполнен в виде отдельного тарельчатого кулачкового диска с расположенными на его периферии и радиально направленными кулачками, установленного на корпусе устройства с возможностью осевого перемещения и подпружиненного посредством спиральной пружины сжатия, охватывающей корпус на уровне нижней части стакана подшипника. Устройство снабжено гаечным ключом. На верхней части накидной гайки выполнены лыски для гаечного ключа. Нижняя сторона тарельчатого кулачкового диска имеет выпуклую поверхность, предназначенную для облегчения установки губок гаечного ключа на лыски накидной гайки, а на губках гаечного ключа установлены подпружиненные упоры, предназначенные для контакта с тарельчатым кулачковым диском. (рис. 5).

Патрон цанговый

Изобретение может быть использовано преимущественно при высокоскоростной обработке в труднодоступных местах изделий. Патрон содержит корпус, расположенную в нем цангу и механизм воздействия на цангу, включающий винт и грузы, подвижные в радиальном направлении и имеющие скосы. Винт механизма воздействия на цангу расположен по оси патрона. Грузы смонтированы на держателе, который размещен в корпусе патрона с возможностью осевого перемещения. Держатель имеет центральное отверстие для установки указанного винта. В корпусе патрона выполнены скосы для взаимодействия со скосами грузов. При таком исполнении упрощается конструкция патрона, появляется возможность уменьшить его наружный диаметр, повысить обтекаемость корпуса, располагать держатель с грузами непосредственно в корпусе или в хвостовике корпуса патрона. (рис. 6).

Зажимное устройство

Формула изобретения

Зажимное устройство, включающее связанный со шпинделем станка корпус с конусным отверстием, установленную в этом отверстии цангу с наружной конусной поверхностью, подшипник корпуса устройства, установленный в стакане, закрепленном на станке, накидную гайку, навинченную на корпус со стороны его конусного отверстия, на которой снаружи выполнена цилиндрическая поверхность, предназначенная для охвата гайки руками, расположенный под стаканом тарелкообразный элемент с кулачками, при этом в нижнем торце стакана выполнены впадины, соответствующие упомянутым кулачкам, отличающееся тем, что стакан подшипника выполнен в виде цельной детали, неподвижно закрепленной в станке, а тарелкообразный элемент выполнен в виде отдельного тарельчатого кулачкового диска с расположенными на его периферии и радиально направленными кулачками, установленного на корпусе устройства с возможностью осевого перемещения и подпружиненного посредством спиральной пружины сжатия, охватывающей корпус на уровне нижней части стакана подшипника, устройство снабжено гаечным ключом, на верхней части накидной гайки выполнены лыски для гаечного ключа, нижняя сторона тарельчатого кулачкового диска имеет выпуклую поверхность, предназначенную для облегчения установки губок гаечного ключа на лыски накидной гайки, а на губках гаечного ключа установлены подпружиненные упоры, предназначенные для контакта с тарельчатым кулачковым диском.

Зажимное устройство по п.1, отличающееся тем, что нижняя поверхность тарельчатого кулачкового диска выполнена в виде плоского кольцевого внутреннего участка, плавно переходящего в наружный участок, имеющий вид усеченного конуса, обращенного основанием вверх.

Зажимное устройство по п.1, отличающееся тем, что нижняя поверхность тарельчатого кулачкового диска выполнена в виде плоского кольцевого внутреннего участка, плавно переходящего в наружный участок с криволинейной поверхностью вращения, причем радиус кривизны образующей этой поверхности плавно увеличивается в направлении от оси к периферии.

Зажимное устройство по п.З, отличающееся тем, что образующая криволинейной поверхности имеет вид кривой, отвечающей уравнению параболы второго порядка.

Зажимное устройство по любому из пп.1-4, отличающееся тем, что верхняя часть корпуса устройства выполнена заодно со шпинделем станка, образуя со шпинделем единую деталь.

Наличие заземления

Опасность поражения людей электрическим током может возникнуть в случае прикосновения к частям электроустановки или оборудования, не находящимся под напряжением, но с возможностью оказаться под ним при замыкании на корпус электрооборудования. Для обеспечения безопасности человека, электроустановки оборудуются защитой, которая выполняется в виде защитного заземления, сопротивление которого не должно превышать нормированной величины Rm = 4 Ом [55].

Наличие вибраций и шума

Причиной возбуждения вибраций являются возникающие при работе машин и агрегатов неуравновешенные вращающиеся и движущиеся части. Источником возбуждения вибраций могут быть кривошипно-шатунные механизмы, гидравлические удары и т. д. В проектируемом варианте присутствуют вибрации системы СПИД, которые далее передаются на режущий инструмент.

По степени действия на человека различают общую и локальную вибрации. Общая вызывает сотрясение всего организма человека, местная вовлекает в колебательное движение отдельные части его тела.

Эффективным средством защиты от вибрации является виброизоляция. Она является наиболее эффективным методом снижения общей вибрации на рабочих местах. Между источником вибрации (машиной) и защищаемым объектом (фундаментом) помещают упругие элементы - амортизаторы, препятствующие передаче колебаний. Это могут быть простейшие резиновые амортизаторы в форме цилиндров, колец или призм. Корпуса самого оборудования, по возможности, должны быть выполнены из вибропоглащающего материала, например чугун и т.п.

На предприятии большой вред организму человека наносит так же шум. Согласно СНиП 23-05-95 [55] шумом называется всякий нежелательный для человека звук. Динамический диапазон звуков, воспринимаемых человеком, простирается от порога слышимости (0 дБ) до порога болевых ощущений (130 дБ). Под воздействием продолжительного громкого шума развивается тугоухость, а иногда и полная глухота. Под влиянием сильного шума (90 - 100 дБ) притупляется острота зрения, появляются головные боли и головокружение, повышается кровяное артериальное давление, что может привести к гипертонии и другим болезням.

Основные источники шума на участке – гидроприводы, электродвигатели, зубчатые и ременные передачи, подшипники, особенно при наличии износа, перекосов и дисбаланса движущихся частей, а также сам процесс резания и вибрации технологической системы СПИД.

Для снижения шума можно применить следующие методы: уменьшение шума в источнике; рациональная планировка предприятий и цехов; акустическая обработка помещений; уменьшение шума на пути его распространения и, самое главное, регулярная проверка и наладка оборудования для устранения шумов, возникающих в процессе износа частей оборудования.

Аэродинамические шумы на участке являются главной составляющей шума вентиляторов, системы вентиляции. Наиболее эффективной мерой борьбы с шумом вентиляторов является снижение окружной скорости и размеров рабочих колёс.

Гидродинамические шумы возникают вследствие стационарных и нестационарных процессов в жидкостях (кавитации, турбулентности потока, гидравлических ударов). Меры борьбы с таким шумом - это улучшение гидродинамических характеристик насосов и выбор оптимальных режимов их работы.

Электромагнитные шумы возникают в электрических машинах и оборудовании. Снижение такого шума осуществляется путём конструктивных изменений в электрических машинах, например, путём изготовления скошенных пазов якоря ротора. В трансформаторах необходимо применять более плотную прессовку пакетов, использовать демпфирующие материалы.

При планировании участка изготовления цанги учитывались все эти источники шума, поэтому на момент монтажа они были сведены к минимуму, отклонения от нормы происходят в процессе износа оборудования и устраняются путем его систематической подналадки.

В результате проведённого анализа и идентификации опасных и вредных производственных факторов оформим таблицу 13.2 [57], с указанием того или иного производственного фактора и видов работ или оборудования, при работе на котором он встречается.

Таблица 11.2

Анализ ОВПФ разработанного проекта

| Операции | ОВПФ | Воздействие на человека | Воздействие на окружающую среду |

| 00 Заготовительная | Вращающиеся и движущиеся | Ушибы, электрические | Загрязнение воздуха |

| 00 Заготовительная | части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума | удары, опасность профзаболеваний | аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 05 Фрезерно-центровальная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 10, 15 Токарная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума, опасность пореза о стружку | Ушибы, порезы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 20, 30 Фрезерная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, сточные воды, загрязнение окружающей среды твёрдыми промышленными отходами |

| 25 Координатно-расточная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 35 Гравировальная | Вращающиеся и движущиеся части оборудования, высокое напряжение в электросетях | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение окружающей среды твёрдыми промышленными отходами |

| 40 Термическая | Высокая температура и низкая влажность, высокое напряжение в электросетях | Ожоги, удушье, электрические удары, опасность профзаболеваний | Загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 45 Центро-притирочная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума, вибрационное воздействие, абразивная пыль | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 50, 55 Кругло-шлифовальная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума, абразивная пыль | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 60 Внутри-шлифовальная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума, абразивная пыль | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 65 Пазоразрезная | Вращающиеся и движущиеся части оборудования, СОТС, высокое напряжение в электросетях, повышенный уровень шума, абразивная пыль | Ушибы, электрические удары, опасность профзаболеваний | Загрязнение воздуха аэрозолями СОТС, загрязнение водоёмов сточными водами, загрязнение окружающей среды твёрдыми промышленными отходами |

| 70 Моечная | Высокое напряжение в электросетях, повышенная влажность воздуха | Электрические удары, опасность профзаболеваний | Загрязнение водоёмов сточными водами |

| 75 Контрольная | - | - | - |

| 80 Вулканизация | Высокая температура и низкая влажность, высокое напряжение в электросетях | Ожоги, удушье, электрические удары, опасность профзаболеваний | Загрязнение окружающей среды твёрдыми промышленными отходами, загрязнение воздуха распыляемой резиной |

Таким образом

Значение коэффициента использования светового потока h = 90% - выбирается по таблице 17 и 18 [56], в зависимости от типа источника света, индекса помещения и коэффициента отражения.

В формуле 13.3 можно учесть количество ламп в светильнике. В нашем случае их две, поэтому знаменатель формулы необходимо помножить на два:

.

.

Принимаем N равное не менее 33 штук.

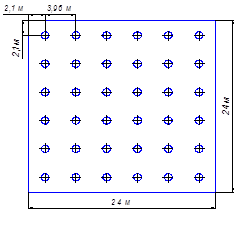

7. Разработка проектировочной схемы расположения светильников. В проектировочной схеме следует указать значение величины l – расстояние от крайних светильников до стен; L – расстояние между соседними светильниками (рассчитано ранее). Величину l находят по зависимости l = 0,3…0,5L = 0,5*4,2 = 2,1 м. Схема расположения светильников приведена на рисунке 13.1.

Рис. 13.1. Схема расположения светильников

Согласно формуле 13.8

.

.

Таким образом, можно заключить, что вентиляция помещения соответствует санитарно – гигиеническим нормам.

Загрязнение сточными водами

Промышленные предприятия сбрасывают в водоемы отработанную воду, которая загрязняет сточные воды вредными веществами (песок, окалина, металлическая стружка, пыль, минеральные масла и т. п.).

При работе используется большое количество смазывающе-охлаждающих технологических средств (СОТС), масляных эмульсий. Образующиеся при этом маслоэмульсионные воды представляют собой водные растворы эмульсолов. Такую сточную воду требуется очищать от маслопримесей специальными адсорбентами. Необходимость в очистке воды также возникает на операциях промывки деталей раствором тринатрий-фосфата.

Проектирование участка

Исходные данные для расчетов

1) Производственная программа выпуска деталей – 500 шт.;

2) Число рабочих смен в день: две смены;

3) Чертеж детали «фреза».

Определение технологического маршрута обработки детали «Фреза» и штучно-калькуляционного времени

Технологический маршрут определяли в 3 разделе. Результаты заносим в таблицу 10.1.

Таблица 11.1

| № операции | Название и марка оборудования | Название операции | Время, мин | Разряд рабочего | ||

| То, мин | Тшт-к, мин | |||||

| 00 | Горизонтально-ковочная машина ГКМ | Заготовительная | ||||

| 05 | Токарный 16К20 | Токарная (черновая) | 0,307 | 4,64 | 4 | |

| 10 | Токарный 16К20 | Токарная (черновая) | 0,223 | 4,39 | 4 | |

| 15 | Токарный 16К20 | Токарная (чистовая) | 0,25 | 4,5 | 4 | |

| 20 | Токарный 16К20 | Токарная (чистовая) | 0,065 | 4,54 | 4 | |

| 25 | Сверлильный 2Н118 | Сверлильная | 2 | 10,9 | 4 | |

| 30 | Сверлильный 2Н118 | Сверлильная | 0,22 | 4,04 | 5 | |

| 35 | Вертикально-фрезерный 6Р80Г | Фрезерная | 0,058 | 0,1 | 3 | |

| 40 | Внутришлифовальный 3К227В | Шлифовальная | 0,058 | 0,1 | 3 | |

| 45

| Торце-круглошлифовальный 3Б153Т | Шлифовальная | 0,15 | 8,8 | 4 | |

| 50 | Моечная машина Ocifel | Моечная | 0,055 | 0,1 | ||

| 55 | Контрольный стол | Контрольная | ||||

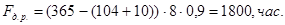

Расчет действительного фонда времени работы оборудования

час.

час.

где: Дк – количество календарных дней в году;

Дв – количество выходных дней в году;

Дп – количество праздничных дней в году;

tсм = 8 час. – продолжительность;

n – количество смен;

Кисп. об. = 0,95 – коэффициент использования оборудования;

, час.

, час.

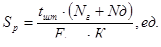

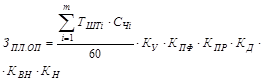

Рассчитываем количество оборудования по операциям

где: tшт – норма времени на единицу продукции;

Nг – годовой объем выпуска продукции;

Кв.н. = 1,2 – коэффициент выполнения нормы;

Таблица 11.2

| Sp05 = 4,64*2000/(3800*1,2*60)=0,034 | Sпр = 1 |

| Sp10 = 4,39*2000/(3800*1,2*60)=0,032 | Sпр = 1 |

| Sp15 = 4,5*2000/(3800*1,2*60)=0,033 | Sпр = 1 |

| Sp20 = 4,54*2000/(3800*1,2*60)=0,033 | Sпр = 1 |

| Sp25 = 10,9*2000/(3800*1,2*60)=0,08 | Sпр = 1 |

| Sp30 = 4,04*2000/(3800*1,2*60)=0,03 | Sпр = 1 |

| Sp35 = 8,8*2000/(3800*1,2*60)=0,064 | Sпр = 1 |

| Sp40 = 4,5*2000/(3800*1,2*60)=0,033 | Sпр = 1 |

| Sp45 = 4,08*2000/(3800*1,2*60)=0,03 | Sпр = 1 |

| Всего оборудования | 10 |

Расчет годовой нормы догрузки оборудования

где Ку = 1.05 – коэффициент ужесточения норм

Nд05 = (1*0,95 – 0,034)*3800*60/4,64*1,05 =42867 шт;

Nд10 = (1*0,95 – 0,032)*3800*60/4,39*1,05 =45407 шт;

Nд15 = (1*0,95 – 0,033)*3800*60/4,5*1,05 =44249 шт;

Nд20 = (1*0,95 – 0,033)*3800*60/4,54*1,05 =43859 шт;

Nд25 = (1*0,95 – 0,08)*3800*60/10,9*1,05 =17332 шт;

Nд30 = (1*0,95 – 0,03)*3800*60/4,04*1,05 =49448 шт;

Nд35 = (1*0,95 – 0,064)*3800*60/8,8*1,05 =21862 шт;

Nд40 = (1*0,95 – 0,033)*3800*60/4,5*1,05 =44249 шт;

Nд45 = (1*0,95 – 0,03)*3800*60/4,08*1,05 =48964 шт;

Пересчет количества оборудования по догруженным операциям

Таблица 11.3

| Sp05 = 4,64*(2000+42867)/(3800*1,2*60)=0,76 | Sпр = 1 |

| Sp10 = 4,39*(2000+45407)/(3800*1,2*60)=0,76 | Sпр = 1 |

| Sp15 = 4,5*(2000+44249)/(3800*1,2*60)=0,76 | Sпр = 1 |

| Sp20 = 4,54*(2000+43859)/(3800*1,2*60)=0,761 | Sпр = 1 |

| Sp25 = 10,9*(2000+17332)/(3800*1,2*60)=0,77 | Sпр = 1 |

| Sp30 = 4,04*(2000+49448)/(3800*1,2*60)=0,76 | Sпр = 1 |

| Sp35 = 8,8*(2000+21862)/(3800*1,2*60)=0,77 | Sпр = 1 |

| Sp40 = 4,5*(2000+44249)/(3800*1,2*60)=0,76 | Sпр = 1 |

| Sp45 = 4,08*(2000+48964)/(3800*1,2*60)=0,76 | Sпр = 1 |

| Всего оборудования | 10 |

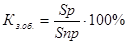

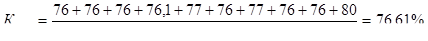

Определение коэффициента загрузки оборудования

Кз.об.05 = 0,76*100 = 76 %

Кз.об.10 = 0,76*100 = 76 %

Кз.об.15 = 0,76*100 = 76 %

Кз.об.20 = 0,761*100 = 76,1 %

Кз.об.25 = 0,77*100 = 77 %

Кз.об.30 = 0,76*100 = 76 %

Кз.об.35 = 0,77*100 = 77 %

Кз.об.40 = 0,76*100 = 76 %

Кз.об.45 = 0,76*100 = 76 %

Определяем средний коэффициент загрузки оборудования

Полученные данные заносим в таблицу 11.4.

Таблица 11.4

| Номер операции | Наименование операции | Норма догрузки Nд | Количество оборудования | Кз.об. % | |

| Sp | Snp | ||||

| 05 | Токарная (черновая) | 42867 | 0,76 | 1 | 76 |

| 10 | Токарная (черновая) | 45407 | 0,76 | 1 | 76 |

| 15 | Токарная (чистовая) | 44249 | 0,76 | 1 | 76 |

| 20 | Токарная (чистовая) | 43859 | 0,761 | 1 | 76,1 |

| 25 | Сверлильная | 17332 | 0,77 | 1 | 77 |

| 30 | Сверлильная | 49448 | 0,76 | 1 | 76 |

| 35 | Фрезерная | 21862 | 0,77 | 1 | 77 |

| 40 | Шлифовальная | 44249 | 0,76 | 1 | 76 |

| 45 | Шлифовальная | 48964 | 0,76 | 1 | 76 |

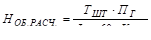

Определение количества рабочих

Расчет действительного фонда времени одного рабочего

где: Кпнр. = 0,9 – коэффициент плановых невыходов на работу.

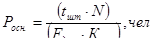

Расчет численности основных рабочих

Таблица 11.5

| Росн.p05 = 4,64*(2000+42867)/(1800*1,2*60)=1,6 | Sпр = 2 |

| Росн.p10= 4,39*(2000+45407)/(1800*1,2*60)=1,61 | Sпр = 2 |

| Росн.p15 = 4,5*(2000+44249)/(1800*1,2*60)=1,61 | Sпр = 2 |

| Росн.p20 = 4,54*(2000+43859)/(1800*1,2*60)=1,61 | Sпр = 2 |

| Росн.p25 = 10,9*(2000+17332)/(1800*1,2*60)=1,63 | Sпр = 2 |

| Росн.p30 = 4,04*(2000+49448)/(1800*1,2*60)=1,6 | Sпр = 2 |

| Росн.p35= 8,8*(2000+21862)/(1800*1,2*60)=1,62 | Sпр = 2 |

| Росн.p40 = 4,5*(2000+44249)/(1800*1,2*60)=1,61 | Sпр = 2 |

| Росн.p45= 4,08*(2000+48964)/(1800*1,2*60)=1,6 | Sпр = 2 |

| Всего основных рабочих | 20 |

Определение количества вспомогательных рабочих

Рвсп = 0,15 * Росн. = 0,15 * 20 = 3.

Определение числа контролеров

Ркон = 0,25 * Росн. = 0,25 * 20 = 5.

Определение численности ИТР

ИТР = 0,13 * (Росн + Рвсп ) = 0,13 * (20+3) = 2,99 ≈ 3.

Определение численности младшего обслуживающего персонала

МОП = 0,025* (Росн + Ркон ) =0,025 * (20+5) = 0,625 ≈ 1.

Определение площади цеха

Определение метода удаления стружки с участка

Принимаем для данного участка «Систему М» удаления стружки, которая подразумевает механизированную уборку с использованием ручного труда, малой механизации и колесного транспорта, доставляющего стружку в контейнерах в отделение переработки. Оборудование расставлено по группам и в соответствии с нормами расположения станков в зданиях.

Стружка удаляется скребковым конвейером под полом. Для инструмента предусмотрены инструментальные ящики. Для улучшения условий труда на участке предусмотрено место для отдыха, место для питьевого аппарата. Для доставки контейнеров с заготовками и деталями по периметру участка расположена дорога для автопогрузчиков с односторонним движением. В соответствии с нормами, ширина проездов составляет 2500 мм. Подвод сжатого воздуха от общезаводской централизованной системы. В качестве средств пожарной безопасности предусмотрен пожарный щит, ящик с песком.

Определяем предварительную площадь участка из расчета μ = 25 м2 на один станок Fпр. = 10 * 25 = 250 м2.

Параметры станков на операциях

Таблица 11.6

| Название операции, станок | Габариты станка, мм | Площадь по габаритам станка, м2 | Удельная площадь, м2 |

| Токарный 16К20 | 3320 х 1565 | 5,2 | 25 |

| Токарный 16К20 | 3320 х 1565 | 5,2 | 25 |

| Токарный 16К20 | 3320 х 1565 | 5,2 | 25 |

| Токарный 16К20 | 3320 х 1565 | 5,2 | 25 |

| Сверлильный 2Н118 | 1600 х 1670 | 2,72 | 25 |

| Сверлильный 2Н118 | 2815 х 1775 | 5 | 25 |

| Вертикально-фрезерный 6Р80Г | 1600 х 1670 | 2,72 | 25 |

| Внутришлифовальный 3К227В | 1600 х 1670 | 2,72 | 25 |

| Торце-круглошлифовальный 3Б153Т | 1600 х 1670 | 2,72 | 25 |

| Итого | 41,68 | 250 |

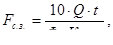

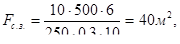

Определение площади цехового склада материалов и заготовок

где: Q = 500 т – масса материала и заготовок;

t = 6 дней – принятая норма запаса заготовок;

q = 10 кН/м2 – средняя допускаемая нагрузка на 1 м2 полезной площади пола;

Ки = 0,3 – коэффициент использования площади складирования;

Ф = 250 – число рабочих дней в году;

Определение площади заточного отделения

Sз = 0,03 * Sпр = 0,03 * 10 = 0,3 ≈ 1

Площадь заточного отделения

Fз = Sз * μ = 1 * 25 = 25 м2

Определяем площадь контрольного отделения

Площадь контрольных помещений составляет 3…5% от площади, занятой производственным оборудованием:

Fк.о. = 0,04 * Fпр = 0,04 * 250 = 10 м2

Определение площади цеховой ремонтной базы

Fм = 1,3 * μ * Sм = 1,3 * 25 * 2 = 65 м2,

где Sм = 2 – количество основных станков ремонтной базы по отношению к количеству обслуживаемого оборудования.

Отделение для переработки стружки

Площадь для переработки стружки составляет 2…4% от площади занятой производственным оборудованием цеха.

Fпстр = 0,02 * Fпр = 0,02 * 250 = 5 м2

Определение площади термического отделения

Fтер. = 0,2 * Q/g = 0,2 * 500/2,3 = 43,5 м2

где g =2,3 т/м2 – норма съема продукции с 1м2 термического отделения.

Определение площади занимаемой магистральными поездами

Fм = 0,06 * Fпр = 0,06 * 250 = 15 м2.

Площадь под проходы

Принимаем 30% от площади станков

Sпрох = 250 * 0,3 = 75 м2

Площадь для места мастера

Принимаем 9 м2

Площадь места отдыха

Принимаем 9 м2

Определение общей площади для размещения участка

Fобщ. = 250+40+25+10+65+5+43,5+15+75+9+9= 546,5 м2

Для данного участка используем сетку колон 18×12 м.

Оборудование расставлено по группам, в соответствии с нормативами расположения станков в зданиях.

Стружка удаляется механизировано с использованием ручного труда. Поэтому между оборудованием предусматривают проходы, достаточные для удаления стружки. Для перемещения контейнеров используются вильчатые погрузчики, поэтому ширину магистральных проездов принимаем 4 м.

Таблица 13.3

Расчет необходимого количества оборудования и коэффициентов загрузки

| № | Наименование показателей | Расчетные формулы и расчет | Значения показателей | |

| Базовый | Проект | |||

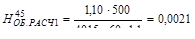

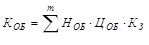

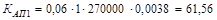

| 1 | Расчетное количество основного технологического оборудования по изменяющимся операциям технологического процесса детали, шт. |

| 0,0038 | 0,0019 |

| 0,0021 | 0,0012 | ||

| 2 | Принятое количество оборудования, шт. | Расчетное количество оборудования округляется до ближайшего большего, целого числа

| 1 | 1 |

| 1 | 1 | |||

| 3 | Коэффициент загрузки оборудования |

| 0,0038 | 0,0019 |

| 0,0021 | 0,0012 | ||

| Дополнительные исходные данные для станков с ЧПУ | ||||

| 4 | Количество наименований однотипных деталей, обрабатываемых на станке с ЧПУ, шт. |

| 241 | 482 |

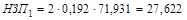

| 5 | Среднесуточный запуск деталей, шт. |

| 2 | 2 |

| 6 | Длительность производственного цикла, дней |

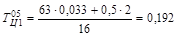

в формулу подставлять в часах в формулу подставлять в часах

| 0,192 | 0,129 |

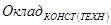

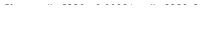

13.4 Расчет капитальных вложений (инвестиций) по сравниваемым вариантам

Таблица 13.4

Расчет капитальных вложений (инвестиций) по сравниваемым вариантам

| № | Наименование, единица измерения | Расчетные формулы и расчет | Значения показателей | |

| Баз. | Пр. | |||

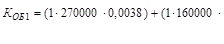

| 1 | Прямые капитальные вложения в основное технологическое оборудование, руб. |

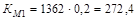

| 1362 | 667 |

| 2 | Сопутствующие капитальные вложения: | |||

| 2.1 | Затраты на проектирование, руб. |

– часовая заработная плата конструктора, технолога: – часовая заработная плата конструктора, технолога:

– продолжительность рабочей смены; – продолжительность рабочей смены;

– месячный оклад конструктора, технолога (Приложение 11) – месячный оклад конструктора, технолога (Приложение 11)

– количество рабочих дней в месяце. – количество рабочих дней в месяце.

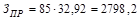

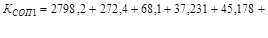

| 2798,2 | 2798,2 |

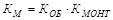

| 2.2 | Затраты на доставку и монтаж оборудования, руб. |

| 272,4 | 133,4 |

| 2.3 | Затраты на транспортные средства, руб. |

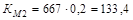

| 68,1 | 33,4 |

| 2.4 | Затраты на приспособления, руб. |

| 37,231 | 19,098 |

| 2.5 | Затраты на инструмент, руб. |

| 45,178 | 42,093 |

| 2.6 | Затраты в эксплуатацию производственных площадей, занятых основным технологическим оборудованием, руб. |

| 515,45 | 271,09 |

| 2.7 | Стоимость аппаратуры для записи программ (для станков с ЧПУ), руб. |

| 61,56 | 28,50 |

| 2.8 | Оборотные средства в незавершенном производстве (для станков с ЧПУ), руб. |

– технологическая себестоимость изготовления детали (см. таблицу 7) – технологическая себестоимость изготовления детали (см. таблицу 7)

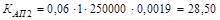

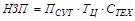

| 27,622 | 17,975 |

| 2.9 | Затраты на демонтаж заменяемого оборудования, руб. |

Расчет ведется на реализуемое оборудование из-за ненадобности в случае замены

Расчет ведется на реализуемое оборудование из-за ненадобности в случае замены

| – | 27000 |

| 2.10 | Выручка от реализации заменяемого оборудования, руб. |

Расчет ведется на реализуемое оборудование из-за ненадобности в случае замены

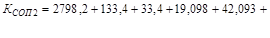

Расчет ведется на реализуемое оборудование из-за ненадобности в случае замены

| – | 13500 |

| Итого сопутствующие капитальные вложения, руб. |

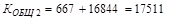

| 3826 | 16844 | |

| 3 | Общие капитальные вложения, руб. |

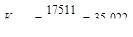

| 5188 | 17511 |

| 4 | Удельные, капитальные вложения, руб. |

| 10,376 | 35,022 |

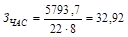

13.5 Расчет технологической себестоимости изменяющихся по вариантам операций

Таблица 13.5

Расчет технологической себестоимости изменяющихся по вариантам операций

| № | Наименование показателей |

Расчетные формулы и расчет

Значения

показателей

– коэффициент отчисления на социальные нужды

– коэффициент отчисления на социальные нужды

Таблица 13.6

Калькуляция себестоимости обработки детали по вариантам технологического процесса

| № |

Статьи затрат

Затраты, руб.

Измене-ния +/-

Примечание:

Знак "+" – ставится, если проектный вариант больше базового;

Знак "-" – ставится, если проектный вариант меньше базового.

Значение коэффициентов цеховых, заводских и внепроизводственных расходов представлены в Приложение 11.

13.7 Расчет приведенных затрат и выбор оптимального варианта.

Таблица 13.7

Расчет приведенных затрат и выбор оптимального варианта

| № | Наименование показателей, единица измерения | Расчетные формулы и расчет | Значение показателей | |

| Баз. | Пр. | |||

| 1 | Приведенные затраты на единицу детали, руб. |

– единый нормативный коэффициент эффективности капитальных вложений – единый нормативный коэффициент эффективности капитальных вложений

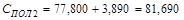

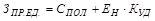

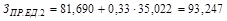

| 96,138 | 93,247 |

| 2 | Годовые приведенные затраты, руб. |

| 48069 | 46624 |

Из рассчитанных вариантов, проектируемым считается тот, в котором приведенные затраты на единицу изделия составляют наименьшую величину. В нашем случае в проектном варианте приведенные затраты на единицу изделия, наименьшие.

13.8 Расчет показателей экономической эффективности проектируемого варианта техники (технологии)

Налог на прибыль

,(13.2)

,(13.2)

,

,

где  – коэффициент налогообложения прибыли (Приложение 11) [58].

– коэффициент налогообложения прибыли (Приложение 11) [58].

Чистая ожидаемая прибыль

, (13.3)

, (13.3)

.

.

Таблица 13.8

Вывод

Так как ЧДД > 0, значит проект эффективен, и поэтому определяем индекс доходности, т.е. прибыль на каждый вложенный рубль. Он составляет 1,04. Окупаемость проекта составляет 5 лет, а интегральный экономический эффект 626 рублей. Следовательно, инвестору смело можно вкладывать деньги в данный проект.

Заключение

В целом курсовой проект удался. Было достигнуто обеспечение заданного объёма выпуска детали «Крышки правой», заданного качества с наименьшими затратами путем разработки оптимального технологического маршрута её механической обработки. Наряду с этим было разработано приспособление на токарный станок 16К20 для использования его на черновой операции. В целом курсовой проект удался.

Список литературы

1. «Марочник сталей и сплавов» / Под общей редакцией В. Г. Сорокина. – М.: «Машиностроение», 1989г. – 640с.

2. «Техпроцесс обработки детали» Методическое пособие к курсовому проекту по Технологии машиностроения для студентов 3 курса специальности 1201 / А. В. Гордеев – Тольятти ТолПИ 1991г.

3. «Курсовое проектирование по технологии машиностроения» / Под общей редакцией А. Ф. Горбацевич, В.А. Шкред - издательство «Высшая школа», 1983г. – 255с.

4. «Проектирование заготовок» Методическое пособие к курсовой работе по Проектированию заготовок для студентов 3 курса специальности 1201 / В. М. Боровков – Тольятти ТолПИ 1996г.

5. «Производство заготовок в машиностроении» / Под общей редакцией М. Г. Адоньшен, М. В. Магницкая – Л.: «Машиностроение», 1987г. – 325с.

6. ГОСТ 26645-85 «Отливки в машиностроении».

7. ГОСТ 2590-71 «Сортовой прокат».

8. «Термическая обработка в машиностроении»: Справочник / Под общей редакцией Ю. М. Лахтина, А. Г. Рахштадта. – М.: «Машиностроение», 1980г. – 783с.

9. «Термическая обработка» / Под редакцией В. Б. Райцеи – М.: Машино-строение, 1980г. – 192с.

10. Справочник технолога – машиностроителя. В 2-х т. – Т 2. / Под ред. А.Г. Косиловой - 4-е изд. перераб. и доп. – М.: Машиностроение, 1985, 496с., ил.

11. Обработка металлов резанием: Справочник технолога /А.А.Папанов и др.; машиностроение, 1988, 736с., ил./

12. Горошкин А.К. Приспособления для металлорежущих станков: Справочник – 7-е изд., перераб. и доп. – М.: Машиностроение, 1979. 303с., ил.

13. Станочные приспособления: Справочник. В 2-х т.- TI./ Под ред. Б.Н. Вардашкина, 1984, 592с., ил.

14. Николаев С.В. Приспособления для токарных и шлифовальных станков (альбом конструкций), Тольятти, 1987, 43с., ил.

15. Методическое указание к курсовому проектированию приспособлений для студентов специальностей 120100 и 120200. Составили к.т.н. доцент Николаев С. В. д.т.н. профессор Драчёв О. И. Тольятти ТолПИ 1998 г.

16. Справочник технолога – машиностроителя. В 2-х т. – Т 1. / Под ред. А.Г. Косиловой - 4-е изд. перераб. и доп. – М.: Машиностроение, 1985, 496с., ил.

1. Балакшин Б. С. Теория и практика технологии машиностроения: В 2-х книгах – М. : Машиностроение, 1982.

17. Допуски и посадки. Справочник: В 2-х ч. / В. Д. Мягков, М. А. Палей, А. Б. Романов, В. А. Брагинский. – Л. : Машиностроение, 1983. – 448 с.

18. Кован В. М. Основы технологии машиностроения. – М. : Машино-строение, 1959. – 352 с.

19. Колесов И. М. Основы технологии машиностроения: Учеб. Для машиностр. спец. вузов. – М. : Высш. школа, 1999. – 591 с.

20. Маталин А. А. Технология машиностроения. – Л. : Машиностроение, Ленингр. отд – ние, 1985. – 496 с.

21. Михайлов А. В., Драчёв О. И., Схиртладзе А. Г. Технологические основы обеспечения качества изготовления деталей в машиностроении. Учебное пособие. – Тольятти. : Тольят. гос. ун – т, 2004. – 164 с.

22. Солонин Н. С. Математическая статистика в технологии машино-строения. – М. : Машиностроение, 1972. – 216 с.

Механико-технологическое отделение

Кафедра «Технология машиностроения»

Дипломный проект

На тему:

Технологический процесс изготовления корпуса приспособления для крепления оправок с хвостовиком HSK-63 с применением вибрационного точения

Зав. Кафедрой Солдатов А.А.

Руководитель проекта Расторгуев Д.А.

Дипломант Константинова Е.Е.

ГруппаТМ-502

Тольятти

2007г.

УДК 621.9. .6

Константинова Е.Е. Кафедра «Технология машиностроения» ТГУ, Тольятти 2007 г. Дипломный проект на тему: «Технологический процесс изготовления патрона приспособления для крепления оправок с хвостовиком HSK-63 с применением вибрационного точения» Тольятти, 2007г. – с., ил. 10л. формата А1.