2.1 Внешнеэкономическая деятельность Донецкого металлургического завода

ОАО «Донецкий металлургический завод» - одно из старейших и ведущих предприятий города. Основан в 1872 году. В настоящее время в цехах завода выплавляются чугун и большой объем марок стали – легированных, низколегированных, подшипниковых. Производится трубная и передельная заготовки, более двухсот пятидесяти профилеразмеров проката, толстый лист, сварные водо- и газопроводные трубы с покрытиями, мебель для офисов и предприятий общественного питания, шлакообразующие смеси, гранулированный шлак. Продукция завода широко применяется во многих отраслях промышленности в стране, пользуется спросом за рубежом [ 21, 30 ].

Инвестиции в основной капитал составили 132397 тыс. грн., в том числе иностранные – 129414 тыс. грн. (43373 тыс. долл. США). Инвестиционная деятельность осуществляется в соответствии с контрактом от 10.04.2006 N 431 между ДМЗ и компанией Металзраша Корп. ЛТД. – Британские, Вергинские острава.

При плане взноса инвестиций на 2006 год в сумме 8600 тыс. долл. США фактически поступило 34405 тыс. долл. Выполнение составило 398,8%. Всего по инвестиционному проекту должно поступить инвестиций 55 тыс. долл. США. Поступило 43373 тыс. долл. США.

Более 65% выпущенной продукции поставляется на экспорт в страны Юго-Восточной Азии, Ближнего Востока и Европы – это страны СНГ (Россия, Беларусь, Азербайджан, Узбекистан), Тайвань, Румыния, Бельгия, Германия, Великобритания, Сирия, Малайзия, Словакия, Филиппины, Китай, Словакия. Поэтому с полным основанием можно сказать, что продукция ДМЗ известна далеко за его пределами и внешнеэкономическая деятельность завода в настоящее время является преобладающей.

В 2006 г. по контрактам ОВЭС экспортирована следующая металлопродукция:

Квадратная заготовка:

- фирма «Металзраша» контракт № 26 К- 87685,78 т (Тайвань); № 462 – 110437,50 т (Тайвань); № 463 – 155356,23 т (Тайвань);

- фирма «Селтик» контракт № 1045 – 14767,68 т (Тайвань);

- фирма «Элснер» контракт № 52 К - 2233,64 т (Тайвань).

Всего: 370390,83 тонны

Трубная заготовка:

- фирма «Метлзраша», контракт № 108 – 52627,62 т (Румыния);

№ 108 – 3524,48 т (Турция);

№ 108 – 595,32 т (Тайвань);

№ 628 – 456,58 т (Бельгия);

- фирма «Моргтехкомплект» договор № 263 – 199,78 т (Беларусь);

- фирма «Алфеко» контракт № 51 К – 1265,6 т (Румыния).

Всего: 58669,38 тонны

Круглая заготовка:

- фирма «Кингстон» контракт № 56 К – 189,47 т (Германия);

- фирма «Ширвани» контракт № 11 К – 482,24 т (Россия);

- фирма «М-а-М» контракт № 46 К – 118,8 т (Великобритания);

№ 13 К – 38,72 т (Великобритания);

№ 32 К – 16,46 т (Великобритания);

- фирма «MDL» контракт № 9 К – 585,60 т (Украина).

Всего: 1431,29 тонны.

Сортовой прокат:

- фирма «Азия Коммодитиес» контракт № 741 – 1256,41 т (Россия); № 1079 – 330,06 т (Сирия); № 1079 – 181,77 т (Болгария); № 1080 – 2326,48 т (Сирия).

Всего:4094,72 тонны.

Лист:

- фирма «Мидланд» контракт № 59 К – 689,64 т (Китай);

- фирма «Пан Пасифик» контракт № 209 – 3654,04 т (Малазия); № 209 – 43799,02 т (Филиппины); № 211 – 127,06 т (Словакия); № 16 К – 18570,08 т (Филиппины); № 1084 – 738,55 т (Филиппины).

- фирма «Парма» контракт № 255 –206,4 т (Россия);

- фирма «Ширвани» контракт № 307 – 339,00 т (Азербайджан); № 307 – 129,18 т (Россия); № 1003 – 129,12 т (Азербайждан);

- фирма «Ариана» контракт № 43 К – 205,06 т (Сирия).

Всего:68578,15 тонны

Трубы водо-газопроводные:

- фирма «Энерготрейд» № 987 – 176,65 т (Узбекистан).

В 2006 году по контрактам ОВЭС импортирована на завод следующая продукция:

- ферротитан:

- фирма «Металзраша», контракт № 5500000036 – 41,9095 т на сумму 142492,30 долларов США;

- фирма «Металзраша», контракт № 5500000458 – 21,9430 т на сумму 38400,25 долларов США;

- феррохром:

- фирма «Металзраша», контракт № 550000182 – 159,00 т на сумму 238500,00 долларов США;

- ферросплавы:

- фирма «Металзраша», контракт № 13 К – на сумму 390260,00 долл.США;

- катанка алюминиевая:

- фирма «Металзраша», контракт № 5500001077 – 20,00 т на сумму 36200,00 долларов США;

- магнезит: фирма «Металзраша», контракт № 5500000041 на сумму 3274267,60 дол. США;

- никель: фирма «Металзраша», контракт № 5500000116 – 41,910 т на сумму 142492,30 долларов США;

- электроды:

- фирма «Металзраша», контракт № 5500000431 – 1094,434 т на сумму 4323014,30 долларов США;

- кокс:

- фирма «Селтик», контракт № 5500000287 – 119865,04 т на сумму 11746773,92 долларов США;

- фирма «Азия ком.», контракт № 8К – 149232,71 т на сумму 14624805,58 дол. США;

- галантерея:

- фирма «Ширвани», контракт № 11 К – на сумму 138794,20 дол. США;

- рабочая одежда:

- фирма «Ариана», контракт № 43 К – на сумму 65980 долларов США;

- металлолом:

- фирма «Мидланд рес.», контракт № 131 – 6002,9 БТ на сумму 518650,56 дол. США;

- строительные работы: фирма «Синтезис», контракт № 45 К – на сумму 158249,27 дол. США;

- катионит: фирма «МаМ», контракт № 46 К – на сумму 39710,83 долларов США;

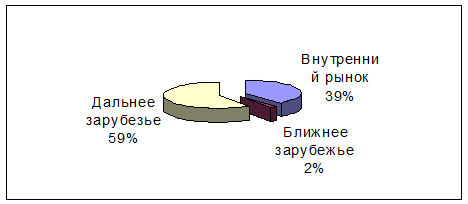

В 2006 году экспорт в дальнее зарубежье составил более 59 % от общей реализации металлопродукции, что на 8 % выше показателя 1997 года, рис. 2.1.

|

Рисунок 2.1 – Структура экспорта

Основным российским потребителем в 2006 г. являлся ООО ГАЗ Нижний Новгород, который закупил около 6,7 тыс.т сортового проката. Но к концу 2006 г. взаимоотношения с российскими потребителями прервались в связи с экономическим кризисом.

Предприятия машиностроительной отрасли Беларуси закупили 9,4 тыс.т металлопродукции, в том числе более 4 тыс. т крупного сорта диаметром 140-180 мм из высоколегированных марок стали. Молдавия не испытывает потребности в украинском металлопрокате. Со странами Балтии, Узбекистана, Армении, Азербайджаном предприятие налаживает деловые контракты.

Отгрузка металлопродукции в страны СНГ и Прибалтики в 2006 г. показана в табл. 2.1.

Таблица 2.1 – Реализация металлопродукции в странах СНГ и Прибалтики

| БЕЛАРУСЬ | 3897 т |

| РОССИЯ | 8974 т |

| УЗБЕКИСТАН | 389 т |

| УЗБЕКИСТАН (трубы) | 177 т |

| МОЛДОВА | 27 т |

| АЗЕРБАЙДЖАН | 468 т |

| ЛИТВА | 129 т |

| ЛАТВИЯ | 114 т |

| Итого отгружено,т 14175 т | |

Для сравнения приведем данные по реализации продукции на внутреннем рынке Украины. Здесь главными потребителями проката являются предприятия двух наиболее промышленно-развитых регионов – Днепропетровской (40 %) и Донецкой (35 %) областей.

В Днепропетровской области расположены крупнейшие трубные заводы Украины, которые приобретают в основном продукцию обжимного цеха (трубную заготовку) для дальнейшей ее переработки. В Донецкой области развита машиностроительная отрасль и судостроение, которые закупают сортовой прокат различных профилей и марок.

В 2006 г. были налажены взаимоотношения с судостроительными и судоремонтными заводами Одесской области и Автономной Республики Крым. Реализация металлопроката на рынке Украины характеризуется рис. 2. 2.

Предприятие активно работает над возобновлением контрактов с промышленными предприятиями всех регионов страны. Политика ценообразования и производства сводится к удовлетворению нужд потребителей с целью роста рынка сбыта, минуя услуги посреднических организаций. Государственные заказы в 2006 году отсутствовали. Кооперативные поставки ОАО «ДМЗ» за 2006 год представлены в табл. 2.2.

Рисунок 2.2 – Реализация металлопроката на рынке Украины

Таблица 2.2 – Корпоративные поставки

| Грузополучатель | Отгружено в двекабре | Отгружено от начала года |

| Южно-трубный завод г. Никополь | 1464 | 51195 |

| Нижнеднепровский трубопрокатный завод г. Днепропетровск | 1253 | 22921 |

| Днепровский трубный завод г. Днепропетровск | 469 | 9568 |

| Итого отгружено | 3186 | 83684 |

Таким образом, анализ внутреннего рынка показывает, что внешний рынок является превалирующим в хозяйственной деятельности предприятия.

2.2 Анализ рисков производственной деятельности ДМЗ

Финансовая деятельность ДМЗ является сложной в связи с продолжающимся платежным кризисом в Украине [30]. Тяжелое финансовое состояние завода характеризуется осуществлением следующих основных производственных рисков:

Ø недостатка средств для расчетов с поставщиками сырья,

Ø недостатка основных и вспомогательных материалов,

Ø недостатка оборудования,

Ø недостатка электроэнергии,

Ø нехватки средств для расчета с подрядными организациями,

Ø нехватки средств для расчета за услуги по ж/д тарифу и т.п.,

Ø практически полного отсутствия платежеспособности потребителей металлопродукции на внутреннем рынке,

Ø недостатка собственных оборотных средств,

Ø неоднократного повышения цен на сырье, энергоносители и материалы.

В силу отсутствия сводных показателей за 2007 г. анализ рисковой составляющей работы завода проведем по данным 2006 г. Производство основных видов продукции приведено в табл. 2.3.

Таблица 2.3 – Производство продукции

| За 2006 г. произведено | Тыс. тонн |

| Чугуна | 457.9 |

| Стали (всего), | 1172.9 |

| в том числе мартен, | 803.6 |

| Электросталь | 368.9 |

| Прокат товарный | 925.8 |

| Трубы | 5.9 |

| Металлоизделия (тыс.шт.) | 22.4 |

За 2006 г. произведено сверх плана 12.1 тыс. т. чугуна; 6,5 тыс. т. мартеновской стали. План по производству стали не выполнен на 31,5 тыс. т., в связи с чем не выполнен годовой план по стали по всему заводу на 24,9 тыс. т. (1172,9 тыс. т. при плане 1997,8 тыс. т.).

Объем промышленной продукции в оптовых ценах предприятия на 01.01.2007 г. - 535,2 млн. грн., в сопоставимых ценах на 01.01.2006 г., составил 494 млн.грн. Фактически объем реализации за 2006 г. составил 657,8 млн.грн. Балансовая прибыль – 52,5 млн.грн. Состояние баланса доходов и расходов предприятия приведено в табл. 2.4.

Таблица 2.4 – Баланс доходов и расходов

| Доходы и расходы | В тыс. грн. |

| Реализация товарной продукции без НДС за 2006 г. | 571714,00 |

| Прибыль от реализации товарной продукции | 3676,00 |

| Прибыль от прочей реализации | 5024,00 |

| Убытки от внереализационных операций, в том числе | 61178,00 |

| - прибыль прошлых лет | 6613,00 |

| - излишки ТМЦ, выявленные на заводских складах и территории завода | 582,00 |

| - прибыль от списания кредиторской задолженности | 6715,00 |

| - прибыль от операций с векселями | 1207,00 |

| - прибыль от операций по уступке требования | 1953,00 |

| - прочая прибыль | 627,00 |

| - убытки прошлых лет | 7854,00 |

| - превышение штрафов по хоздоговорам уплаченных над полученными | 405,00 |

| - потери от порчи и недостачи ТМЦ | 440,00 |

| - убыток от ликвидации основных средств | 274,00 |

| - убыток от операций по продажи иностранной валюты | 453,00 |

| - убыток от курсовой разницы по операциям с иностранной валютой | 69894,00 |

| - прочие убытки | 20,00 |

| Итого балансовый убыток | 52478,00 |

Низкая платежеспособность предприятия объясняется:

· недостатком собственных оборотных средств, который ведет к финансовой зависимости от внешних источников;

· ростом заемных средств;

· увеличением долгосрочных обязательств.

По состоянию на 01.01.2007 г. недостаток собственных оборотных средств составил 252230 тыс. грн. (норматив 69174 тыс.грн., наличие собственных оборотных средств –183056 тыс.грн.). Состояние дебиторской задолженности в 2006 г. характеризуется данными, представленными в табл. 2.5.

Таблица 2.5 – Дебиторская задолженность

| Задолженность | в тыс.грн. |

| Общая дебиторская задолженность составляет, в том числе | 243191,00 |

| - товары и услуги, срок оплаты которых не наступил | 69328,00 |

| - товары и услуги, неоплаченные в срок | 149134,00 |

| - по векселям полученным | 203,00 |

| - по налоговым расчетам | 4108,00 |

| - по расчетам с бюджетом | 3527,00 |

| - по авансам выданным | 16246,00 |

| - с прочими дебиторами | 645,00 |

Наибольший удельный вес в общем объеме дебиторской задолженности приходится на расчеты за товары, неоплаченные в срок.

Увеличение кредиторской задолженности обусловлено ростом сумм по статьям:

- за товары, срок оплаты по которым не наступил;

- за товары, неоплаченные в срок;

- по векселям выданным;

- по расчетам с бюджетом.

Недостаток средств ведет к росту кредиторской задолженности. Так, кредиторская задолженность по состоянию на 01.01.2007 г. составила 509513,00 тыс. грн., табл. 2.6.

Таблица 2.6 – Состояние кредиторской задолженности

| Задолженность | В тыс.грн. |

| - за товары и услуги, срок оплаты которых не наступил | 85488,00 |

| - за товары и услуги, неоплаченные в срок | 298441,00 |

| - по векселям выданным | 51768,00 |

| - по расчетам с бюджетом | 27567,00 |

| - по авансам полученным | 18258,00 |

| - по внебюджетным платежам | 15428,00 |

| - по страхованию | 7666,00 |

| - по заработной плате | 4288,00 |

| - с прочими кредиторами | 609,00 |

План по производству электростали не выполнен на 31.5 тыс. т., в связи с чем не выполнен и годовой план по стали всего по заводу на 24.9 тыс. т. (1172.9 при плане 1197.8).

Годовая отгрузка товарного проката по заводу ниже установленного плана на 29.5 тыс. т., в том числе: стан 950/900 - 30.9

СПЦ - 2.8

ЛПЦ - 4.1

В 2006 году простоев доменных печей не было из-за отсутствия кокса и железорудного сырья не было. В отдельные периоды работа печи осложнялась непостоянством железорудной части шихты, высоким содержанием резервного агломерата в шихте, низким давлением природного газа, необеспечением технологии промывочными материалами.

В течение года нормативная длительность плавки устанавливалась в зависимости от уровня обеспечения металлошихтой, жидким чугуном, мазутом и природным газом. На величину холодных простоев и ремонтов влияло отсутствие необходимых огнеупоров и простои на дежурном газе из-за отсутствия топлива.

Работа электросталеплавильного производства сопровождалась длительными остановками на ограничении электроэнергии, освоением технологии выплавки стали с использованием манипулятора форм и стеновых газокислородных горелок для интенсификации плавки, освоением технологии производства марок стали, отвечающих требованиям зарубежных стандартов.

План по горячему прокату за 2006 г. не выполнен на 27,5 тыс. т. из-за необеспечения сталью, снижения производительности нагревательных колодцев при ограничении природным газом.

Сортопрокатный и листопрокатный цехи задание по производству горячего проката выполнили. Прирост производства проката и отгрузки в 2006 г. по отношению к 1997 г. обеспечен приростом выплавки стали, снижением простоев прокатных станов и ростом часовой производительности.

Проектная мощность стана 950/900 освоена в 2006 г. на 67,7 %, по остальным станам процент освоения ниже 50 из-за дефицита стали по заводу.

За 2006 г. показатели качества по сравнению с 1997 г. выглядят следующим образом:

Ø количество чугуна, не соответствующего требованиям СТП, снижено с 60,5 % до 44,4 %;

Ø брак по стали снижен всего по заводу с 1,06 до 1.04%;

Ø брак по прокату всего по заводу возрос с 0,26 % до 0,34 %.

Объем товарной продукции в сопоставимых ценах в 2006 г. составил 494,0 млн. грн., что выше 1997 г. на 44,2 млн. грн. и составляет 109,8 % за счет прироста производства.

Итоговая рентабельность металлопроката составила 2,2 %.

За 2006 г. реализовано продукции на сумму 657,8млн. грн., что выше 1997 г. на 220,5 млн. грн. или в 1,5 раза. Основная сумма прироста – 183,7 млн. грн. Получена на объеме реализации товарной продукции. По результатам производственной деятельности в 2006 г. получена прибыль в сумме 8,7 млн. грн. при убытках в 1997 г. 33,3 млн. грн.

Расходы предприятия в 2006 г. за счет прибыли составили 16,9 млн. грн.

Убытки от курсовой разницы поглотили полученную на объеме реализации товарной продукции и прочей реализации прибыль в сумме 8,7 млн. грн. и привели к балансовым убыткам в 52,5 млн. грн., а расходы предприятия за счет прибыли увеличили сумму убытков еще на 16,9 млн. грн.

Итоговые убытки по заводу за 2006 г. составили 69,4 млн. грн., что больше, чем в 1997 г, на 47,3 млн. грн. за счет прироста к 1997 г. убытков от курсовой разницы на операциях в иностранной валюте на 69,1 млн. грн.

Качественные показатели работы завода за 2006 год по сравнению с 1997 годом представлены в таблице 2.7.

Таблица 2.7 – Показатели качества работы завода

|

| 2006 год | 1997 год | Откл. % | Лучший показатель | |

| % | год | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Всего по заводу: | |||||

| Брак по стали, % | 1,04 | 1,06 | -0,02 | 0,74 | 2006 |

| Брак по прокату, % | 0,34 | 0,26 | +0,08 | 0,26 | 1997 |

| Доменный цех: | |||||

| Чугун не по СТП, % | 44,0 | 60,5 | -16,5 | 9,6 | 1990-91 |

| По сере, % | 12,3 | 1?,0 | -4,7 | 3,5 | 1990 |

| По кремнию, % | 31,7 | 43,5 | -11,8 | 4,7 | 1991 |

| Литейный цех: | |||||

| Брак изложниц, % | 5,1 | 5,0 | +0,1 | 1,7 | 1985-86 |

| Мартеновский цех: | |||||

| Общий брак, % | 0,50 | 0,76 | -0,25 | 0,50 | 2006 |

| Электросталеплавильный цех | |||||

| Общий брак, % | 2,20 | 1,62 | +0,58 | 1,37 | 1985 |

| Обжимный цех | |||||

| Брак, % | 0,46 | 0,37 | +0,09 | 0,37 | 1997 |

| Сортопрокатный цех | |||||

| Брак, % | 0,06 | 0,10 | -0,04 | 0,06 | 2006 |

| 2-й сорт | 0,03 | 0,04 | -0,01 | 0,03 | 2006 |

| Листопрокатный цех | |||||

| Брак, % | 0,013 | 0,01 | +0,003 | 0,01 | 1997 |

В 2006 году качественные показатели работы цехов по сравнению с 1997 годом выглядят следующим образом:

· по доменному цеху количество чугуна, отданного мартеновскому цеху, не отвечающего требованиям СТП по сере, снижено с 17,0 % до 12,3 %;

· брак по литейному цеху остался на уровне 1997 года;

· брак по ЭСПЦ увеличен с 1,62% до 2,20%;

· брак по обжимному цеху возрос с 0,37% до 0,45%;

· брак по сортопрокатному цеху снижен в 1,7 раза;

· брак по листопрокатному цеху остался на уровне прошлого года.

Себестоимость металлопродукции. На ее изменение в течение 2006 года повлияли следующие факторы:

· объемы производства чугуна, стали, проката;

· нормы расхода сырья; основных материалов, топлива и энерг. ресурсов;

· цены на поступающее сырье, топливо, электроэнергию, материалы.

Увеличение себестоимости единицы металлопродукции в 2006 году в сравнении с 1997 годом произошло за счет роста цен на железорудное сырье, кокс, ферросплавы, вспомогательные материалы, топливо. Так, стоимость агломерата увеличилась на 33,8%, окатышей – на 20,7%, кокса – на 31,8%.

Удельные расходы сырья, основных материалов, металла на прокат были ниже уровня 1997 года.

Сопоставление себестоимости 1 т. металлопродукции в гривнах. за 2006 год в сравнении с 1997 годом дает таблица 2.8.

Таблица 2.8 – Себестоимость продукции завода за 1997 и 2006 гг.

| Наименование продукции | Себестоимость одной тонны (отчет) | Изменение 2006 г. к 1997 г. | ||

| 1997 | 2006 | ( +, -) | % | |

| Чугун передельный | 308,96 | 368,69 | 59,73 | 19,3 |

| Сталь мартеновская углеродистая. Слитки Слябы | 392,23 397,70 | 438,42 429,71 | 46,19 32,01 | 11,8 8,0 |

| Загот. для перек. эксп. | 472,50 | 545,00 | 72,50 | 15,4 |

| Ст. листов. угл. экспорт | 547,45 | 564,14 | 16,69 | 3,0 |

| Ст. сортов. угл. | 549,93 | 583,96 | 43,03 | 6,2 |

Ценообразование. В январе 2006 года на металлопродукцию завода действовали цены, введенные еще с 01.123.1996 года. С 01.02.2006 года уровень оптовых цен, в связи с ростом затрат на производство, был пересмотрен. При этом цены на различные виды продукции увеличились от 6 до 25%.

Основными видами топливно-энергетических ресурсов были природный газ и электроэнергия, цены на которые были установлены государством в долларовом эквиваленте. В связи с этим затраты на их приобретение росли соответственно курсу доллара. На поставку большинства видов сырья с начала 2006 года также были заключены договоры по ценам в долларовом эквиваленте.

Так как удельный вес сырья, материалов, энергоносителей, приобретаемым по ценам в долларовом эквиваленте, составлял 70 – 80 % в себестоимости металлопродукции, завод был вынужден с 01.03.2006 года перевести прейскуранты оптовых цен на основную товарную металлопродукцию в долларовый эквивалент.

При реализации металлопродукции на внутреннем рынке расчеты производились в гривнах по курсу НБУ на день зачисления денег на счет ДМЗ, при проведении взаиморасчетов – на дату отгрузки.

Экспорт в дальнее зарубежье осуществлялся по индикативным ценам и договорным экспортным ценам.

Постоянный рост курса доллара приводил к росту цен на используемое сырье, материалы, топливно-энергетические ресурсы, что соответствующим образом влияло и на рентабельность товарной продукции завода.

Приведенные данные говорят об общем значительном повышении основных производственных рисков для завода. Поскольку внешнеэкономическая деятельность непосредственным образом связана с общей производственной деятельностью, ей присуща та же тенденция с добавлением рисков, связанных с условиями заключения внешнеэкономических контрактов и проведением ВЭД.

Дата: 2019-07-30, просмотров: 315.