и вредных факторов.

Для того чтобы уменьшить или исключить вообще, влияние опасных и вредных факторов на человека необходим целый комплекс мер по охране труда.

Методы борьбы с шумом:

Одним из методов борьбы с шумом является применение звукопоглощающих материалов для облицовки стен, потолков и пола производственных помещений.

В качестве оперативного способа профилактики вредного воздействия шума на работающих целесообразно использовать средства индивидуальной защиты, в частности потивошумные наушники. Наушники снижают уровень звукового давления от 3 до 36 дБ.

Устройство освещения:

При проведении шлифовальных работ важную роль играет рациональное освещение, позволяющее следить за объектом, за работой оборудования.

Исходные данные:

Размеры помещения: длина 7,5 м, ширина 5,2 м, высота 6 м.

В помещении производится обработка металла шлифованием. Параметры среды – нормальные, потолок – бетонный, грязный, стены – грязные, пол – темный.

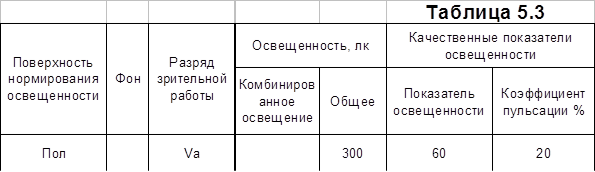

Принимаю нормируемые параметры освещенности в соответствии с

(п 11.1 табл. 2.2.1 [30] и пп. 4.12 и 4.15 [31]) и заношу в табл. 5.3

Согласно (п 11.1 табл. 2.2.1[30]) принимаю систему общего освещения.

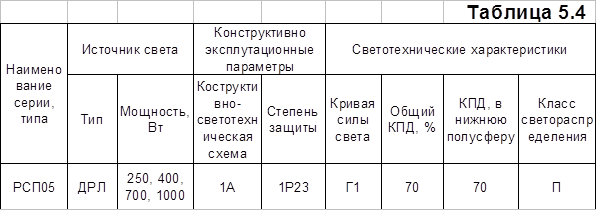

Помещение шлифовки чугунных коленчатых валов, участка восстановления, не содержит и не обрабатывает материалы способные образовать взрывоопасные смеси. Помещение не взрывоопасное. Помещение шлифовального отделения не пожароопасное П – 111 ([32] табл. П.3). Из (табл. П.3 [32]) для газоразрядных ламп и класса пожароопасности П – 111 требуется степень защиты 1Р23. Принимаю тип КСС из ([32] табл. П.7), тип кривой силы света Г. Принимаю по ([32] табл. П.9) тип светильника степени защиты 1Р23, кривой силы света Г, класса светораспределения П, табл. 5.4.

Для расчета помещения шлифовального отделения использован метод светового потока.

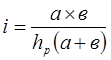

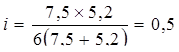

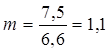

Индекс помещения:

, (5.1)

, (5.1)

где а – длина помещения;

в – ширина помещения;

- расчетная высота осветительного прибора над рабочей поверхностью. Принято

- расчетная высота осветительного прибора над рабочей поверхностью. Принято  = 6 м.

= 6 м.

Коэффициент использования светового потока:

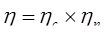

, (5.2)

, (5.2)

где  - КПД светильника. По (табл. П.8 – П.10 [32]) принято 0,7;

- КПД светильника. По (табл. П.8 – П.10 [32]) принято 0,7;

- КПД помещения. По (табл. П.12 [32]) принято при:

- КПД помещения. По (табл. П.12 [32]) принято при:

- коэффициент отражения потолка (П.13 [32]) принято

- коэффициент отражения потолка (П.13 [32]) принято  = 50%;

= 50%;

- коэффициент отражения света цветными поверхностями. По (табл. П.14 [32]) принимаю

- коэффициент отражения света цветными поверхностями. По (табл. П.14 [32]) принимаю  = 0,41%;

= 0,41%;

Принимаю  = 0,41.

= 0,41.

;

;

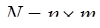

Потребное количество светильников:

, (5.3)

, (5.3)

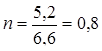

где n – число рядов светильников;

m – число светильников в ряду;

, (5.4)

, (5.4)

где  - расстояние между соседними светильниками.

- расстояние между соседними светильниками.

, (5.5)

, (5.5)

, (5.6)

, (5.6)

где  - коэффициент

- коэффициент  для типа КСС, принято по (табл. П.15 [32])

для типа КСС, принято по (табл. П.15 [32])  =1,1.

=1,1.

м ;

м ;

;

;

;

;

Принимаю m = 1, n = 1;

шт ;

шт ;

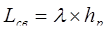

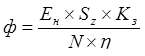

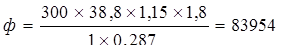

Требуемый световой поток светильника:

, (5.7)

, (5.7)

где  - нормативная минимальная освещенность расчетной поверхности, лк;

- нормативная минимальная освещенность расчетной поверхности, лк;

S – площадь помещения,  , принято S = 38,8

, принято S = 38,8  ;

;

Z – коэффициент  , принято при точечном расположением светильников равным 1,15 [32];

, принято при точечном расположением светильников равным 1,15 [32];

- коэффициент запаса, принимаю по (табл. 1.1 [30])

- коэффициент запаса, принимаю по (табл. 1.1 [30])  = 1,8;

= 1,8;

лм;

лм;

Принимаю по (табл. П.16 – П.20 [32]) для расчетной поверхности лампы:

РСП05 мощностью 700 Вт, напряжением 140 В, световым потоком 40000 лм.

Для требуемого светового потока Ф = 83954 лм беру два светильника общим световым потоком Ф = 80000 лм. Световой поток находится в пределах допуска – 10% + 20%.

Техника безопасности.

.

5.5.1. Общие требования.

Станок должен быть заземлен.

Не допускаются к управлению станка лица, не прошедшие обучение и не аттестованные по профессии шлифовщик, а также лица, моложе 18 лет.

Запрещается работа на неисправном оборудованием, при неисправном защитном кожухе.

При работе на станке обязательно пользоваться защитным экраном.

Требования перед началом работы.

Перед началом работы рабочий обязан осмотреть и проверить техническое состояние узлов и деталей станка и убедиться в их исправности.

Проверке на исправность и надежность подлежат:

- ограждения и защитные кожухи вращающихся узлов станка, а также их крепление;

- заземление станка, (визуально);

- освещение рабочего места;

- система управления стендом.

Работать на станке, имеющем неисправности, запрещается. Необходимо убедиться в наличии на рабочем месте средств индивидуальной защиты, средств пожаротушения и средств оказания первой медицинской помощи.

Требования во время работы.

При появлении во время работы станка посторонних шумов, стуков и т.д. станок необходимо отключить и проверить, откуда исходят данные признаки неисправности.

Во время работы запрещается:

- отвлекаться от выполнения прямых обязанностей;

- выходить из помещения при работающем оборудовании;

- передавать управление станком лицам, не имеющим на это разрешение.

При прекращении подачи электроэнергии рабочий должен отключить станок от сети.

Требования по окончании работ.

По окончании работ рабочий обязан:

- выключить станок и провести его уборку;

- сделать необходимые записи в журнале приема и сдачи смены.

Требования в аварийной ситуации.

При возникновении аварийной ситуации рабочий обязан отключить стенд от сети и сообщить об этом своему непосредственному руководителю.

Заключение.

На основании выполненной работы можно сделать следующие выводы:

Предлагаемая технология автоматической наплавки высокопрочного чугуна под флюсом по оболочке позволяет в значительной мере повысить работоспособность восстановленных коленчатых валов за счет устранения в наплавленном металле дефектов (пор и трещин) и повышения усталостной прочности.

Технологический процесс состоит из четырех этапов восстановления:

- Подготовка шеек вала к сборочным операциям;

- Сборка шеек вала и защитных оболочек;

- Наплавочные операции;

- Механическая обработка шеек вала под номинальные размеры.

Технология восстановления содержит:

- Расчет и выбор оборудования;

- Технологическое нормирование операций;

- Расчет производственного участка.

- Выбор технологической оснастки;

Конструкция разработанного стенда для прихватки защитной оболочки к шейкам вала позволяет частично механизировать операцию сварки, что позволит снизить трудозатраты на эту операцию и уменьшить производственный травматизм.

В данном дипломном проекте существуют и не решенные задачи.

- Необходим поиск решений по повышению процента загрузки слесарных, моечных, токарных операций.

- Требуется экспериментальная проверка работоспособности технологического процесса восстановления чугунных коленчатых валов.

Список литературы.

1. Клочнев Н. И. Высокопрочный чугун с шаровидным графитом. М., Машгиз.,1963.

2. Кудрявцев И. В. Конструкционная прочность чугуна с шаровидным графитом. М., Машгиз., 1957.

3. Доценко Г. Н. Восстановление чугунных коленчатых валов автоматической наплавкой. М., Транспорт., 1970. 56 с.

4. Марковский Е .А. Износостойкость чугунов с шаровидным графитом // Высокопрочный чугун. Киев, 1964.

5. Краснощеков М. М., Пахомов Б. П., Марковский Е. А. Исследование износостойкости коленчатых валов методом радиоактивных изотопов // Тракторы и сельхозмашины. 1962. №2.

6. Доценко Г. Н. Износостойкость и усталостная прочность чугунных коленчатых валов ГАЗ – 21, новых и отремонтированных. // Автомобильная промышленность. 1969. №2.

7. Середенко Б. Н. Износостойкость высокопрочного чугуна, применяемого в тракторостроении. // Научные труды ин-т машиноведения и сельскохозяйственной механизации. Киев, 1958. Т. 4.

8. Герц Е. В., Крейнин Г. В. Расчет пневмоприводов. М., 1975. 271 с.

9. Луппиан Г. Э., Симонятов В. Г. Восстановление вибродуговой наплавкой в кислороде чугунных коленчатых валов М – 21. // Автоматическая наплавка. 1968. №4.

10. Спиридонов Н. В. Плазменные и лазерные методы упрочнения деталей машин. Минск, 1988. 155 с.

11. Хасуи А. Наплавка и напыление. М., 1985. 239 с.

12. Гуляев А. П. Металловедение. М., 1966.

13. Лебедев Б. И. Усадка железно-углеродистых сплавов и связанное с ней явление – образование горячих трещин. // Автореферат канд. диссертации. / Л., 1956.

14. Доценко Н. И. Восстановление коленчатых валов автоматической наплавкой. М., 1965.

15. Полиновский Л. А. Расчет припусков на механическую обработку. Определение точности обработки. Методические указания к выполнению лабораторных и практических работ. Новосиб., СГУПС. 1988. 12 с.

16. Егоров М. Е. Основы проектирования машиностроительных заводов. М., 1969.

17. ОНТП-14 – 86. Нормы технологического проектирования предприятий машиностроения. М., 1987. 96 с.

18. Расчет режимов резания при механической обработке металлов и сплавов. Методическое пособие. Хабаровск. 1997. 83 с.

19. Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин и приборов в условиях массового, крупносерийного и среднесерийного типов производства. М., 1991. 158 с.

20. Общемашиностроительные нормативы времени для технического нормирования работ на металлорежущих станках, мелкосерийное и единичное производство. Ч. 1. М., 1967. 315 с.

21. Общемашиностроительные нормативы времени для технического нормирования работ на шлифовальных и доводочных станках (укрупненные). М., 1974. 112 с.

22. Нормативы для технического нормирования работ при автоматической электродуговой сварке под слоем флюса. М., 1954. 142 с.

23. ОНТП-14 – 90. Нормы технологического проектирования предприятий машиностроения. М., 1991. 115 с.

24. Ефремов В. В. Ремонт автомобилей. М., 1965.

25. Бежанов Б. Н. Пневматические механизмы. М., 1957.251 с.

26. Герц Е. В. Пневматические устройства и системы в машиностроении. М., 1981.

27. Гидравлическое и пневматическое оборудование общего назначения, изготавливаемое в СНГ, Литве, Латвии. М., 1982. 123 с.

28. Ковка и штамповка. Справочник. В 4-х т. М., 1985. Т. 2.

29. Сборник типовых инструкций по технике безопасности. М., 1994. 432 с.

30. ОСТ 32 – 9 – 81 ССБТ. Нормы искусственного освещения объектов железнодорожного транспорта. М., 1982. 40 с.

31. СНиП 11 – 4 – 79. Естественное и искусственное освещения. М., 1980. 48 с.

32. Расчет и проектирование искусственного освещения производственных помещений и открытых площадок. Методические указания к решению задач. Новосибирск. 1989. 30 с.

Рецензия

на дипломный проект студента СГУПСа Ббббббб Александра Олеговича на тему: «Технологический процесс восстановления коленчатых валов».

Дипломный проект представлен расчетно-пояснительной запиской объемом 92 с. и 8 чертежами формата А1.

Дипломный проект посвящен актуальной проблеме восстановлению чугунных коленчатых валов автотракторных двигателей. За основу автором взят способ восстановления наплавкой по защитной металлической оболочке. Технологический процесс по составу операций, принятому оборудованию и по технологической оснастке можно отнести к категории легко реализуемых, поэтому эта работа может быть внедрена в ремонтных дорожных мастерских. Технологический процесс проработан достаточно глубоко, принятые решения обоснованы расчетами. Разработанный стенд для обжима стальной оболочки позволяет в значительной степени механизировать операции сборки перед наплавкой.

В месте с тем следует отметить некоторые недостатки проекта:

- Предложенный участок для восстановления чугунных коленчатых валов не привязан к конкретному предприятию;

- Рабочие места на операциях сборочной и слесарной загружены не достаточно 3% и 4% соответственно.

- Конструкцию стенда желательно было спроектировать многопозиционным, что существенно сократило бы оперативное время.

Не смотря на указанные недостатки дипломный проект, заслуживает отличной оценки, а студент дипломник Ббббббб Александр Олегович присвоения квалификации инженера механика.

Начальник участка №2 цеха 10

ОАО Рррррр А.И.

16.06.99

Дата: 2019-07-30, просмотров: 402.