эксплуатации штампа.

Специальные требования безопасности [29].

Перед началом работы:

1. Привести в порядок рабочую одежду: застегнуть все пуговицы, заправить одежду так, чтобы не было развевающихся концов, убрать волосы под головной убор. Перед операцией вырубки из полосы, которую подают вручную или заправляют в автоматическую подачу, надеть наладонники.

2. Работу начинать на тех прессах, которые изучены рабочим и до которых он допущен.

3. Проверить и убедиться в исправности: всех частей пресса и правильности их взаимодействия; действии остановочно-пусковых приспособлений (рычагов, пусковых кнопок, педалей и т. д.); действия тормоза и муфты сцепления; заземляющего провода и контактов его соединения. Убедиться в правильности установки штампа при штамповке деталей на провал; В этом случае в плите стола пресса должно быть отверстие для выхода деталей и отходов.

4. Проверить наличие защитных ограждений на вращающихся механизмах, особенно обратив внимание на наличие ограждений опасной зоны пресса или штампа.

5. Проверить работу пресса на холостом ходу.

Во время работы:

1. Быть внимательным во время работы, не отвлекаться самому и не отвлекать других. Приступать к работе только на исправном прессе.

2. При застревании детали в штампе выключить пресс и сообщить об этом мастеру или наладчику.

3. Не переключать самостоятельно работу пресса с установленного наладчиком режима.

4. Не проводить самостоятельную наладку и какие-либо исправления у пресса или штампа.

5. При отлучке с рабочего места остановить пресс и выключить электромотор.

По окончании работ:

1. Выключить электромотор. Привести в порядок рабочее место и сдать его сменщику или мастеру.

2. Сообщить своему сменщику и мастеру о всех замеченных во время работы неисправностях.

Экономическая часть .

Технико-экономические показатели

Восстановления чугунных

Коленчатых валов.

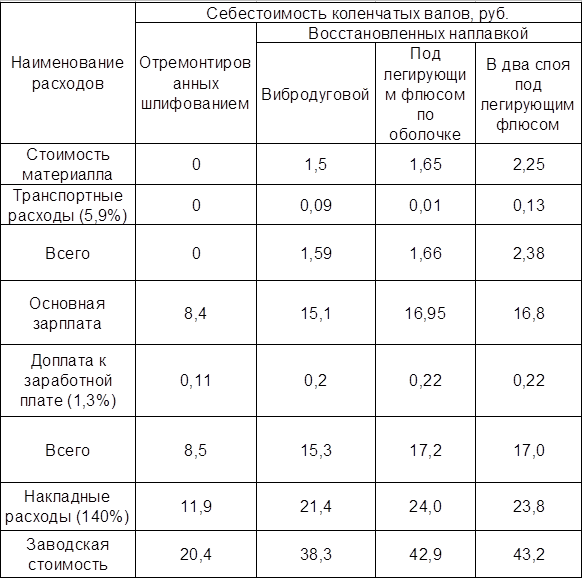

Себестоимость восстановленных чугунных коленчатых валов двигателя ЗМЗ-53А определена расчетом, приведенном в таблице 4.1 Данные себестоимости коленчатых валов отремонтированных шлифованием взяты в бухгалтерии ОАО НЗХК. Данные восстановления наплавкой взяты [3].

Таблица 4.1

Наименьшую стоимость имеют чугунные коленчатые валы,

отремонтированные шлифованием под ремонтные размеры, поэтому при восстановлении необходимо стремиться, чтобы наплавленный металл обеспечивал возможность использования всех ремонтных размеров.

Кроме себестоимости восстановленных чугунных коленчатых валов необходимо учитывать и другие показатели, в том числе износостойкость и возможность дальнейшего использования путем шлифования под ремонтные размеры.

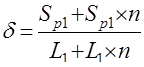

По методике Ефремова Е.Е. [24] каждый способ восстановления характеризуется при помощи стоимостного измерителя, выражающего затраты на деталь в рублях на 1000 км пробега автомобиля.

, ( 4.1 )

, ( 4.1 )

где, Sр – стоимость затрат на восстановление детали;

Х – коэффициент относительной износостойкости детали после ее восстановления;

Lнх – пробег автомобиля с отремонтированной деталью.

Lн – пробег автомобиля с новой деталью;

Износостойкость чугунных коленчатых валов двигателей ЗМЗ-53А новых, восстановленных шлифованием. Вибродуговой наплавкой. Наплавкой в два слоя под легирующим флюсом и в два слоя порошковой проволокой, под легирующим флюсом по оболочке находится примерно на одном уровне, поэтому коэффициент износостойкости принят равным единице. Новые и восстановленные чугунные коленчатые валы используют многократно. Учитывая это, стоимостной измеритель будет равен:

, (4.2 )

, (4.2 )

где Sр1-себестоимость восстановления;

Sр2- себестоимость ремонта шлифованием под ремонтные размеры;

L1-пробег автомобиля с восстановленным чугунным коленчатым валом;

L2-пробег автомобиля с чугунным коленчатым валом после ремонта шлифованием;

n-количество используемых ремонтных размеров;

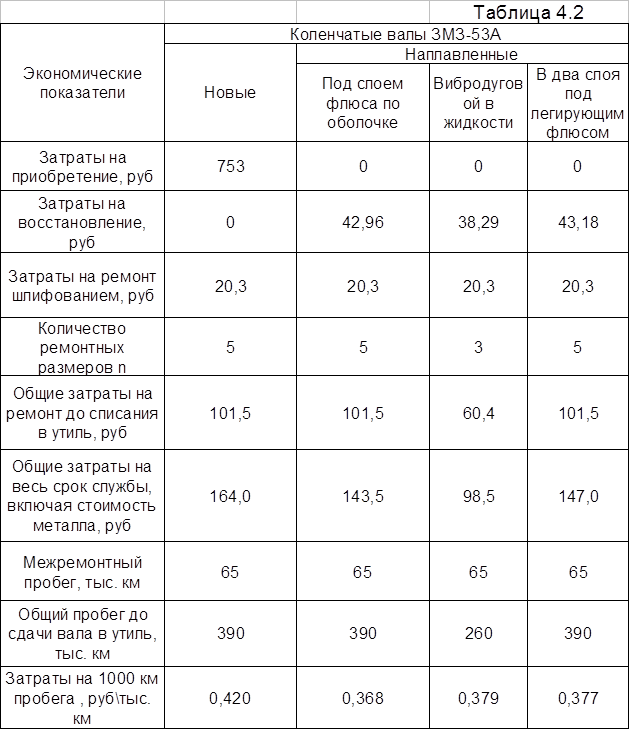

Средний пробег автомобиля с капитально отремонтированным двигателем составляет 65 тыс. км [3], после такого пробега значительная часть коленчатых валов имеет небольшие износы и некоторые из них пригодны для эксплуатации. Однако на авторемонтных заводах все коленчатые валы ремонтируют шлифованием под ближайшие ремонтные размеры, поэтому автомобили с восстановленными чугунными коленчатыми валами имеют один и тот же средний пробег 65 тыс. км , после чего коленчатые валы либо ремонтируют, либо выбраковывают.

Коленчатые валы, восстановленные вибродуговой наплавкой, вследствие увеличения количества пор по глубине слоя используют лишь до третьего ремонтного размера включительно и далее выбраковывают, т.е. n=3.

Новые чугунные коленчатые валы, наплавленные под слоем флюса по оболочке и под флюсом в два слоя вследствие деформации в период эксплуатации и неравномерного износа отдельных шеек, ремонтируют не более 5 раз, т.е. n=5. Таким образом, общий пробег автомобиля с чугунным коленчатым валом, восстановленным вибродуговой наплавкой составляет 65+65*3=260 тыс. км, а для остальных чугунных коленчатых валов 65+65*5=390 тыс. км пробега автомобиля.

Расчеты по определению затрат в рублях на 1000 км пробега автомобиля, с начала восстановления до выбраковки коленчатого вала, приведены в таблице 4.2.

Как видно из табл. 4.2 все способы наплавки экономически целесообразны, но поскольку технико-экономический коэффициент критерия выбора рационального способа при наплавке под легирующим флюсом по оболочке наименьший, значит, этот способ можно считать более приемлемым по сравнению с другими.

Охрана труда.

Дата: 2019-07-30, просмотров: 362.