Зарубежный опыт

С начала 1990 года в стране резко упали объемы автомобильных грузовых перевозок. Отсутствие финансирования государственных предприятий, либерализация цен в экономике, в том числе и не энергоресурсы привели к массовому падению производства. Высокая инфляция ликвидировала оборотные средства автохозяйств, содержание крупных автохозяйств, на несколько сот машин, стало экономически не выгодным.

Зарубежный опыт показывает [11], что в рыночной экономике наиболее эффективными становятся фирмы, которые выбрали узкую специализацию. Это либо автоперевозки, а значит гараж на 5-20 машин, либо авторемонтные работы, предприятие с наличием всего оборудования для ремонтных операций. Количество работающих на этих фирмах не превышает 25-50 человек. Во многих странах на уровне законодательства, через налоги и экономические льготы, поощряется создание именно таких, малых предприятий. Такой фирме легче приспособиться к любым изменениям на рынке. Здоровая конкуренция между этими фирмами подталкивает их к поиску и внедрению новых технологий и предоставлению больших услуг.

В настоящее время в стране большое количество грузовых автомашин находится в частных руках. Ремонт этих машин на крупных авторемонтных мастерских становится не выгодным в связи с большими накладными расходами ремонтного предприятия. Поэтому наличие мелких авторемонтных фирм с невысокими накладными расходами становится необходимостью.

Задачи дипломного проекта.

В настоящее время в производственных подразделениях МПС РФ существует потребность в надежном и не требующем высокотехнологического оборудования способе восстановления чугунных коленчатых валов ГАЗ – 53А. Для достижения этой цели необходимо решить следующие задачи:

Требуется разработать технологический процесс включающий в себя:

- Выбор оборудования и технологической оснастки;

- Расчет и выбор режимов восстановления;

- Техническое нормирование операций;

- Технологическую документацию;

- Проектирование участка;

- Разработку и расчет приспособлений;

- Технико-экономический расчет;

- Технику безопасности при проведении работ.

2. Проектирование технологического процесса

восстановления чугунного коленчатого вала

Двигателя ЗМЗ-53А.

2.1. Разработка маршрутного технологического процесса.

Для осуществления качественных наплавочных операций требуется произвести подготовку ремонтных поверхностей мойкой. Грязь, жировые и масляные пленки при сварочных и наплавочных работах приводят к образованию пор и трещин. Часто поступающие в ремонт валы из-за больших нагрузок испытываемых во время эксплуатации имеют повышенную деформацию. Для исправления этого дефекта требуется предусмотреть операцию правки. Шлифовку коренных шеек вала производят в центрах станка. Выполнения технологических требований по биению коренных шеек, каждый переход шлифовки производят за одну установку в центрах станка. Для этого в технологический процесс введена операция правки центровых фасок. Защитные оболочки устанавливаются на подготовленные поверхности шеек вала. Шейки вала должны иметь шероховатость не ниже Ra 1,25. Для этого шейки вала шлифуют на 1 мм меньше последнего ремонтного размера. Закрепление оболочек к шейкам вала производят сваркой. После закрепления оболочек требуется наплавить галтели шеек и после этого наплавить шейки вала. Обработку шеек вала под ремонтные размеры производят за два раза, черновым и чистовым шлифованием. Обработка отверстий масляных каналов производится перед чистовым шлифованием, чтобы не испортить номинальные размеры на слесарных операциях. При необходимости готовые коленчатые валы не прошедшие операцию контроля по биению коренных шеек правят на прессе. Для этого в технологическом процессе должна быть предусмотрена повторная операция правки. Восстановление номинальных размеров фланца маховика, шейки под шкив вентилятора и резьбы в отверстии под храповик производят токарным и слесарным способом. Для выполнения технических требований по шероховатости Ra 0,32 шейки коленчатых валов полируют. Для удаления жировых и масляных пленок, а также грязи и стружки коленчатые валы моют. Для предотвращения появления следов ржавчины коленчатые валы консервируют смазкой.

Технология восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1.

Таблица 2.1.

| Технология | ||

| Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А | ||

| автоматической наплавкой под легирующим флюсом по оболочке | ||

| Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 | ||

| Твердость НВ 196 - 203. Твердость шеек наплавки НRС 56 - 62. | ||

| № Перехода | Наименование операции, перехода | Оборудование, инструмент |

| 1 Мойка | ||

| Промыть коленчатый вал в горячем растворе каустической соды | Моечная машина | |

| 2 Слесарная | ||

| 1 | Установить коленчатый вал в тиски | |

| 2 | Отвернуть пробки грязеуловителей | Верстак слесарный |

| 3 | Снять и перевернуть коленчатый вал | тиски, ключи |

| 4 | Повторить переход 2 для остальных шатунных шеек | |

| 5 | Снять деталь | |

| 3 Очистка грязеуловителей | ||

| 1 | Установить коленчатый вал в тиски | Верстак слесарный |

| 2 | Выбить грязь из двух грязеуловителей | тиски, ключи |

| 3 | Перевернуть коленчатый вал | |

| 4 | Выбить грязь из двух оставшихся грязеуловителей | Металлический ерш |

| 5 | Снять деталь | |

| 6 | Поставить коленчатый вал на установку для промывки грязеуловителей | Установка для |

| 7 | Промыть грязеуловители | промывки грязеуловителей. |

| 8 | Снять деталь | |

| 4 Мойка | ||

| Промыть коленчатый вал в горячем растворе каустической соды | Моечная машина | |

| № Перехода | Наименование операции, перехода | Оборудование, инструмент |

| 5 Контроль | ||

| 1 | Установить коленчатый вал первой и пятой коренными шейками на призмы | Контрольная плита |

| 2 | Проверить биение третьей коренной шейки и при биении более 0,2 мм красить красной краской; такой вал подлежит правке на прессе | Призмы, индикатор, краска, кисть |

| 3 | Снять деталь | |

| 6 Правка | ||

| 1 | Установить вал в электропечь и нагреть до 400 градусов С | Электропечь |

| 2 | Вынуть вал из печи и установить вал первой и пятой коренными шейками на призмы пресса | Призмы, индикатор |

| 3 | Проверить биение третьей коренной шейки и выправить вал до биения не превышающего 0,2 мм | Пресс |

| 4 | Снять деталь | |

| 7 Центровка | ||

| 1 | Установить вал фланцем в патрон, а шейку под шестерню в люнет | Токарный станок, патрон 3х кулачковый |

| 2 | Выставить вал, обеспечив биение третьей коренной шейки не более 0,2 мм | Люнет, индикатор |

| 3 | Проверить резцом центровую фаску под углом 30 на глубину 3 мм | Резец ВК 8 |

| 4 | Снять деталь | |

| 8 Шлифование шатунных шеек под наплавку | ||

| 1 | Установить вал в центросмесители по 1 и 4 шатунной шейкам | Кругло-шлифовальный станок |

| 2 | Шлифовать 1 и 4 шейки до диаметра 57,5 мм | Центросмесители |

| 3 | Повторить переходы 1 и 2 для 2 и 3 шатунных шеек | Шлифовальный круг |

| 4 | Снять деталь | ЭСТ-25 (60) К |

| 9 Шлифование коренных шеек под наплавку | ||

| 1 | Установить вал в центра станка | Кругло-шлифовальный станок |

| 2 | Шлифовать все коренные шейки до диаметра 67,5 мм | Центра |

| 3 | Снять деталь | Микрометр 50-75 мм |

| 10 Прихватка оболочек к коренным шейкам | ||

| 1 | Надеть оболочку на 1 шейку вала | Металлическая |

| 2 | Вставить вал с оболочкой в зажимные кольца стенда | оболочка |

| 3 | Выставить оболочку | Стенд для зажима |

| 4 | Опустить вал | Полуавтомат А547р |

| 5 | Включить пневмокамеру | |

| 6 | Прихватить оболочку | |

| 7 | Выключить пневмокамеру | |

| 8 | Поднять вал | |

| 9 | Повторить переходы 1 - 8 для остальных коренных шеек | |

| 11 Контроль | ||

| Легким постукиванием металлического стержня проверить | Металлический | |

| плотность прилегания оболочек. При не плотном прилегании | стержень | |

| зубилом удалить оболочку и надеть новую. | ||

| 12 Заварка стыка оболочки | ||

| 1 | Положить коленчатый вал на стол для прижатия оболочек | См. опер. 10 |

| 2 | Проварить стыки оболочек | |

| № Перехода | Наименование операции, перехода | Оборудование, инструмент |

| 13 Прихватка оболочек к шатунным шейкам | ||

| Повторить все переходы операции 10 | См. опер. 10 | |

| 14 Контроль | ||

| Повторить переходы операции 11 | См. опер. 11 | |

| 15 Заварка стыка | ||

| Повторить переходы операции 12 | ||

| 16 Слесарная | ||

| Завернуть пробки в грязеуловители | См. опер. 2 | |

| 17 Наплавка галтелей коренных шеек в углекислом газе | ||

| 1 | Установить вал на станок шейкой под шкив вентилятора | Установка для |

| в патрон и отверстием во фланце в центр задней бабки | наплавки валов | |

| 2 | Очистить шейки от грязи и масла | Мундштук для |

| 3 | Наплавить левые галтели всех коренных шеек | наплавки валов |

| 4 | Повернуть мундштук на 180 градусов | Патрон |

| 5 | Наплавить правые галтели всех коренных шеек | |

| 6 | Снять деталь | |

| 18 Наплавка галтелей шатунных шеек в углекислом газе | ||

| 1 | Установить вал в центросмесители | Центросмесители |

| 2 | Наплавить левые галтели 1 и 4 шейки | Мундштук для |

| 3 | Повернуть мундштук на 180 градусов | наплавки валов |

| 4 | Наплавить правые галтелей 1 и 4 шатунных шеек | Установка для |

| 5 | Повторить переходы 1,2,3,4 для 2 и 3 шатунных шеек | наплавки валов |

| 6 | Снять деталь | |

| 19 Наплавка коренных шеек под флюсом | ||

| Флюс АН 348 +3,5% феррохрома +4% графита | ||

| 1 | Установить вал шейкой под шестерню в патрон и | Установка для |

| 2 | отверстием во фланце в центр задней бабки | наплавки валов |

| 3 | Очистить шейки от грязи и ржавчины | |

| 4 | Зачистить места прихваток и наплавки галтелей | Наждачное полотно |

| 5 | Пробить бородком оболочки над отверстиями масляных | |

| каналов | 15% жидкого стекла | |

| 6 | Закрыть отверстия масляных каналов графитовой пастой | 85% графита |

| 7 | Наплавить шейку до диаметра 72,9 -1,1 мм | |

| 8 | Повторить переход 7 для остальных шеек | |

| 9 | Снять деталь | |

| 20 Наплавка шатунных шеек | ||

| 1 | Установить коленчатый вал в центросмесители | |

| 2 | Очистить шейки от грязи и ржавчины | |

| 3 | Зачистить места прихваток и наплавки галтелей | |

| 4 | Пробить бородком оболочки над отверстиями масляных | |

| 5 | Закрыть отверстия масляных каналов графитовой пастой | См. опер.19 |

| 6 | Наплавить 1 шатунную шейку до диаметра 62,9-1,1 мм | |

| 7 | Повторить переход 6 для 4 шейки | |

| 8 | Повторить переходы 1-6 для 2 и 3 шатунных шеек | |

| 9 | Снять деталь | |

| № Перехода | Наименование операции, перехода | Оборудование, инструмент |

| 21 Предварительное шлифование шатунных шеек | ||

| 1 | Установить коленчатый вал в центросмесители по 1 и 4 | |

| шатунным шейкам | ||

| 2 | Шлифовать 1 шатунную шейку до диаметра 60,8-0,2 мм | См. опер.8 |

| 3 | Повторить переход 2 для 4 шатунной шейки | |

| 4 | Повторить переход 1 и 2 для 2 и 3 шатунных шеек | |

| 5 | Снять деталь | |

| 22 Контроль | ||

| Проверить качество наплавленного слоя; поры, раковины, | ||

| трещины и шлаковые включения не допускаются; на | ||

| бракованных шейках сошлифовать металл и наплавить | ||

| новый под легирующим флюсом по оболочке | ||

| 23 Предварительное шлифование коренных шеек | ||

| 1 | Установить коленчатый вал в центр станка | |

| 2 | Шлифовать коренные шейки до диаметра 70,8-0,2 мм | См. опер. 9 |

| 3 | Снять деталь | |

| 24 Контроль | ||

| Проверить качество наплавленного слоя; поры, раковины, | ||

| трещины и шлаковые включения не допускаются; на | ||

| бракованных шейках сошлифовать металл и наплавить | ||

| новый под легирующим флюсом по оболочке | ||

| 25 Обработка отверстий масляных каналов | ||

| 1 | Установить коленчатый вал в коренные постели блока | Вертикально- |

| двигателя ЗМЗ 53А на столе сверлильного станка | сверлильный станок | |

| 2 | Раз зенковать отверстия масляных каналов на всех | Технологический |

| шатунных шейках | блок двигателя | |

| 3 | Раз зенковать отверстия масляных каналов на всех | ЗМЗ-53А |

| коренных шейках | Сверло диаметром | |

| 4 | Продуть отверстия | 14 мм |

| 5 | Снять деталь | |

| 26 Контроль | ||

| Проверить качество раззенковки масляных отверстий | ||

| 27 Окончательное шлифование шатунных шеек | ||

| 1 | Установить коленчатый вал в центросмесители | |

| 2 | Шлифовать 1 шатунную шейку до диаметра 60-0,013 мм | |

| 3 | Повторить переход 2 для 4 шатунной шейки | См. опер. 8 |

| 4 | Повторить переходы1,2,3 для 2 и 3 шатунных шеек | |

| 5 | Снять деталь | |

| 28 Окончательное шлифование коренных шеек | ||

| 1 | Установить коленчатый вал в центра кругло-шлифовального | |

| станка | См. опер. 9 | |

| 2 | Шлифовать коренные шейки до диаметра 70-0,013 мм | |

| 3 | Снять деталь | |

| № Перехода | Наименование операции, перехода | Оборудование, инструмент |

| 29 Контроль | ||

| 1 | Установить коленчатый вал 1 и 5 коренными шейками на | |

| призмы | Призмы | |

| 2 | Произвести наружный осмотр. Поры, трещины, раковины и | Индикатор |

| шлаковые включения не допускаются | Скобы | |

| 3 | Проверить диаметры шеек | |

| 4 | Проверить твердость на 1 коленчатом вале из партии | |

| Твердость должна быть НRС 56-62 | ||

| 5 | Проверить биение 3 коренной шейки, шейки под | |

| распределительную шестерню, шейку под шкив вентиля- | ||

| тора, торцевое биение фланца. | ||

| 30 Правка | ||

| 1 | Установить коленчатый вал крайними шейками на призмы | Пресс |

| 2 | Проверить биение 3 коренной шейки | Приспособление |

| 3 | Править коленчатый вал, биение не более 0,05 мм | для правки |

| 4 | Снять деталь | Индикатор |

| 31 Исправление фланца крепления маховика | ||

| 1 | Торцевать торцовую поверхность фланца со стороны | Патрон 3х кулачковый |

| маховика как чисто, обеспечив биение торца не | Люнет | |

| более 0,04 мм | Индикатор | |

| 2 | Проверить резцом центровую фаску 60 градусов на | Резец подрезной ВК8 |

| глубину 2,5 мм | Резец проходной ВК8 | |

| 3 | Снять фаску 3 x 45 по кромке фланца | Фаскомер |

| 4 | Снять деталь | |

| 32 Исправление отверстия во фланце под подшипник | ||

| 1 | Закрепить шейку коленчатого вала под распределительную | Патрон 3х кулачковый |

| шестерню в патрон и 5 шейку вала в люнет | Люнет | |

| 2 | Выверить биение по средней шейке. Биение не должно | |

| превышать 0,05 мм | Индикатор | |

| 3 | Расточить отверстие под ремонтную втулку до диаметра | Резец расточной ВК8 |

| 44+0,05 на длину 13 мм | Нутромер | |

| 4 | Притупить острые кромки | Шабер |

| 5 | Снять деталь | |

| 33 Слесарная | ||

| 1 | Закрепить коленчатый вал в тиски | Слесарный верстак |

| 2 | Запрессовать ремонтную втулку с размерами : | Оправка, молоток |

| Наружный диаметр 44,06 +0,02 мм | Тиски, медные | |

| Внутренний диаметр 38,5 +0,5 | прокладки | |

| Линейный размер 13 -0,3 мм | ||

| 3 | Снять деталь | |

| 34 Расточка отверстия | ||

| 1 | Закрепить коленчатый вал за шейку под ступицу шкива в | Индикатор |

| патрон и 5 шейкой в люнет | Резец расточной ВК8 | |

| 2 | Выверить биение по средней шейке. Биение не должно | Резец проходной ВК8 |

| превышать 0,05 мм | Нутромер | |

| 3 | Расточить отверстие во втулке под номинальный размер | Фаскомер |

| до диаметра 40 -0,012,-0,028 мм | ||

| 4 | Снять фаску 2,5 x 60 градусов по кромке втулки | |

| 5 | Снять вал | |

| № Перехода | Наименование операции, перехода | Оборудование, инструмент |

| 35 Восстановление шейки под шкив вентилятора | ||

| 1 | Установить вал фланцем крепления маховика в патрон, 1 | Патрон 3х кулачковый |

| коренной шейкой в люнет, хвостовик поджать центром | Люнет | |

| 2 | Выверить биение по средней шейке. Биение не должно | Индикатор |

| превышать 0,05 мм | ||

| 3 | Произвести накатку наружной поверхности шейки под шкив | Накатка-рифление |

| вентилятора | прямое | |

| 4 | Проточить шейку под ступицу шкива вентилятора до | Резец проходной ВК8 |

| номинального диаметра 38 +0,020, +0,003 мм | Скоба | |

| 5 | Снять деталь | |

| 36 Прогонка резьбы в отверстии под храповик при срыве | ||

| резьбы до пяти ниток | ||

| 1 | Закрепить коленчатый вал в тиски | Верстак слесарный |

| 2 | Прогнать резьбу М27x2 в отверстии под храповик по всей | Тиски, медные |

| длине | прокладки | |

| 3 | Снять коленчатый вал | Метчик М27x2 |

| 4 | Проверить качество прогонки резьбы | Вороток |

| 37 Нарезка ремонтной резьбы в отверстии под храповик | ||

| при срыве резьбы более пяти ниток | ||

| 1 | Закрепить коленчатый вал фланцем в патрон и 1 шейкой | Патрон 3х кулачковый |

| в люнет | Люнет | |

| 2 | Выверить биение по средней шейке. Биение не должно | Индикатор |

| превышать 0,05 мм | ||

| 3 | Рассверлить отверстие с сорванной резьбой до диаметра | Сверло диаметром |

| 27,7 +0,1 на длину 38 мм | 27,7мм | |

| 4 | Рассверлить отверстие до диаметра 31мм на глубину 6 мм | Сверло 31мм |

| 5 | Нарезать ремонтную резьбу М30x2 на глубину 29 мм | Метчик М30x2 |

| 6 | Проточить фаску 3x30 градусов | Вороток |

| 7 | Снять коленчатый вал | Резец расточной ВК8 |

| 38 Контроль | ||

| Проверить резьбу М30x2 и фаску 3x30 | Пробка резьб. М30х2 | |

| 39 Полирование шеек | ||

| 1 | Установить коленчатый вал в центра станка | Приспособление |

| 2 | Полировать коренные и шатунные шейки вала | для полировки |

| 40 Мойка | ||

| Продуть и промыть коленчатый вал | Керосин, | |

| Сжатый воздух | ||

| 41 Комплектация | ||

| Смазать коленчатый вал, завернуть в промасленную | Масло для АИ-20 | |

| бумагу и отправить на склад | Промасленная бумага | |

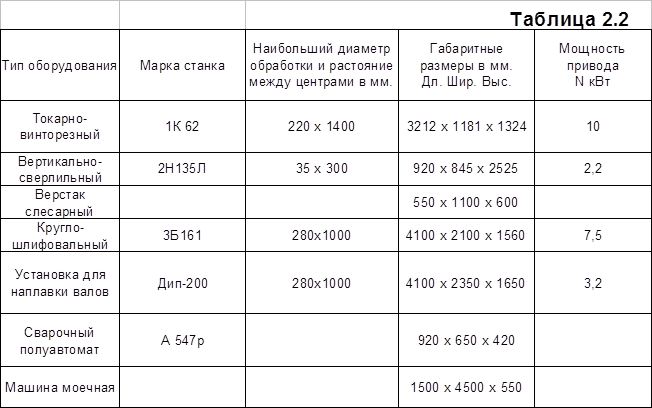

2.2. Выбор оборудования и технологической оснастки.

Принимаю для технологического процесса восстановления чугунных коленчатых валов следующее оборудование:

2.3. Расчет и выбор режимов восстановления

и механической обработки.

2.3.1. Выбор и обоснование технологического

маршрута механической обработки

коренных и шатунных шеек.

При черновом шлифовании производится большой съем металла, что неизбежно приводит к появлению внутренних напряжений. Чтобы избежать деформаций вала обработку шеек коленчатых валов необходимо производить в следующей последовательности:

1. Предварительное шлифование шатунных шеек;

2. Предварительное шлифование коренных шеек;

3. Зенкование отверстий масляных каналов;

4. Окончательное шлифование шатунных шеек;

5. Окончательное шлифование коренных шеек;

6. Полирование шеек.

В любом другом порядке шлифования вал деформируется, и соосность коренных шеек нарушается, в связи с этим приходится вводить дополнительную правку чугунного коленчатого вала.

2.3.2. Расчет промежуточных размеров, назначение

припусков на механическую обработку.

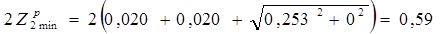

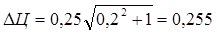

Величина припусков найдена расчетно-аналитическим методом [15].

Расчет начат с нахождения припуска на чистовое шлифование.

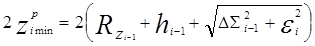

Расчетный минимальный припуск:

(2.1)

(2.1)

где  - высота микро неровностей;

- высота микро неровностей;

- толщина дефектного слоя;

- толщина дефектного слоя;

- суммарное отклонение расположения обрабатываемой поверхности.

- суммарное отклонение расположения обрабатываемой поверхности.

- погрешность установки. При обработке в центрах

- погрешность установки. При обработке в центрах  = 0.

= 0.

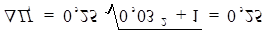

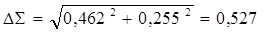

, (2.2)

, (2.2)

где  - отклонение оси от прямолинейности;

- отклонение оси от прямолинейности;

- погрешность центрирования;

- погрешность центрирования;

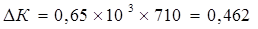

, (2.3)

, (2.3)

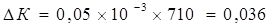

где  - удельная кривизна детали. Для чистового шлифования принято

- удельная кривизна детали. Для чистового шлифования принято  =0,05 мм;

=0,05 мм;

L – длина заготовки, мм. Принято L=710 мм.

, (2.4)

, (2.4)

Все данные для расчетов (Rz, TD, h) взяты из [15 табл. 2,3 стр. 4]

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

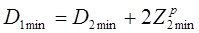

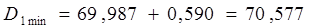

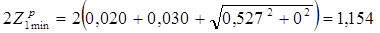

Расчетные минимальные размеры определены путем прибавления соответствующего расчетного припуска:

, (2.5)

, (2.5)

где  - минимально допустимый диаметр коренной шейки на чистовой операции,

- минимально допустимый диаметр коренной шейки на чистовой операции,  = 69,987 мм;

= 69,987 мм;

-минимально допустимый размер коренной шейки на черновой операции.

-минимально допустимый размер коренной шейки на черновой операции.

мм;

мм;

Допуск на размер данного перехода составляет 0,2 мм, поэтому  округляем до 70,6 мм;

округляем до 70,6 мм;

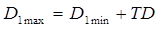

, (2.6)

, (2.6)

мм;

мм;

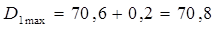

Припуск на черновое шлифование:

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

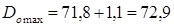

мм;

мм;

Допуск на размер данного перехода составляет 1,1 мм, поэтому  округляем до 71,8 мм.

округляем до 71,8 мм.

мм;

мм;

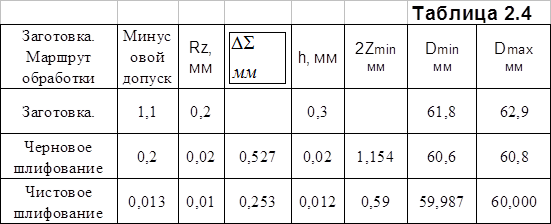

Полученные данные заносим в табл. 2.3.

Расчет припусков и промежуточных размеров для шатунных шеек чугунного коленчатого вала произведено аналогично коренным. Результаты вычислений вносим в табл. 2.4.

Окончательно принимаем размеры для наплавки:

Шатунных шеек – диаметр 62,9-1,1 мм;

Коренных шеек – диаметр 72,9-1,1 мм;

Для чернового шлифования:

Шатунных шеек – диаметр 60,8- 0,2 мм;

Коренных шеек – диаметр 70,8-0,2 мм;

2.3.3. Расчет режимов резания при механической обработке

шеек чугунного коленчатого вала.

Черновое шлифование коренных шеек.

Требуемый диаметр: 70,8-0,2 мм;

Диаметр шлифуемой детали: 72,9-1,1 мм;

Используется кругло – шлифовальный станок 3Б161.

Длина обрабатываемой шейки: Lш – 30,5 мм;

Количество шеек – 5.

Выбран шлифовальный круг – ЭСТ (25 – 60) К.

Диаметр круга Dк – 600 мм;

Ширина круга Вк – 20 мм;

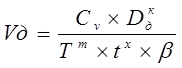

Расчетная скорость вращения детали:

, (2.7)

, (2.7)

где Dд – диаметр шлифуемой поверхности, мм;

Т – стойкость шлифовального круга. Принято Т=40 мин;

t – глубина шлифования, мм.

Значения (Сv, k, m, t. x,  ) приняты по [18, табл.36].

) приняты по [18, табл.36].

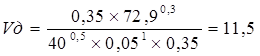

м/мин;

м/мин;

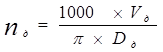

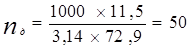

Расчетная частота вращения детали:

, (2.8)

, (2.8)

об/мин.

об/мин.

- частота вращения детали находится в пределах паспортных данных станка.

- частота вращения детали находится в пределах паспортных данных станка.

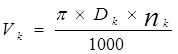

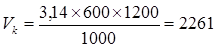

Скорость вращения шлифовального круга:

, (2.9)

, (2.9)

где Dк – диаметр шлифовального круга, мм;

- частота вращения шлифовального круга. Принято по паспортным данным станка

- частота вращения шлифовального круга. Принято по паспортным данным станка  - 1200 об/мин.

- 1200 об/мин.

м/мин;

м/мин;

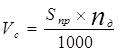

Скорость перемещения стола:

, (2.10)

, (2.10)

где Sпр – перемещение обрабатываемой детали вдоль ее оси за один оборот;

, (2.11)

, (2.11)

где Вк – ширина шлифовального круга, мм;

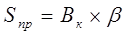

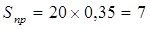

- расчетный коэффициент шлифования. Для предварительной обработки

- расчетный коэффициент шлифования. Для предварительной обработки  = 0,35 [18 табл. 34].

= 0,35 [18 табл. 34].

мм/об;

мм/об;

мм/мин;

мм/мин;

Полученное значение Vc = 0,35 мм/мин находится в пределах скоростей перемещения стола, указанных в паспортных данных выбранного станка.

Основная нагрузка при шлифовании приходится на черновое шлифование. Потребная мощность на вращение шлифовального круга:

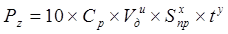

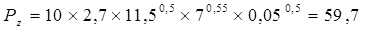

Тангенциальная сила резания:

, (2.12)

, (2.12)

Значения ( Ср, u, x, у) взяты из [18 табл. 39].

Н;

Н;

Эффективная мощность на вращение шлифовального круга:

, (2.13)

, (2.13)

кВт;

кВт;

Потребная мощность:

, (2.14)

, (2.14)

где  - К.П.Д. шлифовального станка. Принято

- К.П.Д. шлифовального станка. Принято  = 0,75.

= 0,75.

кВт;

кВт;

Мощности выбранного станка достаточно для чернового шлифования на выбранных режимах.

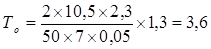

Основное технологическое время:

, (2.15)

, (2.15)

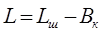

где L – длина продольного хода детали, мм;

, (2.16)

, (2.16)

где Lш – длина обрабатываемой поверхности, мм;

Вш – ширина круга, мм

L = 30,5 – 20 = 10,5 мм;

h – припуск на обработку, мм;

к – коэффициент, учитывающий точность шлифования и износ круга. По данным [18] при черновом шлифовании к = 1,3 – 1,4, принято к = 1,3; при чистовом шлифовании к = 1,3 – 1,7, принято к = 1,5.

мин;

мин;

Время, затраченное на 5 шеек:

мин;

мин;

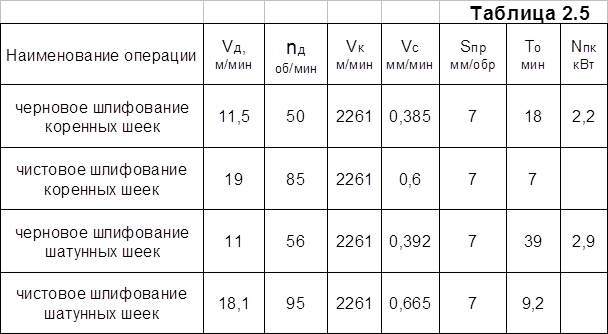

Расчет шатунных коленчатых шеек произведен аналогично. Полученные результаты внесены в табл. 2.5.

2.4. Техническое нормирование операций

технологического процесса.

Расчет норм времени произведен по общемашиностроительным нормам [19, 20, 21, 22].

Тшт = То + Тв + Тобс + Тф , (2.17)

где Тшт – штучное время, мин;

То – основное (техническое) время, мин;

Тв – вспомогательное время на установку и снятие детали с оборудования, мин.

Тобс – время на обслуживание рабочего места и оборудования, мин. Принято 5% от (То + Тв).

Тф – время на физические надобности и отдых, мин. Принято 5% от (То + Тв).

Расчет штучного времени на операции №23 чернового шлифования коренных шеек:

По [21 карта №3] время на установку и снятие детали при обработке в центрах t = 1,5 мин.;

Тф = Тобс =  мин;

мин;

Тш = 18+1,5+0,98+0,98 = 21,5 мин.

Расчет остальных операций произведен аналогично. Все полученные данные приведены в табл. 2.6.

| Таблица 2.6 | |||||||||

| Название операций | Оборудование | № операции | Основное (технологическое) время в мин. | Вспомогательное время на установку и снятие детали в мин. | Оперативное время в мин. | Время на обслуживание рабочего места в мин.5% от Tе | Время на отдых в мин. 5% от Tе | Норма штучного времени в мин | Режимы обработки |

| То. | Тв. | Tе=To+Tв | Тоб. | Тф | Тшт. | ||||

| Мойка | Моечная машина | 1 | 15 | 2,2 | 17,2 | 0,86 | 0,75 | 18,81 | Температура 70-90 С Сода каустическая 10-15 гр. на 10л. |

| Моечная машина | 4 | 15 | 2,2 | 17,2 | 0,86 | 0,75 | 18,81 | Температура 70-90 С Сода каустическая 10-15 гр. на 10л. | |

| Ванна моечная | 40 | 15 | 2,2 | 17,2 | 0,86 | 0,75 | 18,81 | Керосин | |

| Итого | 51,6 | 56,43 | |||||||

| Слесарная | Верстак | 2 | 1,56 | 0,00 | 1,56 | 0,08 | 0,09 | 1,73 | |

| Верстак | 3 | 1,18 | 0,00 | 1,18 | 0,06 | 0,07 | 1,31 | ||

| Пресс | 6 | 0,51 | 0,00 | 0,51 | 0,03 | 0,03 | 0,56 | ||

| Верстак | 16 | 0,55 | 0,00 | 0,55 | 0,03 | 0,03 | 0,61 | ||

| 2H135Л | 25 | 1,24 | 2,60 | 3,84 | 0,06 | 0,07 | 3,98 | S-200 об\мин | |

| Пресс | 30 | 0,51 | 0,00 | 0,51 | 0,03 | 0,03 | 0,57 | ||

| Верстак | 33 | 0,44 | 0,00 | 0,44 | 0,02 | 0,03 | 0,49 | ||

| Верстак | 36 | 0,90 | 0,00 | 0,90 | 0,05 | 0,05 | 1,00 | ||

| Верстак | 41 | 0,47 | 0,00 | 0,47 | 0,02 | 0,03 | 0,52 | ||

| Итого | 9,95 | 10,76 | |||||||

| Продолжение таблицы 2.6 | |||||||||

| Токарная | 1К 62 | 7 | 0,60 | 4,20 | 4,80 | 0,03 | 0,04 | 4,87 | S 200 об\мин |

| 31 | 3,50 | 3,80 | 7,30 | 0,18 | 0,21 | 7,69 | S 280 об.мин V 0,16 мм\об | ||

| 32 | 1,75 | 4,20 | 5,95 | 0,09 | 0,11 | 6,14 | S 220 об.мин V 0,1 мм\об | ||

| 34 | 2,05 | 4,20 | 6,25 | 0,10 | 0,12 | 6,48 | S 280 об.мин V 0,1 мм\об | ||

| 35 | 5,85 | 4,20 | 10,05 | 0,29 | 0,35 | 10,69 | Накатка S 50 об\мин V 0,2 мм\об Проточка S 220 об\мин V 0,16 мм\об | ||

| 37 | 4,15 | 3,80 | 7,95 | 0,21 | 0,25 | 8,41 | S 250 об\мин V 0,2 мм\об | ||

| 39 | 35,00 | 4,20 | 39,20 | 1,75 | 2,10 | 43,05 | S 400 об\мин | ||

| Итого | 81,50 | 87,32 | |||||||

| Шлифование | 3Б161 | 8 | 21,80 | 4,20 | 26,00 | 1,30 | 1,30 | 28,60 | Частота вращения детали nд 55об\мин Скорость перемещения стола Vc 0,385 мм\об Скорость вращения шлифовального круга Vк 754 м\мин |

| 9 | 12,50 | 4,20 | 16,70 | 0,84 | 0,84 | 18,37 | |||

| 21 | 39,00 | 4,20 | 43,20 | 2,16 | 2,16 | 47,52 | |||

| 23 | 18,00 | 1,50 | 19,50 | 0,98 | 0,98 | 21,45 | |||

| 27 | 9,20 | 4,20 | 13,40 | 0,67 | 0,67 | 14,74 | |||

| 28 | 7,00 | 2,50 | 9,50 | 0,48 | 0,48 | 10,45 | |||

| Итого | 128,30 | 141,13 | |||||||

| Сварка | Полуавтомат А547р | 10 | 2,00 | 16,50 | 18,50 | 0,10 | 0,12 | 18,72 | Напряжение 19-20В Сила тока 120А Скорость вращения вала 2 об\мин Скорость подачи электродной проволоки 1,4-1,6 м\мин |

| 12 | 1,80 | 16,50 | 18,30 | 0,09 | 0,11 | 18,50 | |||

| 13 | 1,60 | 13,20 | 14,80 | 0,08 | 0,10 | 14,98 | |||

| 15 | 1,50 | 13,2 | 14,70 | 0,08 | 0,09 | 14,87 | |||

| Итого | 66,30 | 67,06 | |||||||

| Наплавка | Установка для наплавки | 17 | 11,40 | 3,8 | 15,20 | 0,57 | 0,68 | 16,45 | Напряжение 20-22В Сила тока 120-150А Скорость вращения вала 2,5-3 об\мин Шаг наплавки 3,5 мм\об Скорость подачи электродной проволоки 1,4-1,6 м\мин Смещение электрода с зенита 8-10 мм Вылет электрода 15-20 мм |

| 18 | 8,80 | 7,6 | 16,40 | 0,44 | 0,53 | 17,37 | |||

| 19 | 45,50 | 6,6 | 52,10 | 2,28 | 2,73 | 57,11 | |||

| 20 | 56,40 | 8,6 | 65,00 | 2,82 | 3,38 | 71,20 | |||

| Итого | 148,70 | 162,13 | |||||||

2.5. Технологическая документация на

технологический процесс.

2.5.1. Маршрутная карта технологического

процесса

Операции:

1. Мойка; 2. Слесарная; 3. Слесарная; 4. Мойка; 5. Контрольная;

7. Слесарная; 7. Токарная; 8. Шлифовальная; 9. Шлифовальная;

10. Сварочная; 11. Контрольная; 12. Сварочная; 13. Сварочная;

14. Контрольная; 15. Сварка; 16. Слесарная; 17. Наплавочная;

18. Наплавочная; 19. Наплавочная; 20. Наплавочная;

21. Шлифовальная; 22. Контрольная; 23. Шлифовальная;

24. Контрольная; 25. Слесарная; 26. Контрольная; 27. Шлифовальная;

28. Шлифовальная; 29. Контрольная; 30. Слесарная; 31. Токарная;

32. Токарная; 33. Слесарная; 34. Токарная; 35. Токарная;

36. Слесарная; 37. Токарная; 38. Контрольная; 39. Токарная;

40. Мойка; 41. Комплектовочная.

2.5.2. Операционная карта механической обработки

чернового шлифования коренных шеек

чугунного коленчатого вала.

Операционная карта приведена в табл. 2.7.

Дата: 2019-07-30, просмотров: 360.