Содержание

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ПАТЕНТНЫЙ ПОИСК

1.1 Характеристика объекта разработки

1.2 Регламент поиска

1.3 Отчет о патентном поиске

1.4 Библиографический перечень в процессе поиска информации

1.5 Аннотация отобранной в процессе поиска информации

1.6 Вывод

2. ОБЩАЯ ЧАСТЬ

2.1 Расчет металлоконструкции лифта

2.1.1 Назначение и устройство кабины лифта

2.1.2 Устройство и расчет каркаса кабины

2.1.3 Устройство и расчет пола кабины

2.1.4 Расчет направляющих башмаков

2.2 Расчет направляющих

3. СПЕЦЧАСТЬ

3.1 Расчет и подбор каната

3.2 Определение массы подвижных частей механизма подъема

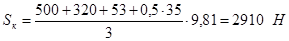

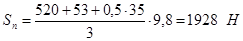

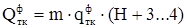

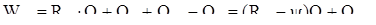

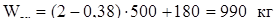

3.2.1 Расчет веса кабины

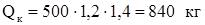

3.2.2 Расчет противовеса

3.2.2.1 Назначение, конструкция и устройство

3.2.2.2 Определение массы противовеса

3.2.2.3 Расчет металлоконструкций каркаса противовеса

3.2.3 Расчет массы подвесного кабеля

3.3 Расчет диаметра канатоведущего шкива и обводных блоков

3.4 Расчет канатоведущего шкива в системе автоматизированного проектирования APM WinMachine

3.5 Расчет тяговой способности канатоведущего шкива

3.6 Расчет электродвигателя

3.7 Расчет редуктора

3.8 Расчет тормоза лебедки

3.9 Электрическая часть

3.9.1 Расчет электродвигателя

3.9.2 Электрическая схема лифта

4. ПРОИЗВОДСТВЕННАЯ БЕЗОПАСНОСТЬ

4.1 Введение

4.2 Анализ вредных и опасных производственных факторов при эксплуатации проектируемого оборудования

4.3 Мероприятия по устранению и уменьшению действия опасных и вредных факторов

4.4 Инженерный расчет по обеспечению безопасных условий труда

4.3.1 Расчет заземления

4.3.2 Расчет освещения

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Оценка технической целесообразности конструкции лифта

5.1.1 Выбор перечня показателей, оценки технического уровня конструкции

5.1.2 Оценка весомости (значимости) показателя 87

5.1.3 Расчет комплексного показателя технического уровня и качества конструкции

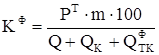

5.2 Расчет трудоемкости ОКР

5.3 Расчет временных и стоимостных затрат на проектирование лифта

5.4 Прогнозирование себестоимости лифта

5.4.1 Расчет затрат на основные материалы

5.4.2 Расчет затрат на комплектующие покупные

5.4.3 Расчет затрат на основные материалы в целом по лифту

5.4.4 Расчет затрат на заработную плату производственных рабочих

5.4.5 Расчет полной себестоимости лифта

5.5 Определение лимитной цены лифта

5.6 Расчет уровня капитальных вложений в НИОКР и освоение производства

5.7 Оценка экономической эффективности конструкции

5.8 Сводные показатели оценки экономической целесообразности конструкции

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Введение

Лифт стал неотъемлемой частью искусственно созданной среды обитания человека. Практически за одно столетие удалось создать полностью автоматизированную систему внутреннего транспорта пассажиров и грузов в зданиях и сооружениях, которая надежно функционирует, не требуя от людей специальных знаний и предварительной подготовки.

В России, в странах ближнего и дальнего зарубежья успешно функционирует огромный парк лифтов различного конструктивного исполнения, который обеспечивает нужды коммунального хозяйства, промышленных предприятий и сложных сооружений общественного и специального назначения.

Расширяющиеся потребности общественного развития требуют непрерывного совершенствования средств внутреннего транспорта зданий и сооружений на основе современных научно-технических достижений.

В данном дипломе представлен проект пассажирского лифта с нижним расположением привода грузоподъемностью 500 кг со скоростью движения кабины 1 м/с с разработкой лебедки.

Основу механизма подъема проектируемого лифта составляет канатная система передачи движения кабине (противовесу) и устройства привода для перемещения канатов в виде лебедки.

В целях обеспечения безопасности эксплуатации лифта к лифтовым лебедкам предъявляется ряд специфических требований:

– конструкция лебедки должна быть рассчитана на нагрузки, действующие в эксплуатационных, испытательных и аварийных режимах;

– между канатоведущим органом лебедки и тормозом должна быть неразмыкаемая кинематическая связь;

– лебедка должна оборудоваться автоматически действующим нормально-замкнутым колодочным тормозом.

– тормозной момент должен создаваться при помощи пружин или груза (применение ленточных тормозов не допускается);

– свободные концы вращающихся валов должны быть ограждены от случайного прикосновения;

– лебедка должна оборудоваться системой ручного привода движения кабины с помощью штурвала, постоянно закрепленного на валу или съемного;

– в конструкции лебедки должно быть установлено устройство ручного отключения тормоза с самовозвратом в заторможенное состояние после прекращения ручного воздействия;

– на лебедке должно быть указано направление вращения штурвала для подъема и спуска кабины лифта;

– усилие ручного воздействия на штурвал не должно превышать 235 Н при подъеме кабины с расчетным грузом;

– при снятии кабины с ловителей с помощью ручного привода прикладываемое усилие не должно превышать 640 Н;

Конструкция лифтовой лебедки должна обеспечивать:

– безопасность применения;

– надежность и безотказность работы;

– бесшумность и низкую виброактивность;

– допустимый уровень ускорений;

– требуемую точность остановки кабины.

В целях снижения трудоемкости технического обслуживания и ремонтных работ конструкция лебедки должна иметь минимальную массу и компактные габариты.

Лифтовые лебедки можно классифицировать по следующему ряду характерных признаков:

– По типу канатоведущего органа: барабанные и с канатоведущими шкивами (КШВ);

– По характеру кинематической связи приводного двигателя с канатоведущим органом: редукторные и безредукторные;

– По типу применяемого редуктора: с глобоидными и цилиндрическими червячными передачами;

– По типу привода: с электроприводом переменного или постоянного тока;

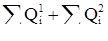

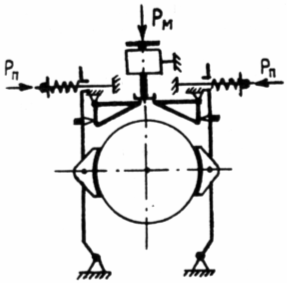

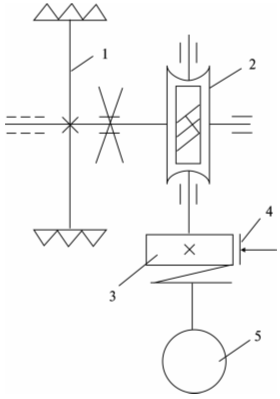

Характерная кинематическая схема лифтовой лебедки с КВШ приведена на рис. 1.

Рис. 1. Кинематическая схема лифтовой лебедки с КВШ и червячным редуктором:

1 – КВШ, 2 – редуктор червячный, 3 – соединительная муфта с тормозным шкивом,

4 – колодочный тормоз, 5 – электродвигатель.

Проектируемая лебедка включает канатоведущий орган, редуктор, тормоз и электродвигатель, смонтированные на опорной раме.

Лебедка оборудуется канатоведущим шкивом и червячным редуктором, обеспечивающим большие передаточные отношения при общей компактности конструкции. Причем редуктор выполнен с глобоидальным червяком. Нагрузочная способность глобоидальной передачи в 2…4 раза выше, чем цилиндрической. Кроме того, редукторы с глобоидальным зацеплением имеют более высокий КПД и большую износостойкость зубьев. К недостаткам глобоидального зацепления следует отнести сложность изготовления и повышенные требования к точности сборки и регулировки.

КВШ устанавливается на тихоходном валу консольно.

Привод лебедки осуществляется от специального двухскоростного асинхронного короткозамкнутого электродвигателя.

Тормозной момент создается колодочным тормозом нормально-замкнутого типа с электромагнитной растормаживающей системой. Тормоз замкнутого типа характеризуется тем, что затормаживает систему при выключенном приводе и растормаживает ее при включении привода. Правила ПУБЭЛ исключают возможность применения ленточных тормозов в связи с их недостаточной надежностью.

Патентный поиск

Регламент поиска

Регламент поиска при исследовании привода лифта на патентную чистоту по России, Японии, Германии и Финляндии приведен в табл. 1.1.

Таблица 1.1

| Предмет поиска | Ретроспективность | Источники информации | Страны (5,7) и классификационные индексы предмета поиска (МКЧИ или МКИ) (6,8) | ||||

| Наименование | Местонахождение | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Привод лифта | С 1971 г. по 1991 г. | Открытия и изобретения | Библиотека ТулГУ | Россия | МКИ В 66 В 11/04 | --- | --- |

| Лифт | С 1971 г. по 1991 г. | Открытия и изобретения | Библиотека ТулГУ | Россия | МКИ В 66 В 9/16 | --- | --- |

| Шкив | С 1971 г. по 1991 г. | Открытия и изобретения | Библиотека ТулГУ | Россия | МКИ В 66 В 15/04 | --- | --- |

Отчет о патентном поиске

Отчет при исследовании привода лифта на патентную чистоту по России, Германии, Японии и Финляндии проведен по следующим материалам (табл. 1.2).

Таблица 1.2

| Страна | Наименование источника | Классификационные индексы предмета поиска | Номер авторского свидетельства, патента | |

| МКИ | ИКМ | |||

| Россия | Открытия и изобретения | МКИ В 66 В 11/04 | --- | АС № 654528 |

| Россия | Открытия и изобретения | МКИ В 66 В 9/16 | --- | АС № 679505 |

| Россия | Открытия и изобретения | МКИ В 66 В 15/04 | --- | АС № 683975 |

Вывод

Привод лифта, проектируемый в данном дипломном проекте, обладает патентной чистотой при глубине поиска с 1971 года по 1991 год по странам Россия, Германия, Финляндия и Япония.

Общая часть

Расчет направляющих

Направляющими называются неподвижно установленные в шахте стальные рельсы, расположенные по боковым сторонам кабины (противовеса), которые гарантируют прямолинейное движение без поперечного раскачивания и обеспечивают постоянство безопасных зазоров между подвижными и неподвижными частями оборудования в шахте лифта.

В аварийных режимах посадки на ловители направляющие служат прочной основой для плавного торможения и надежного удержания кабины (противовеса) до момента снятия с ловителей. Возникающие при этом значительные динамические нагрузки непосредственно воспринимаются направляющими и устройствами их крепления в шахте.

В нормальных рабочих режимах направляющие воспринимают силы нормального давления башмаков, которые обусловлены смещением центра масс груза и кабины относительно канатной подвески или процессом загрузки кабины средствами напольного транспорта.

От прочности, жесткости и точности установки направляющих зависит надежность и безопасность работы лифта. В связи с этим раздел 5.3 ПУБЭЛ предъявляет ряд специальных требований к конструкции направляющих [4].

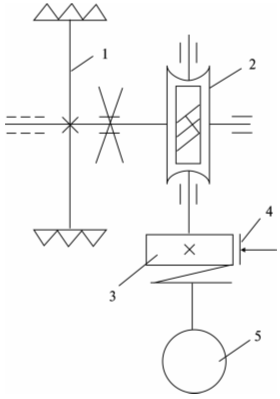

Прочностной расчет направляющих производится с учетом нагрузок действующих в рабочем режиме и при посадке на ловители (рис. 2.6).

Примем следующие обозначения:

l, lр – величина пролета крепления направляющей и ее расчетный пролет;

е – эксцентриситет приложения продольной силы R относительно центра тяжести сечения направляющей;

Nн, Nп – нагрузка, действующая в плоскости направляющих и перпендикулярном к ней направлении;

R – расчетная величина тормозной силы ловителя;

Мн, Мп, МR – изгибающие моменты в опасном сечении направляющей.

Рис. 2.6. Расчетные схемы направляющих

а) многоопорная балка; б) двухопорная балка

Направляющая рассматривается как неразрезная многопролетная балка, загруженная в одном пролете поперечными, нормальными силами и продольной тормозной силой при посадке кабины (противовеса) на ловители.

Методика расчета направляющих противовеса особой специфики не имеет. В связи с этим, более детально рассмотрим расчет направляющей кабины.

1. Предварительно определяем параметры профиля и шаг крепления направляющей (п. 7.1; табл. 7.1 [1]).

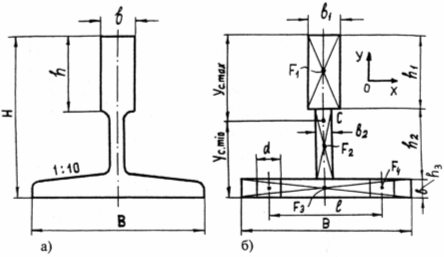

Геометрические характеристики профиля (рис. 2.7 а):

– Обозначение профиля НТ-3;

– Размеры поперечного сечения профиля:

H=60 мм;

h=35 мм;

B=90 мм;

b=16 мм.

– Масса 1 м 11,8 кг;

– Шаг крепления принимаем равным 2 м.

Рис. 2.7. Направляющая таврового профиля

а) схема поперечного сечения; б) расчетная схема

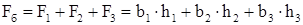

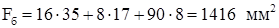

2. Рассчитываем величины моментов инерции и моментов сопротивления поперечного сечения направляющей (рис. 2.7 б).

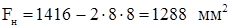

Площадь поперечного сечения брутто

(2.15)

(2.15)

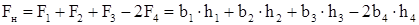

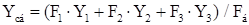

Площадь поперечного сечения нетто (учет ослабления отверстиями)

(2.16)

(2.16)

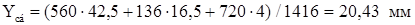

Координаты центра тяжести сечения брутто

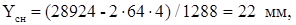

(2.17)

(2.17)

Xсб=0

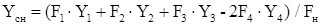

Координаты центра тяжести сечения нетто

(2.18)

(2.18)

Xсн = 0

где Y1, Y2, Y3,Y4 – координаты центра элементарных площадок поперечного сечения относительно любой выбранной точки горизонтальной оси сечения;

h1=35 мм;

h2=17 мм;

h3=8 мм;

h4=8 мм;

b1=16 мм;

b2=8 мм;

b3=90 мм;

b4=8 мм;

Y1=42,5 мм;

Y2=16,5 мм;

Y3=4 мм;

Y4=4 мм;

F1=560 мм2;

F2=136 мм2;

F3=720 мм2;

F4=64 мм2.

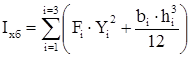

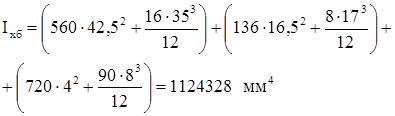

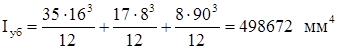

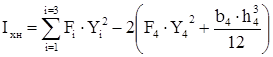

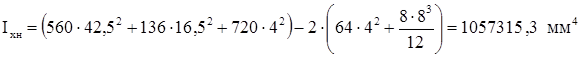

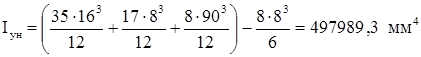

Моменты инерции сечения брутто

(2.19)

(2.19)

(2.20)

(2.20)

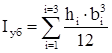

Моменты инерции нетто

(2.21)

(2.21)

(2.22)

(2.22)

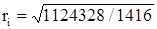

Минимальная величина радиуса инерции брутто

(2.23)

(2.23)

=28,2 мм

=28,2 мм

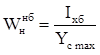

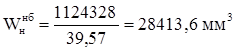

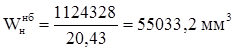

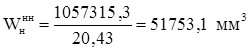

Моменты сопротивления брутто при изгибе в плоскости направляющих:

– для верхней точки сечения

(2.24)

(2.24)

– для нижней точки сечения

(2.25)

(2.25)

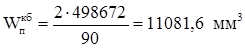

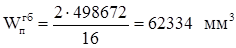

Момент сопротивления брутто при изгибе в плоскости перпендикулярной плоскости направляющих:

– для крайней точки основания сечения направляющих

(2.26)

(2.26)

– для точки на боковой поверхности головки направляющей

(2.27)

(2.27)

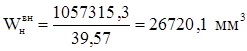

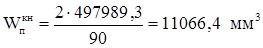

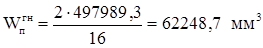

Момент сопротивления нетто при изгибе в плоскости направляющих:

– в верхней точке сечения

(2.28)

(2.28)

– в нижней точке сечения

(2.29)

(2.29)

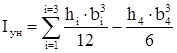

Момент сопротивления нетто при изгибе в плоскости перпендикулярной плоскости направляющих:

– в крайней точке основания сечения направляющей

(2.30)

(2.30)

– в точке боковой поверхности головки

(2.31)

(2.31)

3. Производим расчет направляющей в рабочем режиме работы лифта с 10 % перегрузкой кабины (см. рис. 2.6 а, б).

Предполагается, что в центре пролета направляющей действуют расчетная, нормальная сила Nн в плоскости направляющих и нормальная сила Nп перпендикулярная плоскости направляющих. Нормальные силы определяются рассмотренным выше методом при смещении центра масс груза в поперечном и продольном направлениях на величину А/6 и В/6, соответственно.

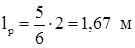

Пролет реальной многопролетной балки заменяется расчетным эквивалентным, учитывающим влияние жесткости соседних пролетов, путем сокращения его длины до величины

(2.32)

(2.32)

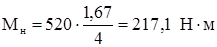

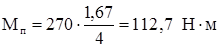

В среднем сечении пролета во взаимно перпендикулярных направлениях действуют изгибающие моменты от поперечных сил:

– в плоскости направляющих

(2.33)

(2.33)

– в плоскости, перпендикулярной плоскости направляющих

(2.34)

(2.34)

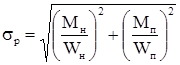

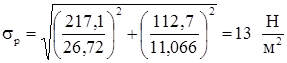

Наибольшее расчетное нормальное напряжение определяется геометрическим сложением нормальных напряжений, действующих в двух плоскостях изгиба

(2.35)

(2.35)

где Wн, Wп – минимальные значения величины момента сопротивления сечения направляющей соответствующих плоскостях изгиба.

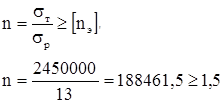

Коэффициент запаса прочности определяется по отношению к пределу текучести материала направляющей (для Ст. 20 ГОСТ 1050-74  =245 МПа=2450000 Н/м2)

=245 МПа=2450000 Н/м2)

, (2.36)

, (2.36)

где [nэ] – допускаемый запас прочности в рабочем режиме.

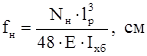

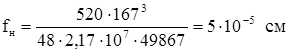

4. Проверка жесткости направляющей.

Прогиб в плоскости направляющих

,

,

где Е=2,17·107 Н/см2

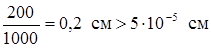

Прогиб направляющей не должен превышать величины

Условие выполняется, следовательно, направляющая подобрана верно.

Спецчасть

Расчет и подбор каната

Канаты подъёмных механизмов лифтов обеспечивают передачу движения от лебедки к кабине и противовесу с небольшими потерями мощности на канатоведущем органе и отклоняющих блоках [2, 3].

Канаты воспринимают растягивающие нагрузки при движении и неподвижном состоянии кабины, в нормальных эксплуатационных и аварийных режимах.

От надежности работы системы подвески подвижных частей лифта зависит жизнь пассажиров. Поэтому к стальным канатам и тяговым цепям лифтов предъявляются повышенные требования прочности и долговечности. Эти требования нашли отражения в ПУБЭЛ Госгортехнадзора [4].

Канаты, поступающие на монтаж лифтового оборудования должны иметь документ (сертификат), характеризующий их качество и оформленный в полном соответствии с требованиями государственных стандартов. Аналогичные требования предъявляются к тяговым цепям.

Параллельно работающие канаты подвески кабин (противовесов) должны иметь одинаковые диаметры, структурные и прочностные характеристики.

Не допускается сращивание тяговых канатов механизмов подъема и ограничителей скорости.

Номинальный диаметр тяговых канатов лифтов для перевозки людей должен быть не менее 8 мм, а в ограничителях скорости и лифтах, не рассчитанных на транспортировку людей, – не менее 6 мм.

Число параллельных ветвей канатов подвески кабины (противовеса) должно быть не менее указанных в таблице 4 ПУБЭЛ [4].

В лифтах применяются только канаты двойной свивки, которые свиваются из прядей проволок относительно центрального сердечника в виде пенькового каната, пропитанного канатной смазкой.

Обычно стальной канат состоит из 6 прядей и сердечника.

Условия работы канатов в лифтах с КВШ отличаются наличием изгибающих, растягивающих, скручивающих и сдвигающих нагрузок, поэтому очень важно иметь большую поверхность касания проволочек в отдельных слоях. Этому требованию в наибольшей степени отвечают канаты типа ЛК с линейчатым касанием между проволоками.

В зависимости от структуры поперечного сечения прядей различают канаты ЛК-О – при одинаковых диаметрах проволок по слоям навивки, ЛК-Р с различным диаметром проволок. Канаты с точечным касанием проволок имеют обозначение ТК.

В обозначении конструкции каната учитывается характер касания проволок, количество прядей и число проволок в каждой пряди: ЛК-О 6x19 или ТК 6x37.

При использовании канатов важно обеспечить не только достаточную их прочность, но и надежное соединение с элементами конструкции лифта.

Стальные канаты должны рассчитываться на статическое разрывное усилие

, (3.1)

, (3.1)

где Р – разрывное усилие каната, принимаемое по таблицам ГОСТ или результатам испытания каната на разрыв, кН;

К – коэффициент запаса, принимаемый по таблице 6 ПУБЭЛ в зависимости от типа канатоведущего органа, назначения и скорости кабины лифта [4];

S – расчетное статическое натяжение ветви каната, кН

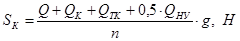

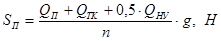

Величина расчетного натяжения ветви канатной подвески должна определяться по следующим зависимостям:

для канатов подвески кабины.

(3.2)

(3.2)

для канатов подвески противовеса

, (3.3)

, (3.3)

где Q – грузоподъемность лифта, кг;

QК – масса кабины, кг;

QП – масса противовеса, кг;

QТК – масса тяговых канатов от точки схода с КВШ до подвески, кг;

QН – масса натяжного устройства уравновешивающих канатов, кг;

m – число параллельных ветвей канатов;

g=9,8 м/с2 – ускорение свободного падения.

Канат подвешивается в соответствии с правилами ПУБЭЛ [4]. Лифт с канатоведущим шкивом, в котором допускается транспортировка людей должен быть подвешен не менее чем на трех канатах. По рекомендации [1] лифты от 500 до 1000 кг подвешиваются на 3-6 отдельных канатах.

Выбираем 3 отдельные ветви канатов, на которых подвешивается кабина и противовес.

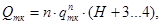

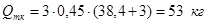

Масса тяговых канатов определяется по формуле

(3.4)

(3.4)

где  – приближенное значение массы 1 метра тягового каната, кг/м (принимается 0,4-0,5 кг/м);

– приближенное значение массы 1 метра тягового каната, кг/м (принимается 0,4-0,5 кг/м);

– расчетная высота подъема кабины, м.

– расчетная высота подъема кабины, м.

По расчетному значению разрывной нагрузки Р и таблицам ГОСТ определяется необходимый диаметр каната, так, чтобы табличное значение разрывной нагрузки было равно или больше расчетной величины.

Выбираем канат типа ЛК-Р ГОСТ 2680-80 [12] с одним органическим сердечником со следующими параметрами:

– Диаметр каната d=9,1 мм;

– Расчетная площадь сечения всех проволок F=31,18 см2;

– Масса 1000 м смазанного каната 305 кг

– Маркировочная группа по временному сопротивлению разрыву 1860 МПа;

– Расчетное разрывное усилие:

s суммарное всех проволок в канате 58050 Н;

s каната в целом 47500 Н;

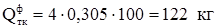

После выбора типа и определения диаметра каната производим проверку фактической величины коэффициента запаса прочности каната подвески кабины или противовеса [3]

,

,

где РТ – табличное значение разрывной нагрузки выбранного каната, кН;

– фактическое значение массы каната от точки схода с КВШ до подвески кабины (противовеса), кг;

– фактическое значение массы каната от точки схода с КВШ до подвески кабины (противовеса), кг;

– фактическое значение массы 1 метра выбранного тягового каната, кг/м;

– фактическое значение массы 1 метра выбранного тягового каната, кг/м;

,

,

где Н – расчетная высота подъема кабины лифта, м

Правильному выбору каната должно соответствовать условие

(3.5)

(3.5)

13 ≥ 12

Условие прочности 3.5 выполняется.

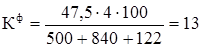

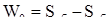

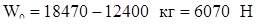

Расчет веса кабины

Масса кабин пассажирских лифтов отечественного производства приближенно определяться по следующей формуле [1]:

, (3.6)

, (3.6)

где А, В – ширина и глубина кабины, соответственно, м.

Расчет противовеса

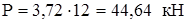

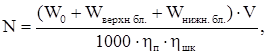

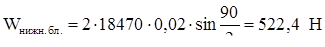

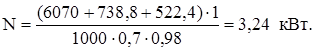

Расчет электродвигателя

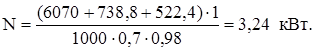

Потребная мощность двигателя лебедки для обычных лифтов выбирается по условию движения полностью груженой кабины с первого этажа без учета инерционных нагрузок:

(3.19)

(3.19)

где  – КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

В лифтах с противовесом окружное усилие

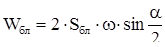

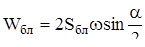

Сопротивление на отклоняющих блоках можно с достаточной точностью определить по формуле

, (3.20)

, (3.20)

где Sбл - усилие в канате при набегании на отклоняющий блок, Н;

- угол обхвата блока канатами;

- угол обхвата блока канатами;

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

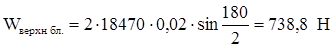

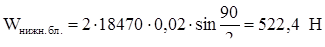

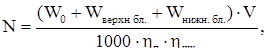

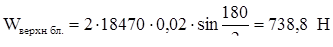

Сопротивление на верхнем блоке

Сопротивление на нижнем блоке

Выбираем двигатель АС-2-72-6/18ШЛ со следующими параметрами:

N=3,35/1,18 кВт;

n=950/275 мин-1

Расчет редуктора

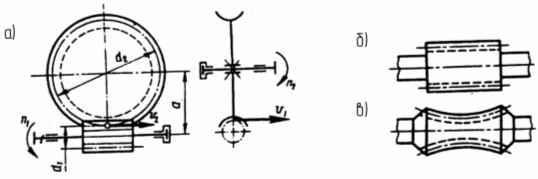

В редукторах лифтовых лебедках преимущественное распространение получили червячные передачи (рис. 3.9) в силу ряда очевидных преимуществ: возможность получения больших передаточных чисел в одной паре, а также плавность и бесшумность работы [3].

Недостатком червячной передачи является сравнительно низкий КПД, повышенный износ в связи с большими скоростями скольжения в зацеплении, склонность к задирам и заеданию контактирующих поверхностей.

Рис. 3.9. Схема червячной передачи лифтового редуктора:

а) червячная передача; б) червяк цилиндрический; в) червяк глобоидный

В нашей стране отдается предпочтение глобоидным передачам. Глобоидные червячные передачи обладают повышенной нагрузочной способностью, так как в зацеплении с зубом червяка одновременно находится несколько зубьев, и линии контакта зубьев с червяком располагаются практически перпендикулярно вектору скорости скольжения, что способствует образованию непрерывной масляной пленки на трущихся поверхностях. Благоприятные условия смазки способствуют устранению заедания в червячном зацеплении.

Увеличение площади контактной поверхности позволяет использовать более дешевые сорта бронзы и дает некоторую экономию цветных металлов. Именно это обстоятельство предопределило предпочтительное применение глобоидных передач в лифтовых лебедках отечественного производства в послевоенный период. Наряду с очевидными достоинствами, глобоидные передачи имеют весьма существенные недостатки.

Значительно сложнее технология изготовления глобоидных передач. Практическое отсутствие оборудования для шлифовки глобоидного червяка исключило возможность его термической обработки, что в свою очередь, привело к снижению усталостной прочности, уменьшению КПД и повышенному износу зубьев колеса в связи с наличием существенных микронеровностей на поверхности червяка. Отсутствие аналитической теории и использование экспериментальных зависимостей существенно усложняет процесс проектирования.

Глобоидные передачи весьма критичны к точности сборки и регулировке осевого положения червяка и колеса. Снижение точности сборки и регулировки глобоидной передачи влечет за собой резкое снижение КПД и может вызвать заклинивание червячного зацепления.

К недостатку глобоидной передачи следует отнести и наличие небольших кинематических колебаний окружной скорости червячного колеса, которые могут служить одной из причин вибрации кабины.

В лифтовых лебедках применяют три способа расположения червяка редуктора: нижнее горизонтальное, верхнее горизонтальное и вертикальное.

Лебедки с верхним расположением цилиндрического червяка успешно применяются в лифтах зарубежного и отечественного производства.

Недостатком такого редуктора является ухудшение условий смазки зацепления после длительного простоя лифта. Остаточная масляная пленка не гарантирует жидкостное трение в момент пуска двигателя. Для компенсации этого недостатка и повышения несущей способности масляной пленки целесообразно увеличивать скорость скольжения контактирующих поверхностей червячного зацепления за счет применения двигателя с повышенной частотой вращения ротора.

С другой стороны в лебедках с верхним расположением червяка полностью устраняется утечка масла.

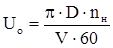

При выборе редуктора с глобоидным червяком должно обеспечиваться следующее условие:

Uр ≥ Uо;

где Uр,Uо – табличное и расчетное значение передаточного числа редуктора;

Передаточное число редуктора определяется с учетом кинематической схемы лифта по следующей формуле

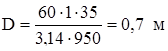

, (3.21)

, (3.21)

где D – расчетная величина диаметра КВШ, м;

nн – номинальное значение частоты вращения вала двигателя, об/мин;

V – расчетное значение величины скорости кабины, м/с.

Выбираем редуктор РГЛ-180 с передаточным числом U=35.

После выбора редуктора лебедки производится уточнение диаметра барабана (КВШ) по кинематическому условию, гарантирующему обеспечение номинальной скорости движения кабины с погрешностью не превышающей 15%.

, м, (3.22)

, м, (3.22)

где Vр – рабочая скорость кабины, равная номинальной или отличающейся на 15 %, м/с;

Uр – табличное значение передаточного числа редуктора лебедки;

– номинальное значение частоты вращения вала двигателя, об/мин.

– номинальное значение частоты вращения вала двигателя, об/мин.

Оставляем диаметр шкива D=0,72 м, т.к. полученное значение с учетом погрешности в пределах нормы.

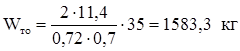

Расчет тормоза лебедки

Тормоз предназначен для замедления движения машины или механизма, полной остановки и надежной фиксации неподвижного состояния.

Тормоза лифтовых лебедок должны удовлетворять следующим требованиям:

– высокая надежность и безопасность работы;

– наличие механизма ручного выключения тормоза с самовозвратом в исходное состояние;

– высокое быстродействие;

–низкая виброактивность и уровень шума;

– технологичность изготовления и малая трудоемкость технического обслуживания;

– обеспечение необходимой точности остановки кабины в лифтах с нерегулируемым приводом.

В лифтовых лебедках используются колодочные тормоза нормально-замкнутого типа с электромагнитной растормаживающей системой. Тормоз замкнутого типа характеризуется тем, что затормаживает систему при выключенном приводе и растормаживает ее при включении привода.

Правила ПУБЭЛ исключают возможность применения ленточных тормозов в связи с их недостаточной надежностью.

Роль тормоза лифтовой лебедки зависит от типа привода. В лебедках с нерегулируемым приводом тормоз используется для обеспечения необходимой точности остановки и надежного удержания кабины на уровне этажной площадки, тогда как в лебедках с регулируемым приводом - только для фиксации неподвижного состояния кабины.

Для наиболее распространенных конструкций колодочных тормозов лифтовых лебедок характерно наличие независимых тормозных пружин каждой колодки, а в некоторых случаях, и независимых растормаживающих электромагнитов.

Тормозные накладки закрепляются на колодках посредством винтов, заклепок или приклеиванием термостойким клеем и обеспечивают угол обхвата шкива от 70° до 90°.

Материал накладок должен обеспечивать высокое и стабильное значение коэффициента трения в широком диапазоне температур, хорошую теплопроводность для исключения местного перегрева поверхности трения и высокую износостойкость.

Кинематические схемы колодочных тормозов весьма разнообразны. Они отличаются способом создания тормозного усилия и особенностями конструкции механизма растормаживания.

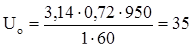

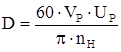

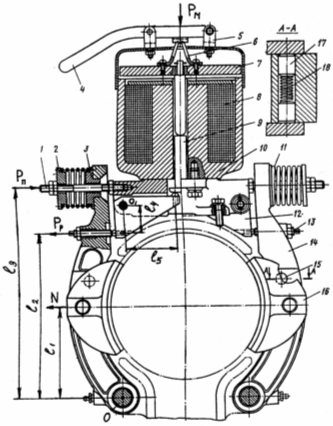

Лебедки с верхним горизонтальным расположением червяка оборудуются колодочными тормозами, изготовленными по схеме на рис. 3.10.

Тормозное усилие в этих тормозах создается цилиндрическими пружинами, тогда как выключение тормоза осуществляется электромагнитами постоянного или переменного тока, получающими электропитание в момент включения двигателя лебедки.

Рис. 3.10. Схема колодочного тормоза лифтовой лебедки с короткоходовым электромагнитом

Тормозные электромагниты различаются величиной хода подвижного сердечника (якоря) и подразделяются на короткоходовые и длинноходовые. В конструкциях колодочных тормозов зарубежного и отечественного производства чаще применяются короткоходовые электромагниты постоянного тока, так как они меньше шумят и имеют лучшие тяговые характеристики (рис. 3.11).

Недостатком электромагнитов постоянного тока является их электромагнитная инерция, связанная с большой индуктивностью катушки. Поэтому возникает возможность запуска двигателя под тормозом. Для исключения такой возможности необходимо обеспечить опережающее включение питания магнита.

Для расчета необходимого тормозного момента рассмотрим два режима: испытательный статический режим с перегрузкой и нормальный эксплуатационный режим.

Рис. 3.11. Тормоз с вертикальным расположением электромагнита постоянного тока

1 – шпилька; 2 – фасонная шайба; 3 – втулка опорная; 4 – рычаг; 5 – вилка;

6 – подставка; 7 – якорь; 8 – катушка магнита; 9 – шток; 10 – корпус магнита;

11 – пружина; 12 – двуплечий рычаг; 13 – винт регулировочный; 14 – рычаг;

15 – фиксатор колодки; 16 – колодка

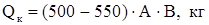

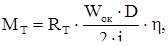

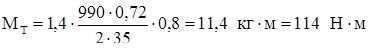

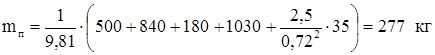

Расчетный тормозной момент определяется по формуле

где  – коэффициент запаса торможения;

– коэффициент запаса торможения;

Wок – окружное усилие на шкиве при удержании испытательного груза, кг;

D – диаметр шкива, м;

i – передаточное отношение редуктора;

- КПД лебедки.

- КПД лебедки.

По табл. 3.5 [11] определяем  =1,4.

=1,4.

Окружное усилие на шкиве при статическом испытании

где  – коэффициент уравновешивания груза;

– коэффициент уравновешивания груза;

Rп – коэффициент перегрузки (по ПУБЭЛ Rп =1,5 для грузового малого лифта, барабанных лебедок и лебедок со звездочкой, в которых не допускается транспортировка людей, Rп=2,0 у всех остальных).

По величине тормозного момента  выбираем колодочный тормоз ТКП-200 со следующими параметрами:

выбираем колодочный тормоз ТКП-200 со следующими параметрами:

– расчетный тормозной момент 122 Н·м;

– диаметр тормозного шкива 200 мм;

– потребная мощность 160 Вт;

– ток 220/380 В 50 Гц;

– тип привода МП 201;

– масса, не более 35 кг.

Расчет работоспособности колодочного тормоза рассмотрим на примере конструкции, приведенной на рис. 3.11. (необходимые размеры и обозначения указаны на схеме).

Исходные данные:

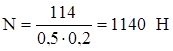

Мт – расчетный тормозной момент, Мт=114 Н·м;

μ – коэффициент трения между колодкой и шкивом, μ=0,5;

l1=0,125, l2=0,228, l3=0,291, l4=0,035, l5=0,070 – величины соответствующих плеч приложения усилий, м;

Dт – диаметр тормозного шкива, Dт = 0,2 мм.

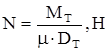

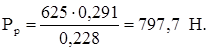

Величина нормальной реакции тормозного шкива на давление колодки

(3.23)

(3.23)

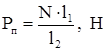

Усилия сжатия тормозной пружины при включенном тормозе найдем из уравнения равновесия рычага 14 относительно центра шарнира О

(3.24)

(3.24)

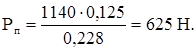

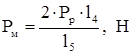

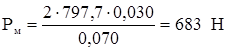

Давление рычага 12 на регулировочный винт 13 определяем из условия равновесия рычага относительно точки О

(3.25)

(3.25)

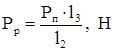

Тяговое усилие электромагнита при выключенном тормозе определим из условия равновесия рычага 12 относительно точки О1

(3.26)

(3.26)

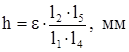

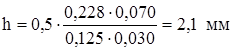

Ход якоря (подвижного сердечника) электромагнита рассчитываем по заданному значению радиального зазора между колодкой и шкивом ε

(3.27)

(3.27)

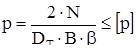

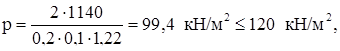

Контактное давление между колодкой и тормозным шкивом

, (3.28)

, (3.28)

где В – ширина накладки тормозной колодки, м;

β – угол дуги охвата шкива колодкой, рад;

[р] – допускаемая величина контактного давления, зависящая от материала накладки, Н/м2.

Условие выполняется, тормоз подобран правильно.

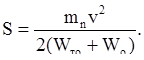

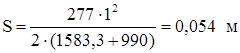

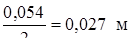

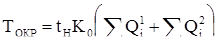

В нормальном рабочем режиме тормоз должен обеспечивать необходимую точность остановки кабины при заданных величинах замедления. Однако тормозной путь кабины с грузом и без него будет различным. Например, при спуске тормозной путь пустой кабины будет меньше, чем тормозной путь груженой кабины, при подъеме - наоборот.

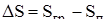

Точностью остановки кабины называется полуразность тормозных путей груженой и пустой кабины, т.е.

, (3.29)

, (3.29)

где  – для спуска;

– для спуска;  – для подъема.

– для подъема.

Величина  для спуска и подъема различна, поэтому для расчета точности остановки следует брать большую величину. Тормозной путь можно рассчитать, пользуясь зависимостью между работами тормозящих, статических и инерционных сил. Если привести все эти силы к окружности шкива, то можно написать уравнение:

для спуска и подъема различна, поэтому для расчета точности остановки следует брать большую величину. Тормозной путь можно рассчитать, пользуясь зависимостью между работами тормозящих, статических и инерционных сил. Если привести все эти силы к окружности шкива, то можно написать уравнение:

, (3.30)

, (3.30)

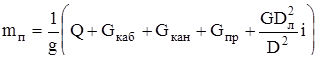

где mп - приведенная к кабине масса всех поступательно и вращательно движущихся частей лифта;

n - скорость кабины;

W0 - статическое окружное усилие на шкиве в рабочем режиме;

Wт- тормозное усилие тормоза, приведенное к окружности шкива;

S - тормозной путь кабины.

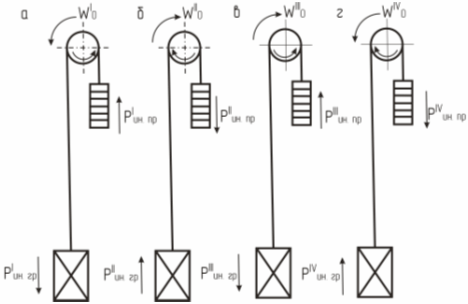

Рис. 3.12. Схемы загрузки и направление движения кабины

Знак перед статическим окружным усилием зависит от направления движения и загрузки кабины. При торможении груженой кабины на спуске (рис. 3.12, а) направление сил инерции и окружного усилия совпадает (окружное усилие направлено в сторону ее загруженной ветви). При подъеме пустой кабины (спуск более тяжелого противовеса) направление сил инерции и окружного усилия также совпадает (рис. 3.12, б). Поэтому в формуле (3.30) следует поставить знак плюс. При спуске пустой кабины (рис. 3.12, в) и при подъеме груженой кабины (рис. 3.12, г) направление окружного усилия и сил инерции не совпадает и в этом случае следует принимать знак минус.

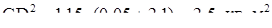

Приведенная к кабине масса всех поступательно и вращательно движущихся частей лифта может быть определена по формуле (при движении пустой кабины Q = 0)

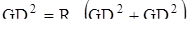

,

,

где GDл2- маховой момент вращающихся элементов лебедки, приведенной к валу двигателя, H·м2;

i - передаточное отношение лебедки;

D - диаметр шкива.

Маховой момент вращающихся элементов лебедки, приведенный к валу двигателя, можно определить по формуле

,

,

где Rн = 1,1...1,2 - коэффициент, учитывающий маховые моменты вращающихся деталей редуктора и шкива;

GDя2 - маховой момент якоря двигателя;

GDT2 - маховой момент тормозной муфты:

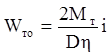

Тормозное усилие тормоза, приведенное к окружности канатоведущего шкива, определяется по формуле

,

,

где МТ - тормозной момент на валу двигателя.

Из уравнения (3.30) можно определить величину тормозного пути для всех четырех случаев торможения:

Найденные значения тормозного пути подставляем в формулу (3.29) и определяем точность остановки кабины.

Полученное значение точности остановки кабины не превышает норм ПУБЭЛ (±50 мм). Тормоз подобран правильно.

Электрическая часть

Расчет электродвигателя

Потребная мощность двигателя лебедки для обычных лифтов выбирается по условию движения полностью груженой кабины с первого этажа без учета инерционных нагрузок:

(3.31)

(3.31)

где  – КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

В лифтах с противовесом окружное усилие

Сопротивление на отклоняющих блоках можно с достаточной точностью определить по формуле

, (3.32)

, (3.32)

где Sбл - усилие в канате при набегании на отклоняющий блок, Н;

- угол обхвата блока канатами;

- угол обхвата блока канатами;

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

Сопротивление на верхнем блоке

Сопротивление на нижнем блоке

Выбираем двигатель АС-2-72-6/18ШЛ со следующими параметрами:

N=3,35/1,18 кВт;

n=950/275 мин-1

Электрическая схема лифта

Схема выполнена для пассажирского лифта грузоподъемностью 500 кг и скоростью движения 1 м/с.

Лифт подготовляется к работе включением рубильника QB1 и автоматического выключателя QF1, после чего на электрические цепи подается ток и лифт готов к работе. Электрическая схема содержит 2 трансформатора Т1 и Т2, один из которых (Т1) обеспечивает требуемое напряжение в цепи привода дверей, а другой питает индикаторные устройства, устройства приказов пассажиров, кнопки и различные датчики внутри шахты. В качестве трансформатора Т1 допускается применить трансформатор типа НТС-0.5 380/100 В для питания электродвигателя привода дверей. На схеме можно увидеть два электродвигателя разной мощности М1 и М2. М1 предназначен для подъема и опускания кабины с противовесом, иными словами для передвижения кабины в шахте. М2 служит приводом для открывания и закрывания дверей. Электромагнит YA1 между контактами ХТ11/1 и ХТ11/2 обеспечивает разомкнутое состояние тормоза во время движения лифта. В нижней части листа расположены возможные варианты схем освещения шахты и диспетчерской связи.

Лифт работает по следующей программе:

а) при нахождении кабины на этаже с закрытыми дверями и нажатии кнопки вызова любого другого этажа кабина должна прийти в движение, выполнить остановку на заданном этаже и автоматически открыть двери;

б) при нахождении кабины на этаже с закрытыми дверями и нажатии кнопки вызова данного этажа у лифта должны открыться двери;

в) при нахождении кабины на этаже с открытыми дверями и нажатии кнопки приказа любого другого этажа двери должны закрыться и кабина направиться на заданный этаж. После остановки кабины на заданном этаже двери автоматически открываются;

г) кабина должна экстренно остановиться, если во время ее движения пассажир нажмет на кнопку «Стоп»;

д) если во время закрытия дверей произойдет защемление створками пассажира, то закрытие дверей прекращается, и они должны автоматически открыться;

е) при движении вниз кабина будет выполнять попутные остановки на этажах, с которых поступили сигналы вызова лифта;

ж) если грузоподъемность кабины составляет 90 % и более от номинальной (не более 100 %), то кабина при движении вниз не будет выполнять остановки на этажах, с которых подаются команды для вызова кабины, а достигнет требуемого этажа и откроет двери.

з) при превышении номинальной грузоподъемности двери кабины не закроются и лифт не переместится на нужный этаж, пока величина груза в кабине не уменьшится до допустимых значений.

Введение

Охрана труда - это комплекс законодательных механических и организационных мероприятий, направленных на устранение травматизма и сохранение здоровья человека в процессе труда.

Охрана окружающей среды - это комплекс законодательных, организационных и механических мероприятий направленных на создание комфортных условий для человека.

Санитарные нормы и правила по охране труда подразделяются на единые, межотраслевые и отраслевые. Единые распространяются на все отрасли народного хозяйства. Межотраслевые закрепляют важнейшие гарантии обеспечения безопасности и гигиены труда в нескольких отраслях либо в отдельных видах работ, при отдельных видах производств. Отраслевые распространяются на отдельную отрасль в масштабе всей страны и учитывают специфику этой отрасли.

Безопасность производственных процессов определяется в первую очередь безопасностью производственного оборудования, которая обеспечивается с учетом требований безопасности при составлении технического задания на его проектирование при разработке технического и рабочего проекта, выпуска и испытании опасного образца и передаче его в серийное производство согласно ГОСТ 15001 - 88.

Основным требованием безопасности к техническим процессам является устранение непосредственного контакта работающих с исходными материалами, заготовками, полуфабрикатами готовой продукции и отходами производства, оказывающими вредное действие, замена технологических процессов и операций, связанных с возникновением опасных и вредных производственных факторов, процессами и операциями, при которых указанные факторы отсутствуют или обладают меньшей интенсивностью: комплексная механизация и автоматизация производства, применение дистанционного управления технологическими процессами и операциями, своевременное удаление и обезвреживание отходов производства, обеспечение пожаро- взрывобезопасности.

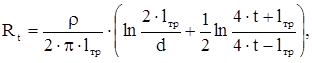

Расчет заземления

Исходные данные:

Производственное оборудование напряжением 380 В. Электросеть выполнена с изолированной нейтралью понижающего трансформатора.

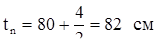

Заземление располагается по контуру здания углубленными на величину h=80 см трубами. Удельное сопротивление грунта

В качестве заземления используются трубы диаметром d=6 см, длиной lтр=250 см. Заземлители располагаются друг от друга на расстоянии l=500 см и соединены между собой соединительной полосой шириной b=4 см.

Анализ шахты показывает, что она опасна по условиям поражения электрическим током. Согласно ПУБЭЛ устанавливаемое производственное оборудование в данном случае подлежит заземлению.

Нормативное значение величины сопротивления защитного заземления применительно к прилагаемым условиям

r3 ≤ 4 Ом (4.1)

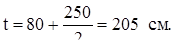

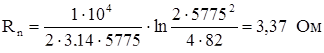

Определяем сопротивление одного трубчатого заземлителя

(4.2)

(4.2)

где  – удельное сопротивление грунта, Ом·см;

– удельное сопротивление грунта, Ом·см;

- длина трубчатого заземлителя, см;

- длина трубчатого заземлителя, см;

d - диаметр трубчатого заземлителя, см;

t - глубина, см.

(4.3)

(4.3)

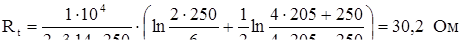

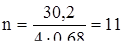

Определяем необходимое количество трубчатых заземлителей

, (4.4)

, (4.4)

где  – номинальное значение величины сопротивления защитного заземления, Ом;

– номинальное значение величины сопротивления защитного заземления, Ом;

- коэффициент использования вертикальных заземлителей;

- коэффициент использования вертикальных заземлителей;  =0,68.

=0,68.

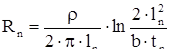

Определяем величину сопротивления соединительной полосы

, (4.5)

, (4.5)

где  - суммарная длина соединительной полосы, см.

- суммарная длина соединительной полосы, см.

– глубина заложения полосы, см.

– глубина заложения полосы, см.

(4.6)

(4.6)

(4.7)

(4.7)

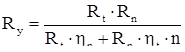

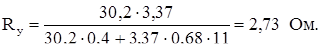

Определяем величину сопротивления всего заземляющего устройства

, (4.8)

, (4.8)

где  – коэффициент использования соединительной полосы,

– коэффициент использования соединительной полосы,  =0,4.

=0,4.

Так как 2,73 Ом < 4 Ом, то выполняется условие Ry < rз. Следовательно, схема заземления подходит - задача выполнена.

Расчет освещения

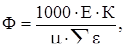

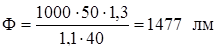

Суммарное действие ближайших светильников создает в контрольной точке освещенность  . Действие остальных источников света учитывается коэффициентом μ=1,1…1,2. Тогда для получения в данной точке заданной освещенности Е световой поток каждого светильника определяется по формуле:

. Действие остальных источников света учитывается коэффициентом μ=1,1…1,2. Тогда для получения в данной точке заданной освещенности Е световой поток каждого светильника определяется по формуле:

где Е=50 лк – освещенность;

Зная высоту лифта h=2,1 м по графику 4 [13] определяем значение

По величине Ф из приложения 1 [13] выбираем 2 лампы Б 215-223-60 мощностью по 60 Вт каждая.

Экономическая часть

Расчет трудоемкости ОКР

Выбираем основные узлы лифта:

1. Рама противовеса;

2. Каркас кабины;

3. Лебедка;

4. Взвешивающее устройство кабины.

Таблица 5.4

Исходные данные для расчета трудоемкости ОКР

| Характеристика объектов | Объекты изделия | |||||

| Общая схема | Узел 1 | Узел 2 | Узел 3 | Узел 4 | ||

| Сложность схемы лифта | № группы | 4 | - | - | - | - |

| К0 | 1,4 | - | - | - | - | |

| Новизна конструкции | № группы | - | 2 | 2 | 3 | 1 |

, баллы , баллы

| - | 1,5 | 1,5 | 2,0 | 1 | |

| Сложность узла по количеству кинематических пар | Количество | - | 2 | 4 | 6 | 3 |

| К1 | - | 1,2 | 1,6 | 1,9 | 1,6 | |

| К2 | - | 1,2 | 1,4 | 1,4 | 1,2 | |

| Насыщенность оригинальными деталями | Количество | - | 2 | 2 | 6 | 1 |

, баллы , баллы

| - | 3 | 3 | 5 | 3 | |

| Объем конструкции по внешним контурам | Дм3

| - | 0,61 | 3,73 | 0,96 | 0,02 |

| К3 | - | 1,13 | 1,43 | 1,13 | 1 | |

| Насыщенность сложными деталями | Количество | - | 1 | 3 | 5 | 3 |

| К4 | - | 1,05 | 1,1 | 1,2 | 1,1 | |

Осуществляем расчет показателей.

Показатель объема работ первой группы по узлу i определяется по формуле:

где  - нормативное значение объема работ, (первой группы в баллах), выбираемое в зависимости от группы новизны узла;

- нормативное значение объема работ, (первой группы в баллах), выбираемое в зависимости от группы новизны узла;

K1 - корректирующий коэффициент, учитывающий влияние сложности узла по числу кинематических пар.

Показатель объема работ второй группы по узлу i определяется по формуле:

где  – нормативное значение объема работ второй группы в баллах, выбираемое в зависимости от количества оригинальных деталей в узле;

– нормативное значение объема работ второй группы в баллах, выбираемое в зависимости от количества оригинальных деталей в узле;

– корректирующие коэффициенты, учитывающие влияние группы сложности по числу кинематических пар, группы объемности по внешним контурам, насыщенности узла сложными деталями соответственно.

– корректирующие коэффициенты, учитывающие влияние группы сложности по числу кинематических пар, группы объемности по внешним контурам, насыщенности узла сложными деталями соответственно.

Суммарная трудоемкость ОКР определяется по формуле

,

,

где  – норматив удельной трудоемкости, чел.-дни /бал;

– норматив удельной трудоемкости, чел.-дни /бал;

К0 – коэффициент, учитывающий сложность и степень автоматизации управления объектом в целом.

Расчет производим в табличной форме (табл. 5.5).

Таблица 5.5

Расчет трудоемкости ОКР

| Группы работ | Объем работ по группам в баллах | |||||||

| Показатели

Узлы | Расчетно-аналитические | Чертежно-графические | ||||||

| K1 |

|

| K2 | K3 | K4 |

| |

| Узел 1 | 1,5 | 1,2 | 1,8 | 3 | 1,2 | 1,13 | 1,05 | 4,3 |

| Узел 2 | 1,5 | 1,6 | 2,4 | 3 | 1,4 | 1,43 | 1,1 | 6,6 |

| Узел 3 | 2,0 | 1,9 | 3,8 | 5 | 1,4 | 1,13 | 1,2 | 9,5 |

| Узел 4 | 1 | 1,6 | 1,6 | 3 | 1,2 | 1 | 1,1 | 4 |

|

|

| |||||||

|

| 34 | |||||||

| Норматив удельной трудоемкости на 1 балл, чел-дн | 25 | |||||||

| Коэффициент сложности схемы К0 | 1,4 | |||||||

| Трудоемкость ОКР | чел-дн чел-час | 1190 9520 | ||||||

Библиографический список

1. Волков Д.П. Лифты. – М.: Изд-во АСВ, 1999. – 480 с.: ил.

2. Архангельский Г.Г., Вайнсон А. А., Ионов А. А. Эксплуатация и расчет лифтовых установок. – М.: МИСИ, 1980.

3. Архангельский Г.Г., Ионов А.А. Основы расчета и проектирования лифтов. – М.: МИСИ, 1985.

4. Правила устройства и безопасной эксплуатации лифтов. – М.: Госгортехнадзор, 1992.

5. Крагельский И. В., Михин Н. М. Узлы трения машин. – М.: Машиностроение, 1984.

6. Волков Д.П., Ионов А.А., Чутчиков П.И. Атлас конструкций лифтов. – М.: Машиностроение, 1984. – 60 с.: ил.

7. Трояновская Г.И., Зеленская М.Н. «О расчете силы трения между полимером и металлом» статья в книге Теоретические и прикладные задачи трения, износа и смазки машин. – М.: «Наука», 1982.

8. Чутчиков П.И. Ремонт лифтов. – М.: Стройиздат, 1983

9. Лобов Н.А. Пассажирские лифты. – М.: Изд-во МГТУ

им. Н.Э. Баумана, 1999

10. Полковников В.С., Лобов Н.А., Грузинов Е.В. Монтаж и эксплуатация лифтов. Пятое издание. – М.: Высшая школа, 1987.

11. Подъемники: Учеб. пособие/А.П. Баранов, В.А. Голутвин. – Тула: Изд-во ТулГУ, 2004.- 150 с.

12. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. – 8-е изд., перераб. и доп. Под ред. И.Н. Жестоковой. – М.: Машиностроение, 2001

13. Средства защиты в машиностроении: Расчет и проектирование: Справочник / С.В. Белов, А.Ф. Козьяков, О.Ф. Партолин и др.; Под ред. С.В. Белова. – М.: Машиностроение, 1989. – 368 с.: ил.

Содержание

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ПАТЕНТНЫЙ ПОИСК

1.1 Характеристика объекта разработки

1.2 Регламент поиска

1.3 Отчет о патентном поиске

1.4 Библиографический перечень в процессе поиска информации

1.5 Аннотация отобранной в процессе поиска информации

1.6 Вывод

2. ОБЩАЯ ЧАСТЬ

2.1 Расчет металлоконструкции лифта

2.1.1 Назначение и устройство кабины лифта

2.1.2 Устройство и расчет каркаса кабины

2.1.3 Устройство и расчет пола кабины

2.1.4 Расчет направляющих башмаков

2.2 Расчет направляющих

3. СПЕЦЧАСТЬ

3.1 Расчет и подбор каната

3.2 Определение массы подвижных частей механизма подъема

3.2.1 Расчет веса кабины

3.2.2 Расчет противовеса

3.2.2.1 Назначение, конструкция и устройство

3.2.2.2 Определение массы противовеса

3.2.2.3 Расчет металлоконструкций каркаса противовеса

3.2.3 Расчет массы подвесного кабеля

3.3 Расчет диаметра канатоведущего шкива и обводных блоков

3.4 Расчет канатоведущего шкива в системе автоматизированного проектирования APM WinMachine

3.5 Расчет тяговой способности канатоведущего шкива

3.6 Расчет электродвигателя

3.7 Расчет редуктора

3.8 Расчет тормоза лебедки

3.9 Электрическая часть

3.9.1 Расчет электродвигателя

3.9.2 Электрическая схема лифта

4. ПРОИЗВОДСТВЕННАЯ БЕЗОПАСНОСТЬ

4.1 Введение

4.2 Анализ вредных и опасных производственных факторов при эксплуатации проектируемого оборудования

4.3 Мероприятия по устранению и уменьшению действия опасных и вредных факторов

4.4 Инженерный расчет по обеспечению безопасных условий труда

4.3.1 Расчет заземления

4.3.2 Расчет освещения

5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Оценка технической целесообразности конструкции лифта

5.1.1 Выбор перечня показателей, оценки технического уровня конструкции

5.1.2 Оценка весомости (значимости) показателя 87

5.1.3 Расчет комплексного показателя технического уровня и качества конструкции

5.2 Расчет трудоемкости ОКР

5.3 Расчет временных и стоимостных затрат на проектирование лифта

5.4 Прогнозирование себестоимости лифта

5.4.1 Расчет затрат на основные материалы

5.4.2 Расчет затрат на комплектующие покупные

5.4.3 Расчет затрат на основные материалы в целом по лифту

5.4.4 Расчет затрат на заработную плату производственных рабочих

5.4.5 Расчет полной себестоимости лифта

5.5 Определение лимитной цены лифта

5.6 Расчет уровня капитальных вложений в НИОКР и освоение производства

5.7 Оценка экономической эффективности конструкции

5.8 Сводные показатели оценки экономической целесообразности конструкции

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Введение

Лифт стал неотъемлемой частью искусственно созданной среды обитания человека. Практически за одно столетие удалось создать полностью автоматизированную систему внутреннего транспорта пассажиров и грузов в зданиях и сооружениях, которая надежно функционирует, не требуя от людей специальных знаний и предварительной подготовки.

В России, в странах ближнего и дальнего зарубежья успешно функционирует огромный парк лифтов различного конструктивного исполнения, который обеспечивает нужды коммунального хозяйства, промышленных предприятий и сложных сооружений общественного и специального назначения.

Расширяющиеся потребности общественного развития требуют непрерывного совершенствования средств внутреннего транспорта зданий и сооружений на основе современных научно-технических достижений.

В данном дипломе представлен проект пассажирского лифта с нижним расположением привода грузоподъемностью 500 кг со скоростью движения кабины 1 м/с с разработкой лебедки.

Основу механизма подъема проектируемого лифта составляет канатная система передачи движения кабине (противовесу) и устройства привода для перемещения канатов в виде лебедки.

В целях обеспечения безопасности эксплуатации лифта к лифтовым лебедкам предъявляется ряд специфических требований:

– конструкция лебедки должна быть рассчитана на нагрузки, действующие в эксплуатационных, испытательных и аварийных режимах;

– между канатоведущим органом лебедки и тормозом должна быть неразмыкаемая кинематическая связь;

– лебедка должна оборудоваться автоматически действующим нормально-замкнутым колодочным тормозом.

– тормозной момент должен создаваться при помощи пружин или груза (применение ленточных тормозов не допускается);

– свободные концы вращающихся валов должны быть ограждены от случайного прикосновения;

– лебедка должна оборудоваться системой ручного привода движения кабины с помощью штурвала, постоянно закрепленного на валу или съемного;

– в конструкции лебедки должно быть установлено устройство ручного отключения тормоза с самовозвратом в заторможенное состояние после прекращения ручного воздействия;

– на лебедке должно быть указано направление вращения штурвала для подъема и спуска кабины лифта;

– усилие ручного воздействия на штурвал не должно превышать 235 Н при подъеме кабины с расчетным грузом;

– при снятии кабины с ловителей с помощью ручного привода прикладываемое усилие не должно превышать 640 Н;

Конструкция лифтовой лебедки должна обеспечивать:

– безопасность применения;

– надежность и безотказность работы;

– бесшумность и низкую виброактивность;

– допустимый уровень ускорений;

– требуемую точность остановки кабины.

В целях снижения трудоемкости технического обслуживания и ремонтных работ конструкция лебедки должна иметь минимальную массу и компактные габариты.

Лифтовые лебедки можно классифицировать по следующему ряду характерных признаков:

– По типу канатоведущего органа: барабанные и с канатоведущими шкивами (КШВ);

– По характеру кинематической связи приводного двигателя с канатоведущим органом: редукторные и безредукторные;

– По типу применяемого редуктора: с глобоидными и цилиндрическими червячными передачами;

– По типу привода: с электроприводом переменного или постоянного тока;

Характерная кинематическая схема лифтовой лебедки с КВШ приведена на рис. 1.

Рис. 1. Кинематическая схема лифтовой лебедки с КВШ и червячным редуктором:

1 – КВШ, 2 – редуктор червячный, 3 – соединительная муфта с тормозным шкивом,

4 – колодочный тормоз, 5 – электродвигатель.

Проектируемая лебедка включает канатоведущий орган, редуктор, тормоз и электродвигатель, смонтированные на опорной раме.

Лебедка оборудуется канатоведущим шкивом и червячным редуктором, обеспечивающим большие передаточные отношения при общей компактности конструкции. Причем редуктор выполнен с глобоидальным червяком. Нагрузочная способность глобоидальной передачи в 2…4 раза выше, чем цилиндрической. Кроме того, редукторы с глобоидальным зацеплением имеют более высокий КПД и большую износостойкость зубьев. К недостаткам глобоидального зацепления следует отнести сложность изготовления и повышенные требования к точности сборки и регулировки.

КВШ устанавливается на тихоходном валу консольно.

Привод лебедки осуществляется от специального двухскоростного асинхронного короткозамкнутого электродвигателя.

Тормозной момент создается колодочным тормозом нормально-замкнутого типа с электромагнитной растормаживающей системой. Тормоз замкнутого типа характеризуется тем, что затормаживает систему при выключенном приводе и растормаживает ее при включении привода. Правила ПУБЭЛ исключают возможность применения ленточных тормозов в связи с их недостаточной надежностью.

Патентный поиск

Характеристика объекта разработки

Объектом разработки является привод лифта грузоподъемностью 500 кг, со скоростью 1 м/с. Механизм привода лифта состоит из электродвигателя, нормально-замкнутого тормоза, редуктора и канатоведущего шкива. Привод расположен в нижней части шахты лифта.

Регламент поиска

Регламент поиска при исследовании привода лифта на патентную чистоту по России, Японии, Германии и Финляндии приведен в табл. 1.1.

Таблица 1.1

| Предмет поиска | Ретроспективность | Источники информации | Страны (5,7) и классификационные индексы предмета поиска (МКЧИ или МКИ) (6,8) | ||||

| Наименование | Местонахождение | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Привод лифта | С 1971 г. по 1991 г. | Открытия и изобретения | Библиотека ТулГУ | Россия | МКИ В 66 В 11/04 | --- | --- |

| Лифт | С 1971 г. по 1991 г. | Открытия и изобретения | Библиотека ТулГУ | Россия | МКИ В 66 В 9/16 | --- | --- |

| Шкив | С 1971 г. по 1991 г. | Открытия и изобретения | Библиотека ТулГУ | Россия | МКИ В 66 В 15/04 | --- | --- |

Отчет о патентном поиске

Отчет при исследовании привода лифта на патентную чистоту по России, Германии, Японии и Финляндии проведен по следующим материалам (табл. 1.2).

Таблица 1.2

| Страна | Наименование источника | Классификационные индексы предмета поиска | Номер авторского свидетельства, патента | |

| МКИ | ИКМ | |||

| Россия | Открытия и изобретения | МКИ В 66 В 11/04 | --- | АС № 654528 |

| Россия | Открытия и изобретения | МКИ В 66 В 9/16 | --- | АС № 679505 |

| Россия | Открытия и изобретения | МКИ В 66 В 15/04 | --- | АС № 683975 |

Дата: 2019-07-30, просмотров: 362.