Тяговое усилие канатоведущего шкива определяется силой трения канатов о шкив. Если кабину лифта начать постепенно перегружать, то при определенном значении массы груза сила трения окажется недостаточной, и канаты начнут скользить по шкиву. Причем начало скольжения канатов происходит при совершенно определенном соотношении между усилиями в левой и правой ветвях каната.

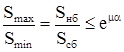

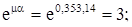

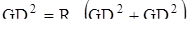

Во избежание полного проскальзывания каната относительно шкива необходимо выполнить условие формулы Эйлера

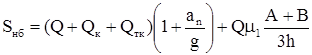

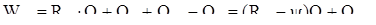

, (3.18)

, (3.18)

где  – коэффициент трения между канатом и ручьем шкива,

– коэффициент трения между канатом и ручьем шкива,  [11];

[11];

– угол обхвата шкива, рад,

– угол обхвата шкива, рад,

Величина  называется тяговым коэффициентом или тяговым фактором, и чем она больше, тем большее тяговое усилие может создавать канатоведущий шкив.

называется тяговым коэффициентом или тяговым фактором, и чем она больше, тем большее тяговое усилие может создавать канатоведущий шкив.

Как следует из формулы (3.18), величина тягового фактора шкива зависит от величины коэффициента трения каната о шкив и угла обхвата шкива канатом  .

.

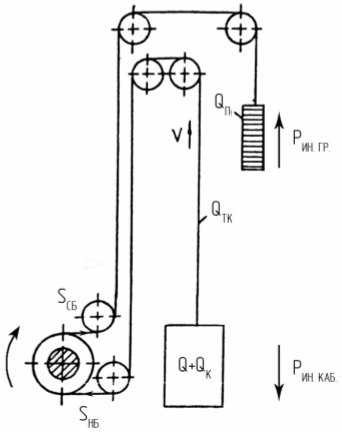

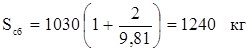

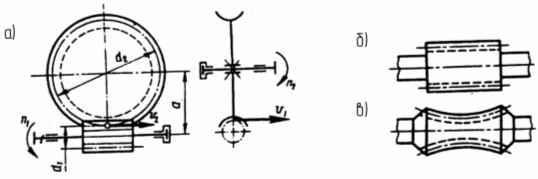

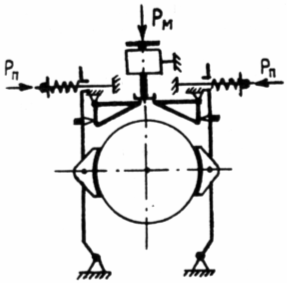

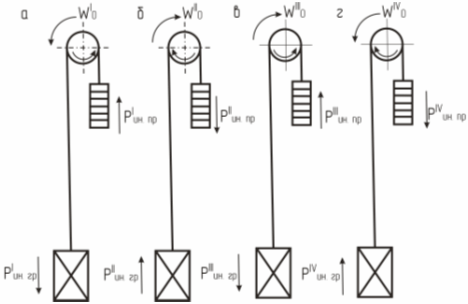

При проектировании лифтов с канатоведущими шкивами необходимо проводить проверку тяговой способности шкива. Для расчета выбирается такой режим работы, когда усилие в более загруженной ветви достигает максимума, а в менее загруженной ветви - минимума. Обычно это соответствует периоду пуска полностью груженной кабины с первого этажа (рис. 3.8).

Рис 3.8. Кинематическая схема лифта

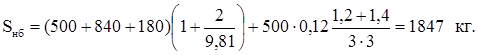

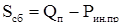

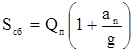

В этом случае усилие в точке набегания канатов на шкив

,

,

где Q, Qк, Qтк - масса груза, кабины и тяговых канатов, кг;

– ускорение пуска. В соответствии с ПУБЭЛ [4] максимальное ускорение пуска для лифтов, в которых допускается транспортировка людей,

– ускорение пуска. В соответствии с ПУБЭЛ [4] максимальное ускорение пуска для лифтов, в которых допускается транспортировка людей,

g – ускорение свободного падения,

– коэффициент трения башмаков (для металлических башмаков принимается равным 0,12);

– коэффициент трения башмаков (для металлических башмаков принимается равным 0,12);

,

,  – ширина и глубина кабины соответственно, м;

– ширина и глубина кабины соответственно, м;

– расстояние между башмаками по вертикали, м.

– расстояние между башмаками по вертикали, м.

Усилие в точке сбегания (см. рис. 3.8)

,

,

где  – сила инерции противовеса в период пуска, направленная в сторону, противоположную направлению движения противовеса, кг.

– сила инерции противовеса в период пуска, направленная в сторону, противоположную направлению движения противовеса, кг.

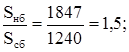

В соответствие с выводами, полученными в [11]

Подставив полученное значение в формулу Эйлера получим

1,5<3

Условие 3.18 выполняется.

Вывод: тяговая способность канатоведущего шкива достаточна для работы лифта.

Расчет электродвигателя

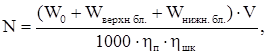

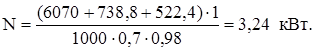

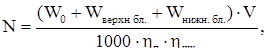

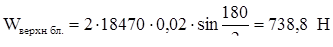

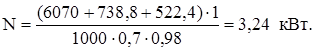

Потребная мощность двигателя лебедки для обычных лифтов выбирается по условию движения полностью груженой кабины с первого этажа без учета инерционных нагрузок:

(3.19)

(3.19)

где  – КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

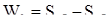

В лифтах с противовесом окружное усилие

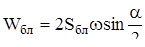

Сопротивление на отклоняющих блоках можно с достаточной точностью определить по формуле

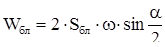

, (3.20)

, (3.20)

где Sбл - усилие в канате при набегании на отклоняющий блок, Н;

- угол обхвата блока канатами;

- угол обхвата блока канатами;

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

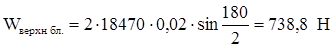

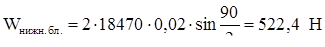

Сопротивление на верхнем блоке

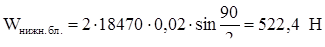

Сопротивление на нижнем блоке

Выбираем двигатель АС-2-72-6/18ШЛ со следующими параметрами:

N=3,35/1,18 кВт;

n=950/275 мин-1

Расчет редуктора

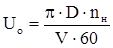

В редукторах лифтовых лебедках преимущественное распространение получили червячные передачи (рис. 3.9) в силу ряда очевидных преимуществ: возможность получения больших передаточных чисел в одной паре, а также плавность и бесшумность работы [3].

Недостатком червячной передачи является сравнительно низкий КПД, повышенный износ в связи с большими скоростями скольжения в зацеплении, склонность к задирам и заеданию контактирующих поверхностей.

Рис. 3.9. Схема червячной передачи лифтового редуктора:

а) червячная передача; б) червяк цилиндрический; в) червяк глобоидный

В нашей стране отдается предпочтение глобоидным передачам. Глобоидные червячные передачи обладают повышенной нагрузочной способностью, так как в зацеплении с зубом червяка одновременно находится несколько зубьев, и линии контакта зубьев с червяком располагаются практически перпендикулярно вектору скорости скольжения, что способствует образованию непрерывной масляной пленки на трущихся поверхностях. Благоприятные условия смазки способствуют устранению заедания в червячном зацеплении.

Увеличение площади контактной поверхности позволяет использовать более дешевые сорта бронзы и дает некоторую экономию цветных металлов. Именно это обстоятельство предопределило предпочтительное применение глобоидных передач в лифтовых лебедках отечественного производства в послевоенный период. Наряду с очевидными достоинствами, глобоидные передачи имеют весьма существенные недостатки.

Значительно сложнее технология изготовления глобоидных передач. Практическое отсутствие оборудования для шлифовки глобоидного червяка исключило возможность его термической обработки, что в свою очередь, привело к снижению усталостной прочности, уменьшению КПД и повышенному износу зубьев колеса в связи с наличием существенных микронеровностей на поверхности червяка. Отсутствие аналитической теории и использование экспериментальных зависимостей существенно усложняет процесс проектирования.

Глобоидные передачи весьма критичны к точности сборки и регулировке осевого положения червяка и колеса. Снижение точности сборки и регулировки глобоидной передачи влечет за собой резкое снижение КПД и может вызвать заклинивание червячного зацепления.

К недостатку глобоидной передачи следует отнести и наличие небольших кинематических колебаний окружной скорости червячного колеса, которые могут служить одной из причин вибрации кабины.

В лифтовых лебедках применяют три способа расположения червяка редуктора: нижнее горизонтальное, верхнее горизонтальное и вертикальное.

Лебедки с верхним расположением цилиндрического червяка успешно применяются в лифтах зарубежного и отечественного производства.

Недостатком такого редуктора является ухудшение условий смазки зацепления после длительного простоя лифта. Остаточная масляная пленка не гарантирует жидкостное трение в момент пуска двигателя. Для компенсации этого недостатка и повышения несущей способности масляной пленки целесообразно увеличивать скорость скольжения контактирующих поверхностей червячного зацепления за счет применения двигателя с повышенной частотой вращения ротора.

С другой стороны в лебедках с верхним расположением червяка полностью устраняется утечка масла.

При выборе редуктора с глобоидным червяком должно обеспечиваться следующее условие:

Uр ≥ Uо;

где Uр,Uо – табличное и расчетное значение передаточного числа редуктора;

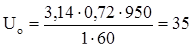

Передаточное число редуктора определяется с учетом кинематической схемы лифта по следующей формуле

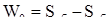

, (3.21)

, (3.21)

где D – расчетная величина диаметра КВШ, м;

nн – номинальное значение частоты вращения вала двигателя, об/мин;

V – расчетное значение величины скорости кабины, м/с.

Выбираем редуктор РГЛ-180 с передаточным числом U=35.

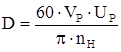

После выбора редуктора лебедки производится уточнение диаметра барабана (КВШ) по кинематическому условию, гарантирующему обеспечение номинальной скорости движения кабины с погрешностью не превышающей 15%.

, м, (3.22)

, м, (3.22)

где Vр – рабочая скорость кабины, равная номинальной или отличающейся на 15 %, м/с;

Uр – табличное значение передаточного числа редуктора лебедки;

– номинальное значение частоты вращения вала двигателя, об/мин.

– номинальное значение частоты вращения вала двигателя, об/мин.

Оставляем диаметр шкива D=0,72 м, т.к. полученное значение с учетом погрешности в пределах нормы.

Расчет тормоза лебедки

Тормоз предназначен для замедления движения машины или механизма, полной остановки и надежной фиксации неподвижного состояния.

Тормоза лифтовых лебедок должны удовлетворять следующим требованиям:

– высокая надежность и безопасность работы;

– наличие механизма ручного выключения тормоза с самовозвратом в исходное состояние;

– высокое быстродействие;

–низкая виброактивность и уровень шума;

– технологичность изготовления и малая трудоемкость технического обслуживания;

– обеспечение необходимой точности остановки кабины в лифтах с нерегулируемым приводом.

В лифтовых лебедках используются колодочные тормоза нормально-замкнутого типа с электромагнитной растормаживающей системой. Тормоз замкнутого типа характеризуется тем, что затормаживает систему при выключенном приводе и растормаживает ее при включении привода.

Правила ПУБЭЛ исключают возможность применения ленточных тормозов в связи с их недостаточной надежностью.

Роль тормоза лифтовой лебедки зависит от типа привода. В лебедках с нерегулируемым приводом тормоз используется для обеспечения необходимой точности остановки и надежного удержания кабины на уровне этажной площадки, тогда как в лебедках с регулируемым приводом - только для фиксации неподвижного состояния кабины.

Для наиболее распространенных конструкций колодочных тормозов лифтовых лебедок характерно наличие независимых тормозных пружин каждой колодки, а в некоторых случаях, и независимых растормаживающих электромагнитов.

Тормозные накладки закрепляются на колодках посредством винтов, заклепок или приклеиванием термостойким клеем и обеспечивают угол обхвата шкива от 70° до 90°.

Материал накладок должен обеспечивать высокое и стабильное значение коэффициента трения в широком диапазоне температур, хорошую теплопроводность для исключения местного перегрева поверхности трения и высокую износостойкость.

Кинематические схемы колодочных тормозов весьма разнообразны. Они отличаются способом создания тормозного усилия и особенностями конструкции механизма растормаживания.

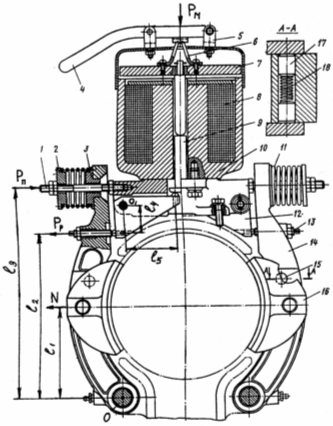

Лебедки с верхним горизонтальным расположением червяка оборудуются колодочными тормозами, изготовленными по схеме на рис. 3.10.

Тормозное усилие в этих тормозах создается цилиндрическими пружинами, тогда как выключение тормоза осуществляется электромагнитами постоянного или переменного тока, получающими электропитание в момент включения двигателя лебедки.

Рис. 3.10. Схема колодочного тормоза лифтовой лебедки с короткоходовым электромагнитом

Тормозные электромагниты различаются величиной хода подвижного сердечника (якоря) и подразделяются на короткоходовые и длинноходовые. В конструкциях колодочных тормозов зарубежного и отечественного производства чаще применяются короткоходовые электромагниты постоянного тока, так как они меньше шумят и имеют лучшие тяговые характеристики (рис. 3.11).

Недостатком электромагнитов постоянного тока является их электромагнитная инерция, связанная с большой индуктивностью катушки. Поэтому возникает возможность запуска двигателя под тормозом. Для исключения такой возможности необходимо обеспечить опережающее включение питания магнита.

Для расчета необходимого тормозного момента рассмотрим два режима: испытательный статический режим с перегрузкой и нормальный эксплуатационный режим.

Рис. 3.11. Тормоз с вертикальным расположением электромагнита постоянного тока

1 – шпилька; 2 – фасонная шайба; 3 – втулка опорная; 4 – рычаг; 5 – вилка;

6 – подставка; 7 – якорь; 8 – катушка магнита; 9 – шток; 10 – корпус магнита;

11 – пружина; 12 – двуплечий рычаг; 13 – винт регулировочный; 14 – рычаг;

15 – фиксатор колодки; 16 – колодка

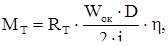

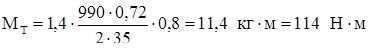

Расчетный тормозной момент определяется по формуле

где  – коэффициент запаса торможения;

– коэффициент запаса торможения;

Wок – окружное усилие на шкиве при удержании испытательного груза, кг;

D – диаметр шкива, м;

i – передаточное отношение редуктора;

- КПД лебедки.

- КПД лебедки.

По табл. 3.5 [11] определяем  =1,4.

=1,4.

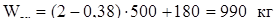

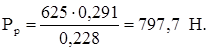

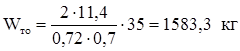

Окружное усилие на шкиве при статическом испытании

где  – коэффициент уравновешивания груза;

– коэффициент уравновешивания груза;

Rп – коэффициент перегрузки (по ПУБЭЛ Rп =1,5 для грузового малого лифта, барабанных лебедок и лебедок со звездочкой, в которых не допускается транспортировка людей, Rп=2,0 у всех остальных).

По величине тормозного момента  выбираем колодочный тормоз ТКП-200 со следующими параметрами:

выбираем колодочный тормоз ТКП-200 со следующими параметрами:

– расчетный тормозной момент 122 Н·м;

– диаметр тормозного шкива 200 мм;

– потребная мощность 160 Вт;

– ток 220/380 В 50 Гц;

– тип привода МП 201;

– масса, не более 35 кг.

Расчет работоспособности колодочного тормоза рассмотрим на примере конструкции, приведенной на рис. 3.11. (необходимые размеры и обозначения указаны на схеме).

Исходные данные:

Мт – расчетный тормозной момент, Мт=114 Н·м;

μ – коэффициент трения между колодкой и шкивом, μ=0,5;

l1=0,125, l2=0,228, l3=0,291, l4=0,035, l5=0,070 – величины соответствующих плеч приложения усилий, м;

Dт – диаметр тормозного шкива, Dт = 0,2 мм.

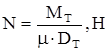

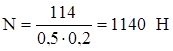

Величина нормальной реакции тормозного шкива на давление колодки

(3.23)

(3.23)

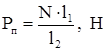

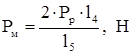

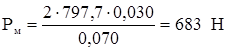

Усилия сжатия тормозной пружины при включенном тормозе найдем из уравнения равновесия рычага 14 относительно центра шарнира О

(3.24)

(3.24)

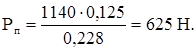

Давление рычага 12 на регулировочный винт 13 определяем из условия равновесия рычага относительно точки О

(3.25)

(3.25)

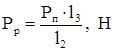

Тяговое усилие электромагнита при выключенном тормозе определим из условия равновесия рычага 12 относительно точки О1

(3.26)

(3.26)

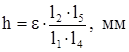

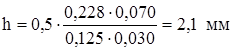

Ход якоря (подвижного сердечника) электромагнита рассчитываем по заданному значению радиального зазора между колодкой и шкивом ε

(3.27)

(3.27)

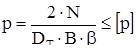

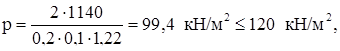

Контактное давление между колодкой и тормозным шкивом

, (3.28)

, (3.28)

где В – ширина накладки тормозной колодки, м;

β – угол дуги охвата шкива колодкой, рад;

[р] – допускаемая величина контактного давления, зависящая от материала накладки, Н/м2.

Условие выполняется, тормоз подобран правильно.

В нормальном рабочем режиме тормоз должен обеспечивать необходимую точность остановки кабины при заданных величинах замедления. Однако тормозной путь кабины с грузом и без него будет различным. Например, при спуске тормозной путь пустой кабины будет меньше, чем тормозной путь груженой кабины, при подъеме - наоборот.

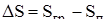

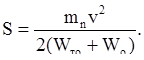

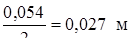

Точностью остановки кабины называется полуразность тормозных путей груженой и пустой кабины, т.е.

, (3.29)

, (3.29)

где  – для спуска;

– для спуска;  – для подъема.

– для подъема.

Величина  для спуска и подъема различна, поэтому для расчета точности остановки следует брать большую величину. Тормозной путь можно рассчитать, пользуясь зависимостью между работами тормозящих, статических и инерционных сил. Если привести все эти силы к окружности шкива, то можно написать уравнение:

для спуска и подъема различна, поэтому для расчета точности остановки следует брать большую величину. Тормозной путь можно рассчитать, пользуясь зависимостью между работами тормозящих, статических и инерционных сил. Если привести все эти силы к окружности шкива, то можно написать уравнение:

, (3.30)

, (3.30)

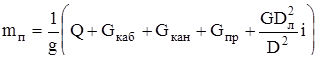

где mп - приведенная к кабине масса всех поступательно и вращательно движущихся частей лифта;

n - скорость кабины;

W0 - статическое окружное усилие на шкиве в рабочем режиме;

Wт- тормозное усилие тормоза, приведенное к окружности шкива;

S - тормозной путь кабины.

Рис. 3.12. Схемы загрузки и направление движения кабины

Знак перед статическим окружным усилием зависит от направления движения и загрузки кабины. При торможении груженой кабины на спуске (рис. 3.12, а) направление сил инерции и окружного усилия совпадает (окружное усилие направлено в сторону ее загруженной ветви). При подъеме пустой кабины (спуск более тяжелого противовеса) направление сил инерции и окружного усилия также совпадает (рис. 3.12, б). Поэтому в формуле (3.30) следует поставить знак плюс. При спуске пустой кабины (рис. 3.12, в) и при подъеме груженой кабины (рис. 3.12, г) направление окружного усилия и сил инерции не совпадает и в этом случае следует принимать знак минус.

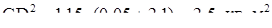

Приведенная к кабине масса всех поступательно и вращательно движущихся частей лифта может быть определена по формуле (при движении пустой кабины Q = 0)

,

,

где GDл2- маховой момент вращающихся элементов лебедки, приведенной к валу двигателя, H·м2;

i - передаточное отношение лебедки;

D - диаметр шкива.

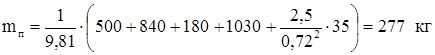

Маховой момент вращающихся элементов лебедки, приведенный к валу двигателя, можно определить по формуле

,

,

где Rн = 1,1...1,2 - коэффициент, учитывающий маховые моменты вращающихся деталей редуктора и шкива;

GDя2 - маховой момент якоря двигателя;

GDT2 - маховой момент тормозной муфты:

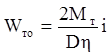

Тормозное усилие тормоза, приведенное к окружности канатоведущего шкива, определяется по формуле

,

,

где МТ - тормозной момент на валу двигателя.

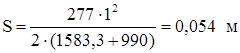

Из уравнения (3.30) можно определить величину тормозного пути для всех четырех случаев торможения:

Найденные значения тормозного пути подставляем в формулу (3.29) и определяем точность остановки кабины.

Полученное значение точности остановки кабины не превышает норм ПУБЭЛ (±50 мм). Тормоз подобран правильно.

Электрическая часть

Расчет электродвигателя

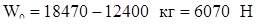

Потребная мощность двигателя лебедки для обычных лифтов выбирается по условию движения полностью груженой кабины с первого этажа без учета инерционных нагрузок:

(3.31)

(3.31)

где  – КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД передачи (для червячной передачи η = 0,6…0,8; КПД возрастает с увеличением числа заходов червяка);

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

– КПД шкива или барабана (ηшк = 0,94…0,98; меньшие значения относятся к шкивам на подшипниках скольжения, большие – к шкивам на подшипниках качения).

В лифтах с противовесом окружное усилие

Сопротивление на отклоняющих блоках можно с достаточной точностью определить по формуле

, (3.32)

, (3.32)

где Sбл - усилие в канате при набегании на отклоняющий блок, Н;

- угол обхвата блока канатами;

- угол обхвата блока канатами;

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

- коэффициент сопротивления (для блоков на подшипниках качения ω = 0,02; на подшипниках скольжения ω = 0,04).

Сопротивление на верхнем блоке

Сопротивление на нижнем блоке

Выбираем двигатель АС-2-72-6/18ШЛ со следующими параметрами:

N=3,35/1,18 кВт;

n=950/275 мин-1

Электрическая схема лифта

Схема выполнена для пассажирского лифта грузоподъемностью 500 кг и скоростью движения 1 м/с.

Лифт подготовляется к работе включением рубильника QB1 и автоматического выключателя QF1, после чего на электрические цепи подается ток и лифт готов к работе. Электрическая схема содержит 2 трансформатора Т1 и Т2, один из которых (Т1) обеспечивает требуемое напряжение в цепи привода дверей, а другой питает индикаторные устройства, устройства приказов пассажиров, кнопки и различные датчики внутри шахты. В качестве трансформатора Т1 допускается применить трансформатор типа НТС-0.5 380/100 В для питания электродвигателя привода дверей. На схеме можно увидеть два электродвигателя разной мощности М1 и М2. М1 предназначен для подъема и опускания кабины с противовесом, иными словами для передвижения кабины в шахте. М2 служит приводом для открывания и закрывания дверей. Электромагнит YA1 между контактами ХТ11/1 и ХТ11/2 обеспечивает разомкнутое состояние тормоза во время движения лифта. В нижней части листа расположены возможные варианты схем освещения шахты и диспетчерской связи.

Лифт работает по следующей программе:

а) при нахождении кабины на этаже с закрытыми дверями и нажатии кнопки вызова любого другого этажа кабина должна прийти в движение, выполнить остановку на заданном этаже и автоматически открыть двери;

б) при нахождении кабины на этаже с закрытыми дверями и нажатии кнопки вызова данного этажа у лифта должны открыться двери;

в) при нахождении кабины на этаже с открытыми дверями и нажатии кнопки приказа любого другого этажа двери должны закрыться и кабина направиться на заданный этаж. После остановки кабины на заданном этаже двери автоматически открываются;

г) кабина должна экстренно остановиться, если во время ее движения пассажир нажмет на кнопку «Стоп»;

д) если во время закрытия дверей произойдет защемление створками пассажира, то закрытие дверей прекращается, и они должны автоматически открыться;

е) при движении вниз кабина будет выполнять попутные остановки на этажах, с которых поступили сигналы вызова лифта;

ж) если грузоподъемность кабины составляет 90 % и более от номинальной (не более 100 %), то кабина при движении вниз не будет выполнять остановки на этажах, с которых подаются команды для вызова кабины, а достигнет требуемого этажа и откроет двери.

з) при превышении номинальной грузоподъемности двери кабины не закроются и лифт не переместится на нужный этаж, пока величина груза в кабине не уменьшится до допустимых значений.

Дата: 2019-07-30, просмотров: 429.