Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняется в одной проекции – разрез по осям валов при снятой крышке редуктора; желательный масштаб 1 : 1, чертить тонкими линиями.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную линию; затем две вертикальные линии – оси валов на расстоянии аw = 112 мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом.

Очерчиваем внутреннюю стенку корпуса:

a) принимаем зазор между торцом ступицы колеса и внутренней стенкой корпуса А1 = 1,2δ =1,2*8=9,6 мм, принимаем А1=10мм;

b) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ = 8 мм;

c) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А= δ =8 мм.

Предварительно намечаем радиальные шарикоподшипники средней серии;

габариты подшипников выбираем по диаметру вала в месте посадки

подшипников dп1 =40 мм, dп2 =40 мм.

Таблица 7.1

| Условное обозначение подшипника | d | D | B | Грузоподъемность, кН | |

| Размеры, мм | C | C0 | |||

| 208 | 40 | 80 | 18 | 32 | 17,8 |

Решаем вопрос о смазывании подшипников. Смазка подшипников осуществляется разбрызгиванием масла из ванны редуктора. Расстояние от внутренней стенки редуктора до подшипников принимаем равным y = 2 мм. Измерением находим расстояние на ведущем валу l1=53,5мм и на ведомом валу l2 = 53,5 мм.

Проверка прочности шпоночных соединений

Шпонки призматические со скруглёнными концами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360-78

Материал шпонок – сталь 45 нормализованная.

Напряжения смятия и условие прочности по формуле:

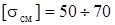

Допускаемые напряжения смятия при стальной ступице  МПа, при чугунной

МПа, при чугунной  МПа.

МПа.

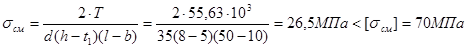

Быстроходный вал

Проверяем шпоночное соединение под полумуфтой

d = 35мм;

b  h = 10×8 мм;

h = 10×8 мм;

t1= 5 мм;

длина шпонки l = 50 мм (при длине ступицы полумуфты МУВП 58 мм);

момент на быстроходном валу Т1=  Нмм;

Нмм;

Материал полумуфт МУВП – чугун марки СЧ 20.

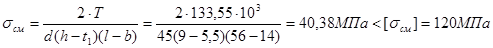

Тихоходный вал

Проверяем шпоночное соединение под зубчатым колесом

d= 45мм;

b  h=14×9 мм;

h=14×9 мм;

t1=5,5 мм;

длина шпонки l=56 мм (при длине ступицы колеса 65 мм);

момент на тихоходном валу Т2=133,55·103 Н·мм;

Материал колеса – сталь 45

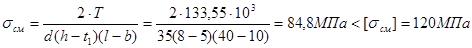

Проверяем шпоночное соединение под звездочкой

d=35 мм;

b  h= 10×8мм;

h= 10×8мм;

t1=5 мм;

длина шпонки l=40мм (при длине ступицы звездочки 50мм);

момент на тихоходном валу Т2=  Нмм;

Нмм;

Обычно звездочки изготовляют из термообработанных углеродистых или легированных сталей.

Условие  выполнено.

выполнено.

Выбор муфты

Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту по величине расчетного крутящего момента:

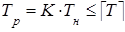

,

,

где  - расчетный крутящий момент,

- расчетный крутящий момент,

- номинальный момент,

- номинальный момент,

К- коэффициент режима работы привода,

[T] – допускаемый крутящий момент.

При постоянной нагрузке принимаем К =1,5

Номинальный момент Т1 = 55,63Нм  =1,5·55,63=83,45 Нм

=1,5·55,63=83,45 Нм

Выбираем полумуфту упругую втулочно-пальцевую по ГОСТ 21424-75 для диаметра выходного конца быстроходного вала dв1 =35 мм и с крутящим моментом [T] =250 Hм.

=83,45 < [T] =250 Hм.

=83,45 < [T] =250 Hм.

Дата: 2019-07-24, просмотров: 288.