Пояснительная записка

К курсовой работе

по дисциплине «Основы конструирования и автоматизации проектирования»

Тема: «Проектирование привода к шнеку»

Руководитель

___________ ____________ __________

(оценка) (подпись) (дата)

Студент

___________ __________

(подпись) (дата)

Караганда 2009

Содержание

1 Выбор электродвигателя. Кинематический и силовой расчёт привода

1.1 Определение общего КПД привода

1.2 Определение требуемой мощности электродвигателя

1.3 Определение общего передаточного числа привода и разбивка его по ступеням

1.4 Кинематический и силовой расчёт привода

2 Расчет зубчатых колес редуктора

3 Предварительный расчет валов редуктора

3.1 Быстроходный вал

3.2 Тихоходный вал

4 Конструктивные размеры шестерни и колеса

5 Конструктивные размеры корпуса и крышки редуктора

6 Расчет цепной передачи

7 Первый этап эскизной компоновки редуктора

8 Проверка прочности шпоночных соединений

8.1 Быстроходный вал

8.2 Тихоходный вал

9 Выбор муфты

10 Второй этап компоновки редуктора

11 Вычерчивание редуктора

12 Выбор основных посадок деталей

13 Выбор сорта масла

14 Описание сборки редуктора

15 Список используемой литературы

Выбор электродвигателя. Кинематический и силовой расчёт привода

Определение общего КПД привода

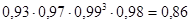

Общий КПД привода равен произведению КПД отдельных передач и их элементов.

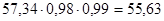

ηобщ. = ηц.п.·ηз.п.·(ηп.к.)3·ηм. =

Определение требуемой мощности электродвигателя

Мощность на валу рабочего органа Рвых = 5 кВт

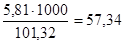

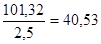

Требуемая мощность электродвигателя

Ртр =  =

=  кВт

кВт

По Ртр электродвигателя выбираем электродвигатель согласно условию:

Рдв ≥ Ртр

Рдв = 7,5 кВт

Определение общего передаточного числа привода и разбивка его по ступеням

Частота вращения рабочего органа

nвых = 120

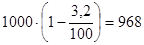

Принимаем синхронную частоту вращения двигателя nс = 1000  , тогда асинхронная частота вращения вала электродвигателя

, тогда асинхронная частота вращения вала электродвигателя

nдв = nс·(1-  ) =

) =

Общее передаточное число привода равно произведению передаточных чисел отдельных передач

uобщ = uред ·uц.п. =  =

=

Принимаем для цепной передачи uц.п= 3

Находим:

uред =  =

=

Принимаем ближайшее стандартное значение uред.ст. = 2,5

Тогда фактическое значение передаточного числа цепной передачи будет равно

Uц.п.ф. =  =

=

Все полученные данные заносим в таблицу:

Таблица 1

| Рдв, кВт | 7,5 |

| Ртр, кВт | 5,81 |

nc,

| 1000 |

| s % | 3,2 |

| Типоразмер | 132М6 |

| nдв | 968 |

| nвых | 120 |

| uобщ | 8,06 |

| uред.ст. | 2,5 |

| uц.п.ф. | 3,22 |

Кинематический и силовой расчёт привода

Вал электродвигателя

Ртр = 5,81 кВт

nдв = 968

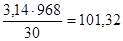

Угловая скорость:

ωдв =  =

=

Вращающий момент:

Тдв =  =

=  Нм

Нм

Вал I – быстроходный

n1 =nдв = 968

ω1 =ωдв = 101,32

Т1 = Тдв· ηм.· ηп.к. =  Нм

Нм

Вал II – тихоходный

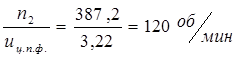

n2 =  =

=

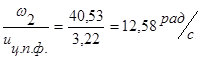

ω2 =  =

=

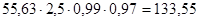

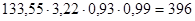

Т2 = Т1· uред.ст.·ηп.к.·ηз.п. =  Нм

Нм

Вал III – рабочего органа

n3 =

ω3 =

Т3 = Т2·uц.п.ф.∙ ηц.п..·ηп.к. =  Нм

Нм

Предварительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

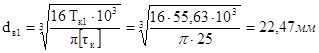

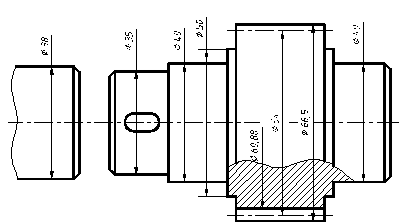

Быстроходный вал

диаметр выходного конца при допускаемом напряжении [τк]=25 МПа

Так как вал редуктора соединен муфтой с валом электродвигателя, то необходимо согласовать диаметры ротора dдв и вала dв1.

dв1= (0,75…1,15) dдв =(0,75…1,15) *38 =(28,5…43,7)мм

У подобранного электродвигателя диаметр вала dдв =38мм.

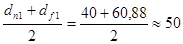

Выбираем МУВП по ГОСТ 21424-75 с расточками полумуфт под dдв =38мм, и dв1 =35мм. Примем под подшипниками

dп1 = dв1 +5=35+5=40мм ,

dпер =  мм, df1 =60,88мм, d1=64мм, dа1=66,5 мм.

мм, df1 =60,88мм, d1=64мм, dа1=66,5 мм.

Рисунок 3.1– Конструкция ведущего вала

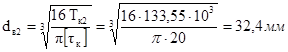

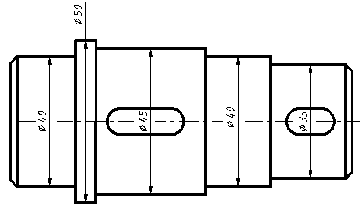

Тихоходный вал

Учитывая влияние изгиба вала от натяжения цепи, принимаем [τк]=20 МПа.

Диаметр выходного конца вала

Принимаем ближайшее большее значение dв2 =35 мм. Диаметр вала под подшипниками принимаем dп2 = dв2 +5=35+5=40мм, под зубчатым колесом

dк2 = dп2 +5=40+5=45мм, dпер = dк2 +5=50мм.

Рисунок 3.2 – Конструкция ведомого вала

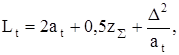

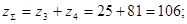

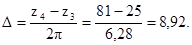

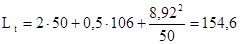

Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь.

Вращающий момент на ведущей звездочке Т2 = 133,55·103Н∙мм.

Передаточное число было принято ранее uц =3,22

Число зубьев: ведущей звездочки z3=31-2uц =31-2·3,22=24,56;

ведомой звездочки z4= z3uц =25·3,22=80,5.

Принимаем z3=25 и z4 =81

Тогда фактическое

uц =

Отклонение

% = -0,621%, что допустимо.

% = -0,621%, что допустимо.

Расчетный коэффициент нагрузки

Kэ=kдkаkнkрkсмkп=1·1·1·1,25·1·1=1,25,

где kд =1- динамический коэффициент при спокойной нагрузке; kа =1 учитывает влияние межосевого расстояния; kн =1- учитывает влияния угла наклона линии центров; kр учитывает способ регулирования натяжения цепи; kр=1,25 при периодическом регулировании натяжения цепи; kсм=1 при непрерывной смазке; kп учитывает продолжительность работы в сутки, kп=1

Для определения шага цепи надо знать допускаемое давление [p] в шарнирах цепи. Ведущая звездочка имеет частоту вращения

n2 =387,2об/мин. Среднее значение допускаемого давления при n ≈ 400об/мин [p] =19 МПа.

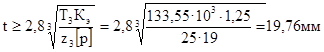

Шаг однородной цепи (m = 1)

Подбираем по ГОСТ 13568-75, t =19,05 мм; разрушающая нагрузка Q ≈ 31,8кН; масса q =1,9кг/м; Аоп =105,8 мм2.

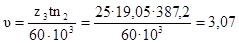

Скорость цепи

м/с.

м/с.

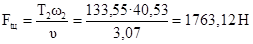

Окружная сила

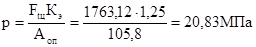

Давление в шарнире проверяем по формуле

Уточняем допускаемое давление [p]=20 [1+0,01(z3-17)]= 20[1+0,01(25-17)]=21,6 МПа. Условие p < [p] выполнено.

Определяем число зубьев цепи:

где  ;

;

Тогда

.

.

Округляем до четного числа  154.

154.

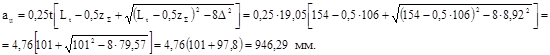

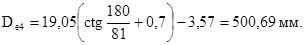

Уточняем межосевое расстояние цепной передачи

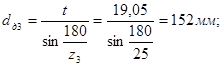

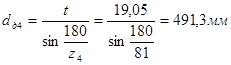

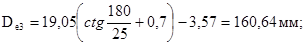

Определяем диаметры делительных окружностей звездочек

;

;

.

.

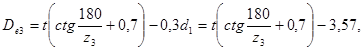

Определяем диаметры наружных окружностей звездочек

где d1=11,91 мм – диаметр ролика цепи;

Силы, действующие на цепь:

окружная Ftц=  ;

;

от центробежных сил Fv=qv2=1,9·3,072 =18 H;

от провисания Ff =9,81kfqaц= 9,81·1,5·1,9·946,29·10-3 =26,46Н, где kf = 1,5 при угле наклона передачи  .

.

Расчетная нагрузка на валы

Fв=Ftц + 2Ff =  Н.

Н.

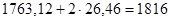

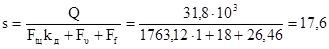

Проверяем коэффициент запаса прочности

Это больше, чем нормативный коэффициент запаса [s] ≈ 8,9; следовательно, условие s > [s] выполнено.

Размеры ведущей звездочки: ступица звездочки dст= 1,6·35=56мм; lcт = (1,2÷1,6) ·35=42÷56 мм; принимаем lcт = 50 мм;

толщина диска звездочки 0,93Ввн = 0,93·12,7=11,81мм, где Ввн – расстояние между пластинками внутреннего звена.

Быстроходный вал

Тихоходный вал

Выбор муфты

Для соединения быстроходного вала редуктора с валом электродвигателя выбираем муфту по величине расчетного крутящего момента:

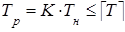

,

,

где  - расчетный крутящий момент,

- расчетный крутящий момент,

- номинальный момент,

- номинальный момент,

К- коэффициент режима работы привода,

[T] – допускаемый крутящий момент.

При постоянной нагрузке принимаем К =1,5

Номинальный момент Т1 = 55,63Нм  =1,5·55,63=83,45 Нм

=1,5·55,63=83,45 Нм

Выбираем полумуфту упругую втулочно-пальцевую по ГОСТ 21424-75 для диаметра выходного конца быстроходного вала dв1 =35 мм и с крутящим моментом [T] =250 Hм.

=83,45 < [T] =250 Hм.

=83,45 < [T] =250 Hм.

Вычерчивание редуктора

Редуктор вычерчивают в двух проекциях на листе формата А1(594*841 мм) в масштабе 1:1 с основной надписью и спецификацией.

Выбор сорта масла

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности: V =0,25дм3·5,81=1,45дм3

Устанавливаем вязкость масла. При контактных напряжениях  и скорости v = 3,24м/с рекомендуемая вязкость масла должна быть примерно равна 28∙10-6 м2/с. Принимаем масло индустриальное И-30А (по ГОСТ 20799-75).

и скорости v = 3,24м/с рекомендуемая вязкость масла должна быть примерно равна 28∙10-6 м2/с. Принимаем масло индустриальное И-30А (по ГОСТ 20799-75).

Камеры подшипников заполняем пластичным смазочным материалом УТ-1.

Описание сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на быстроходный вал насаживают шарикоподшипники, предварительно нагретые в масле до 80-100ºС;

в тихоходный вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепят крышку к корпусу.

После этого на тихоходный вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец тихоходного вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрепляют смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список используемой литературы

1. Чернавский С.А., Боков К.Н. Курсовое проектирование деталей машин: Учебное пособие. М.: Машиностроение, 1987г.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие. М.: Высшая школа, 1985г.

Пояснительная записка

К курсовой работе

по дисциплине «Основы конструирования и автоматизации проектирования»

Тема: «Проектирование привода к шнеку»

Руководитель

___________ ____________ __________

(оценка) (подпись) (дата)

Студент

___________ __________

(подпись) (дата)

Караганда 2009

Содержание

1 Выбор электродвигателя. Кинематический и силовой расчёт привода

1.1 Определение общего КПД привода

1.2 Определение требуемой мощности электродвигателя

1.3 Определение общего передаточного числа привода и разбивка его по ступеням

1.4 Кинематический и силовой расчёт привода

2 Расчет зубчатых колес редуктора

3 Предварительный расчет валов редуктора

3.1 Быстроходный вал

3.2 Тихоходный вал

4 Конструктивные размеры шестерни и колеса

5 Конструктивные размеры корпуса и крышки редуктора

6 Расчет цепной передачи

7 Первый этап эскизной компоновки редуктора

8 Проверка прочности шпоночных соединений

8.1 Быстроходный вал

8.2 Тихоходный вал

9 Выбор муфты

10 Второй этап компоновки редуктора

11 Вычерчивание редуктора

12 Выбор основных посадок деталей

13 Выбор сорта масла

14 Описание сборки редуктора

15 Список используемой литературы

Выбор электродвигателя. Кинематический и силовой расчёт привода

Дата: 2019-07-24, просмотров: 311.