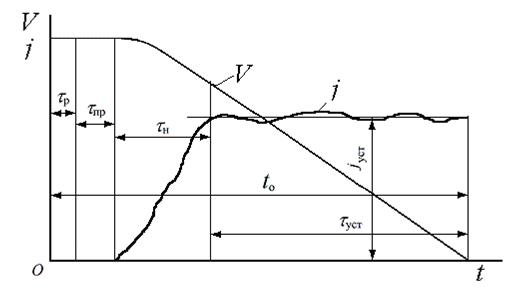

Процесс экстренного торможения обычно отображают графически в виде тормозной диаграммы. На диаграмме представляют зависимости скорости автомобиля V, м/с и замедления автомобиля j, м/с2 от времени t, с (рис. 1).

Рис. 1. Процесс экстренного торможения автомобиля

По времени тормозная диаграмма разбивается на четыре участка: интервал времени реакции водителя tр, интервал времени срабатывании привода tпр, интервал времени нарастания замедления tн и интервал времени установившегося замедления tуст.

В течение времени tр водитель принимает решение о торможении, скорость автомобиля считается постоянной. В течение времени tпр выбираются зазоры в тормозном приводе, скорость автомобиля считается постоянной. В течение времени tн водитель перемещает тормозную педаль, нарастает замедление автомобиля и достигает установившегося значения jуст.

Величина установившегося замедления определяется силой нажатия на тормозную педаль и сцеплением шин с покрытием дороги:

jуст = Pтс / M,

где Pтс – суммарная тормозная сила, Н; M – масса автомобиля, кг.

При небольшой величине силы нажатия на тормозную педаль тормозные силы на колесах не достигают максимальных сил, ограниченных сцеплением. Такой режим торможения при контроле тормозных свойств автомобиля не рассматривается.

При экстренном торможении водитель прилагает к тормозной педали большую силу, достигаться максимальные тормозные силы. Величина силы Pт определена коэффициентом сцепления jб и нормальной нагрузкой Pz на колесо:

Pт = jб Pz,

где jб – коэффициент сцепления шины, движущейся юзом (блок).

Для автомобиля максимальная тормозная сила ограничивается его массой M:

Pт = jб g M, g = 9,8 м/с2.

Обычно при обработке результатов инструментального контроля рабочей тормозной системы на интервале tн принимают линейной зависимость j(t) как для пневматической, так и для гидравлической системы. Установившееся замедление jуст считают постоянным и равным среднему замедлению на интервале tуст.

Контрольные параметры АТС

При контрольных испытаниях автомобиля в дорожных условиях на участке испытаний устанавливают знак Stop, при подъезде к которому выполняется торможение. При испытаниях на стенде для информирования водителя о начале торможения включают красный сигнал светофора.

Для измерения интервалов времени на тормозную педаль устанавливают датчик силы, в который в монтирован выключатель. В нем замыкаются контакты в момент нажатия на педаль.

При проведении инструментального контроля интервал времени реакции водителя tр не измеряют, так как интервал tр отражает состояние водителя и не отражает техническое состояние автомобиля. Однако при проведении внутреннего инструментального контроля на эксплуатационном или транспортном предприятии можно рекомендовать измерение этого интервала времени для контроля состояния водителей.

Интервал времени tпр отражает техническое состояние привода тормозной системы. Для гидравлических тормозных систем интервал tпр увеличивается при наличии воздуха в системе, что сопровождается возрастанием свободного хода тормозной педали. Для пневматических тормозных систем интервал tпр также увеличивается при возрастании зазоров в приводе и некоторых неисправностях тормозного крана.

Однако интервал времени tпр при проведении инструментального контроля отдельно не измеряется. По ГОСТ Р 51709-2001 ограничивается лишь общее время срабатывания тормозной системы tср, которое равно сумме интервалов tпр и tн.

Разделение интервала tср на интервалы tпр и tн не является проблемой. На компьютере не сложно обработать точки, отражающие зависимость замедления j от времени t, и численным методом покоординатного спуска вычислить коэффициенты линейной зависимости j(t) на участке интервала tн.

Минимальные значения времени срабатывания тормозной системы tср, получаемые при испытаниях в дорожных и стендовых условиях, установленные ГОСТ Р 51709-2001, представлены в табл. 1. Следует отметить, что для грузовых автомобилей с прицепами допускается увеличение времени срабатывания тормозной системы при подсоединении прицепа, что связано с возрастанием объема системы.

Таблица 1

Время срабатывания рабочей тормозной системы

| Категория АТС | Время срабатывания tср, с |

| М1 | 0,6 |

| М2, М3 | 0,8 |

| N1, N2, N3 | 0,8 |

| N1, N2, N3 с прицепом | 0,9 |

При испытаниях АТС в дорожных условиях установившееся замедление jуст измеряется на покрытии с высоким сцеплением. ГОСТ Р 51709-2001 регламентирует значения, представленные в табл. 2. Для измерения замедления применяют прибор «ЭФФЕКТ» с пьезокристаллическими датчиками.

Связь установившегося замедления автомобиля с коэффициентом сцепления выражается простой формулой: jуст = 9,8 × jб. Если учесть, что коэффициент сцепления шин с асфальтовым покрытием дороги в сухом состоянии находится в диапазоне 0,7 …. 0,8, то можно прийти к очевидному выводу: нормативные значения замедления занижены в среднем на 30%.

Таблица 2

Установившееся замедление в дорожных условиях

| Категория АТС | Замедление jуст, м/с2 |

| М1 | 5,8 |

| М2, М3 | 5,0 |

| N1, N2, N3 | 5,0 |

При испытаниях на тормозных стендах автомобиль неподвижен, замерить установившееся замедление невозможно. Поэтому при стендовых испытаниях измеряют тормозные силы Pт, создаваемые колесами левого и правого борта автомобиля на каждой оси на роликах стенда. Перед торможением измеряют нормальные нагрузки на колеса Pz, что позволяет вычислить удельные тормозные силы: g = Pт / Pz. Удельная тормозная сила, найденная для всего автомобиля, соответствует установившемуся замедлению:

g = jуст / g.

Используя удельные тормозные силы, найденные по колесам, находят среднюю удельную тормозную силу:

где n – число колес автомобиля.

Для измерения нормальных нагрузок тормозные стенды оснащают специальными датчиками. Допускается использовать нормальные нагрузки на оси снаряженного автомобиля, приведенные в справочниках НИИТ или в инструкциях по эксплуатации автомобилей.

Для стендовых испытаний удельные тормозные силы gт по ГОСТ Р 51709-2001 приведены в табл. 3.

Таблица 3

Удельная тормозная сила АТС в стендовых условиях

| Категория АТС | Удельная тормозная сила gт |

| М1 | 0,59 |

| М2, М3 | 0,51 |

| N1, N2, N3 | 0,51 |

| одноосные прицепы | 0,5 |

| двухосные и более прицепы | 0,45 |

Известно, что коэффициент сцепления шины с металлическим роликом меньше, чем с асфальтовым покрытием, и на стенде реализуется меньшая тормозная сила, чем на дороге. На роликовых стендах колеса перемещаются в горизонтальном направлении, что дополнительно снижает измеряемые датчиками тормозные силы. То есть, приведенные в ГОСТ Р 51709-2001 нормативные значения удельных тормозных сил примерно соответствуют условиям испытаний на стендах.

Таким образом, образуется известное противоречие: при расследовании ДТП эксперт не может ссылаться на результаты технического осмотра, если ДТП произошло на покрытии с высоким сцеплением.

При испытаниях в дорожных условиях АТС не должно выходить в боковом направлении за границы нормативного коридора движения шириной 3м (ГОСТ Р 51709-2001). Выход за границы легко контролируется по месту расположения находящегося в неподвижном состоянии АТС в конце торможения. Введенное ограничение задает допустимую разность тормозных сил по бортам АТС.

При испытаниях на тормозных стендах автомобиль неподвижен, измерить выход за границы невозможно. Поэтому ГОСТ Р 51709-2001 ограничивает относительную разность тормозных сил в процентах на колесах одной оси:

D = 100 × (Pтл – Pтп) / (Pтл + Pтп),

где Pтл и Pтп – суммы тормозных сил колес левого и правого борта.

Допустимая разность тормозных сил АТС различных категорий приведена в табл. 4. Величина разности тормозных сил устанавливается для отдельных осей АТС.

Таблица 4

Разность тормозных сил осей АТС в стендовых условиях

| Категория АТС | Разность тормозных сил D, % |

| М1, М2, М3 передняя и задняя оси | 20% |

| N1, N2, N3, О1, О2, О3, О4 передняя ось | 20% |

| N1, N2, N3, О2, О3, О4 задняя и следующие оси | 25% |

При дорожных испытаниях автомобилей для оценки технического состояния АТС допускается использовать величину тормозного пути. В ГОСТ Р 51709-2001 приведены величины тормозного пути при начальной скорости 40 км/ч. Значения тормозного пути Sт для различных категорий АТС приведены в табл. 5.

Таблица 5

Тормозной путь автомобиля

| Категория АТС | Тормозной путь Sт, м |

| М1 | 14,7 |

| М2, М3 | 18,3 |

| М1 с прицепом | 14,7 |

| N1, N2, N3 | 18,3 |

| N1, N2, N3 с прицепом | 19,5 |

При испытаниях АТС измеряется усилие на тормозной педали. Величина усилия, необходимая для экстренного торможения отражает техническое состояние гидровакуумного усилителя или тормозного крана.

ГОСТ Р 51709-2001 усилие на тормозной педали ограничивает величиной 490 Н (50 кГ) для АТС категорий М1 и 686 Н (70 кГ) для АТС категорий М2, М3, N1, N2, N3.

Требования к оборудованию

Для инструментального контроля применяются приборы и стенды, указанные в государственном реестре и прошедшие поверку. ГОСТ Р 51709-2001 устанавливает отклонение измеряемой величины от истинного значения в большую и меньшую сторону на величину погрешности.

Погрешность прибора для измерения скорости не должна превышать 1%. Погрешность прибора для измерения тормозного пути устанавливается больше – 5%. Следует заметить, что при поверке тормозных стендов обычно контролируют работу измерительных датчиков, а не погрешность измерения тормозных сил.

Погрешность измерения тормозной силы установлена 3%, а усилия на тормозной педали – 7%. Требования к погрешности измерения тормозной силы чрезмерно жесткие, они не соответствуют допустимой погрешности измерения замедления автомобиля, которая равна 4%.

Погрешности измерения интервалов времени tср и tн задаются в секундах: 0,03 c. В настоящее время приборы и стенды, используемые для испытаний АТС, оснащаются микроконтроллерами, в которых с высокой точностью задаются и измеряются интервалы времени.

Стандарт ограничивает продольный и поперечный уклон площадки, используемой для проведения дорожных испытаний, величиной 1%.

Дата: 2019-07-24, просмотров: 371.