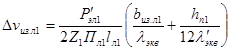

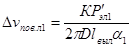

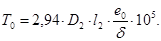

Превышение температуры внутренней поверхности сердечника статора над температурой воздуха внутри двигателя, °С:

По табл. 8.33 [1, c. 402] принимаем  .

.

Электрические потери в обмотке статора делятся на потери в пазовой части  и потери в лобовых частях катушек

и потери в лобовых частях катушек  :

:

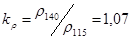

где  – коэффициент увеличения потерь, для обмоток с изоляцией класса нагревостойкости F

– коэффициент увеличения потерь, для обмоток с изоляцией класса нагревостойкости F

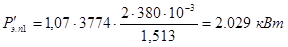

Тогда

.

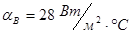

.

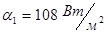

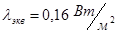

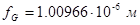

По рис. 8.70, б [1, с. 400] принимаем среднее значение коэффициента теплоотдачи с поверхности  .

.

Имеем

.

.

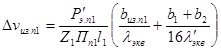

Перепад температуры в изоляции пазовой части обмотки статора, °С:

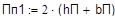

где  – расчетный периметр поперечного сечения паза статора, равный для полузакрытых трапецеидальных пазов:

– расчетный периметр поперечного сечения паза статора, равный для полузакрытых трапецеидальных пазов:

где  и

и  – размеры паза в штампе (рассчитаны ранее).

– размеры паза в штампе (рассчитаны ранее).

Для изоляции класса нагревостойкости F  ,

,  =0

=0

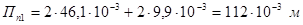

Тогда

;

;

.

.

Перепад температуры по толщине изоляции лобовых частей:

=0

=0

Тогда

;

;

;

;

.

.

Превышение температуры наружной поверхности лобовых частей над температурой воздуха внутри двигателя:

Имеем

.

.

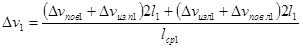

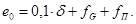

Среднее превышение температуры обмотки статора над температурой воздуха внутри двигателя:

Получим

.

.

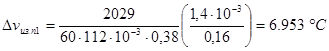

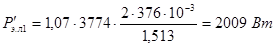

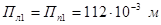

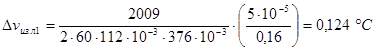

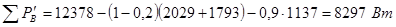

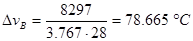

Превышение температуры воздуха внутри двигателя над температурой окружающей среды:

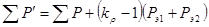

где  для

для  ;

;

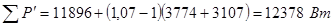

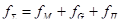

– сумма потерь, отводимых в воздух внутри двигателя, Вт:

– сумма потерь, отводимых в воздух внутри двигателя, Вт:

где

где  – сумма всех потерь в двигателе при номинальном режиме и расчетной температуре,

– сумма всех потерь в двигателе при номинальном режиме и расчетной температуре,  из табл. 1 для

из табл. 1 для  .

.

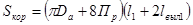

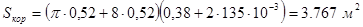

Эквивалентная поверхность охлаждения корпуса с учетом поверхности ребер станины:

где  – условный периметр поперечного сечения ребер корпуса двигателя; значение которого принимаем по рис. 8.73 [1, с. 404]

– условный периметр поперечного сечения ребер корпуса двигателя; значение которого принимаем по рис. 8.73 [1, с. 404]  для

для  .

.

Окончательно

;

;

;

;

;

;

.

.

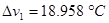

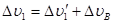

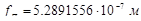

Среднее превышение температуры обмотки статора над температурой окружающей среды:

Тогда

.

.

Проверка условий охлаждения двигателя.

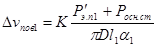

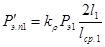

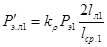

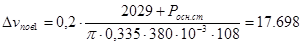

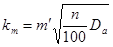

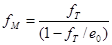

Требуемый для двигателей со степенью защиты IP 44 охлаждения расход воздуха:

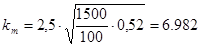

где  – коэффициент, учитывающий изменение условий охлаждения по длине поверхности корпуса, обдуваемого наружным вентилятором:

– коэффициент, учитывающий изменение условий охлаждения по длине поверхности корпуса, обдуваемого наружным вентилятором:

Коэффициент  принимаем по рекомендациям [1, с. 407]

принимаем по рекомендациям [1, с. 407]  .

.

Тогда

;

;

;

;

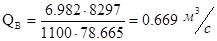

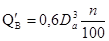

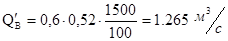

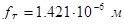

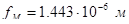

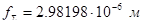

Расход воздуха, обеспечиваемый наружным вентилятором, может быть определен по формуле:

Тогда

.

.

Нагрев частей двигателя находится в допустимых пределах (по табл. 7.1 [1, с. 212].

Вентилятор обеспечивает необходимый расход воздуха, так ка к  (по требованиям [1, с. 407]).

(по требованиям [1, с. 407]).

Вывод: спроектированный двигатель отвечает поставленным в техническом задании требованиям.

Механический расчет

Электрические машины общего назначения в большинстве случаев выполняют с горизонтальным расположением вала. В этом случае вал несет на себе всю массу вращающихся частей, через него передается вращающий момент машины. При сочленении машины с исполнительным механизмом (для двигателя) или с приводным двигателем (для генератора) через ременную или зубчатую передачу, а также и через муфту на вал действуют дополнительные изгибающие силы. Кроме того, на вал могут действовать силы одностороннего магнитного притяжения, вызванные магнитной несимметрией, усилия, появляющиеся из-за наличия небаланса вращающихся частей, а также усилия, возникающие при появлении крутильных колебаний. Правильно сконструированный вал должен быть достаточно прочным, чтобы выдержать все действующие на него нагрузки без появления остаточных деформаций. Вал должен также иметь достаточную жесткость, чтобы при работе машины ротор не задевал о статор. Критическая частота вращения вала должна быть значительно больше рабочих частот вращения машины. При критической частоте вращения вынуждающая сила небаланса имеет частоту, равную частоте собственных поперечных колебаний вала (т.е. наступает явление резонанса), при которой резко увеличиваются прогиб вала и вибрация машины.

Валы изготовляют из углеродистых сталей, преимущественно из стали марки 45. Для повышения механических свойств сталей их подвергают термической обработке.

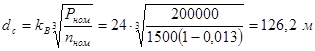

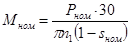

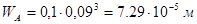

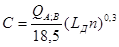

Размеры вала определяют при разработке конструкции. Валы имеют ступенчатую форму с большим диаметром в месте посадки магнитопровода ротора. Число ступеней вала зависит от количества узлов машины, размещаемых на нем (магнитопровод, коллектор, подшипники, вентилятор, контактные кольца и т.д.). При переходе с одного диаметра вала на другой для предупреждения недопустимой концентрации напряжений в местах переходов должны быть предусмотрены закругления (галтели) максимально возможного радиуса. Отношение радиуса галтели к диаметру вала должно быть больше 0,05. По этой же причине не следует применять отношение диаметров соседних ступеней вала более 1,3. Иногда для фиксации положения пакета магнитопровода ротора на валу предусматривается упорный буртик. Диаметр вала, см, в той его части, где размещается магнитопровод, предварительно можно выбрать по формуле:

где  – номинальная мощность, кВт;

– номинальная мощность, кВт;

– номинальная частота вращения ротора, об/мин;

– номинальная частота вращения ротора, об/мин;

– коэффициент, значение которого принимаем по рекомендациям [2, c. 231] равным

– коэффициент, значение которого принимаем по рекомендациям [2, c. 231] равным  .

.

Тогда

.

.

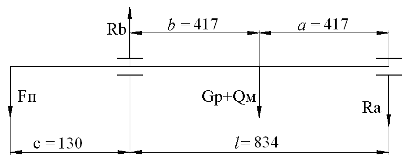

По рекомендациям [3, с. 78] принимаем основные размеры: a=67,5 мм; d 3=100 мм; d 2=95 мм; d 4=113 мм; d 5=128 мм; d 6=120 мм; L 1=834 мм; L 2=417 мм; L 4=98 мм; L 5=99 мм; L 6=15 мм; L 7=98 мм; а1=67,5 мм.

Размеры свободного конца вала выбираем в соответствии с ГОСТ 18709–73 и ГОСТ 20839–75 по табл. 11.1 ([1, с. 233]):  ,

,  .

.

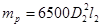

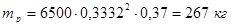

Принимая, что ротор асинхронного двигателя представляет собой сплошной цилиндр с плотностью 8300 кг/м3, его массу можно определить по формуле:

Имеем

.

.

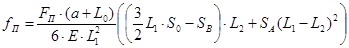

Прогиб определяем по формуле:

Тогда

.

.

Электрическая машина сочленяется с исполнительным механизмом одним из указанных способов: через ременную передачу, зубчатую передачу или через упругую муфту. При работе машины возникают поперечные силы  , приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты.

, приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты.

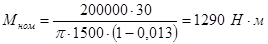

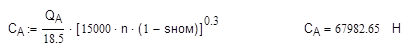

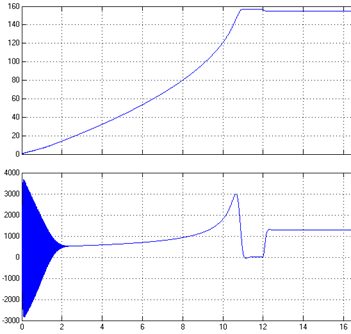

Эту силу  можно определить по формуле:

можно определить по формуле:

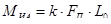

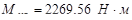

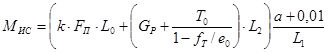

где  – номинальный вращающий момент,

– номинальный вращающий момент,  :

:

– коэффициент, принимаем равным

– коэффициент, принимаем равным  , при условии передачи упругой муфтой;

, при условии передачи упругой муфтой;

– радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

– радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

Получим:

;

;  .

.

Вал разбиваем на три участка: a, b и с.

По табл. 11.3; 11.4 [2, с. 236]:

;

;

;

;

.

.

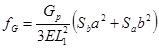

Прогиб вала, м, под действием силы  на участке, соответствующем середине магнитопровода, равна:

на участке, соответствующем середине магнитопровода, равна:

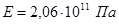

где  – модуль упругости;

– модуль упругости;

Тогда

.

.

Сила  вызывает дополнительный прогиб вала под серединой магнитопровода:

вызывает дополнительный прогиб вала под серединой магнитопровода:

Первоначальное смещение ротора:

.

.

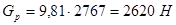

Силу одностороннего магнитного притяжения определяем по формуле:

.

.

Сила  вызывает дополнительный прогиб вала, который пропорционален прогибу

вызывает дополнительный прогиб вала, который пропорционален прогибу  от силы тяжести:

от силы тяжести:

.

.

Установившийся прогиб под действием силы магнитного притяжения:

.

.

Результирующий прогиб вала определяется для наихудшего случая:

,

,

эта величина составляет 0.3313313% от d, что является допустимым.

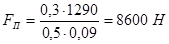

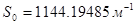

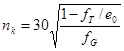

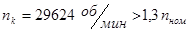

Критическую частоту вращения находим по приближённой формуле:

.

.

В расчёте на прочность принимаем коэффициент перегрузки

[2, с. 239].

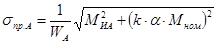

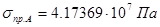

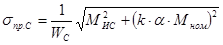

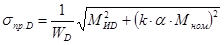

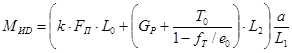

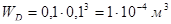

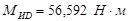

Напряжение на свободном конце вала в сечении А:

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

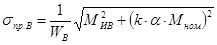

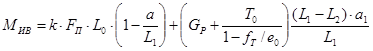

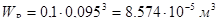

Напряжение на свободном конце вала в сечении B:

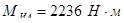

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

Напряжение на свободном конце вала в сечении C:

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

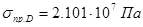

Напряжение на свободном конце вала в сечении D:

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

Напряжения во всех сечениях не превышают предела текучести  для стали марки 45.

для стали марки 45.

Выбор подшипников

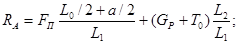

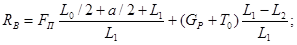

Для определения радиальной нагрузки на подшипники  и

и  будем исходить из наихудшего случая.

будем исходить из наихудшего случая.

Схема определения радиальных реакций подшипников представлена на рис. 9, откуда:

.

.

Приведённая динамическая нагрузка равна:

где  – коэффициент учитывающий характер нагрузки двигателя.

– коэффициент учитывающий характер нагрузки двигателя.

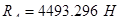

;

;

.

.

Рис. 9. Схема для определения радиальных реакций подшипников

Динамическая грузоподъёмность:

где  – требуемый срок службы.

– требуемый срок службы.

;

;

.

.

Выбираем роликоподшипники радиальные с короткими цилиндрическими роликами по ГОСТ 8328–75.

ОПОРА A:

| Тип |

|

|

| r, мм |

|

|

| 32219 | 95 | 170 | 32 | 3,5 | 130000 | 3150 |

ОПОРА В:

| Тип |

|

|

| r, мм |

|

|

| 2319 | 95 | 200 | 45 | 4 | 20600 | 2500 |

Моделирование двигателя

Моделирование производим в программе MATLAB для параметров номинального режима.

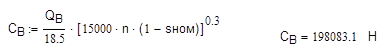

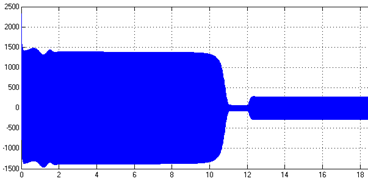

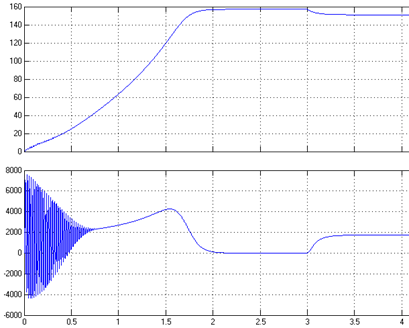

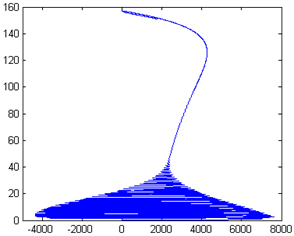

Момент и скорость вращения двигателя

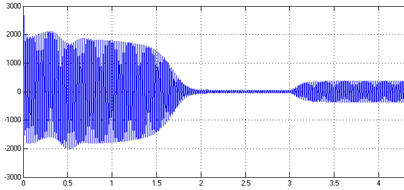

Ток фазы А

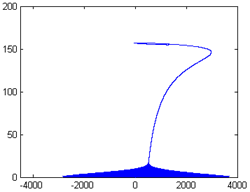

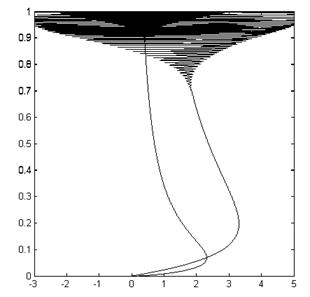

Зависимость скорости от момента

Моделирование производим в программе MATLAB для параметров пускового режима.

Момент и скорость вращения двигателя

Ток фазы А

Зависимость скорости от момента

Динамическая механическая характеристика  :

:

– для номинальных параметров;

– для пусковых параметров;

– статическая механическая характеристика.

Анализ моделирования

1. При моделировании с номинальными параметрами пусковой момент получается ниже, чем при моделировании с пусковыми параметрами

2. Действующее значение тока статора и скольжение:

при моделировании I = 198 А и S = 1,35

расчетные I = 202,67 А и S = 0,01287

3. Ток холостого хода полученный: при моделировании Iхх = 48 А;

расчетный Iхх = 46,8 А.

Таким образом, параметры смоделированного двигателя совпадают с расчетными параметрами с допустимой точностью.

Конструкторская часть

Конструкторская часть состоит из 3-х листов формата А1, которые начерчены вручную (Листы 1, 2, 3) и листа формата А4, выполненном на компьютере.

На первом листе (Лист 1 – БГТУ.ЭМКП.021.001.ВО) изображён продольный и поперечный вид двигателя, который выполнен в закрытом исполнении, как того требует техническое задание. Масштаб чертежа 1:2. На поперечном виде двигателя, на местном разрезе показаны паз и зубец статора и ротора. Чертёж выполнен в соответствии со стандартами ЕСКД. На этом же листе в таблицах указаны основные технические и пусковые характеристики спроектированного двигателя в сравнении с аналогом и с заданием на курсовое проектирование. Проставлены все габаритные и присоединительные размеры. Таблица составных частей изделия, поясняющая конструкцию и принцип работы изделия представлена на отдельном листе А4.

Второй лист (Лист 2 – БГТУ.ЭМКП.021.002) содержит графики, полученные в результате моделирования и описывающие некоторые особенности работы двигателя. На этих графиках можно увидеть зависимость тока статора, момента и угловой скорости от времени. Они отображают работу АД с параметрами номинального и пускового режимов. Помимо этого второй лист содержит рабочие и пусковые характеристики. Также на этом листе располагается схема автономного инвертора напряжения для короткозамкнутого асинхронного двигателя, выбранная по заданию для конкретных параметров. Также здесь находится Т-образная схема замещения АД и векторная диаграмма, которая нарисована исходя из рекомендаций [1] в соответствующем масштабе. Основанием для построения этой диаграммы является уравнения токов и уравнений напряжений обмоток статора и ротора также расположенными на Листе 2.

На третьем листе (Лист 3 – БГТУ.ЭМКП.О21.003) графической части изображена обмотка статора. Схема размещения обмотки статора нарисована исходя из следующих условий:

Z1 = 72, q1 = Z1 / 2рm = 72 / (6 × 3) = 4, 2p=6, t = pD / (2p) = p × 0.317 / 6 = 0.166 м, a=3, b=5/6.

Дата: 2019-07-24, просмотров: 295.