Электродвигатель асинхронный с короткозамкнутым ротором мощностью 200 КВт

Содержание

Введение

1. Расчет и конструирование двигателя

1.1 Выбор главных размеров

1.2 Расчет обмотки статора

1.3 Расчет размеров зубцовой зоны статора и воздушного зазора

1.4 Расчет ротора

1.5 Расчет магнитной цепи

1.6 Расчет параметров рабочего режима

1.7 Расчет потерь

1.8 Расчет рабочих характеристик

1.9 Расчет пусковых характеристик

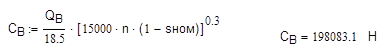

1.10 Тепловой и вентиляционный расчет

1.11 Механический расчет

2. Моделирование двигателя

3. Конструкторская часть

4. Выбор схемы управления двигателем

Заключение

Список литературы

Введение

Электрические машины применяются во всех отраслях промышленности, в сельском хозяйстве и в быту. Они выпускаются большими сериями и в индивидуальном исполнении. Во многих случаях электрические машины определяют технический уровень изделий, в которых они используются в качестве генераторов и двигателей. Проектирование электричесиких машин требует глубоких знаний и высокого профессионального мастерства.

Впервые электрические машины получили применение в промышленности более ста лет назад. Тогда же появились и первые рекомендации по их расчету. В конце прошлого века в Европе и Америке возникли крупные электротехнические фирмы «Сименс», «Вестингауз» и другие, на которых сложились крупные конструкторские и расчетные отделы.

Обычно электрические машины выпускают сериями. Серия – ряд машин возрастающей мощности, имеющих одну конструкцию и единую технологию производства на больших участках серии и предназначенных для массового производства. При проектировании серий машин важнейшее значение имеют вопросы унификации деталей, конструктивных узлов и нормализации ряда размеров. Все это связано с рациональной организацией производства как внутри завода, так и в объединении, выпускающем единую серию машин. При этом необходимо заботиться об экономической эффективности целой серии машин, а не одной машины.

При проектировании серий асинхронных машин выбирают внешние диаметры статора таким образом, чтобы при одном и том же внешнем диаметре при изменении длины машины получить несколько машин на различные мощности и частоты вращения. Для машин постоянного тока выбирают одинаковым диаметр якоря и, изменяя длину машины, проектируют на нем несколько машин различной мощности и на разные частоты вращения.

Такое построение серий приводит к сокращению количества штампов, уменьшению количества моделей для отливки станин и подшипниковых щитов, сохранению одних и тех же диаметров валов, унификации подшипниковых щитов, сокращению количества оснастки и измерительного инструмента. Широкая унификация облегчает применение гибких автоматизированных производств, облегчает кооперацию между заводами.

Начиная с 1950 г. асинхронные двигатели выпускаются в виде единых серий. Первой была серия А (АО), заменившая серии И2, АД, «Урал» и др.

В настоящее время выпускается единая серия асинхронных двигателей 4А и АИ. В серии 4А 17 габаритов, число ступеней мощности составляет 33, диапазон мощностей 0,06–400 кВт; высоты осей вращения 50–355 мм.

На базе единых серий изготовляются двигатели различных исполнений, предназначенные для работы в специальных условиях. Так, на базе арии 4А выпускаются следующие электрические модификации: с повышенным пусковым моментом, с повышенным скольжением, 10-полюсные и 12-полюсные, многоскоростные, на частоту сети 60 Гц, однофазные, с фазным ротором и другие, специализированные по таким конструкциям: встраиваемые, с встроенным электромагнитным тормозом, малошумные, с встроенной температурой защитой, с повышенной точностью но установочным размерам, высокоточные; специализированные по следующим условиям окружающей среды: влагоморозостойкие, химостойкие, тропические; узкоспециализированного исполнения: для сельского хозяйства, для судов морского флота, для холодного климата, лифтовые, фреономаслостойкие, полиграфические, швейные и др.

Справочные данные.

Тип двигателя 4A315М4У3, где

4 – номер серии, А – серия, h = 315 мм – высота оси вращения, М – меньший,

Р = 200 кВт, Un =380/660 B, n = 1500 об/мин, sном = 0,013, Xm = 4,1, R1¢=0,014, R2¢¢=0,014, KПД = 94% сos(j) = 0,92, Bd = 0,79 Тл, A = 462 A/см, J = 3,8 A/мм2, X1¢=0,086, X2¢¢=0,12

В абсолютных единицах:

Xm = 7,6799Ом, R1= 0,02622Ом, R2=0,02622Ом, X1=0,161Ом, X2= 0,22478Ом.

Перевод в абсолютные единицы:

Xm = 4,1× 1,87316 =7,6799 Ом; R1 = 0,014 × 1,87316 = 0,02622 Ом; R2 = 0,014 × 1,87316 = 0,02622 Ом; Х1 = 0,086 × 1,87316 = 0,161 Ом; Х2 = 0,12 × 1,87316 = 0,22478 Ом

Выбор главных размеров

Все расчеты выполняем по формулам из [1].

Высота оси вращения h = 315 мм. Определяем внешний диаметр статора Da по табл. 8.6 в зависимости от h: Da=0,52 м.

Внутренний диаметр статора по (8.2.):  , где kD – коэффициент, характеризующий отношение внутреннего и внешнего диаметров сердечника статора, определяем по табл. 8.7:

, где kD – коэффициент, характеризующий отношение внутреннего и внешнего диаметров сердечника статора, определяем по табл. 8.7:

kD=0.64423 D = 0.64423 × 0.52 = 0.335 м.

Полюсное деление по (8.3.): t = pD / (2p) = p × 0.335 / 4 = 0.263 м.

Расчетная мощность по (8.4.), где kE – отношение ЭДС обмотки статора к номинальному напряжению, определяем kE = 0.9723 по рис. 8.20, h = 0,94 и cosj=0.92 по рис. 8.21, а.

P¢ = (P2 × kE) / (h × cosj) = (200 × 103 × 0,9723) / (0,94 × 0,92) = 2,249*105 В × А

Электромагнитные нагрузки (предварительно по рис. 8.22, б).

А = 462 × 102 А/м Bd = 0,79 Тл.

Обмоточный коэффициент (предварительно для двухслойной обмотки): kоб1=0.874.

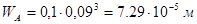

Расчетная длина магнитопровода по (8.6.):

Ld = P¢ / (kb × D2 × W × kоб1 × А × Bd) = 224900 / (1.11 × 0.3352 × 157,08 × 0.874 × 462 × 102 × 0.79) = 0.36 м.

где синхронная угловая скорость по (8.5.):

W = 2pf / p = 2p × 50 / 2 = 157,08 рад/с

Число пакетов равно 3

Отношение l = Ld / t = 0,36 / 0,263 = 1,368. Значение l = 1,368 находится в допустимых пределах по рис. 8.25.

| Аналог | Расчет | |

| cosj | 0,92 | 0,92 |

| h, % | 0,94 | 0,94 |

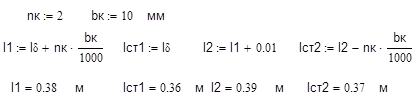

Расчет обмотки статора

Предельные значения tZ1 по рис. 8.26. в зависимости от высоты оси вращения и полюсного деления:

tZ1min=0.017 м tZ1max=0.022 м.

Число пазов статора по (8.16):

Z1min =pD / tZ1max =p × 0.335 / 0.017 = 61,9;

Z1max =pD / tZ1min =p × 0.335 / 0.022 = 47,8.

Принимаем Z1 = 60, тогда q1 = Z1 / 2рm = 60 / 2*(2 × 3) = 5. Обмотка двухслойная.

Зубцовое деление статора (окончательно):

tZ1 = pD / 2рmq = p × 0,335 / (4 × 3 × 5) = 17,54*10-3 м.

Число эффективных проводников в пазу (предварительно, при условии а = 4) по (8.17):

u¢п = pD × A / (I1ном × Z1) = p × 0.335 × 46,2 × 103 / (202,866 × 60) = 3,999;

по (8.18):

I1ном = P2 / (mU1ном × cosj × h) = 200 × 103 / (3 × 380 × 0,92 × 0,94) = 202,866 A.

Принимаем а = 4, тогда uп=а u¢п = 16 проводников.

Окончательные значения:

число витков в фазе по (8.20.)

w1 = (uп × Z1) / 2аm = (16 × 60) / (2 × 4 × 3) = 40;

линейная нагрузка по (8.21.)

А = 2 I1ном × w1m / pD = (2 × 202,866 × 40 × 3) / (p × 0,335) = 46,25 × 103 А/м;

магнитный поток по (8.22)

Ф = (kЕ × U1ном) / (4kB × w1 × kоб1 × f1) = (0,97226 × 380) / (4 × 1,11 × 40 × 0,874 × 50) = 47,56 × 10-3 Вб;

(для двухслойной обмотки kоб1=0,874);

индукция в воздушном зазоре по (8.23)

Bd = (p × Ф) / (D × Ld) = (3 × 47,56 × 10-3) / (0.3335 × 0.36) = 0.79 Тл;

Значения А и Вd находятся в допустимых пределах.

Плотность тока в обмотке статора (предварительно) по (8.25):

J1 = (AJ1) / A = 180 × 109 / 46,25 × 103 = 3,892 × 106 А/м2;

(AJ1 = 180 ×109 А/м2 по рис. 8.27, б).

Площадь поперечного сечения эффективного проводника (предварительно) по (8.24):

qэф = I1ном / а J1 = 202,866/ 4 × 3,892 × 106 = 13,03 × 10-6 м2.

Сечение эффективного проводника (окончательно): принимаем nэл = 4, тогда qэл = qэф / nэл = 13,03/ 4 = 3,257 мм2. Принимаем обмоточный провод марки

ПЭМП, а*b = 1*3,55 мм, qэл = 3,335 мм2, qэлср = nэл × qэл = 4 × 3,335 = 13,34 мм2.

Плотность тока в обмотке статора (окончательно) по (8.27):

J1 = I1ном / а qэл nэл = 202,866/ 4× 13,34 × 4 = 3,801 А/мм2.

| Аналог | Расчет | |

| Z1 | 60 | 60 |

| q1 | 5 | 5 |

| А, А/м | 46,2 × 103 | 46,25 × 103 |

| Bd, Тл | 0,79 | 0,79 |

| J1, А | 3,8 | 3,801 |

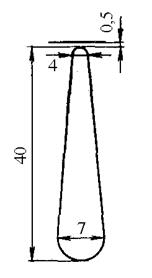

Расчет ротора

Воздушный зазор (по рис. 8.31) d = 0,9 мм.

Число пазов ротора (по табл. 8.16) ZZ2 = 50.

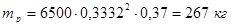

Внешний диаметр ротора: D2 = D – 2d = 0,335 – 2 × 0,9 × 10-3 = 0,3332 мм

Длина магнитопровода ротора: l2 = 0,39 м.

Зубцовое деление ротора: tZ2 = pD2 / Z2= p*0,3332 / 50 = 0,0209 = 20,9 мм.

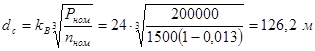

Внутренний диаметр ротора равен диаметру вала, так как сердечник ротора непосредственно насаживается на вал Dj = DB = kB× Dа = 0,23 × 0,52 = 0,120 м = 120 мм, kB= 0,23 по табл. 8.17).

Ток в обмотке ротора по (8.57):

I2 = ki × I1 × nI = 0,936 × 202,866 × 4,196 = 796,6 А

Где (8.58): ki = 0,2 + 0,8cosj = 0,2 + 0,8 × 0,92 = 0,936

[по (8.66): vi = (2m1 × w1 × kоб1) / (Z2 × kск) = (2 × 3 × 40 × 0,874) / 50 = 4,196

(пазы ротора выполняем без скоса – kск = 1)].

Площадь поперечного сечения стержня (предварительно) по (8.68):

qс = I2 / J2 = 796,6 / 4,3 × 106 = 185 × 10-6 м2 = 185 мм2

(плотность тока в стержне клетки со вставными стержнями принимаем J2 =4,3 × 106 А/м).

Паз ротора определяем по рис. 8.41, а. Принимаем  = 0,5 мм.

= 0,5 мм.

Допускаемая ширина зубца по (8.75):

bz2доп = (Bd × tz2 × ld) / (Bz2 × lст2 × kс) = (0,79 × 20,9 × 10-3 × 0,36) / (1,8 × 0,36 × 0,97) = 9,5 × 10-3 м = 9,5 мм

(принимаем ВZ2 = 1,8 Тл по табл. 8.10).

Размеры паза:

b1 = 4 мм

b2 = 7 мм

hП = 40.5 мм

Рис. 2 Паз и зубец ротора

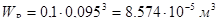

Площадь поперечного сечения стержня по (8,79):

qс = p/8 × (b12 + b22) + 0,5 × (b1 + b2) × h1 = p/8 × (42 + 72) + 0,5 × (4 + 7) × 40,5 = 185,025 мм.

Плотность тока в стержне: J2 = I2 / qc = 796,6 / 185,025 × 10-6 = 4,305 × 106 А/м2.

Короткозамыкающие кольца. Площадь поперечного сечения кольца по (8.72):

qкл = Iкл / Jкл = 3251 / 4,09 × 106 = 795 мм2;

Iкл = I2 / D = 796,6 / 0,245 = 1626,27 А;

D = 2sin (pp / Z2) = 2sin (2p / 50) = 0,245;

Jкл = 0,95J2 = 0,95 × 4,09 × 106 = 4,09 ×106 А/м.

Размеры размыкающих колец:

hкл = 1,1hП2 = 1,1 × 40 = 44 мм;

bкл = qкл / hкл = 795 / 44 = 18 мм;

qкл = hкл × bкл = 44 × 18 = 795 мм2;

Dк.ср = D2 – hкл = 333,2 – 44 = 289,2 мм.

| Аналог | Расчет | |

| d, мм | 0,9 | 0,9 |

| D2, мм | 0,3332 | 0,3332 |

| Dj, мм | 0,12 | 0,12 |

| b1, мм | 4 | 4 |

| b2, мм | 7 | 7 |

| hП, мм | 40 | 40 |

Расчет магнитной цепи

Магнитопровод из стали 2312, толщина листов 0,5 мм.

Магнитное напряжение воздушного зазора по (8.103):

Fd = 2/m0 × Bd × d × kd = 1,59 × 106 × 0,79 × 1,222 × 0,9 × 10-3 = 1383 А;

kd = tz1 / (tz1 – g1 × d) = 17,54 / (17,54 – 3,539 × 0,9) = 1,222;

g1 = [(bш1 / d)2] / (5 + bш1 / d) = [(5,7 / 0,9)2] / (5 + 5,7 / 0,9) = 3,539.

Магнитное напряжение зубцовой зоны статора по (8.104):

Fz1 = 2hz1 × Hz1 = 2 × 46,1 × 10-3 × 1442 = 132,9 А

где hZ1 = hП1 = 46,1 мм;

[расчетная индукция в зубцах по (8.105):

Bz1max¢ = (Bd × tz1 × ld) / (bz1min × lст1 × kс1) = (0,79 × 17,54 × 0,36) / (7,86 × 0,36 × 0,97) =1,86 Тл;

bZ1min = 7,86 мм; kc = 0,97 по табл. П1.7 [2] для ВZ1max = 1,86 Тл находим HZ1min = =3490 A/м

Bz1min¢ = (Bd × tz1 × ld) / (bz1max × lст1 × kс1) = (0,79 × 17,54 × 0,36) / (12,5 × 0,36 × 0,97)= =1,17 Тл;

bZ1max = 12,5 мм; kc = 0,97 по табл. П1.7 [2] для ВZ1min = 1,17 Тл находим HZ1min = 559 A/м.

Bz1ср¢ = (Bz1min + Bz1max) / 2 = (1,86+1,17) /2 =1,51 Тл

для ВZ1ср = 1,51 Тл находим HZ1ср = 1150 A/м

Hz1=1/6*(HZ1min +4 HZ1ср + HZ1max)=1442 A/м].

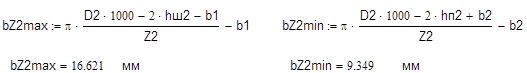

Магнитное напряжение зубцовой зоны ротора по (8.108):

Fz2 = 2hz2 × Hz2 = 2 × 0,0405 × 1129 = 90,36 А

(hZ2 = hП2= 40,5 мм);

[индукция в зубце по (8.109):

Bz2max¢ = (Bd × tz2 × ld) / (bz2min × lст2 × kс2) = (0,79 × 20,9 × 0,36) / (9,35 × 0,37 × 0,97)= =1,77 Тл;

bZ2min = 9,35 мм; kc = 0,97 по табл. П1.7 [2] для ВZ1max = 1,77 Тл находим HZ1max =2700 A/м

Bz2min¢ = (Bd × tz2 × ld) / (bz2max × lст2 × kс2) = (0,79 × 16,6 × 0,36) / (16,6 × 0,36 × 0,97)= =1 Тл;

bZ2max = 16,6 мм; kc = 0,97 по табл. П1.7 [2] для ВZ2min = 1 Тл находим HZ2min = =409 A/м.

Bz2ср¢ = (Bz2min + Bz2max) / 2 = (1,77+1) /2 =1,39 Тл

для ВZ2ср = 1,39 Тл находим HZ2ср = 917 A/м

Hz2=1/6*(HZ2min +4 HZ2ср + HZ2max)=1129 A/м].

Коэффициент насыщения зубцовой зоны по (8.115):

kz = 1 + [(Fz1 + Fz2) / Fd] = 1 + [(132,9 + 90,36) / 1383] = 1,2

Магнитное напряжение ярма статора по (8.116):

Fa = La × Ha = 0,372 × 905 = 336,6 А;

La = [p(Da – ha)] / 2p = [p(0,52 – 0,0464)] / 4 = 0,372 м;

ha = [(Da – D) / 2] – hп1 = [(0,52 – 0,335) / 2] – 46,1 × 10-3 = 46,4 × 10-3 м;

Ва = Ф / (2ha¢ × lст1 × kс1) = 47,56 × 10-3 / (2 × 46,4 × 10-3 × 0,36 × 0,95) = 1,5 Тл;

(для Ва = 1,42 Тл по табл. П1.6 [2] находим На = 40 А/м).

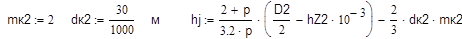

Магнитное напряжение ярма ротора по (8.121):

Fj = Lj × Hj = 125 × 10-3 × 2100 = 262,45 А;

Lj = [p(Dj + hj)] / 2p = [p(120+ 39,12) × 10-3] / 4 = 125× 10-3 м;

hj = 39,12 × 10-3 м;

Вj = Ф / (2hj¢ × lст2 × kс2) = 47,56 × 10-3 / (2 × 39,12 × 10-3 × 0,37 × 0,97) = 1,69 Тл;

(для Вj = 1,69 по табл. П1,6 [2] находим Нj = 2100 А/м).

Магнитное напряжение на пару полюсов по (8.128):

Fц = Fd + FZ1 + FZ2 + Fa +Fj = 1383 + 132,9 + 90,36 + 336,6 + 262,45 = 2205 А

Коэффициент насыщения магнитной цепи по (8.129):

km = Fц / Fd = 2205 / 1383 = 1,595

Намагничивающий ток по (8.130):

Im = (p × Fц) / (0,9m × w1 × kоб1) = (2 × 2205) / (0,9 × 3 × 40 × 0,874) = 46,7 А

Относительное значение

Im* = Im / I1ном = 46,7/ 202,86 = 0,23. (допустимо)

Расчет потерь

Потери в стали основные по (8.187):

Pстосн = P1.0/50 × (f1 / 50)b [(kда × Bа2 × mа) + (kдz1 × Bz12 × mz1)] = 1,75 × [(1,6 × 1,422 × 194,4) + (1,8 × 1,5132 × 79,165)] = 1668 Вт;

mz1 = hz1 × bz1ср × Z1 × lст1 × kc1 × nc = 46,1 × 10-3 × 10,164 × 10-3 × 60 × 0,38 × 0,95 × 7,8 × 103 = 79,165 кг;

ma=π × (Da – ha) × ha × lст1 × kc1 × nc = π × (0.52 – 0.0464) × 0.0464 × 0.36 × 0.95 × 7,8 × 103=194,4

kда = 1,6; kдz1 = 1,8

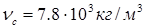

(P1.0/50 = 1,75 Вт/кг для стали 2312 по табл. 8.26; nc – удельная масса стали,  ;

;  - масса стали ярма и зубцов статора)

- масса стали ярма и зубцов статора)

Поверхностные потери в статоре по (8.194):

Pпов1 = pпов1 × (tz1 – bш1) × 10-3 × Z1 × lст1 = 847,25 × (20.9 – 5,7) × 60 × 0,36 × 10-3 = 228,73 Вт.

Удельные поверхностные потери по (8.192):

pпов1 = 0,5 × k0.1 × [(Z2 × n2) / 10000]1,5 × (b0.1 × tz2 × 103)2 = 0,5 × 1,8 × [(50 × 1500) / 10000]1,5 × (0,323 × 20.9)2 = 847,25 Вт/м2.

Принимаем k02 = 1,8

b0.1 = b0.1 × kd × Bd = 0,335 × 1,222 × 0,79 = 0,323 Тл;

bш / d = 5,7 / 0,9 = 6,333 по рис. 8.53 b0.1 = 0,32.

Пульсационные потери в зубцах ротора по (8.200):

Pпул2 = 0,11 × [(Z1 × n × Bпул2) / 1000]2 × mz1 = 0,11 × [(50 × 1500 × 0,105/ 1000)2 × 72,7 = 720,466 Вт.

Bпул2 = (g1 × d × Bz2ср) / 2tz2 = (3,539 × 0,9 × 10-3 × 1,386) / (2 × 20,9 × 10-3) = =0,105 Тл;

mz2 = Z2 × hz2 × bz2ср × lст2 × kс2 × gс = 50 × 40,5 × 10-3 × 12,985 × 10-3 × 0,37 × 0,97 × 7800 =72,7 кг.

Расчет пульсационных потерь в статоре и поверхностных в роторе не производим, так как они малы.

Сумма добавочных потерь в стали по (8.202):

Pст.доб = Pпов1 + Pпул1 + Pпов2 + Pпул2 = 228,73+ 720,466 = 949,2 Вт.

Полные потери в стали по (8.203):

Рст = Рст.осн + Рст.доб = 1793 + 949,2 = 2742,1 Вт.

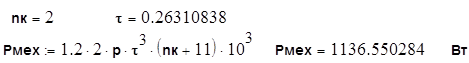

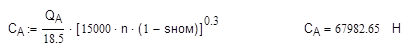

Механические потери по (8.210):

Холостой ход двигателя

Iх.х. = Ö(Iх.х.а2 + Im2) = Ö(3,5542 + 46,72) = 46,84 А;

Iх.х.а = (Pст + Pмех + Pэ1хх) / (m × U1ном) = (2742,1+ 1136,55 + 172,565) / (3 × 380) = 3,554 А;

здесь Pэ1хх » 3 × Im2 × r1 = 3 × 46,72 × 0,0264 = 172,565 Вт.

cosj = Iх.х.а / Iх.х. = 3,554 / 46,84 = 0,076

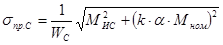

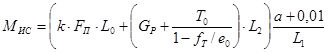

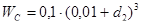

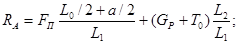

Механический расчет

Электрические машины общего назначения в большинстве случаев выполняют с горизонтальным расположением вала. В этом случае вал несет на себе всю массу вращающихся частей, через него передается вращающий момент машины. При сочленении машины с исполнительным механизмом (для двигателя) или с приводным двигателем (для генератора) через ременную или зубчатую передачу, а также и через муфту на вал действуют дополнительные изгибающие силы. Кроме того, на вал могут действовать силы одностороннего магнитного притяжения, вызванные магнитной несимметрией, усилия, появляющиеся из-за наличия небаланса вращающихся частей, а также усилия, возникающие при появлении крутильных колебаний. Правильно сконструированный вал должен быть достаточно прочным, чтобы выдержать все действующие на него нагрузки без появления остаточных деформаций. Вал должен также иметь достаточную жесткость, чтобы при работе машины ротор не задевал о статор. Критическая частота вращения вала должна быть значительно больше рабочих частот вращения машины. При критической частоте вращения вынуждающая сила небаланса имеет частоту, равную частоте собственных поперечных колебаний вала (т.е. наступает явление резонанса), при которой резко увеличиваются прогиб вала и вибрация машины.

Валы изготовляют из углеродистых сталей, преимущественно из стали марки 45. Для повышения механических свойств сталей их подвергают термической обработке.

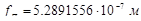

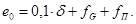

Размеры вала определяют при разработке конструкции. Валы имеют ступенчатую форму с большим диаметром в месте посадки магнитопровода ротора. Число ступеней вала зависит от количества узлов машины, размещаемых на нем (магнитопровод, коллектор, подшипники, вентилятор, контактные кольца и т.д.). При переходе с одного диаметра вала на другой для предупреждения недопустимой концентрации напряжений в местах переходов должны быть предусмотрены закругления (галтели) максимально возможного радиуса. Отношение радиуса галтели к диаметру вала должно быть больше 0,05. По этой же причине не следует применять отношение диаметров соседних ступеней вала более 1,3. Иногда для фиксации положения пакета магнитопровода ротора на валу предусматривается упорный буртик. Диаметр вала, см, в той его части, где размещается магнитопровод, предварительно можно выбрать по формуле:

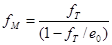

где  – номинальная мощность, кВт;

– номинальная мощность, кВт;

– номинальная частота вращения ротора, об/мин;

– номинальная частота вращения ротора, об/мин;

– коэффициент, значение которого принимаем по рекомендациям [2, c. 231] равным

– коэффициент, значение которого принимаем по рекомендациям [2, c. 231] равным  .

.

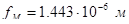

Тогда

.

.

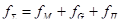

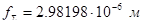

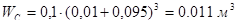

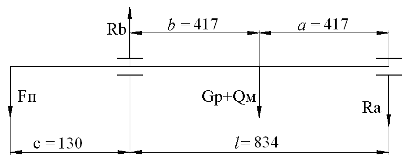

По рекомендациям [3, с. 78] принимаем основные размеры: a=67,5 мм; d 3=100 мм; d 2=95 мм; d 4=113 мм; d 5=128 мм; d 6=120 мм; L 1=834 мм; L 2=417 мм; L 4=98 мм; L 5=99 мм; L 6=15 мм; L 7=98 мм; а1=67,5 мм.

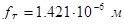

Размеры свободного конца вала выбираем в соответствии с ГОСТ 18709–73 и ГОСТ 20839–75 по табл. 11.1 ([1, с. 233]):  ,

,  .

.

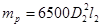

Принимая, что ротор асинхронного двигателя представляет собой сплошной цилиндр с плотностью 8300 кг/м3, его массу можно определить по формуле:

Имеем

.

.

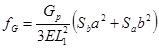

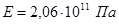

Прогиб определяем по формуле:

Тогда

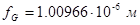

.

.

Электрическая машина сочленяется с исполнительным механизмом одним из указанных способов: через ременную передачу, зубчатую передачу или через упругую муфту. При работе машины возникают поперечные силы  , приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты.

, приложенные к выступающему концу вала и соответственно вызванные натяжением ремня, давлением на зубец шестерни или же неточностью сопряжения валов и изготовлением деталей муфты.

Эту силу  можно определить по формуле:

можно определить по формуле:

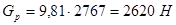

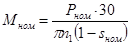

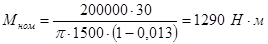

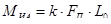

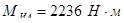

где  – номинальный вращающий момент,

– номинальный вращающий момент,  :

:

– коэффициент, принимаем равным

– коэффициент, принимаем равным  , при условии передачи упругой муфтой;

, при условии передачи упругой муфтой;

– радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

– радиус делительной окружности шестерни или радиус по центрам пальцев муфты или окружности шкива, м.

Получим:

;

;  .

.

Вал разбиваем на три участка: a, b и с.

По табл. 11.3; 11.4 [2, с. 236]:

;

;

;

;

.

.

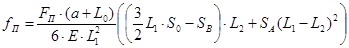

Прогиб вала, м, под действием силы  на участке, соответствующем середине магнитопровода, равна:

на участке, соответствующем середине магнитопровода, равна:

где  – модуль упругости;

– модуль упругости;

Тогда

.

.

Сила  вызывает дополнительный прогиб вала под серединой магнитопровода:

вызывает дополнительный прогиб вала под серединой магнитопровода:

Первоначальное смещение ротора:

.

.

Силу одностороннего магнитного притяжения определяем по формуле:

.

.

Сила  вызывает дополнительный прогиб вала, который пропорционален прогибу

вызывает дополнительный прогиб вала, который пропорционален прогибу  от силы тяжести:

от силы тяжести:

.

.

Установившийся прогиб под действием силы магнитного притяжения:

.

.

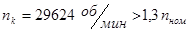

Результирующий прогиб вала определяется для наихудшего случая:

,

,

эта величина составляет 0.3313313% от d, что является допустимым.

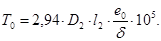

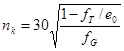

Критическую частоту вращения находим по приближённой формуле:

.

.

В расчёте на прочность принимаем коэффициент перегрузки

[2, с. 239].

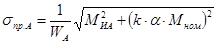

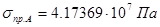

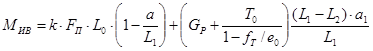

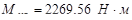

Напряжение на свободном конце вала в сечении А:

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

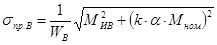

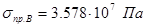

Напряжение на свободном конце вала в сечении B:

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

Напряжение на свободном конце вала в сечении C:

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

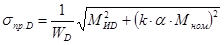

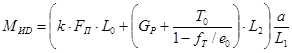

Напряжение на свободном конце вала в сечении D:

где  – изгибающий момент;

– изгибающий момент;

– момент сопротивления при изгибе;

– момент сопротивления при изгибе;

Окончательно:

;

;

;

;

.

.

Напряжения во всех сечениях не превышают предела текучести  для стали марки 45.

для стали марки 45.

Выбор подшипников

Для определения радиальной нагрузки на подшипники  и

и  будем исходить из наихудшего случая.

будем исходить из наихудшего случая.

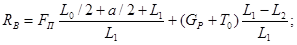

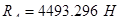

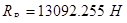

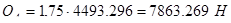

Схема определения радиальных реакций подшипников представлена на рис. 9, откуда:

.

.

Приведённая динамическая нагрузка равна:

где  – коэффициент учитывающий характер нагрузки двигателя.

– коэффициент учитывающий характер нагрузки двигателя.

;

;

.

.

Рис. 9. Схема для определения радиальных реакций подшипников

Динамическая грузоподъёмность:

где  – требуемый срок службы.

– требуемый срок службы.

;

;

.

.

Выбираем роликоподшипники радиальные с короткими цилиндрическими роликами по ГОСТ 8328–75.

ОПОРА A:

| Тип |

|

|

| r, мм |

|

|

| 32219 | 95 | 170 | 32 | 3,5 | 130000 | 3150 |

ОПОРА В:

| Тип |

|

|

| r, мм |

|

|

| 2319 | 95 | 200 | 45 | 4 | 20600 | 2500 |

Моделирование двигателя

Моделирование производим в программе MATLAB для параметров номинального режима.

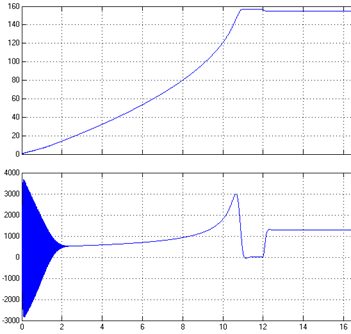

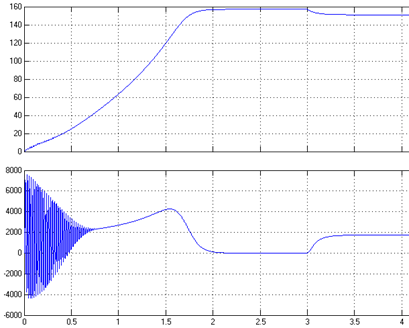

Момент и скорость вращения двигателя

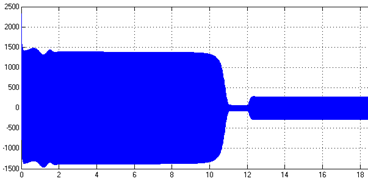

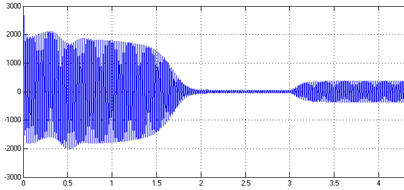

Ток фазы А

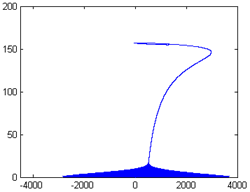

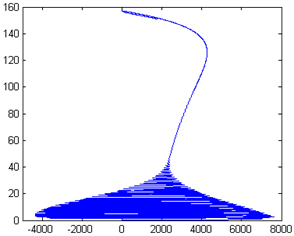

Зависимость скорости от момента

Моделирование производим в программе MATLAB для параметров пускового режима.

Момент и скорость вращения двигателя

Ток фазы А

Зависимость скорости от момента

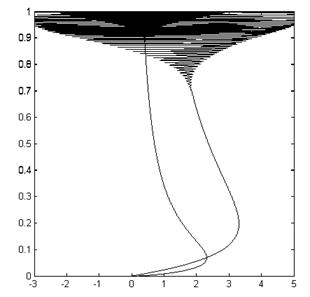

Динамическая механическая характеристика  :

:

– для номинальных параметров;

– для пусковых параметров;

– статическая механическая характеристика.

Анализ моделирования

1. При моделировании с номинальными параметрами пусковой момент получается ниже, чем при моделировании с пусковыми параметрами

2. Действующее значение тока статора и скольжение:

при моделировании I = 198 А и S = 1,35

расчетные I = 202,67 А и S = 0,01287

3. Ток холостого хода полученный: при моделировании Iхх = 48 А;

расчетный Iхх = 46,8 А.

Таким образом, параметры смоделированного двигателя совпадают с расчетными параметрами с допустимой точностью.

Конструкторская часть

Конструкторская часть состоит из 3-х листов формата А1, которые начерчены вручную (Листы 1, 2, 3) и листа формата А4, выполненном на компьютере.

На первом листе (Лист 1 – БГТУ.ЭМКП.021.001.ВО) изображён продольный и поперечный вид двигателя, который выполнен в закрытом исполнении, как того требует техническое задание. Масштаб чертежа 1:2. На поперечном виде двигателя, на местном разрезе показаны паз и зубец статора и ротора. Чертёж выполнен в соответствии со стандартами ЕСКД. На этом же листе в таблицах указаны основные технические и пусковые характеристики спроектированного двигателя в сравнении с аналогом и с заданием на курсовое проектирование. Проставлены все габаритные и присоединительные размеры. Таблица составных частей изделия, поясняющая конструкцию и принцип работы изделия представлена на отдельном листе А4.

Второй лист (Лист 2 – БГТУ.ЭМКП.021.002) содержит графики, полученные в результате моделирования и описывающие некоторые особенности работы двигателя. На этих графиках можно увидеть зависимость тока статора, момента и угловой скорости от времени. Они отображают работу АД с параметрами номинального и пускового режимов. Помимо этого второй лист содержит рабочие и пусковые характеристики. Также на этом листе располагается схема автономного инвертора напряжения для короткозамкнутого асинхронного двигателя, выбранная по заданию для конкретных параметров. Также здесь находится Т-образная схема замещения АД и векторная диаграмма, которая нарисована исходя из рекомендаций [1] в соответствующем масштабе. Основанием для построения этой диаграммы является уравнения токов и уравнений напряжений обмоток статора и ротора также расположенными на Листе 2.

На третьем листе (Лист 3 – БГТУ.ЭМКП.О21.003) графической части изображена обмотка статора. Схема размещения обмотки статора нарисована исходя из следующих условий:

Z1 = 72, q1 = Z1 / 2рm = 72 / (6 × 3) = 4, 2p=6, t = pD / (2p) = p × 0.317 / 6 = 0.166 м, a=3, b=5/6.

Заключение

В рамках данного курсового проекта был спроектирован асинхронный двигатель. Расчет проводился по методике, изложенной в [6], [9] с использованием персонального компьютера, что позволило исследовать влияние параметров двигателя на динамические характеристики машины.

Далее для сравнения предлагаются основные характеристики спроектированного двигателя, расчётные и полученные с помощью моделирования, а так же параметры аналогичного двигателя.

| МП/МН | Mmax/МН | IП/IН | Bd, Тл | SН, % | SК, % | cosj | h | |

| Аналог | 1,2 | 2,1 | 6,5 | 0,76 | 1,4 | 9,0 | 0,89 | 0,92 |

| Расчёты | 1,386 | 2,13 | 5,15 | 0,79 | 1,76 | 17,6 | 0,893 | 0,926 |

| Matlab | 1,3 | 2,01 | 5,6 | 1,7 | 11 |

Параметры спроектированного двигателя совпали с параметрами оригинала с допустимой точностью и полностью удовлетворяют требованиям технического задания.

В результате данной работы были получены навыки в проектировании асинхронного двигателя.

Список литературы

1. Копылов И.П. Проектирование электрических машин: В 2 т. / Под ред. И.П. Копылова. – М.: Энергоатомиздат, 1993.

2. Асинхронные двигатели серии 4А: Справ./ А.Э. Кравчик и др. – М.: Энергоиздат, 1982. – 504 с.

3. Справочник по электрическим машинам: В 2 т. / Под общ. Ред. И.П. Копылова, И.Б. Клокова. – М.: Энергоатомиздат, 1988.

4. Герман-Галкин С.Г. Компьютерное моделирование полупроводниковых систем. Matlab 6.0 – Санкт-Петергбург: Корона принт, 2001.-320 с.

5. Ключев В.И. Теория электропривода. – М.: Энергоатомиздат, 2001.-704 с.

6. Копылов И.П. Электрические машины. – М.: Высш. шк., 2000.-607 с.

7. Москаленко В.В. Автоматизированный электропривод. – М.: Энергоатомиздат, 1986.-464 с.\

8. Бурков А.Т. Электронная техника и преобразователи. – М. Транспорт, 1999. – 464 с.

Электродвигатель асинхронный с короткозамкнутым ротором мощностью 200 КВт

Содержание

Введение

1. Расчет и конструирование двигателя

1.1 Выбор главных размеров

1.2 Расчет обмотки статора

1.3 Расчет размеров зубцовой зоны статора и воздушного зазора

1.4 Расчет ротора

1.5 Расчет магнитной цепи

1.6 Расчет параметров рабочего режима

1.7 Расчет потерь

1.8 Расчет рабочих характеристик

1.9 Расчет пусковых характеристик

1.10 Тепловой и вентиляционный расчет

1.11 Механический расчет

2. Моделирование двигателя

3. Конструкторская часть

4. Выбор схемы управления двигателем

Заключение

Список литературы

Введение

Электрические машины применяются во всех отраслях промышленности, в сельском хозяйстве и в быту. Они выпускаются большими сериями и в индивидуальном исполнении. Во многих случаях электрические машины определяют технический уровень изделий, в которых они используются в качестве генераторов и двигателей. Проектирование электричесиких машин требует глубоких знаний и высокого профессионального мастерства.

Впервые электрические машины получили применение в промышленности более ста лет назад. Тогда же появились и первые рекомендации по их расчету. В конце прошлого века в Европе и Америке возникли крупные электротехнические фирмы «Сименс», «Вестингауз» и другие, на которых сложились крупные конструкторские и расчетные отделы.

Обычно электрические машины выпускают сериями. Серия – ряд машин возрастающей мощности, имеющих одну конструкцию и единую технологию производства на больших участках серии и предназначенных для массового производства. При проектировании серий машин важнейшее значение имеют вопросы унификации деталей, конструктивных узлов и нормализации ряда размеров. Все это связано с рациональной организацией производства как внутри завода, так и в объединении, выпускающем единую серию машин. При этом необходимо заботиться об экономической эффективности целой серии машин, а не одной машины.

При проектировании серий асинхронных машин выбирают внешние диаметры статора таким образом, чтобы при одном и том же внешнем диаметре при изменении длины машины получить несколько машин на различные мощности и частоты вращения. Для машин постоянного тока выбирают одинаковым диаметр якоря и, изменяя длину машины, проектируют на нем несколько машин различной мощности и на разные частоты вращения.

Такое построение серий приводит к сокращению количества штампов, уменьшению количества моделей для отливки станин и подшипниковых щитов, сохранению одних и тех же диаметров валов, унификации подшипниковых щитов, сокращению количества оснастки и измерительного инструмента. Широкая унификация облегчает применение гибких автоматизированных производств, облегчает кооперацию между заводами.

Начиная с 1950 г. асинхронные двигатели выпускаются в виде единых серий. Первой была серия А (АО), заменившая серии И2, АД, «Урал» и др.

В настоящее время выпускается единая серия асинхронных двигателей 4А и АИ. В серии 4А 17 габаритов, число ступеней мощности составляет 33, диапазон мощностей 0,06–400 кВт; высоты осей вращения 50–355 мм.

На базе единых серий изготовляются двигатели различных исполнений, предназначенные для работы в специальных условиях. Так, на базе арии 4А выпускаются следующие электрические модификации: с повышенным пусковым моментом, с повышенным скольжением, 10-полюсные и 12-полюсные, многоскоростные, на частоту сети 60 Гц, однофазные, с фазным ротором и другие, специализированные по таким конструкциям: встраиваемые, с встроенным электромагнитным тормозом, малошумные, с встроенной температурой защитой, с повышенной точностью но установочным размерам, высокоточные; специализированные по следующим условиям окружающей среды: влагоморозостойкие, химостойкие, тропические; узкоспециализированного исполнения: для сельского хозяйства, для судов морского флота, для холодного климата, лифтовые, фреономаслостойкие, полиграфические, швейные и др.

Справочные данные.

Тип двигателя 4A315М4У3, где

4 – номер серии, А – серия, h = 315 мм – высота оси вращения, М – меньший,

Р = 200 кВт, Un =380/660 B, n = 1500 об/мин, sном = 0,013, Xm = 4,1, R1¢=0,014, R2¢¢=0,014, KПД = 94% сos(j) = 0,92, Bd = 0,79 Тл, A = 462 A/см, J = 3,8 A/мм2, X1¢=0,086, X2¢¢=0,12

В абсолютных единицах:

Xm = 7,6799Ом, R1= 0,02622Ом, R2=0,02622Ом, X1=0,161Ом, X2= 0,22478Ом.

Перевод в абсолютные единицы:

Xm = 4,1× 1,87316 =7,6799 Ом; R1 = 0,014 × 1,87316 = 0,02622 Ом; R2 = 0,014 × 1,87316 = 0,02622 Ом; Х1 = 0,086 × 1,87316 = 0,161 Ом; Х2 = 0,12 × 1,87316 = 0,22478 Ом

Дата: 2019-07-24, просмотров: 294.