Введение

Обеспечение агропромышленного комплекса материально-техническими ресурсами играет решающую роль в его интенсификации, в механизации, электрификации и автоматизации производства, в мелиорации и химизации земель, а, следовательно, и в достижении намеченных объемов производства сельхозпродукции и ее переработки. Нарушение необходимых объемов и сроков поставок техники и ресурсов приводит к снижению эффективности производства в связи с ростом производственных издержек.

Обеспечение агропромышленного комплекса ресурсами предполагает наличие развитых товарных потоков между производителями и потребителями. Изучением процессов товародвижения и связанных с ними информационных и финансовых потоков в сфере обращения продукции в различных отраслях экономики занимается специальная отрасль экономической науки – логистика. Зарубежные и отечественные ученые внесли большой вклад в развитие этой науки – разработку основ ее теории, этапов развития, научной терминологии, связей логистики с другими отраслями науки, направлений практического применения на макро- и микроуровнях системы ресурсообеспечения, транспорта и других отраслей.

Особо значимая роль логистики в ресурсном обеспечении агропромышленного комплекса, где велико влияние таких специфических факторов как наличие большого числа мелких потребителей, их распыленность по всей территории страны, удаленность от путей сообщения, зависимость производства от природного фактора, его резко выраженная сезонность и др. Очевидно, что все эти особые условия влияют на конкретные организационно-экономические формы логистических процессов в агропромышленном комплексе. Поэтому требуется научное обоснование форм и методов формирования логистических систем в ресурсообеспечении производства, их практического применения на макро – и микроуровнях, что имеет большую научную и практическую значимость как важный фактор обеспечения страны продовольствием.

Особенно это важно на современном этапе развития агрокомплекса и агроснабжения в условиях крайне низкой платежеспособности хозяйств, огромного диспаритета цен на промышленную и сельскохозяйственную продукцию и других трудностей.

Одним из направлений совершенствования торгово-посреднической деятельности является освоение методов маркетинга, получивших широкое распространение во всех странах с развитой рыночной экономикой и дающих высокий эффект в условиях насыщенного товарами рынка и ограниченной покупательной способности потребителей товаров.

Основным направлением маркетинговой деятельности, независимо от модификации ее организационных форм, является подчинение производства и реализации материально-технических ресурсов потребностям и платежеспособному спросу потребителей. Этой основной целью маркетинга определяются все основные функции предприятий-изготовителей и посреднических структур – начиная от выявления платежеспособного спроса и кончая организацией поставок материально-технических ресурсов и расчетов с потребителями.

Рядом предприятий агросервиса накоплен богатый опыт маркетинговой деятельности, давший высокий экономический эффект. Обобщение и распространение этого опыта имеет большое практическое значение для нормальной работы системы агроснабжения в условиях рыночной экономики.

Система маркетинга включает управление движением продукции от производителя к потребителю на основе всестороннего изучения и прогнозирования спроса и покупательной способности потребителей, воздействия на формирование спроса посредством рекламы и демонстрации товаров, оказания финансовой помощи покупателям путем льготного кредитования и других форм финансирования.

В условиях конкурентной борьбы успеха может добиться только то предприятие, которое творчески использует концепции логистики и маркетинга и, опираясь на них, непрерывно ищет способы адаптации к изменяющимся условиям среды функционирования и воздействия на рынок и потребителей.

Настоящий дипломный проект предусматривает, на основе системных логистических подходов и маркетинговых стратегий, оптимизацию материальных и финансовых потоков в организациях агросервиса, и тем самым минимизацию их издержек и повышение эффективности производства в макрологистической системе.

Исследовательская часть

Анализ АВС и XYZ

В таблице 2.1 представлен перечень объектов, поставляемых для осуществления производственных процессов.

Таблица 2.1 – Перечень объектов для АВС и XYZ анализа

| Наименование объекта | Годовой запас, млн. руб. | Реализация спроса по кварталам, млн. руб. | |||

| 1 | 2 | 3 | 4 | ||

| 1) Минеральные удобрения | 4288 | 1570 | 530 | 1630 | 558 |

| 2) Средства защиты | 2540,7 | 0 | 1140 | 1035 | 365,7 |

| 3) МТП+Автопарк | 5425 | 1510 | 1270 | 1420 | 1225 |

| 4) Запасные части | 2840 | 650 | 820 | 540 | 830 |

Для проведение АВС-анализа составим таблицу 2.2, в которой оценен вклад каждого объекта в общий результат.

Таблица 2.2 – Оценка вклада объектов в общий результат

| Наименование объекта | Вклад объекта, млн. руб. | Доля вклада объекта, % |

| 1) Минеральные удобрения | 4288 | 28.4 |

| 3) Средства защиты | 2540,7 | 16.8 |

| 4) Запасные части | 2840 | 19 |

| 4) МТП+Автопарк | 5425 | 35.8 |

| Итого | 15155.7 | 100 |

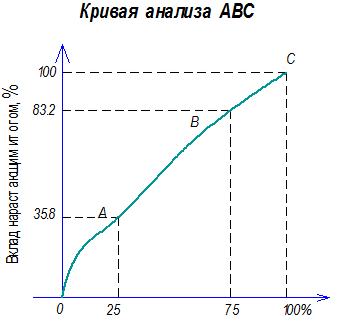

Расположим в таблице 2.3 объекты в порядке убывания доли вклада. Как видим, первая позиция списка дала 32% результата. Следующие позиции – дали 40% общего результата, и, наконец, оставшиеся 2 позиции дали 28% общего результата.

Таблица 2.3 – Разделение объектов на группы А, В и С

| Наименование объекта | Вклад объекта, млн. руб. | Доля вклада объекта, % | Вклад нарастающим итогом, % | Группа и ее вклад в результат |

| МТП+Автопарк | 5425 | 35.8 | 35.8 | группа А 35,8% |

| Минеральные удобрения | 4288 | 28.4 | 64.2 | Группа В 47,4% |

| Запасные части | 2540.7 | 19 | 83.2 | |

| Средства защиты | 2840 | 16.8 | 100 | Группа С 16,8 |

Графически метод ABC представлен на рисунке 2.1. При построении кривой по оси ОХ откладываем объекты управления в порядке убывания значимости их вклада в конечный результат (т.е. в порядке, представленном в столбце первом таблицы 2.3), выраженные в процентах к общему количеству объектов. По оси OY отмечаем вклад каждого объекта в конечный результат, исчисленный нарастающим итогом, также выраженный в процентах.

Рисунок 2.1

Товары (материалы) класса А – это немногочисленные, но важнейшие товары, на которые приходится большая часть денежных средств, вложенных в запасы. Размеры запасов по позициям группы А постоянно контролируют, точно определяют издержки, связанные с закупкой, доставкой и хранением, а также размер и момент заказа.

Товары (материалы) класса В занимают срединное положение в формировании запасов предприятия и по сравнению с группой А требуют к себе меньшего внимания. Здесь осуществляется обычный контроль и сбор информации о запасах, который должен позволить своевременно обнаружить основные изменения в использовании запасов.

Товары (материалы) класса С, составляющие, как правило, большую часть ассортимента, относят к второстепен

ным. На долю этих товаров приходится наименьшая часть всех финансовых средств, вложенных в запасы. Точные оптимизационные расчеты размера и периода заказа с товарами данной группы не выполняются. Пополнение запасов регистрируется, но текущий учет уровня запасов не ведется. Проверка наличных запасов проводится лишь периодически

ным. На долю этих товаров приходится наименьшая часть всех финансовых средств, вложенных в запасы. Точные оптимизационные расчеты размера и периода заказа с товарами данной группы не выполняются. Пополнение запасов регистрируется, но текущий учет уровня запасов не ведется. Проверка наличных запасов проводится лишь периодически

Анализ ABC позволяет дифференцировать ассортимент (номенклатуру ресурсов) по степени вклада в намеченный результат. Принцип дифференциации ассортимента в процессе анализа XYZ иной – здесь весь ассортимент (ресурсы) делят на три группы в зависимости от степени равномерности спроса и точности прогнозирования.

В группу X включают товары, спрос на которые равномерен, либо подвержен незначительным колебаниям. Объем реализации по товарам, включенным в данную группу, хорошо предсказуем.

В группу Y включают товары, которые потребляются в колеблющихся объемах. В частности, в эту группу могут быть включены товары с сезонным характером спроса. Возможности прогнозирования спроса по товарам группы Y – средние.

В группу Z включают товары, спрос на которые возникает лишь эпизодически. Прогнозировать объемы реализации товаров группы Z сложно.

Признаком, на основе которого конкретную позицию ассортимента относят к группе X, Y или Z, является коэффициент вариации спроса (  ) по этой позиции. Среди относительных показателей вариации коэффициент вариации является наиболее часто применяемым показателем относительного колебания

) по этой позиции. Среди относительных показателей вариации коэффициент вариации является наиболее часто применяемым показателем относительного колебания

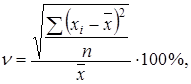

(2.1)

(2.1)

где  – і-е значение спроса по оцениваемой позиции;

– і-е значение спроса по оцениваемой позиции;

– среднее значение спроса по оцениваемой позиции за период

– среднее значение спроса по оцениваемой позиции за период

– величина периода, за который произведена оценка.

– величина периода, за который произведена оценка.

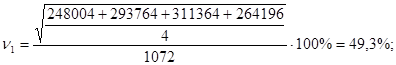

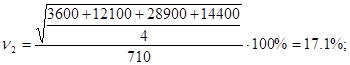

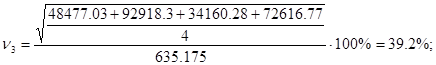

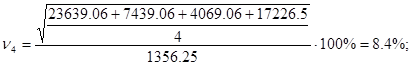

Определим коэффициент вариации спроса по каждому объекту из таблицы 2.1.

.

.

Сгруппируем объекты анализа в порядке возрастания коэффициентов вариации (таблица 2.4).

Таблица 2.4 – Разделение объектов на группы X, Y и Z

| Наименование объекта | Коэффициент вариации, % | Группа | Интервал, % |

| МТП+Автопарк | 8,4 | X | 0 ≤  <10 <10

|

| Запасные части | 17,1 | Y | 10≤  <25 <25

|

| Средства защиты | 39,2 |

Z |

25≤ |

| Минеральные удобрения | 49,3 |

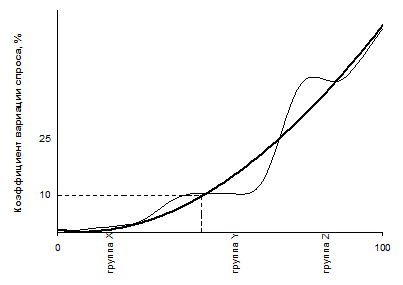

Графически метод XYZ представлен на рисунке 2.2. По оси ОХ откладываем позиции ассортимента в порядке возрастания коэффициента вариации спроса, выраженные в процентах к общему количеству позиций ассортимента. По оси OY отмечаем коэффициент вариации спроса для каждого объекта анализа.

Рисунок 2.2 – Кривая анализа XYZ

Транспортная логистика

Технические расчеты

Выбор схемы передвижения контейнеров

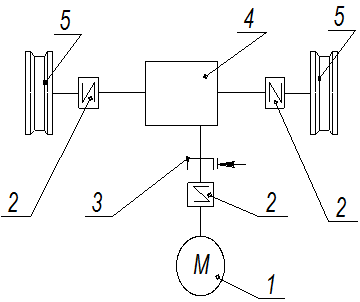

Проведя анализ существующих схем механизмов подъема, выбираем схему, состоящую из следующих составных частей:

– привод (мотор-редуктор);

– тормоз дисковый:

– барабан:

Перемещение груза осуществляется с помощью тележки.

Исходя из конструкции проектируемого механизма подъема, наиболее рациональной является следующая схема механизма подъема (рисунок 5.1).

Рисунок 5.1 – Кинематическая схема механизма подъема

1 – электродвигатель;

2 – муфта;

З – тормоз дисковый;

4 – редуктор;

5 – ходовое колесо.

Эта схема позволяет получить привод с минимальными габаритами.

Выбор и расчет ходовых колес

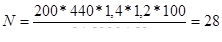

При проектировании механизма передвижения необходимо нагрузку на колеса распределять равномернее. Число ходовых колес в зависимости от грузоподъемности можно принять 4.

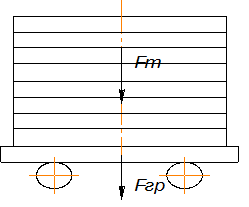

Рисунок 5.2 – Схема для определения распределения нагрузки на колеса механизма передвижения

При симметрично расположенном грузе (рисунок 5.2) нагрузка на колесо будет равна

Fмах=F1= F2=(Fгр+Fт)/z (5.1)

где Fгр и Fт – соответственно вес груза и тележки;

z – число колес.

Fгр=60*9,81=588,6 кН,

Fт=0,1*Fгр=0,1*588,6=58,9 кН. (5.2)

Fмах=588,6+58,9)/4=162кН.

Определяем сопротивление перемещению тележки.

При движении колесного хода тележки преодолеваются сопротивления: перекатыванию колес, уклона рельс, сил инерции при трогании с места. Сумма сопротивлений может быть выражена в виде толкающей силы на ходовых колесах:

Fпер=F+Fα+Fв+Fин (5.3)

Сила F и момент сопротивления М перекатыванию колес по рельсу состоят из сопротивлений: качения колеса, трения в подшипниках, в ребордах колес и торцах втулок.

F=Fмахβ (2*μ +fd)/D (5.4)

где Fмах – общая (суммарная) нагрузка на колеса, Н;

μ – коэффициент трения качения колеса, мм;

f – коэффициент трения в цапфе (подшипниках колес);

β – коэффициент, учитывающий сопротивление от трения реборд и торцов втулок;

d=0,2*D=0,2*200=40 мм – диаметр цапфы (средний диаметр подшипника) колеса, мм.

F=162000*2,5 (2*0,0004+0,015*40)/200=1217 Н,

Сила сопротивления от уклона подкрановых путей определяются по формуле Fα =α*Fмах

Расчетный уклон подкрановых путей с железобетонным фундаментом на металлических балках принимаем 0,001.

Fα =0,001*162000=162Н,

Сила сопротивления движению от ветровой нагрузки при работе кранов в закрытых помещениях равны 0.

Сила сопротивления от инерции поступательно движущихся масс на колесе

Fин= Fо*V/(g*tp) (5.6)

где g – ускорение силы тяжести, (м/с2);

tp – время разгона. Принимаем tp=2 с.

Fин= 162000*0,07/(9,81*2)=578 Н.

Fпер=1216+162+0+578=1956 Н;

Выбор электродвигателя

Определяем потребную мощность механизма передвижения тележки при установившемся движении.

Р= Fпер*V/(1000*ŋ) (5.7)

где ŋ – КПД механизма.

Р= 1956*0,07/(1000*0,8)=0,17 кВт.

Из каталогов подбираем электродвигатель 4А71В8УЗ. Мощность – 250 Вт, число оборотов – 750 мин-1 [12].

Определим частоту вращения ходового колеса

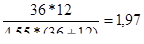

nк=60*V/(π*D)=60*0,07/(π*0,2)=6,7 мин-1. (5.8)

Определим передаточное число механизма передвижения

u=n/ nк=750/6,7=112. (5.9)

Выбор редуктора

Выбираем редуктор КЦ2–500 с передаточным числом Uр=118, номинальный крутящий момент – 8900 Н*м, масса – 420 кг [11].

Проверка: (118–112)*100%/118=5%. Следовательно, дополнительной передачи в приводной станции не используем.

Проверка электродвигателя и тележки

Проверим выбранный двигатель по пусковому моменту.

Находим номинальный момент, передаваемый двумя муфтами двигателя, равный моменту статических сопротивлений

Тмном=Тс=Fпер*D/(2*up*ŋ)= 1956 *0,2/(2*118*0,8)=2 Н*м. (5.10)

Расчетный момент для выбора соединительных муфт

Тм= Тмном*к1*к2 (5.11)

где к1, к2 – коэффициенты.

Тм= 2*1,2*1,1=2,64Н*м.

Из таблиц подбираем муфту упругую со звездочкой с крутящим моментом 63 Н*м, учитывая, что диаметр трансмиссионного вала равен 25 мм. Диаметр муфты D=58 мм.

Всего на валу предусматривается 4 муфты.

Фактическая скорость передвижения тележки

Vфпер=Vпер*u/up=0,07*112/118=0,066 м/с (5.12)

Полагаем, что общее число ходовых колес тележки z=4, из них приводных zпр=2.

Находим максимально допустимое ускорение крана при пуске

амах= {[zпр*(φ/кφ+f*dк/D)/z – (2*μ+f*dк)*kp/D] – Fp/(m*g)}*g (5.13)

где zпр – число приводных ходовых колес;

z – общее число ходовых колес;

φ – коэффициент, учитывающий сцепления ходовых колес с рельсами;

кφ – коэффициент запаса сцепления;

kp – коэффициент, учитывающий дополнительные сопротивления от трения реборд ходовых колес и торцов ступиц колеса;

Fp – ветровая нагрузка;

m – масса тележки, кг.

амах={[2*(0,15/1,2+0,015*0,04/0,2)/4 – (2*0,0004+0,015*0,04)*2/0,2] – -0}*9,81=0,49 м/с2.

Наименьшее допускаемое время пуска по условию сцепления

Tдоп=V/aмах=0,07/0,49=0,14 с. (5.14)

Средний пусковой момент двигателя

Тср.п=(φмах+ φмin)*Тном/2 (5.15)

где φмах – максимальная кратность пускового момента двигателя,

φмin – 1,1…1,4;

Тном=9550*Р/n=9550*0,25/750=1,18 Н*м (5.16)

Тср.п=(15+1,1)*1,18/2=9,5 Н*м.

Момент статических сопротивлений при работе тележки без груза

Тс=FIпер*D/(2*up*ŋ) (5.17)

FIпер=кр*m*g*(f*dк+2μ)/D=2*5890*9,81 (0,015*0,04+2*0,0004)/0,2=809 Н (5.18)

Тс=809*0,2/(2*204,8*0,8)=0,5 Н*м.

Момент инерции ротора двигателя Ip=0,002 кг*м2 и муфт вала IIм=4*Iм=4*0,00028=0,00112 кг*м2

I=Ip+IIм=0,002+0,00112=0,00312 кг*м2 (5.20)

Фактическое время пуска механизма передвижения без груза

tп=δIn/(9,55 (Тср.п – Тс))+9,55 (m+Q) V2/(n((Тср.п-Тс) ŋ (5.21)

tп =1,1*0,00312*750/(9,55 (9,5–8,6))+9,55*(588,6+58,9)*0,072/(750 (9,5–

-8,6)*0,8)=0,4 с.

Фактическое ускорение тележки без груза при пуске

аф= Vфпер/ tп=0,07/3,25=0,02 м/с2< амах =0,49 м/с2 (5.22)

Проверим тележку на отсутствие буксования ходового колеса по рельсу. Проверяем фактический запас сцепления. Суммарная нагрузка на приводные колеса без груза

Fпр=m*zпр*g/z=5890*2*9,81/4=28890 Н (5.23)

Фактический запас сцепления будет равен

kφ=Fпр φ/ (FIпер+mg (a/g-zпрfdk/(zD)) (5.24)

kφ =288900*0,15/(8090+58900*9,81 (0,02/9,81–2*0,015*0,04/(4*0,2))=5,15>1,2

Расчет тормоза

Максимально допустимое замедление крана при торможении

амах=0,49 м/с2.

Принимаем по таблицам амах=0,15 м/с2 [12].

Время при торможении крана без груза

tт= Vфпер/ амах=0,07/0,15=0,47 с (5.25)

Сопротивление при торможении крана без груза

Fттр=mg(fdk+2μ)/D=58900*9,81 (0,015*0,04+2*0,0004)/0,2=4050 Н (5.26)

Момент статических сопротивлений на тормозном валу при торможении тележки

Ттс= FттрDŋ/(2*uр)= 4050*0,2*0,8/(2*118)=2,75Н*м (5.27)

Момент сил инерции при торможении тележки без груза

Ттин=δIn/(9,55*tт)+9,55mV2 ŋ /(n*tт) (5.28)

Ттин = 1,1*0,00312*750/(9,55*0,47)+9,55*58900*0,072*0,8/(750*0,47)=2 Н*м

Расчетный тормозной момент на валу тормоза

Ттр= Ттин-Ттс=2–0,16=1,84≈2 Н*м. (5.29)

Из таблиц выбираем тормоз типа ТКТ-100 с диаметром тормозного шкива Dт=100 мм и наибольшим тормозным моментом Тт=20 Н*м, который следует отрегулировать до Тт=2 Н*м [11].

Расчет валов и опор ходовых колес

Мощность на валу

Р=10-3*F0*V=10-3*1956 *0,07=0,14кВт. (5.30)

Крутящий момент

Т=30*Р/(π*n)= 30*140/(3,14*6,7)=200 Н*м. (5.31)

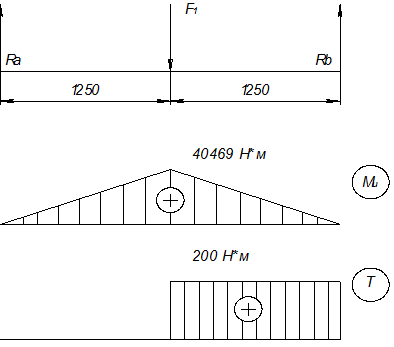

Составляем расчетную схему приводного вала:

Рисунок 5.3 – Расчетная схема приводного вала

Определим реакции в опорах вала:

– F1*1,25+Rв*2,5=0;

– F1*1,25+Rв*2,5=0;

Rв=323750*1,25/2,5=161875 Н.

F1*1,25 – RА*2,5=0;

F1*1,25 – RА*2,5=0;

RА=323750*1,25/2,5=161875 Н.

Проверка: Σ Fiy= RА+ Rв-F1=0 32375+32375–64750=0

Изгибающие моменты в сечениях:

Сечение 1: Ми1=1,25*RА =1,25*161875 =202344 Н*м.

Сечение 2: Ми2=1,25*RА =1,25*161875 =202344Н*м.

Вычислим эквивалентный изгибающий момент:

Мэкв=√ М2экв+Т2=√2023442 +2002=202344 Н*м (5.32)

В качестве материала для изготовления вала выбираем сталь 45 с термообработкой (улучшение). Твердость заготовки – 240…270 НВ,

Рассчитаем диаметр вала в опасном сечении:

dв= 3√ Мэкв/(0,1*[σ])= 3√ 202344 /(0,1*80)≈29 мм (5.33)

Конструктивно принимаем 30 мм

Принимаем диаметр вала под подшипник dп=30 мм, под муфту для соединения валов dм=25 мм.

Для закрепления на валу ходового колеса и соединительной муфты применяем призматические шпонки, выполненные по ГОСТ 23360/СТ СЭВ 189–75. Материал шпонок – сталь 45 с пределом прочности  [13]

[13]

Расчет шпонки под муфту.

Определим рабочую длину шпонки:

lр ≥2*Т*103/(d (h-t1) [σ])=2*60*103/(25 (7–4) 60)=27 мм (5.34)

где Т – наибольший крутящий момент на валу, Нм;

d – диаметр вала, мм;

h – высота шпонки, мм;

– допускаемые напряжения смятия;

– допускаемые напряжения смятия;

– заглубление шпонки в валу, мм.

– заглубление шпонки в валу, мм.

Выбрана шпонка для диаметра 40 мм с размерами b=8 мм; h=7 мм; t1=4 мм [13].

Определим полную длину шпонок: l=lp+b=27+8=35 мм.

Длину шпонки выбираем из ряда стандартных (с. 58, /6/): l =36 мм.

Обозначение выбранных шпонок:

Шпонка 8х7х36 ГОСТ 23360–78.

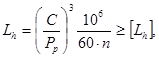

Выбор и расчет подшипников вала

Принимаем под диаметр вала d=30 мм предварительно подшипники шариковые радиальные сферические двухрядные легкой узкой серии по ГОСТ 5720 – 75, 8545 – 75 [14].

Условное обозначение подшипника: 206;

Статическая грузоподъемность: С0=10000 Н;

Динамическая грузоподъемность: С=19500 Н.

Эквивалентная нагрузка на подшипник определяется по формуле:

(5.35)

(5.35)

где X – коэффициент радиальной нагрузки, X=1;

V – коэффициент вращения, т. к. вращается внутреннее кольцо подшипника, то V=1;

– коэффициент безопасности;

– коэффициент безопасности;

– температурный коэффициент;

– температурный коэффициент;

Расчет подшипника проводим по номинальной долговечности:

(5.36)

(5.36)

где n=6,7 об/мин – частота вращения вала;

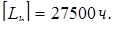

Lh=(19500/5499)3*106/(60*6,7)=110924>27500

Значит, назначенный подшипник пригоден для эксплуатации в данных условиях.

На основании приказа по предприятию руководители производственных участков обеспечивают безопасные условия труда. Ежегодно они проходят проверку знаний, а главные специалисты и руководители – один раз в три года. Все работники предприятия обязательно проходят инструктаж по охране труда, о чем свидетельствуют соответствующие записи в журналах проведения инструктажей.

Инженер по охране труда организует работу по созданию здоровых и безопасных условий труда. Также инженер по охране труда может запрещать, с уведомлением об этом руководителя, эксплуатацию тракторов, автомобилей, котельных установок, подъёмно-транспортных средств, если это угрожает жизни и здоровью работников или может привести к аварии.

Инженер по охране труда оборудует кабинет и уголки по охране труда нормативной и технической документацией, плакатами и другими пособиями по охране труда, занимается доставкой спецодежды и средств индивидуальной защиты, осуществляет контроль за составлением заявок и своевременной выдачей работающим спецодежды, спецобуви, защитных приспособлений.

По вопросам безопасности своевременно проводятся инструктажи: вводный, первичный на рабочем месте, повторный, внеплановый и целевой.

Вводный инструктаж по охране труда проводится при поступлении на работу, по прибытии в командировку, на практику инженером по охране труда или лицом, на которое возложены эти обязанности. Регистрируется в журнале регистрации инструктажей или в личной карточке походящего обучения, которая хранится в личном деле работника.

Первичный инструктаж на рабочем месте проводится со всеми работниками перед приемом на работу, переводимыми из одного подразделения в другое, выполняющими новую для них работу, с командированными, со студентами (учащимися) прибывшими на производственную практику к нанимателю.

Повторный инструктаж на рабочем месте проводится с каждым работником индивидуально с практическим показом безопасных приемов и методов труда. Он, проводится в соответствии с инструкцией по охране труда. Инструктаж проводится не реже, чем через 6 месяцев (на опасных работах – через три месяца).

Внеплановый инструктаж проводят при изменении правил по охране труда, технологического процесса, замене или модернизации оборудования или других факторов, влияющих на безопасность, нарушении работниками требований безопасности труда, перерывах в работе более чем 6 месецев. Внеплановый инструктаж проводится в объёме первичного инструктажа на рабочем месте.

Целевой инструктаж проводят при выполнении разовых работ, не связанных с прямыми обязанностями по специальности (нагрузка, разгрузка, уборка территории и т.д.), перед ликвидацией последствий стихийных бедствий, аварий, катастроф, производством особо опасных работ, на которые оформляется наряд-допуск.

Первичный, повторный, внеплановый и целевой инструктажи проводятся непосредственно руководителями работ (начальник участка, производства, мастер, инструктор и т.д.).

Проведение первичного, повторного, внепланового и целевого, инструктажей фиксируется в журнале регистрации инструктажа установленной формы или в личной карточке прохождения обучения.

Рабочий в обязательном порядке обеспечиваются администрацией предприятия спецодеждой, спецобувью и предохранительными приспособлениями, которые им необходимы при выполнении работы. В холодный период года также выдается теплая одежда.

Периодически комиссия производит аттестацию рабочих мест по условиям труда. Аттестация производится по различным параметрам и факторам, характеризующим микроклимат; наличие пыли, газа, вибраций, тепловых излучений и других.

К проведению работ на оборудовании и с технологиями повышенной опасности допускается персонал, прошедший специальное обучение и проверку знаний в области безопасности с выдачей удостоверения на право допуска к таким работам и оборудованию.

Требование безопасности при погрузочно-разгрузочных работах в складских помещениях РУБ Агрокомбинат «Ждановичи»

Важной задачей является улучшение условий работы персонала склада. Охрана здоровья на территории складских помещений, обеспечение безопасности условий труда, ликвидация профессиональных заболеваний и производственного травматизма составляет одну из главных забот. Обращается внимание на необходимость широкого применения прогрессивных форм научной организации труда работников склада, сведения к минимуму ручного, малоквалифицированного труда, создания обстановки, исключающей профессиональные заболевания и производственный травматизм.

На рабочем месте в условиях складского помещения должны быть предусмотрены меры защиты от возможного воздействия опасных и вредных факторов производства. Уровни этих факторов не должны превышать предельных значений, оговоренных правовыми, техническими и санитарно-техническими нормами. Эти нормативные документы обязывают к созданию на рабочем месте условий труда, при которых влияние опасных и вредных факторов на работающих либо устранено совсем, либо находится в допустимых пределах.

Основными задачами любого склада являются:

– прием товара и его размещение;

– хранение товара без утраты его потребительских качеств;

– своевременная и качественная комплектация заказов;

– «прозрачность» и возможность проведения инвентаризации товарно-материальных ценностей.

Работники склада осуществляют следующие складские процессы:

– получение товара – прием, проверка соответствия поставки сопроводительным документам и целостности товара;

– хранение товара – определение локаций (мест хранения поступающих на склад ТМЦ) для товара, сортировка, построение оптимальных маршрутов, размещение грузов в зоне хранения;

– отгрузка товара – отбор товара из зоны хранения, комплектация и упаковка, контроль отгрузки;

– внутрискладские перемещения;

– инвентаризация (в зонах хранения).

Работники, занятые на выполнении работ на опасном производственном объекте, в частности складских помещениях, должны обладать соответствующей квалификацией, быть аттестованными в области промышленной безопасности, не иметь медицинских противопоказаний к указанной работе и быть допущены к выполнению работ в установленном порядке.

Организация работ должна обеспечивать безопасное производство работ, надлежащий контроль за соблюдением требований промышленной безопасности, локализацию и ликвидацию последствий аварий и инцидентов на опасном производственном объекте в случае их возникновения и определять порядок технического расследования их причин, разработки и реализации мероприятий по их предупреждению и профилактике.

На кладовщика могут воздействовать опасные и вредные производственные факторы (движущиеся машины и механизмы, подвижные части подъемно-транспортного оборудования, перемещаемые продукты, тара, обрушивающиеся штабели складируемых и взвешиваемых товаров; пониженная температура поверхностей холодильного оборудования, продуктов; пониженная температура воздуха рабочей зоны; повышенная подвижность воздуха; повышенное значение напряжения в электрической цепи; отсутствие или недостаток естественного света; недостаточная освещенность рабочей зоны; острые кромки, заусенцы и неровности поверхностей оборудования, инструмента, инвентаря). Поэтому очень важно обеспечить безопасность работы и производства на территории складских помещений.

В том случае, если при хранении на складе не используются стеллажи, материалы должны укладываться в штабели, при этом напротив дверных проемов складских помещений должны оставаться свободные проходы. Ширина проходов должна быть равна ширине дверей, но не менее 1 метра. Помимо этого в складских помещениях следует устраивать продольные проходы шириной не менее 0,8 метра, такие проходы в складах делают через каждые 6 метров.

Расстояние от светильников до хранящихся товаров должно быть не менее 0,5 метра. По окончании рабочего дня все электрооборудование на складе должно быть обесточено, дежурное освещение в помещении склада не допускается. Также не допускается в помещении склада эксплуатация газовых плит, электронагревательных приборов и установка штепсельных розеток.

Складские помещения должны быть обеспечены первичными средствами пожаротушения. Данные средства должны содержаться в соответствии с паспортными данными на них. Использование средств пожаротушения, не имеющих соответствующих сертификатов, не допускается.

Непосредственное руководство погрузо-разгрузочными работами в складских помещениях и отдельными операциями в них по перемещению грузов, возлагается на лиц, в дальнейшем именуемые «руководителями работ», в ведение которых назначаются рабочие, проводящие эти работы.

Руководитель работ обязан:

− установить порядок и способы погрузки, разгрузки, а также перемещения и использования транспортных и других машин и механизмов;

− контролировать выполнение правил охраны труда и техники безопасности рабочими, производящими работы;

− при направлении работника или группы работников для выполнения отдельных заданий ознакомить исполнителей с безопасными методами работы и применением предохранительных приспособлений.

К управлению электропогрузчика допускаются лица не моложе 18 лет, прошедшие медицинскую комиссию, сдавшие техминимум по специальной программе, практически освоившие обслуживание электропогрузчика, изучившие инструкцию по безопасной работе на нем и получившие соответствующее удостоверение квалификационной комиссии на право управления электропогрузчиком.

5. Все электрифицированные транспортные механизмы и сооружения, имеющие электропроводки, электродвигатели, освещение и т.п. должны отвечать требованиям электробезопасности.

Производственная санитария

Выбор типа производственного помещения определяется технологическим процессом, возможностью борьбы с шумом, вибрацией и загрязнением воздуха. Наличие оконных проемов и фонарей должно обеспечить хорошую естественную освещенность. На участках с выбросом пыли и вредных веществ обязательно наличие приточно-вытяжной вентиляции. Объем и площадь производственных помещений, которые приходятся на каждого рабочего, составляют не мене 15 м3 и 4,5 м2 соответственно.

Микроклимат на производстве определяют следующие параметры: температура воздуха в помещении t, оС; относительная влажность воздуха, %; скорость движения воздуха, м/с; тепловое излучение, Вт/м2. Эти параметры отдельно и в комплексе влияют на организм человека, определяют его самочувствие. Все эти параметры должны соответствовать требованиям ГОСТ 1.005–88 «Воздух рабочей зоны».

Согласно СНБ 2.04.05–98 освещенность рабочего места (общая, местная) должна быть 300 лк, но не ниже 150 лк. Температура воздуха в холодный период года плюс 17…19 оС, но не ниже плюс 15 оС, в теплый период плюс 20…23 оС, предельно допустимая плюс 28 оС, относительная влажность воздуха 30…60%, предельная не более 75…80%. Скорость движения воздуха в зоне рабочего места не более 0,5 м/с.

Содержание вредных веществ в зоне рабочего места не более: окиси углерода 20 мг/м3, пыли нетоксичной 10 мг/м3, пыли, содержащей до 2% карбида кремния 6 мг/м3 (ГОСТ 121.005–88).

Естественное освещение положительно влияет не только на зрение, но также тонизирует организм человека в целом и оказывает благоприятное психологическое воздействие. Нормирование естественного освещения производиться при помощи коэффициента естественной освещенности (КЕО) [20]:

е = (Ев / Ен)*100%, (6.3)

где е – коэффициент естественной освещенности;

Ев – освещенность внутри помещения, лк;

По организации воздухообмена различают общеобменную вентиляцию, воздействующую на весь объем помещения, и местную вентиляцию, действующую на определенный ограниченный объем помещения, обычно в пределах одного или нескольких рабочих мест.

Под шумом в производственной санитарии понимают всякий нежелательный для человека звук. На производстве шум входит в число вредных факторов производственной среды. В условиях повышенного шума скорее наступает утомление в процессе труда. Утомленный человек, продолжая работу, менее внимателен и осторожен, поэтому в условиях повышенного шума отмечается более высокий травматизм. Особенно возрастает число мелких травм, связанных с потерей координации и снижением точности движения: ссадин, порезов, ушибов.

Уровень шума в зоне рабочего места должен быть допустимый 30…60 дБ, предельно допустимый 75…80 дБ [20].

Вибробезопасные условия труда – это условия труда, при которых производственная вибрация не оказывает на работающего неблагоприятного воздействия, в крайних своих проявлениях приводящего к профессиональному заболеванию (например, вибрационной болезни).

В-ширина помещения, м.

i =

Следовательно φ=53.

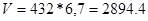

Расчет вентиляции

Произведем ее расчет. При расчете вентиляции в первую очередь необходимо знать величину воздухообмена, т.е. количество воздуха, которое необходимо удалить или подать в производственное помещение за 1 час. Воздухообмен рассчитывают при известном количестве выделяющихся вредных веществах.

Рассчитать или определить экспериментально количество вредных выделений часто не представляется возможным, в практике получил распространение метод оценки эффективности вентиляционных систем по кратности воздухообмена, который определятся по формуле:

, (6.3)

, (6.3)

где L-воздухообмен, м3/ч;

V – объем помещения, м3;

К-коэффициент кратности воздухообмена, К =3

Объем помещения поста консервации равен:

, (6.4)

, (6.4)

где S-площадь участка, м²;

H-высота участка, м.

м3,

м3,

тогда  м3/ч.

м3/ч.

Пожарная безопасность предприятия обеспечивается системой предотвращения пожаров, системой противопожарной защиты и организационно-техническими мероприятиями. Все подразделения предприятия снабжены огнетушителями (углекислотные – ОУ-2, ОУ-8, для тушения электроустановок, а также пенные – ОВП-10, порошковые – ОП-1, ОП-10, ОПС-6) и всеми необходимыми первичными средствами пожаротушения. На всех производственных участках и подразделениях имеются противопожарные щиты со всем необходимым инвентарём: ведром, багром, лопатой, топором, обязательно наличие ящиков с песком. Для тушения пожара на предприятии воду берут также из противопожарного водопровода, оборудованного пожарными гидрантами. Внутри здания размещают пожарные краны с постоянно присоединёнными к ним, скатанными в спираль рукавами длинной 10 – 20 м. У выходов и проходов устанавливаются пожарные краны диаметром 50 мм с расстоянием 30 м один от другого.

На предприятии имеется пожарная связь и автоматические средства обнаружения и тушения пожаров. Пожарная связь и сигнализация осуществляется посредством электрических сирен, звонков, установок пожарной сигнализации с автоматическим и ручным пуском, теле- и радиосвязи, гудков транспортных средств.

Пожароопасные объекты оборудуются пожарными извещателями (датчиками), которые при возникновении пожара передают сигналы к приёмным аппаратам. Эти системы называются установками автоматической пожарной сигнализации. Их монтируют по лучевой и кольцевой схемам. Установки пожарной сигнализации делят на пожарную и охранно-пожарную. Основные элементы пожарной сигнализации – пожарные извещатели, приёмные станции, источники питания, линии связи. На предприятии установлена автоматическая пожарная сигнализация теплового действия (АПСТ-1), которая состоит из приемной станции с блоком питания СТУ-2, тепловых пожарных извещателей ПТИМ-2 и вызывающего устройства – ревуна.

В общем, по предприятию обеспеченность средствами пожаротушения довольно неплохая, уделяется достаточно большое внимания обучению работников участков, цехов, водителей и другого обслуживающего персонала по пользованию первичными средствами пожаротушения и огнетушителями.

Под устойчивостью работы объекта понимается способность объекта выпускать установленные виды продукции в необходимых объемах в условиях воздействия оружия массового поражения или иных средств нападения противника и в чрезвычайных ситуациях мирного времен, а также приспособленность этого объекта к восстановлению в случае его повреждения.

Для обеспечения надежности функционирования опасных производств и технологий на ремонтном предприятии следует выполнять следующие требования:

- при проектировании объектов повышенной опасности четко прорабатывать их противоаварийную и противопожарную защиту, не допуская отступлений от нормативных требований;

- при выборе площадки для строительства учитывать преобладающие ветры и рельеф местности;

- создавать надежную систему эвакуации;

- совершенствовать систему управления процессами борьбы с взрывами и пожарами;

К факторам, влияющим на устойчивость работы предприятия можно отнести:

- район расположения;

- планировку и застройку территории объекта;

- технологический процесс;

- производственные связи объекта;

- системы управления;

- подготовленность объекта и восстановлению производства.

В условиях радиоактивного заражения местности имеется целый ряд специфических мер безопасности. Для оповещения работающих в чрезвычайно экологически неблагоприятных условиях:

автоматическая телефонная связь;

каммутаторская телефонная связь;

административно директорская связь;

Кроме того, вырабатываются мероприятия по уменьшению вероятности возникновения вторичных факторов поражения и возможного ущерба от них. Защита от вторичных факторов поражения и возможного ущерба от них. Защита от вторичных факторов поражения должна проводится одновременно с другими мероприятиями по повышению устойчивости и постоянно совершенствоваться в ходе работы объекта.

Мероприятия по уменьшению ущерба от вторичных факторов поражения должны разрабатываться с учетом, как характера производства, так и масштабов возможных разрушений, аварий и мест их вероятного возникновения в условиях войны.

В условиях аварии или стихийного бедствия могут возникнуть дополнительно аварии или катастрофы. Для их предупреждения дополнительно проводят следующие мероприятия:

– максимальное сокращение запасов СДЯВ, горючих и других опасных веществ на объекте;

– защита емкостей для хранения СДЯВ от воздействия взрывов, ураганов и т.д. путем размещения их в заглубленных или обвалованных хранилищах;

– вывоз опасных веществ на безопасное расстояние от объекта;

– строительство защитных дамб на случай возможного затопления;

– внедрение автоматических систем опасных участков;

Для защиты рабочих и служащих проводятся следующие мероприятия:

– определение количества людей, которых необходимо укрыть одновременно;

– строительство необходимого количества защитных сооружений;

– планирование и подготовка к эвакуации рабочих, служащих и ценного оборудования;

– обучение рабочих и служащих действиям в ЧС.

После строительства инженерно-технического комплекса его устойчивость уточняется после проведения исследований. При этом рассматриваются типовые для данного объекта источники ЧС. Это могут быть ураганы, взрывы и пожары, землетрясение, наводнение и др. исследования проводятся по специальным методикам, применение которых характерно для данного объекта.

Хозяйственно-бытовые сточные воды могут выпускаться в общую канализационную сеть, а для очистки производственных сточных вод необходимо предусмотреть различные очистные сооружения, типы и конструкция которых зависят от физико-химических свойств вредных примесей, попадаемых в сточные воды.

В подразделениях механической обработки металла, где в больших количествах используются смазочно-охлаждающие жидкости (эмульсии, содовые растворы, осерненные масла и др.), необходимо создавать централизованные системы для их сбора, очистки и повторного использования.

В подразделениях восстановления деталей, где используются гальванические покрытия, нужно применять малоотходные технологии, сбор и очистку промывочных жидкостей и гальванических растворов и повторное их использование.

При современной постановке и решении проблемы по охране окружающей природной среды и сокращению расхода пресной воды регенерация рабочих водных растворов и отработавших нефтепродуктов, а также резкое сокращение вредных выбросов в атмосферу приобретает особую актуальность. Поэтому ремонтно-обслуживающие предприятия, так же как и промышленные, необходимо перевести на такие технологические процессы регенерации и очистки производственных сточных вод, которые обеспечивали бы максимальное и даже полное оборотное и повторное их использование на предприятиях.

Резкое сокращение выбросов вредных веществ в атмосферу может быть достигнуто за счет совершенствования процесса сжигания топлива в котлоагрегатах:

ступенчатое сжигание топлива, сжигание с малым избытком воздуха, добавление к топливу присадок, содержащих металлоорганические соединения, и др. При горячей обкатке и испытании двигателей, при диагностировании и техническом обслуживании машин предусматривать замену этилированного бензина бензометанольной смесью, использование газообразного топлива, добавление к поступающему в двигатель воздуху воды (6%), использование барийсодержащих присадок к дизельному топливу и т.п. В окрасочных подразделениях рекомендуется: применять современные методы окраски (окунание, безвоздушное и электростатическое распыление); использовать лакокрасочные материалы, не содержащие органических растворителей, возвращение в технологический цикл растворителей после их рекуперации (превращение их в жидкость) и др.

Также основными направлениями, позволяющими уменьшить загрязнения окружающей среды, в том числе атмосферного воздуха, являются:

автоматическая сигнализация о ходе отдельных процессов и операций, связанных с возможностью выделения вредных веществ;

герметизация оборудования и аппаратуры;

применение оборудования со встроенными местными отсосами воздуха;

применение гидро- и пневмотранспорта при транспортировке материалов;

полное улавливание и очистка технологических выбросов, а также удаляемого вентиляцией загрязненного воздуха от химических вредных веществ;

рекуперация летучих растворителей;

применение газоанализаторов;

Заключение

Проект предусматривает технико-экономический анализ состояния производственной базы агрокомбината «Ждановичи», ее адаптацию к рыночным условиям хозяйствования, оценку уровня механизации района. Анализ поставок новой техники и ее эксплуатация позволяет оценить количество, уровень технологичности и надежности.

Большое внимание в проекте уделено совершенствованию материальных потоков по пути их движения, впервые определены системные логистические подходы по их управлению на макро- и микроуровнях при формировании вертикальных каналов товародвижения.

Произведен анализ АВС и XYZ материальных потоков, обоснованно выбраны системы формирования запасов по принципу «точно в срок», позволяющие на макроуровне значительно снизить издержки и сделать производство сельскохозяйственного товара дешевле.

Оптимизация транспортных потоков в логистической системе позволила значительно сократить время доставки, устранить простои транспорта, сократить транспортные издержки.

Логистические подходы по управлению материальными потоками на объекте «склад» позволили повысить эффективность использования складских площадей, минимизировать потоки сырья и товаров при поступлении на склад и отгрузке потребителям, и в целом снизить затраты на складские операции.

Аналитически-расчетная часть проекта убедительно доказывает на необходимость оптимального сочетания единой макрологической системы агроснабжения с гибкой бизнес логистикой на региональном и микроуровнях, которое обеспечит эффективное функционирование системы в целом на принципах логистики и маркетинга. Требования единства системы снабжения предполагает экономические методы управления исходя из интересов системы в целом.

Таким образом, специфика сельского хозяйства как отрасли требует создания и функционирования единой для всей страны макрологической системы ресурсного обеспечения всех организаций агропромышленного комплекса. Вместе с тем, это не исключает деятельности параллельных торгово-посреднических структур, конкурирующих с указанной макросистемой, но интересы регулярности, своевременности и надежности ресурсного обеспечения сельскохозяйственного производства, имеющего жизненно важное значение для продовольственной безопасности страны, объективно требуют макрологического подхода к решению этой организационной проблемы [1].

Проектом предусмотрены инженерно-экономические расчеты конструкторской разработки, внедрение в производство которой позволит минимизировать затраты на хранение продукции.

В проекте разработан комплекс мероприятий по охране труда, позволяющий обеспечить безопасные условия труда, снизить производственный травматизм и улучшить санитарно-гигиенические условия труда.

Экономический анализ показывает, что применение логистического подхода к управлению материальными потоками в макрологической системе приведет к снижению издержек на выходе из системы.

Введение

Обеспечение агропромышленного комплекса материально-техническими ресурсами играет решающую роль в его интенсификации, в механизации, электрификации и автоматизации производства, в мелиорации и химизации земель, а, следовательно, и в достижении намеченных объемов производства сельхозпродукции и ее переработки. Нарушение необходимых объемов и сроков поставок техники и ресурсов приводит к снижению эффективности производства в связи с ростом производственных издержек.

Обеспечение агропромышленного комплекса ресурсами предполагает наличие развитых товарных потоков между производителями и потребителями. Изучением процессов товародвижения и связанных с ними информационных и финансовых потоков в сфере обращения продукции в различных отраслях экономики занимается специальная отрасль экономической науки – логистика. Зарубежные и отечественные ученые внесли большой вклад в развитие этой науки – разработку основ ее теории, этапов развития, научной терминологии, связей логистики с другими отраслями науки, направлений практического применения на макро- и микроуровнях системы ресурсообеспечения, транспорта и других отраслей.

Особо значимая роль логистики в ресурсном обеспечении агропромышленного комплекса, где велико влияние таких специфических факторов как наличие большого числа мелких потребителей, их распыленность по всей территории страны, удаленность от путей сообщения, зависимость производства от природного фактора, его резко выраженная сезонность и др. Очевидно, что все эти особые условия влияют на конкретные организационно-экономические формы логистических процессов в агропромышленном комплексе. Поэтому требуется научное обоснование форм и методов формирования логистических систем в ресурсообеспечении производства, их практического применения на макро – и микроуровнях, что имеет большую научную и практическую значимость как важный фактор обеспечения страны продовольствием.

Особенно это важно на современном этапе развития агрокомплекса и агроснабжения в условиях крайне низкой платежеспособности хозяйств, огромного диспаритета цен на промышленную и сельскохозяйственную продукцию и других трудностей.

Одним из направлений совершенствования торгово-посреднической деятельности является освоение методов маркетинга, получивших широкое распространение во всех странах с развитой рыночной экономикой и дающих высокий эффект в условиях насыщенного товарами рынка и ограниченной покупательной способности потребителей товаров.

Основным направлением маркетинговой деятельности, независимо от модификации ее организационных форм, является подчинение производства и реализации материально-технических ресурсов потребностям и платежеспособному спросу потребителей. Этой основной целью маркетинга определяются все основные функции предприятий-изготовителей и посреднических структур – начиная от выявления платежеспособного спроса и кончая организацией поставок материально-технических ресурсов и расчетов с потребителями.

Рядом предприятий агросервиса накоплен богатый опыт маркетинговой деятельности, давший высокий экономический эффект. Обобщение и распространение этого опыта имеет большое практическое значение для нормальной работы системы агроснабжения в условиях рыночной экономики.

Система маркетинга включает управление движением продукции от производителя к потребителю на основе всестороннего изучения и прогнозирования спроса и покупательной способности потребителей, воздействия на формирование спроса посредством рекламы и демонстрации товаров, оказания финансовой помощи покупателям путем льготного кредитования и других форм финансирования.

В условиях конкурентной борьбы успеха может добиться только то предприятие, которое творчески использует концепции логистики и маркетинга и, опираясь на них, непрерывно ищет способы адаптации к изменяющимся условиям среды функционирования и воздействия на рынок и потребителей.

Настоящий дипломный проект предусматривает, на основе системных логистических подходов и маркетинговых стратегий, оптимизацию материальных и финансовых потоков в организациях агросервиса, и тем самым минимизацию их издержек и повышение эффективности производства в макрологистической системе.

Исследовательская часть

Анализ состояния производственно-технической базы РУП «Агрокомбината «Ждановичи»

Будущее сельского хозяйства – за крупнотоварным производством. Только такие хозяйства способны обеспечить продовольственную безопасность страны и стать лидерами в конкурентной борьбе на растущем сельскохозяйственном рынке страны.

Многоотраслевая направленность крупнотоварных хозяйств позволяет грамотно развивать имеющиеся ресурсы, наращивать объемы производства и продаж, несмотря на природные катаклизмы и жесткость законов рынка. К предприятиям такого класса относится сегодня унитарное предприятие «Агрокомбинат «Ждановичи».

УП «Агрокомбинат «Ждановичи» – одно из крупнейших и успешно ведущих хозяйство сельхозпредприятий, каких всего несколько в отрасли. Точкой отсчета его истории считается 1959 год. Именно тогда в западной части пригорода Минска на базе трех колхозов был создан совхоз «Ждановичи». Земли агрокомбината раскинулись в нескольких шагах ходьбы от столичных микрорайонов Малиновка, Красный Бор, Сухарево, Кунцевщина. А от недавно открывшейся станции метро «Каменная горка» до администрации агрокомбината – 1200 метров

Близость столицы предопределила специализацию агрокомбината – молочно-овощное направление. Строительство сооружений защищенного грунта, организационные и технологические преобразования заложили основу для развития широкомасштабного и эффективного производства овощной продукции. Дальнейшая интенсификация овощеводства была обеспечена применением новейших технологий возделывания, модернизацией всего производства, внедрением передового отечественного и зарубежного опыта.

Специализация агрокомбината:

• производство овощей закрытого грунта;

• производство овощей открытого грунта;

• производство зерна;

• производство молока;

• выращивание племенного скота.

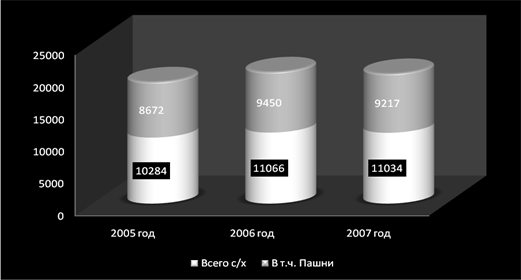

Таблица 1.1 – Размеры землепользования

| Пока- затели | Ед. | 12 мес. | 12 мес. | 12 мес. | план | 08 к 07 % | 07 к 05 % | 07 к 06 % |

| Изм | 2005 г. | 2006 г. | 2007 г. | 2008 г. | ||||

| Всего с/х угодий | га | 10284 | 11066 | 11034 | 11034 | 100 | 107 | 100 |

| В т.ч. пашни | га | 8672 | 9450 | 9217 | 9217 | 100 | 106 | 107 |

Рисунок 1.1 – Размер землепользования

Агрокомбинат ежегодно наращивает объемы производства, прибыли, урожайность, привесы, надои и тд. Хотя делать это в сельском хозяйстве очень сложно, успех во многом зависит от погодных условий.

Сложности с реализацией продукции появились с развитием внутреннего продуктового рынка, ростом поставок товаров из-за рубежа. Зная об этом, руководство агрокомбината «Ждановичи» старается грамотно хозяйствовать, не уступая конкурентам ни пяди завоеванных позиций. И у него это получается с каждым годом все успешней.

Есть прирост и в животноводстве. Производство валовой продукции в этой отрасли составило 6.107 млн. рублей.

Выросла рентабельность производственной деятельности. Она составила 12% (в 2004 году этот показатель равнялся 6,4%). Это достаточно высокий показатель для сельскохозяйственного предприятия. В 2006 году урожайность зерновых здесь намечено довести до 60 центнеров с гектара.

В отличие от предприятий частной формы собственности, в основе деятельности которых лежит исключительно забота о прибыли, руководство агрокомбината «Ждановичи» ставит государственные интересы выше чистой погони за прибылью. Точнее, предприятию удается выстраивать свои производственные интересы в направлениях, важных для государства.

Несмотря на очевидные успехи, агрокомбинату чтобы эффективно развиваться и расширять свою долю на рынке в условиях жесткой конкурентной борьбы с частными зарубежными компаниями, необходима государственная поддержка. И государство помогает ему. В первую очередь – в техническом перевооружении машинно-тракторного парка, тепличного и молочно-товарного хозяйств, приобретении семян высокопродуктивных сортов.

Руководство агрокомбината расширяет и модернизирует производство сельхозпродукции и, как принято во всем цивилизованном мире, под закупку товарных ценностей берет банковские кредиты. Они не растрачиваются впустую, не проедаются. Предприятие старается использовать их так, чтобы была отдача. Благодаря государственной поддержке комбинат под важнейшие проекты получает кредиты на льготных условиях: с отсрочкой платежа, по льготной кредитной ставке и т.д.

Под проекты государственной важности предприятие получает не только банковские заемные средства, но и финансовую поддержку из Фонда поддержки сельхозпроизводителей, а иногда и просто подарки от государства. Так, неожиданным подарком Минского облисполкома стал комбайн «Лексикон». До этого предприятием в лизинг были куплены еще три «Лексикона». Уборочная техника агрокомбината теперь одна из самых современных и высокопроизводительных не только в области, но и в стране.

Растениеводство – одно из главных направлений деятельности УП «Агрокомбинат «Ждановичи». В 2007 году площади пахотных земель составили 9217 гектара.

Составляющие успехов агрокомбината в производстве зерновых, картофеля, сахарной свеклы и овощей – это кропотливая работа по повышению плодородия земли, формированию урожайности в течение всего периода роста и развития растений. Профессиональное мастерство хлеборобов, рациональные формы организации и оплаты труда гарантируют качество выполняемых работ и верную прибыль.

Сегодня хозяйство не ограничивается выращиванием овощей закрытого и открытого грунта, сахарной свеклы, оно специализируется также на производстве продовольственной пшеницы,

пивоваренного ячменя, семян зерновых культур. Об успехах в этом деле свидетельствуют призовые места, которые агрокомбинат ежегодно занимает в республиканских соревнованиях по уборке урожая. В лучшие годы средняя урожайность зерновых составляла 60 ц/ га, а на отдельных участках было собрано по 75–80 ц/га.

Применение интенсивных технологий – ключевой фактор роста производства и эффективности растениеводства

Таблица 1.2 – Производство продукции растениеводства

| Показатели | Ед. | 12 мес. | 12 мес. | 12 мес. | план | 08 к 07 % | 07 к 05 % | 07 к 06 % |

| Изм | 2005 г. | 2006 г. | 2007 г. | 2008 г. | ||||

| Зерно бункерный вес | тонн | 23044 | 28210 | 33424 | 34865 | 104,3 | 145 | 118 |

| Овощи закрытого грунта | тонн | 7360 | 7597 | 11476 | 12000 | 105 | 156 | 151 |

| В т.ч. Огурцы | тонн | 3908 | 4068 | 4183 | 4034 | 96 | 107 | 103 |

| Помидоры | тонн | 3451 | 3529 | 7293 | 7357 | 101 | 211 | 207 |

| перцы | тонн | 67 | ||||||

| баклажаны | тонн | 76 | ||||||

| Овощи открытого грунта | тонн | 6131 | 9995 | 4348 | 6200 | 143 | 71 | 44 |

| В т.ч. морковь | тонн | 1738 | 3989 | 1110 | 2250 | 203 | 64 | 28 |

| Капуста | тонн | 4282 | 4789 | 2768 | 2750 | 99 | 65 | 58 |

| свекла | тонн | 13 | 876 | 225 | 600 | 267 | 1731 | 26 |

| Лук-репка | тонн | 54 | 267 | 233 | 450 | 193 | 431 | 87 |

| Картофель | тонн | 3222 | 3152 | 4312 | 6057 | 140 | 134 | 137 |

| Зерно кукурузы | тонн | 0 | 228 | 5451 | 5359 | 98 | 2391 | |

| Рапс | тонн | 0 | 569 | 2005 | 2321 | 116 | 352 | |

| Сахарная свекла | тонн | 8977 | 19519 | 24277 | 25000 | 103 | 270 | 124 |

Диаграмма производства продукции растениеводства представлена на листе 2 графической части проекта.

Сегодня агрокомбинат по основным показателям в животноводстве входит в десятку лучших хозяйств Республики Беларусь. Производство молока – одно из основных направлений хозяйственной деятельности. Стимул для развития этого направления есть: рядом расположен огромный мегаполис – столица Беларуси. Из Ждановичей ежедневно отправляется на все три молочных завода столицы по 30–40 тонн молока.

Именно молоко составляет около 20% объемов производства агрокомбината. За 2005 год всего было надоено 13. 207,5 тонн молока, что на 1.093 больше, чем за 2004 год.

К 2006 году дойное стадо агрокомбината выросло до 2 200 коров, которые дают 15% молока, производимого в Минском районе. При этом предприятие давно

и успешно работает над дальнейшим селекционным отбором буренок. Надой на одну корову за 2005 год составил 6.001 килограмм. В 2005 году надои от 900 коров довели до 8 тыс. килограммов молока, а элитные коровы селекционного коровника молочно-товарной фермы «Тарасово» дали еще больше – в среднем по 10 тысяч килограммов молока каждая. Это позволяет специалистам хозяйства планировать дальнейший рост надоев стада.

Сегодня ждановичское молоко отвечает самым высоким санитарно-гигиеническим и потребительским требованиям и используется для производства детского питания, которым обеспечиваются все столичные детские сады.

Таблица 1.3 – Производство продукции животноводства

| Пока- затели | Ед. | 12 мес. | 12 мес. | 12 мес. | план | 08 к 07 % | 07 к 05 % | 07 к 06 % |

| Изм | 2005 г. | 2006 г. | 2007 г. | 2008 г. | ||||

| Молоко | тонн | 13208 | 13825 | 14144 | 14960 | 106 | 107 | 102 |

| Привес КРС | тонн | 882,7 | 884,1 | 903,6 | 902 | 100 | 102 | 102 |

Диаграмма производства продукции животноводства представлена на листе 2 графической части проекта.

Жесткая конкуренция на рынке сельхозпродукции требует улучшения ее потребительских качеств, а это невозможно без постоянного обновления и совершенствования сельхозтехники. Системное, грамотное комплектование машинно-тракторного парка позволяет «Агрокомбинату «Ждановичи» минимизировать затраты. Безотказную и четкую работу техники обеспечивают хорошо оснащенная ремонтная мастерская, энергетическая и газовая службы. В хозяйстве на 100 га пашни приходится 26 тракторов, нагрузка на один зерноуборочный комбайн составляет 147 га посевов зерновых культур. Чтобы еще увереннее чувствовать себя, планируется выделить на приобретение новой техники более полутора миллионов евро. Кроме собственной прибыли, на обновление парка сельхозмашин предприятие использует банковские кредиты, а также прибег к такому современному моменту, как финансовый лизин:

Агрокомбинат располагает мощным машинно-тракторным парком – более 200 единиц техники. Это тракторы МТЗ, грузовые автомобили. немецкие кормоуборочные комплексы «Ягуар-840», 19 комбайнов в том числе агрегаты зарубежных фирм «Клаас», «Фенд». Хорошая техническая (таблица 1.4), обеспеченность хозяйства позволяет в максимально короткие сроки, в соответствии с технологическими требованиями проводить сельскохозяйственные работы

В 2005 году хозяйство обрело с помощью государства 4 новых немецких комбайнов. Довольны здесь и производительными тракторами марки «Фенд».

Таблица 1.4 – Наличие сельскохозяйственной техники, машин и оборудования

| Наименование показателя | Количество, штук |

| Тракторы (без тракторов, на которых смонтированы землеройные, мелиоративные и другие машины) – всего | 108 |

| Из них по маркам: | |

| Беларус-310/320/321, Т-28, Т-40 | 13 |

| Беларус-800/820/80/82/890/900/920/950/1021/1025 | 56 |

| Беларус-1221/1222 | 23 |

| Беларус-1522/1523/2022 | 6 |

| К-700/700А/701/701М/744Р | 3 |

| Джон-Дир, Челленджер, Фендт, Нью-Холланд и др. | 7 |

| Тракторы, на которых смонтированы землеройные, мелиоративные и другие машины | 5 |

| Грузовые автомобильные транспортные средства всего | 72 |

| Из них МАЗы | 23 |

| Транспортные прицепы – всего | 30 |

| Из низ специальные | 14 |

| Автомобильные прицепы | 19 |

| Зерноуборочные комбайны – всего | 27 |

| Из них по маркам: | |

| КРС-10К, КЗС-1218 | 4 |

| КЗР-10 | 3 |

| Лида-1300 | 3 |

| Дон-1500А/1500Б | 3 |

| Джон-Дир | 2 |

| Клаас ((Лексион) всех модификаций) | 7 |

| Клаас (Мега, Доминатор, Медион, и др.) | 2 |

| Продолжение таблицы 1.4

| |

| Наименование показателя | Количество, штук |

| Картофеля уборочные комбайны – всего | 5 |

| Из них ПКК-2–02 | 2 |

| Картофелесортировальные пункты (типа КСП, ПКСП) | 3 |

| Кормоуборочные комбайны – всего | 4 |

| Из них: | |

| КВК-800 Полесье | 1 |

| Клаас ((Ягуар) всех модификаций) | 3 |

| Свеклоуборочные комбайны – всего | 1 |

| Из них: | |

| Холмер, Кляйне и др. | 1 |

| Плуги тракторные – всего | 11 |

| Их них 4–9 корпусные | 10 |

| Из них оборотные | 10 |

| Бороны | 6 |

| Культиваторы | 20 |

| Сеялки – всего | 15 |

| Из них: | |

| Зерновые | 3 |

| Свекловичные | 5 |

| Кукурузные | 3 |

| Косилки – всего | 11 |

| Из них: | |

| КПР – 9 | 1 |

| Пресс-подборщик – всего | 8 |

| Грабли тракторные – всего | 9 |

| Из них: | |

| Грабли – ворошилки | 2 |

| Грабли – валкообразователи | 7 |

| Жатки | 5 |

| Картофелесажалки | 4 |

| Картофелекопатель | 4 |

| Зерносушилки – всего | 5 |

| Из низх: | |

| Отдельно стоящие | 3 |

| В составе зерноочистительно-сушильных комплексов | 2 |

| Зерноочистительные машины | 8 |

| Зерноочистительно-сушильные комплексы | 5 |

| Ворохосушилки | 1 |

| Протравливатели семян | 1 |

| Разбрасыватели твердых минеральных удобрений | 14 |

| Машины для внесения твердых органических удобрений | 9 |

| Комбинированные почвообрабатывающие посевные агрегаты | 7 |

| Из них импортные (из стран, не входящих в состав СНГ) | 7 |

| Комбинированные почвообрабатывающие агрегаты | 8 |

| Из них импортные (из стран, не входящих в состав СНГ) | 1 |

| Погрузчики универсальные (грейферные и фронтальные) | 11 |

| Из них: | |

| Амкодор 332-С-03, То-28А | 9 |

| Окончание таблицы 1.4 | |

| Наименование показателя | Количество, штук |

| Плющилки зерна – всего | 1 |

| Из них импортные (из стран, не входящих в состав СНГ) | 1 |

Дата: 2019-04-22, просмотров: 626.