Соединения с натягом широко применяются в изделиях различных отраслей машиностроения, когда требуется передача значительных сил и крутящих моментов при их совместном действии. Сопротивление относительному смещению деталей в соединениях с натягом создается и поддерживается силами упругой деформации сжатия (в охватываемой детали) и растяжения (в охватывающей), распределением натяга в соединении. Посадки с натягом в отличие от других способов обеспечения неподвижности деталей соединений при передаче нагрузок позволяют упростить конструкцию и сборку, обеспечив высокую точность их центрирования.

По условиям эксплуатации соединения с натягом делятся на три группы; легкие, нормальные и тяжелые, у которых среднее значение относительных натягов (отношение среднего натяга к диаметру посадки) соответственно равны 0,00025; 0,0005, и 0,001.

К первой группе соединений с натягом относятся соединения, у которых крутящие моменты или осевые силы малы, а случайное относительное смещение соединяемых деталей допустимо при эксплуатации. Такие посадки широко применяются при соединении тонкостенных деталей, не допускающих деформаций. К ним относятся опорные подшипники, вставные втулки, шестерни на валах редукторов, венцы зубчатых колес и др.

Ко второй группе относятся соединения обеспечивающие передачу нагрузок средней величины. К ним относятся втулки подшипников скольжения при тяжелых ударных нагрузках, зубчатые колеса на валах коробок скоростей и др.

Третья группа, охватывает соединения, на которые воздействуют тяжелые динамические нагрузки – соединительные муфты, зубчатые бронзовые венцы и др.

В зависимости от размеров сопрягаемых деталей посадки с натягом можно разбить на три группы: малого (до 3 мм), среднего (до 500 мм) и большого диаметров (свыше 500 мм).

При одном и том же натяге прочность соединений определяется материалом и размерами сопрягаемых поверхностей, способа соединении деталей, смазочного материала, скорости запрессовки, условий нагрева и охлаждения и др. факторов. Поэтому при разработке автоматизированного оборудования необходимо учитывать не только геометрические параметры, физико-механические характеристики сопрягаемых деталей, но и технологию получения соединения и особенно технологию их сборки.

Эффективным способом повышения прочности соединений с гарантированным натягом является применение термических методов сборки. Прочность посадок, полученных с нагревом перед сборкой охватывающей или охлаждением охватываемой детали, в 2 – 2,5 раза выше прочности сопряжении, выполненных запрессовкой при идентичных параметрах. Объясняется это тем, что при образовании поперечно-прессовых соединений микронеровности сопрягаемых поверхностей не сглаживаются, как у продольно-прессовых соединений, а сцепляются друг с другом.

Возможности термического метода связаны с первоначальным соединением деталей свободно с зазором.

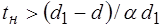

Температура, до которой следует нагревать охватывающую деталь 1 (рис. 22.1) для осуществления сборки, определяется из условия, что натяг

,

,

где  – коэффициент линейного расширения материала детали;

– коэффициент линейного расширения материала детали;  – температура нагрева; d1 – диаметр отверстия. Но

– температура нагрева; d1 – диаметр отверстия. Но  ; следовательно

; следовательно  , откуда

, откуда  .

.

Рис. 22.1. Схемы соединений с нагревом охватывающей (а)

или с охлаждением (б) охватываемой детали

Подсчитанная температура нагрева обычно увеличивается на 15-30 %, что компенсирует частичное охлаждение деталей при сборке. Обычно это 350 – 300 °С (для стальных деталей).

Зазор, при котором выполняется сборка с термовоздействием позволяет применять различные покрытия, предупреждающие коррозионно-усталостные разрушения. Наиболее часто применяют гальванические покрытия (цинк, кадмий и др), полимерные пленки увеличивающие статическую прочность соединения в 6 раз. Значительный эффект дает ввод в зазор легкоплавких материалов, которые расплавляясь и смещаясь заполняют пустоты образовавшиеся вследствие макро- и микрогеометрии деталей. Прочность соединений возрастает в 4-5 раз.

Способ сборки с охлаждением обладает рядом преимуществ. Отсутствие нагрева снижает вероятность появления деформаций, местных напряжений и окисных пленок. Для охлаждения деталей применяют жидкий азот (-196 °С), твердую углекислоту (-80°С).

Температура t О охлаждения охватываемой детали

,

,

где Smin – минимальный зазор, позволяющий легко ввести охватываемую деталь в отверстие.

Дата: 2019-05-29, просмотров: 389.