Мокрое обогащение бентонитового сырья. Для изготовления ответственных отливок на современных автоматических линиях требуются высококачественные формовочные материалы, в частности бентонит. Однако часто бентонитовые глины в природном виде имеют значительное количество посторонних примесей, таких как песок, карбонаты, органические включения и другие, которые распределены неравномерно по всему объему сырья в виде отдельных скоплений. Эти неглинистые включения разубоживают сырье, снижают качество получаемого из него бентонита, и соответственно качество формовочных смесей и отливок.

Для улучшения качества бентонитового сырья применяют мокрый способ разделения монтмориллонитовых фракций от посторонних включений. Технологическая схема производства обогащенного бентонита предусматривает следующие операции: замачивание комового бентонита в воде при соотношении твердой фазы к жидкой 1:2, выдержка в течение суток, приготовление 10...20%-ной суспензии при тщательном перемешивании в лопастной мешалке. После этого суспензия перемешивается и выдерживается в отстойнике, где происходит выделение наиболее тяжелых и крупных примесей. Окончательная очистка суспензии производится в гидроциклонах или центрифугах.

Наиболее важной операцией при мокром обогащении бентонита является сгущение очищенной суспензии. Сгущение суспензии может осуществляться естественным отстаиванием, отстаиванием с добавлением флокулянтов и центробежным способом.

Естественное отстаивание, хотя и обеспечивает достаточно высокую степень сгущения суспензии, требует много времени, что затрудняет организацию непрерывного процесса обогащения в производственных условиях.

Значительное повышение скорости оседания твердой фазы бентонитовой суспензии может быть обеспечено путем применения флокулянтов. В качестве флокулянтов используют полиэлектролиты - полимеры с ионогенными группами. Добавка таких высокомолекулярных веществ в количестве 2...50 г на 1 м3 очищаемой суспензии ускоряет процессы коагуляции и седиментации, т.е. значительно сокращает время расслаивания суспензии на осадок и отстой.

Полиэлектролиты подразделяют на поликислоты, полиоснования и полиамфолиты. Примером пространственно сшитых полиэлектролитов являются ионообменные смолы. Для растворов полиэлектролитов характерна зависимость вязкости от рН среды.

Наиболее распространенным коагулянтом является полиакриламид (ПАА), который используется также при осветлении сливных вод на регенерационных установках в литейном производстве, и амифлок (АМФ).

ПАА - это продукт полимеризации моноакриламида, функциональными группами ПАА являются группы CONH2.

АМФ - это сополимер метакриламида и диэтиламинметилметакри-лата. Функциональными группами АМФ являются CONH2 : NP4 в соотношении 0,75:0,25.

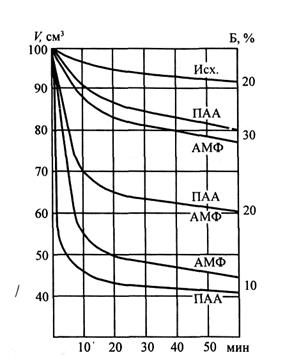

На рис. 24 показано изменение объема осадка во времени для исходной 20%-ной суспензии бентонита и для суспензий 10, 20 и 30 %-ной концентрации при использовании в качестве флокулянтов ПАА и АМФ в количестве 0,2 % содержания бентонита.

Приведенные данные свидетельствуют о том, что при концентрациях бентонита в суспензии до 20 % более эффективным флокулянтом является ПАА, а при концентрациях бентонита более 20 % лучшие результаты имеет АМФ. При содержании 20 % бентонита эффективность обоих флокулянтов одинакова. Очевидно, что для целей мокрого обогащения бентонита желательно иметь более концентрированные суспензии.

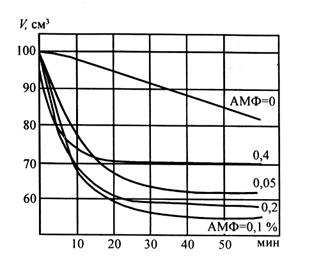

Оптимальное содержание флокулянта в суспензии для АМФ приведено на рис. 26.

Рис. 24. Изменение обьема осадка во времени для исходной

суспензии и с добавкой 0,2 % флокулянтов - полиакриламида и амифлока для суспензий с концентрацией бентонита (Б) 10,20 и 30 %

Рис. 25. Зависимость объема сгущенной суспензии от времени для различного содержания (ЛМФ)

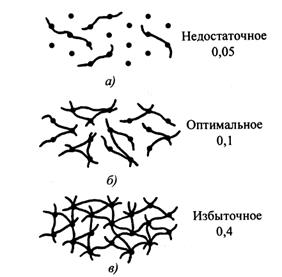

С увеличением содержания амифлока в суспензии эффективность его действия сначала повышается до содержания 0,1 % к бентониту, а затем снижается. Объясняется это тем, что при малых концентрациях АМФ количество его макромолекул оказывается недостаточным, чтобы охватить все твердые частицы суспензии.

С увеличением концентрации АМФ достигается оптимальное его содержание, когда все частицы твердой фазы суспензии связаны в отдельные агрегаты, которые имеют возможность свободно выпадать в осадок. При дальнейшем увеличении содержания АМФ в суспензии макромолекулы АМФ образуют сплошную сетку, которая затрудняет оседание скоагулированных твердых частиц, и объем выпавшего осадка начинает уменьшаться.

Схематически этот механизм коагуляции суспензии представлен на рис. 26 применительно к экспериментальным данным, приведенным на рис. 25.

Рис. 26. Схематическое представление механизма коагуляции суспензии при различном содержании в ней флокулянта (АМФ):

а - недостаточном 0,05; б - оптимальном 0,1; в - избыточном 0,4

Центробежный способ сгущения суспензии осуществляется в емкости цилиндрической формы диаметром 120 мм и длиной 150 мм. Частота вращения вокруг продольной оси изменялась от 200 до 600 мин"1. При увеличении частоты вращения и увеличении времени вращения для постоянного числа оборотов толщина оседаемого слоя увеличивается.

Как видно, накопление осадка при центрифугировании происходит еще быстрее, чем при седиментации с добавкой флокулянтов, при этом осажденный слой бентонита имеет более низкую влажность.

Однако метод центрифугирования имеет существенный недостаток no-сравнению с методом седиментации, заключающийся в том, что при центрифугировании в первую очередь осаждаются более крупные частицы, а наиболее мелкие, коллоидные частицы невозможно осадить даже при значительном увеличении времени и скорости центрифугирования. Это может привести, в случае отсутствия возврата отработанной воды, к значительным потерям наиболее тонкой фракции бентонита, а при использовании оборотной воды - к снижению эффективности и производительности центрифугирования.

При седиментационном методе сгущения оседание суспензии происходит сплошным фронтом, отстой почти не содержит тонких частиц бентонита, так как он практически прозрачен. Это объясняется тем, что оседание частиц при седиментационном методе происходит только под действием силы тяжести, при этом коагуляционная структура суспензии не разрушается внешними силами (центробежными) и происходит не расслоение суспензии, а сжатие структурированной твердой фазы суспензии под собственным весом с вытеснением из нее прозрачной жидкой фазы до того момента, пока сила тяжести не станет соизмеримой с прочностью коагуляционной структуры. Естественно, при этом происходит одновременное оседание как более крупных, так и очень мелких частиц, т.е. фронтальная седиментация. Получающаяся оборотная вода может использоваться многократно без опасения неблагоприятных последствий.

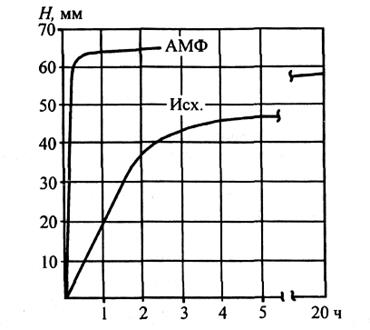

Преимущество седиментационного способа сгущения суспензии с добавкой флокулянта по сравнению со сгущением без химических реагентов особенно четко проявляется при сравнении скоростей образования осадков этих суспензий, показанных на рис. 27.

Введение АМФ в количестве 0,1 % к бентониту обеспечивает получение в течение 10...15 мин такого же осадка, который на исходной суспензии может быть получен только через сутки. При введении АМФ в суспензию в производственных условиях легко можно организовать поточное производство, поскольку процесс не требует длительного выстаивания суспензии.

При этом введение в бентонит АМФ в количестве 0,05...0,2 % практически не оказывает влияния на свойства формовочной смеси, что следует из экспериментальных данных (табл. 9).

Смесь содержала, % мае.: бентонита - 5, воды - 2, АМФ - 0,01 и кварцевый песок - остальное.

Рис. 27. Зависимость высоты Н осветленной части исходной суспензии и суспензии с добавкой амифлока от времени выдержки

Таблица 9.

Свойства формовочных смесей на исходном бентоните

и на бентоните с АМФ (0,2 % мас.)

| Свойства смесей | Показатели свойств смесей | |

| без АМФ | с АМФ | |

| Прочность при сжатии во влажном состоянии, кПа | 82 | 84 |

| Газопроницаемость, ед. | 185 | 180 |

| Текучесть, % | 59 | 57 |

| Прочность на разрыв, кПа | 17 | 16,6 |

| Формуемость, % | 95 | 85 |

| Прочность на разрыв в зоне конденсации влаги, кПа | 0,7 | 0,8 |

| Коллоидальность бентонита, % | 28 | 27 |

Мокрая активация бентонита

Процесс активации щелочно-земельного бентонита заключается в замещении ионов кальция и магния на ионы натрия. Обычно в качестве активатора кальциево-магниевых бентонитов используется кальцинированная сода.

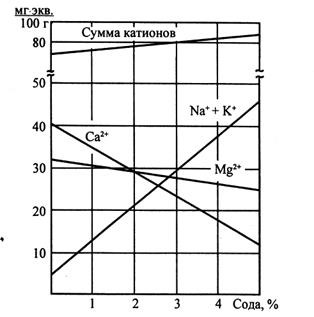

На рис. 1.29 показано изменение емкости обменных катионов каль-циево-магниевого бентонита в зависимости от количества добавляемой соды.

Из приведенных данных следует, что с увеличением содержания соды снижается содержание ионов кальция и магния и увеличивается содержание ионов натрия и калия При этом эффект активации в основном за счет ионов натрия соды.

Cледует оценивать снижением содержания ионов кальция и магния, поскольку эти ионы выводятся из раствора в виде нерастворимых осадков (СаСО3 и MgCO3). Более легко происходит замещение ионов кальция. Из рис. 1.29 следует, что, экстраполируя линию кальция до содержания соды около 7 % (мас.), количество ионов кальция станет равным нулю.

Однако лучшие результаты по свойствам смесей получаются, когда соотношение щелочно-земельных и щелочных катионов составляет соответственно 45... 50 и 50...55 %.

Рис. 28. Изменение емкости обменных катионов бентонита в зависимости от содержания соды

Активирование бентонита следует осуществлять после его мокрого обогащения, при этом соду следует вводить в количестве 3...5 % как в исходную суспензию, так и в сгущенную методом седиментации. Результаты экспериментов приведены в табл. 10. Из табл. 10 следует, что в результате мокрого обогащения увеличивается содержание обменных катионов и монтмориллонита за счет удаления грубых неглинистых и посторонних включений. Наиболее важным результатом мокрого обогащения является значительное (почти в 2 раза) снижение содержания карбонатов. Содержание окислов железа после мокрого обогащения уменьшается незначительно. Это свидетельствует о том, что они находятся, главным образом, в мелкой фракции бентонита или в его кристаллической решетке и не могут быть выделены осаждением.

Полученные данные свидетельствуют о том, что коллоидальность и водопоглощение бентонита существенно могут быть повышены только путем активации, а не путем обогащения.

Мокрое обогащение и мокрая активация обеспечивают суммарное повышение прочности смеси при использовании различных партий исходного бентонита на 15...25 %. Наиболее важным результатом обогащения и активации бентонита является повышение на 20...30 % долговечности смеси. Смеси на обогащенном бентоните имеют более высокие показатели формуемости.

Поскольку кальцинированная сода является дефицитным химическим реактивом, то целесообразно использовать в качестве активаторов бентонита некоторые обезжиривающие и моющие растворы на основе различных натриевых солей. Эти растворы являются отходами гальванических и термических цехов машиностроительных заводов, на которых, как правило, имеются и литейные цехи, что значительно облегчает условия реализации этих отходов.

Отработанные обезжиривающие растворы бывают одно-, двух- или трехкомпонентными. Наилучшие показатели свойств формовочных смесей достигаются при использовании для активации бентонита трехком-понентных обезжиривающих растворов следующего состава, % (мае.): кальцинированная сода - 2,5... 4, каустическая сода - 3.. .4,5, тринатрийфосфат - 2.. .4, вода - остальное.

Растворы указанного состава могут быть также приготовлены путем смешивания отдельных одно- или двухкомпонентных растворов.

При активации бентонита или приготовлении смесей отработанные обезжиривающие растворы вводятся в пересчете на сухой остаток, при этом оптимальное их содержание в смеси должно составлять 0,15... 0,7%.

Применение отработанных обезжиривающих растворов кроме эффекта, получаемого непосредственно в литейном производстве (главным образом благодаря замене дефицитной кальцинированной соды), обеспечивает также значительный эффект в области охраны окружающей среды, так как в условиях заводов отработанные обезжиривающие растворы необходимо нейтрализовать, но и в нейтрализованном виде они вызывают загрязнение водных бассейнов солями.

Для активации бентонита могут быть использованы также некоторые отходы химических производств, в частности кубовая жидкость, образующаяся в процессе экстракции при производстве натрийкарбоксиме-тилцеллюлозы очищенной и отходы производства оксиэтилцеллюлозы. Кубовая жидкость не токсична, не горюча, не взрывоопасна, характеризуется следующими показателями, % (мае.): хлористый натрий - 9... 13; гликолят натрия - 7... 10; карбонат натрия - 0,8...2,8; сухой остаток - не менее 18; водородный показатель рН - не менее 10.

В бентонит или в формовочную смесь кубовую жидкость вводят, как и отработанные обезжиривающие растворы, в пересчете на сухой остаток. Оптимальное содержание кубовой жидкости в смеси составляет 0,1...1,0%(мас.).

Отход производства оксиэтилцеллюлозы содержит 80...90 % (мае.) натрия фосфорнокислого двенадцативодного и 10...20 % (мае.), этиленгликолей (от моно- до гексаэтиленгликоля). Этот отход представляет собой порошок белого цвета, он не токсичен, не горюч, хорошо растворим в воде. Вводится в бентонит в количестве 2...6 % (мае.), т.е. из расчета содержания в формовочной смеси 0,2...0,6 % (мае.).

Таблица 10.

Свойства исходного, обогащенного и активированного щелочно-земельного бентонита

| Бентониты | Содержание обменных катионов, мг∙экв/100 г | Коллоидальность, % | Водо-погло-щение, ед. | Содержание в бентоните, % | ||||||

| Са2+ | Mg2+ | Na+ + + К+ | Сумма | Монтмориллонита | С02 | Si02 | FeA | |||

| Исходный | 37,51 | 28,72 | 6,23 | 72,46 | 20 | 1,4 | 59,4 | 1,46 | 59,36 | 9 |

| Обогащенный | 39,59 | 30,7 | 7,22 | 77,51 | 28,4 | 2,3 | 66,0 | 0,75 | 57,14 | 8 |

| Обогащенный активированный содой (3 %) в исходной суспензии | 25,74 | 28,72 | 26,86 | 81,32 | 51,4 | 2,8 | - | - | - | - |

| Обогащенный активированный содой (5 %) в исходной суспензии | 10,89 | 22,87 | 47,36 | 81,12 | 100 | 6,3 | - | - | - | - |

| Обогащенный активированный содой (5 %) в сгущенной суспензии | 22,77 | 29,71 | 29,06 | 81,54 | 73,3 | 3,6 | - | - | - | - |

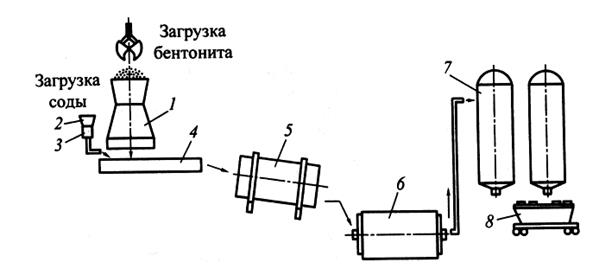

Рис. 30. Схема мокрого обогащения и активации бентонита:1 – приемный бак вместимостью 1,8 м3 с пропеллерной мешалкой диаметром 500 мм; 2 - сдвоенный мембранный насос типа ОМ938; 3 — подвесное инерционное сито с размерами ячеек 1 мм; 4 - бак для суспензии бентонита, очищенной от крупных неглинистых включений; 5 - центробежный насос; 6 - гидроциклон диаметром 70 мм; 7- короб для песчаной фракции; 8 - бак для сгущения и активации обогащенной суспензии; 9 - распылительная сушилка; 10 - сборник обогащенного активированного порошкообразного бентонита

Помимо чисто экономического эффекта от замены соды применение указанных натрийсодержащих отходов обеспечивает также улучшение некоторых технологических свойств формовочных смесей, в частности, повышение прочности, снижение осыпаемости, увеличение газопроницаемости.

Схема линии для опытного производства обогащенного активированного бентонита производительностью около 1,5 т в смену представлена на рис. 29.

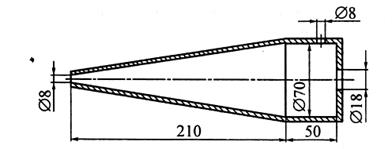

Куски исходного бентонита для данной линии не должны превышать 70 мм, содержание твердой фазы в суспензии приемного бака составляет 25...30 % (мас.), в баке перед гидроциклоном - 5...7 % (мас.), а в баке перед распылительной сушкой - 30...40 % с обязательным введением понизителя вязкости. Чертеж и размеры гидроциклона приведены на рис. 31 [12].

Рис. 31. Гидроциклон для обогащения бентонита Производительность -. 3000...4000 л/ч

Гидроциклон предназначен для выделения песчаных фракций. Если глинистое сырье имеет незначительное количество таких фракций, то гидроциклон можно не устанавливать.

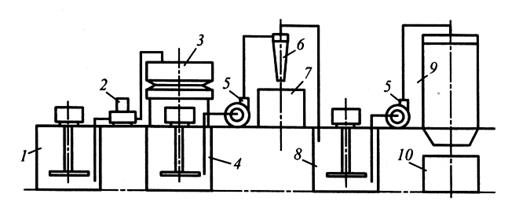

Рис. 32. Схема производства активированного бентонита с помолом: 1 - глинорезательная машина; 2 - бункер для соды; 3 - дозатор соды;

4 — глиномешалка; 5 — сушило; 6 — мельница; 7 - силосные банки с системой аспирации; 8 - вагон-хоппер для готового продукта

На линии предусматривается возможность удаления крупных кусков посторонних включений из приемного бака 1 и с сита 3 (см. рис. 30), а также возможность введения коагулянта, понизителя вязкости, активатора в бак.

Готовый продукт получается в виде рыхлых, сыпучих практически непылящих гранул, легко распускающихся в воде и хорошо смешивающихся в бегунах при сухом дозировании.

Применение обогащенного активированного щелочно-земельного бентонита обеспечит при меньшем его содержании улучшение свойств формовочных смесей, снижение брака отливок, снижение затрат на очистку литья, а также уменьшение транспортных расходов.

На рис. 32 для сравнения приведена схема традиционного технологического процесса производства активированного бентонита с сушкой и помолом сырья.

Список литературы

1. Технология литейного производства, учебник, / Б.С.Чуркин, Э.Б.Гофман, С.Г.Майзель и др.; под ред. Б.С.Чуркина, Екатеринбург: Изд-во Урал. Гос. Проф. –пед. Ун-та, 2000. 662 с.

2. Трухов А.П., Сорокин Ю. А., Ершов М. Ю. и др. Технология литейного производства: Литье в песчаные формы, Учебник, Под ред. А.П.Трухова, М., Изд. Центр «Академия», 2005, 528 с.

3. Кокуй Д.М., Скворцов В.А., Эктова В.Н. Теория и технология литейного производства., Мн., Дизайн ПРО, 2000., 416 с.

Дата: 2019-05-29, просмотров: 493.