ВВЕДЕНИЕ

Формовочные глины - горные породы, состоящие из тонкодисперсных частиц. Основными минералами в них являются водные алюмосиликаты, обладающие связующей способностью. Глины содержат не менее 50 % глинистой составляющей (совокупность всех частиц любой природы размером менее 22 мкм). Содержание глинистой составляющей отвечает общему глиносодержанию. Собственно глинистые минералы, входящие в глинистую составляющую, называются активной глиной.

По происхождению формовочные глины делятся на первичные и вторичные. Первичные глины образуются в результате разложения кристаллических пород и выпадения из водных растворов, содержащих кремнезем и глинозем. Они находятся на месте их образования. Вторичные глины осаждались из водных растворов и были перенесены с места своего образования в район добычи.

Связующие свойства глины повышаются с увеличением ее дисперсности. Частицы размером до 10 мкм при смачивании водой переходят в желеобразное состояние (гель). Даже небольшое количество глины с большим содержанием коллоидной составляющей придает смеси высокую прочность. Для формовочных и стержневых смесей это очень важно, так как обычная глина, находящаяся в смеси в количестве, необходимом для получения определенных пластичности и прочности, одновременно снижает газопроницаемость и податливость. Поэтому в смесях должно быть минимальное количество глины, но, если это возможно, с высокими связующими свойствами. Формовочная смесь должна иметь определенную структуру: между зернами песка, покрытыми тонким слоем глины, должны оставаться зазоры для выхода газов.

Классификация глин

Глины являются водными алюмосиликатами, или солями поликремневых кислот. Минералогической основой большинства используемых в литейном производстве глин является каолинит, монтмориллонит и гидрослюды.

По минералогическому составу глины делят на каолиновые и каолино-гидрослюдистые (основные составляющие — каолинит и каолинит с гидрослюдой), бентонитовые (основа — монтмориллонит, а также некоторые другие минералы) и полиминеральные (основа — смесь различных глинистых минералов). Химический состав глин является переменным, особенно гидрослюдистых, в которых он меняется от каолинита до мусковита.

Каолинит (А12О3-2SiO2-Н2О) является главной составной частью каолина и большинства других глин. Чистый каолинит белого цвета, его твердость 2...2,5, плотность 2,58...2,60 г/см3, температура плавления 1750... 1790 °С. При нагреве до 100... 140 °С каолинит теряет гигроскопическую воду, при 350...570 °С - конституционную и переходит в метакаолинит (Al2O32SiO2). В интервале 1200... 1280°С образуется муллит (3Al2O3-2SiO2), не обладающий связующей способностью.

Монтмориллонит (А12О3-4SiO2-Н2ОnН20) является основным породообразующим минералом бентонитовых глин. Химический состав монтмориллонита непостоянный. Это мягкий материал белого, розового, синеватого или зеленоватого цвета; при нагреве до 100 °С он выделяет 18 % адсорбционной воды, в интервале 500...700 °С теряет конституционную воду и способность набухать в воде. При 735...850 °С происходит разрушение кристаллической решетки и превращение материала в аморфное вещество.

Мусковит (K20-3Al2O5-6SiO2-2H2O) относится к двухслойным алюминиевым гидрослюдам. Гидрослюдистые глины представляют собой промежуточные продукты разложения от слюд к каолиниту.

Формовочные глины классифицируют по нескольким признакам. В зависимости от минералогического состава формовочные глины делят на виды, указанные в табл. 1.

Таблица 1.

Виды формовочных глин

| Вид глины | Основной породообразующий минерал | |

| наименование | обозначение | |

| бентонитовая | Б | Монтморрилонит (Al2O3∙4SiO2∙nH2O) |

| Каолиновая и каолино-гидрослюдистая | К | Каолинит (Al2O3∙2SiO2∙2H2O) и каолинит с гидрослюдой |

| полиминеральная | П | Любой глинистый минерал [(H2O∙Al2O3∙(2-3)SiO2∙nH2O) |

По пределу прочности при сжатии во влажном состоянии формовочные глины делят на группы, а в сухом состоянии — на подгруппы (табл. 2). .

По сумме обменных катионов формовочные глины делят на группы с высокой, средней и низкой суммой обменных катионов. По содержанию вредных примесей их делят на группы, указанные в табл. 3.

По коллоидальности формовочные глины делят на группы, указанные в табл. 4.

Выпускают следующие формовочные глины: бентонитовые (пример БП1Т2, БП2Т3 , БС2Т2, БМ1Т3), каолиновые и каолино-гидрослюдистые (КП1Т 1, КП3Т2, КМ3Т1), полиминеральные (ПМ3Т2)

Таблица 2

Классификация глин по пределу прочности на сжатие

| группа | Предел прочности во влажном состоянии, Мпа, не менее | Подгруппа | Предел прочности в сухом состоянии, Мпа, не менее | |||

| наименование | обозначение | бентонитовой | каолиновой и полименеральной | бентонитовой | каолиновой и полиминеральной | |

| Прочносвязующая | П | 0,13 | 0,11 | 1 | 0,55 | 0,45 |

| Среднесвязующая | С | 0,11 | 0,08 | 2 | 0,35 | 0,30 |

| малосвязующая | М | 0,09 | 0,05 | 3 | 0,3 | 0,20 |

Таблица 3.

Классификация мин по содержанию вредных примесей

| Группа глины | Массовая доля вредных примесей, %, не более | |||

| Наименование | Обозн. | Fе2O | Na2O+K2O | СаО+МgО |

| С низким содержанием примесей | T1 | 2,6 | 1,5 | 2,0 |

| Со средним cодержанием примесей | T2 | 4,5 | 3,0 | 5,0 |

| С высоким содержанием примесей | T3 | 8,0 | 5,0 | 8,0 |

Таблица 4.

Классификация глин по коллоидальности

| Группа глины | Коллоидальность глины, %, не менее | ||

| Наименование | Обозн | Бентонитовой | каолиновой и полиминеральной |

| Высококоллоидальная | В | 90 | 60 |

| Среднеколлоидальная | С | 50 | 30 |

| низкоколлоидальная | Н | 25 | Не нормируется |

Бентонитовые глины используют в основном для изготовления разовых форм на автоматических линиях.

Свойства глин.

Зерновой состав глин характеризует их степень дисперсности и наличие в них крупнозернистых включений. О степени дисперсности можно судить по содержанию глинистой составляющей, т.е. частиц размером менее 0,022 мм, которая определяется путем отмучивания. Для большинства глин содержание глинистой составляющей находится в пределах 75...99 %. Оставшаяся после отмучивания часть глины относится к песчаной фракции, обычно состоящей из кварцевых зерен. Для оценки степени дисперсности глинистой составляющей целесообразно определять фракции частиц размером менее 0,001 мм, 0,001...0,005 мм и 0,005...0,02 мм. Дисперсность глин оказывает существенное влияние на их прочностные свойства.

Активация бентонитовых глин

При необходимости состав обменного комплекса можно искусственно изменить и путем замещения катионов регулировать свойства бентонитов. Под влиянием натриевых солей и оснований щелочноземельные бентониты приобретают свойства, близкие свойствам щелочных бентонитов. Резкое изменение свойств бентонитов наступает скачкообразно при определенном соотношении щелочных и щелочноземельных катионов в обменном комплексе. Поэтому при искусственном изменении состава обменного комплекса с целью получения щелочной разновидности бентонитов нет необходимости стремиться к полному обмену всего количества щелочно-земельных катионов на натрий.

Замещение катионов диффузного слоя катионами натрия проводится с помощью натриевых солей, анионы которых образуют в воде труднорастворимые соли с катионами кальция и магния. Такими солями являются соли пирофосфорной кислоты (Na4P2O7), тринатрийфосфат (Na3PO4), углекислый натрий (Na2CO3) и другие, с которыми кальций и магний образуют нерастворимые соли.

По возрастанию силы замещения катионы располагаются в ряд: Li+ < Ка+ < К+ < Mg2+ < Са2+ < Fe3+ и А13+. Процесс активации заключается в таком изменении состава обменного комплекса, при котором повышаются дисперсность, набухаемость и водопоглощение бентонитовых глин и, как следствие, их связующая способность.

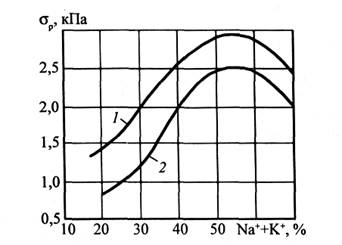

Экспериментальным путем установлены оптимальные соотношения между щелочными и щелочно-земельными катионами в бентонитах различных месторождений с содержанием 55...80 % монтмориллонита. Максимальный предел прочности при разрыве в зоне конденсации влаги соответствует смесям на основе активированных бентонитовых глин, содержащих в обменном комплексе около 55 % щелочных катионов (рис. 9). На основании установленного соотношения можно рассчитать оптимальное количество натрийсодержащего реагента для активации:

Kat + Na+ mAn-m = Ка t+nm An-m + nNa,

где Kat - многовалентный катион (Са2+, Mg2+, Fe3+, ...); n - валентность катиона; An - анион натрийсодержащего активирующего реагента; m -валентность аниона.

Количество реагента, % (от бентонита):

М = Э(0,55 -Na+) 0,001,

где Э - эквивалент реагента, г/(г-экв); S - сумма обменных катионов природного бентонита, мг-экв/100 г; 0,55 - оптимальная доля щелочных катионов; Na+ - количество щелочных катионов в природном бентоните, мг-экв/100 г; 0,001 - коэффициент перевода мг в г.

Рис. 9. Зависимость прочности смесей в зоне конденсации влаги от содержания щелочных катионов в бентоните:1 - 80 %; 2-55 % монтмориллонита

Таблица 6.

Растворимость труднорастворимых в воде соединений, моль/л

| Катион | Активирующий реагент | ||

| NaOH | Na2C03 | Na3PO4 | |

| Са2+ | 5,5 • 10-6 | 4,8 • 10-9 | 1,0 • 10-29 |

| Mg2+ | 5,0 • 10-12 | 1,0 • 10-5 | Р |

| Fe2+ < | 4,8 • 10-16 | 2,5 •10-11 | 1,3 • 10-22 |

| Fe3+ | 4,0 • 10-38 | Р | Р |

| А13+ | 1,9 • 10-38 | Р | Р |

Обозначение: Р- хорошо растворимые соединения.

В качестве активирующего реагента должно быть использовано растворимое в воде соединение, которое в процессе реакции катионного обмена образует труднорастворимые в воде соединения Са2+, Mg2+, Fe2+, Fе3+,АL3+ (табл. 6).

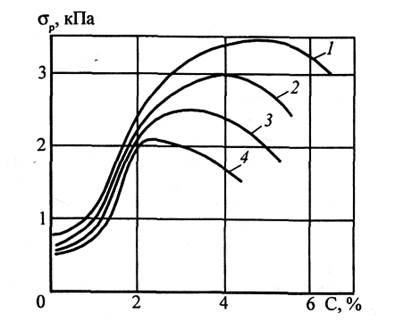

Рис. 10. Зависимость прочности смесей в зоне конденсации влаги от содержания соды и монтмориллонита:1,2,3 и 4 т- соответственно 65, 60, 55 и 50 % монтмориллонита

В Na-форме бентонит является высокодисперсным материалом, но прочность его единичных контактов недостаточно высока. В Са-форме бентониты менее дисперсны, однако они прочнее связывают воду. При наличии в мицелле Na+ + Ca2+ катионов создаются оптимальные дисперсность и прочность контактов между частицами и соответственно оптимальные прочностные свойства бентонитов. За оптимальную принимается максимальная прочность в зоне конденсации влаги, которая достигается при содержании в обменном комплексе 50...60 % щелочных катионов и 40...50 % щелочноземельных.

Наиболее сильный эффект активации бентонитов проявляется в повышении очень важного параметра формовочных смесей - прочности в зоне конденсации влаги (рис. 10).

Так, при содержании 50 % (мае.) монтмориллонита в бентоните показатель прочности в зоне конденсации влаги в результате активации повышается с 0,5 до 2,1 кПа, а при содержании монтмориллонита 65 % этот показатель повышается с 0,7 до 3,4 кПа. С увеличением содержания монтмориллонита, увеличивается также оптимальное содержание активатора с 2,5 до 4,5 %.

Эффективность процесса активации предопределяется способом введения активирующих добавок. Известно несколько способов улучшения прочностных свойств песчано-бентонитовых смесей. Сухой способ активации, осуществляемый перемешиванием сухих компонентов (бентонита и активирующего реагента), предусматривает, что интенсивные обменные реакции будут иметь место в дальнейшем в смешивающих бегунах в процессе приготовления формовочных смесей. Добавка реагента в смешивающие бегуны не дает достаточного эффекта ввиду неоднородного распределения реагента в объеме смесей. Активация в процессе перемешивания бентонитовой суспензии с реагентом дает умеренный эффект по той причине, что в данном процессе участвуют сравнительно малые силы механического воздействия глинистых частиц друг с другом.

Способы активации можно расположить в следующем порядке (по мере нарастания эффективности активации):

1) песчано-бентонитовая смесь + реагент;

2) порошкообразный бентонит + реагент;

3) влажный бентонит + реагент;

4) влажный бентонит + реагент в растворе;

5) бентонитовая суспензия + реагент;

6) пастообразный бентонит + реагент.

Для получения оптимального соотношения щелочных и щелочноземельных катионов природные бентонитовые глины обрабатывают активирующими реагентами (табл. 7).

Таблица 7.

Составы обменных катионов бентонита, активированного различными методами

| Метод активации | Состав обменных катионов, мг • экв/100 г | Na+ + К+ ,% от суммы обменных катионов | ||

| Са2+ | Mg2+ | Na++K+ | ||

| Без активации | 26,5 | 33 | 8 | 10 |

| Перемешивание в порошке (сухой метод)^ | 16 | 25 | 38,5 | 48 |

| Перемешивание в пастообразном состоянии | 11 | 20 | 53,5 | 62 |

| Перетирание в пастообразном состоянии | 14 | 9 | 62 | 72 |

При перемешивании бентонита с активирующим реагентом в пастообразном или порошкообразном состоянии катионы Na+ замещают в основном катионы Са2+. Для замещения катионов Mg2+ требуется перетирание бентонита и реагента.

При активации бентонитовых глин в пастообразном состоянии эффективность обменной реакции усиливается, что приводит к раскрытию большого числа обменных позиций и равномерному распределению активирующего реагента. Этот эффект достигается при влагосодержании бентонитовой массы 26...45% и пластической прочности 0,14... 0,65 МПа, что и применяется при производстве активированных бентонитовых глин.

Зарубежные фирмы по производству активированных бентонитовых порошков используют как метод "сухой" активации, т.е. интенсивное перемешивание бентонитового порошка (6... 14 % воды) с сухим активирующим реагентом, так и метод "мокрой" активации: перемешивание и перетирание компонентов при влагосодержании бентонитовой массы 26...45%.

Более широкое распространение получил метод "мокрой" активации, позволяющий (изготовлять активированные бентониты с более высокими прочностными характеристиками и со значительно меньшей склонностью к переувлажнению. Метод "мокрой" активации обеспечивает и более высокую прочность при растяжении в зоне конденсации влаги.

Активированные бентониты, полученные "мокрым" способом, производятся в США, Италии, Германии, Болгарии, Югославии и других странах.

Технология производства таких бентонитов в принципе однотипна. В Болгарии бентониты активируют при влагосодержании 28...40 % в специальном лопастном смесителе периодического действия с вертикально расположенными лопастями при перемешивании бентонита с реагентом в течение 1,5...2 мин. Далее масса истирается на вальцах, высушивается традиционным методом до влагосодержания 12... 14 %, размалывается в ролико-маятниковой мельнице, и через систему сепараторов активированный бентонит подается для упаковки.

В Югославии технологический процесс включает в себя операции измельчения бентонита с влажностью 30...36 % в челюстной дробилке до получения кусков размером 1... 5 мм и первичную стадию активации (3... 4 % реагента) в шнековом смесителе. После двухстадийной обработки в глинорастирателях-гомогенизаторах активированный бентонит высушивают, измельчают и через систему сепараторов направляют к затарочным машинам и бункерам готовой продукции.

Дашуковский комбинат применяет технологию мокрой активации бентонита, разработанную ВНИИЛИТМАШ. Активированные бентонитовые порошки получают путем переработки глин второго слоя Черкасского месторождения, имеющих монтмориллонитовый состав и содержащих 55...63 % основного породообразующего минерала.

Переработка глинистого сырья осуществляется по следующей технологической схеме с использованием стандартного оборудования.

При промышленной разработке месторождения проводится экскаваторная (один роторный и два ковшевых экскаватора) добыча глинистого сырья второго слоя полезной толщи. Использование глин первого и третьего слоев, характеризующихся соответственно полиминеральным и палыгорскитовым составом и граничащих со вторым слоем, не допускается. Карьерная влажность глинистого сырья 26...42 %.

Перед поступлением в переработку глинистое сырье складируется в отсеках приемного склада в целях усреднения вещественного состава и влагосодержания.

С приемного склада глинистое сырье грейферным краном подается в приемные бункера глинорезных машин типа ГРМ-2, где осуществляется предварительное измельчение глины до получения материала в виде пластин толщиной 10...30 мм, шириной 30... 100 мм и длиной 50... 100 мм. В глинорезной машине осуществляется также отделение от глинистого сырья инородных твердых включений в виде кусков плотносцементирован-ных карбонатных пород.

Применяемая в качестве активирующего реагента кальцинированная сода складируется в сухом закрытом помещении, куда исключается попадание атмосферной влаги.

Кальцинированная сода загружается в приемные бункера и по системе шнековых питателей и дозаторов подается в смесители (глиномешалки, глинорастиратели) в количестве (3,5 ± 0,5) % массы глины в пересчете на сухое вещество.

Процесс активации осуществляется в смесителях типа БСМ-30 и в глинорастирателях типа СМ-1241 Б путем перемешивания и перетирания влажной глины с реагентами.

Глина и виде комьев размером 20...50 мм подается в сушила типа СБ 3500x2700. Температура топочных газов на выходе из сушил должна быть не выше 150 °С. Температура глинистой массы не должна превышать 110 °С, а влагосодержание должно быть не более 15 %.

Глинистая масса влажностью до 15 % измельчается в роторной дробилке типа СМД-147 до кусков размером не более 12 мм.

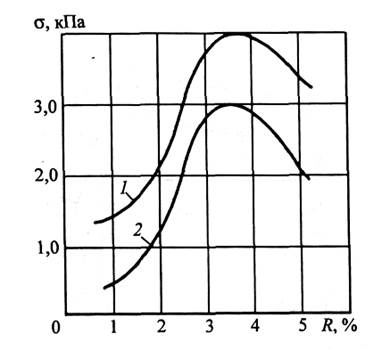

Рис. 11. Зависимость прочности а в зоне конденсации влаги

от содержания активирующего реагента R песчано-бентонитовых смесей активированного черкасского бентонита: 1 -10 % (маc.); 2 - 5 % (маc.)

Тонкое измельчение глины осуществляется в шаровых мельницах типа ШБМ, работающих в замкнутом цикле в режиме, обеспечивающем подсушку глинистой массы теплоносителем до влагосодержания 6... 10 %. Мельничный возврат после сепараторов доизмельчается в дезинтеграторе УДА-30.

Продукты тонкого измельчения на шаровых мельницах и дезинтеграторах смешиваются в системе пневмопроводов и винтовых шнеков и подаются в бункера через систему пневмотранспорта.

Промышленный способ активации обеспечивает литейное производство высококачественными активированными бентонитами, применяемыми в условиях автоматизированного и механизированного производства отливок.

Активированные бентонитовые глины по сравнению с природным бентонитом характеризуются улучшенными прочностными характеристиками (рис. 11). Прочность песчано-бентонитовых смесей при сжатии определяется температурой потери адсорбированной воды, а прочность при разрыве в зоне конденсации влаги и термическая устойчивость определяются температурой потери внутрикристаллической влаги.

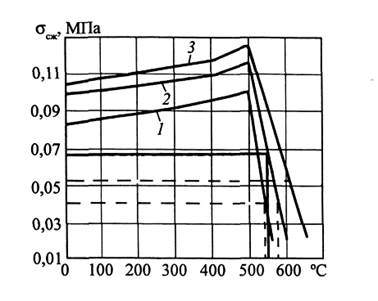

Рис. 12. Зависимость прочности при сжатии от температуры, нагрева бентонитов: 1 - черкасского природного; 2 - активированного; 3 - югославского активированного

Активированные бентониты, искусственно переведенные в Na+-форму, теряют при нагреве 50 % от первоначальной прочности при более высоких температурах (570...600 °С) по сравнению с природными щелочноземельными бентонитами. Эта характеристика активированных бентонитовых глин позволяет на 10... 15 % снижать их расход в единых формовочных смесях.

Природные щелочные бентониты, а также активированные теряют кристаллическую воду при более высокой температуре, чем щелочноземельные разновидности бентонитовых глин (рис. 12).

Для приготовления формовочных смесей бентонит используется обычно в порошкообразном виде, хотя с технологической, санитарно-гигиенической и экономической точек зрения этот вариант не является наиболее предпочтительным.

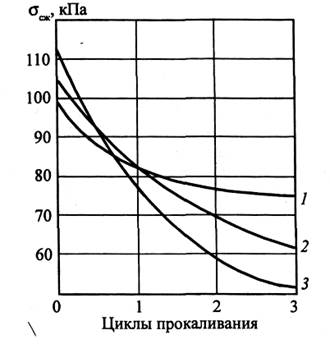

Рис. 13. Изменение прочности смесей в зависимости от числа циклов прокаливания и степени дисперсности бентонита: 1, 2 и 3 соответствуют порошкам с остатками на сите 016 82; 63 и 12% (мас.)

Приготовление порошкообразного бентонита связано с значительными затратами на сушку и помол. В процессе сушки возможен пережог части бентонита с ухудшением его технологических свойств. Помол бентонита приводит к снижению его долговечности в тем большей степени, чем выше дисперсность порошка (рис. 13).

Производство и применение порошкообразного бентонита связано со значительным пылением, что приводит к потерям бентонита и ухудшению санитарно-гигиенических условий на рабочих местах, поэтому наиболее целесообразно использовать бентонит в виде суспензии, полученной из комового бентонита.

Адсорбционный метод.

Метод основан на способности глинистых минералов к адсорбции органических красителей и изменению окраски в зависимости от относительной прочности связи катионов основных красителей с поверхностью глинистых частиц. Для этого в 10 г формовочной смеси заливается 150 см3 раствора метиленового голубого. После взбалтывания и центрифугирования 5 см3 отцентрифугированного раствора отливается в мерную колбу емкостью 100 мл и доводится дистиллированной водой до уровня заданной метки. Полученный разведенный раствор просматривается в кювете фотоэлектрического колориметра при светофильтрах с заданной длиной волны монохроматического света X.

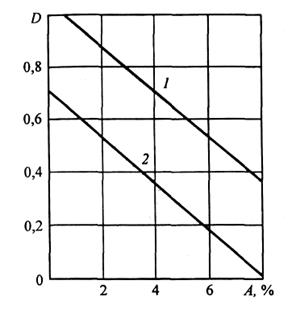

Далее на графике строятся прямые зависимости оптической плотности от концентрации метиленового голубого в растворе для светофильтров с заданной длиной волны. По этому графику определяется содержание в смеси активной глины А (рис. 19).

Рис. 19. Зависимость держания активной глины А в смеси от оптической плотности раствора D: 1 - 0,24%-ный раствор, λ = 610 мкм; 2 - 0,16 %-ный раствор,λ= 610 мкм

Рис. 20. Зависимость от содержания глины

Обращается внимание на то, что глины разных минералогических фупп по-разному адсорбируют красители. По степени уменьшения адсорбционной способности глины располагаются в следующий ряд: монтмориллонитовые, гидрослюдистые, каолиновые. Эту особенность глин следует учитывать при построении градуировочного графика.

Ускоренный метод.

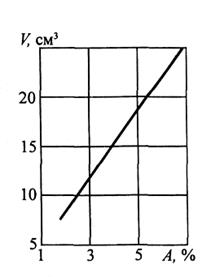

Для ускоренного определения активной глины в формовочной смеси можно использовать титрование метиленовым голубым в присутствии серной кислоты. Для этого предварительно строят тарировочный график зависимости объема V поглощенного красите; (метиленового голубого) от процентного содержания активной глины (рис. 20).

Навеску испытуемой смеси (5 г) помещают в колбу вместимость 0,5 л, доливают 50 мл дистиллированной воды, кипятят 5 мин, охлаждают до комнатной температуры, добавляют 2 мл 5-нормального раствор серной кислоты H2SO4 и тщательно перемешивают. После этого добаляют по 1 мл метиленового голубого (приготовленного из расчета 3,74 на 1 л дистиллированной воды) до появления светло-зеленого ореола вокруг пятна от раствора смеси с метиленовым голубым, нанесенного стеклянной палочкой на фильтровальную бумагу. Если ореол утвердился, добавление метиленового голубого прекращают. По количеству израсходованного метиленового голубого находят по графику количество активной глины. Содержание активного бентонита определяют по ГОСТ 23409.14-78.

Противоужимные добавки

В производстве отливок на автоматических линиях в составах формовочных смесей в качестве стабилизатора влажности и противоужимной

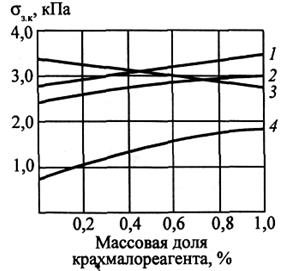

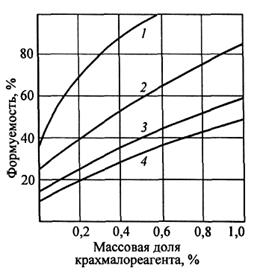

Рис. 21. Изменение прочности в зоне конденсации влаги от содержания крахмалореагента: бентониты: 1 – черкасский активированный;

2 — асканский;3 - болгарский активированный;4 - черкасский неактивированный

добавки используются крахмалсодержащие материалы, из которых наиболее широкое применение получил экструзионный крахмалсодержащий реагент (ЭКР).

Механизм действия ЭКР заключается в том, что сухой ЭКР, введенный в формовочную смесь, отбирает на себя имеющийся в смеси избыток влаги, давая возможность глинистому связующему, в частности бентониту, развить максимальную связующую способность, так как избыточная влага снижает прочность смесей.

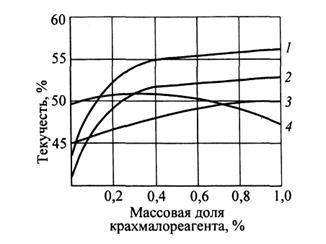

Влияние ЭКР на свойства формовочных смесей при использовании различных бентонитов, массовая доля которых составила 5 %, на рис. 21-23.

В смесях на неактивированных бентонитах ЭКР повышает в 1,5...2,5 раза прочность в зоне конденсации влаги и снижаете 2...3,5 раза осыпаемость, при этом улучшаются формуемость, текучесть, уплотняемость.

Рис. 22. Изменение формуемости от содержания крахмалореагента:

бентониты: / - болгарский активированный; 2 - асканский; 3 - черкасский неактивированный; 4 - черкасский активированный

Рис. 23. Изменение текучести от содержания крахмалореагента:

бентониты: 1 - болгарский активированный; 2 - черкасский неактивированный; 3 - асканский; 4 - черкасский активированный

Мокрая активация бентонита

Процесс активации щелочно-земельного бентонита заключается в замещении ионов кальция и магния на ионы натрия. Обычно в качестве активатора кальциево-магниевых бентонитов используется кальцинированная сода.

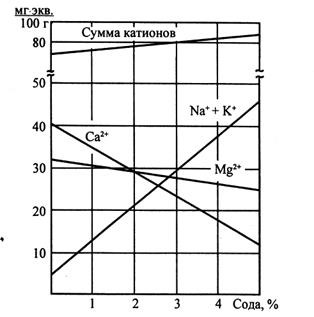

На рис. 1.29 показано изменение емкости обменных катионов каль-циево-магниевого бентонита в зависимости от количества добавляемой соды.

Из приведенных данных следует, что с увеличением содержания соды снижается содержание ионов кальция и магния и увеличивается содержание ионов натрия и калия При этом эффект активации в основном за счет ионов натрия соды.

Cледует оценивать снижением содержания ионов кальция и магния, поскольку эти ионы выводятся из раствора в виде нерастворимых осадков (СаСО3 и MgCO3). Более легко происходит замещение ионов кальция. Из рис. 1.29 следует, что, экстраполируя линию кальция до содержания соды около 7 % (мас.), количество ионов кальция станет равным нулю.

Однако лучшие результаты по свойствам смесей получаются, когда соотношение щелочно-земельных и щелочных катионов составляет соответственно 45... 50 и 50...55 %.

Рис. 28. Изменение емкости обменных катионов бентонита в зависимости от содержания соды

Активирование бентонита следует осуществлять после его мокрого обогащения, при этом соду следует вводить в количестве 3...5 % как в исходную суспензию, так и в сгущенную методом седиментации. Результаты экспериментов приведены в табл. 10. Из табл. 10 следует, что в результате мокрого обогащения увеличивается содержание обменных катионов и монтмориллонита за счет удаления грубых неглинистых и посторонних включений. Наиболее важным результатом мокрого обогащения является значительное (почти в 2 раза) снижение содержания карбонатов. Содержание окислов железа после мокрого обогащения уменьшается незначительно. Это свидетельствует о том, что они находятся, главным образом, в мелкой фракции бентонита или в его кристаллической решетке и не могут быть выделены осаждением.

Полученные данные свидетельствуют о том, что коллоидальность и водопоглощение бентонита существенно могут быть повышены только путем активации, а не путем обогащения.

Мокрое обогащение и мокрая активация обеспечивают суммарное повышение прочности смеси при использовании различных партий исходного бентонита на 15...25 %. Наиболее важным результатом обогащения и активации бентонита является повышение на 20...30 % долговечности смеси. Смеси на обогащенном бентоните имеют более высокие показатели формуемости.

Поскольку кальцинированная сода является дефицитным химическим реактивом, то целесообразно использовать в качестве активаторов бентонита некоторые обезжиривающие и моющие растворы на основе различных натриевых солей. Эти растворы являются отходами гальванических и термических цехов машиностроительных заводов, на которых, как правило, имеются и литейные цехи, что значительно облегчает условия реализации этих отходов.

Отработанные обезжиривающие растворы бывают одно-, двух- или трехкомпонентными. Наилучшие показатели свойств формовочных смесей достигаются при использовании для активации бентонита трехком-понентных обезжиривающих растворов следующего состава, % (мае.): кальцинированная сода - 2,5... 4, каустическая сода - 3.. .4,5, тринатрийфосфат - 2.. .4, вода - остальное.

Растворы указанного состава могут быть также приготовлены путем смешивания отдельных одно- или двухкомпонентных растворов.

При активации бентонита или приготовлении смесей отработанные обезжиривающие растворы вводятся в пересчете на сухой остаток, при этом оптимальное их содержание в смеси должно составлять 0,15... 0,7%.

Применение отработанных обезжиривающих растворов кроме эффекта, получаемого непосредственно в литейном производстве (главным образом благодаря замене дефицитной кальцинированной соды), обеспечивает также значительный эффект в области охраны окружающей среды, так как в условиях заводов отработанные обезжиривающие растворы необходимо нейтрализовать, но и в нейтрализованном виде они вызывают загрязнение водных бассейнов солями.

Для активации бентонита могут быть использованы также некоторые отходы химических производств, в частности кубовая жидкость, образующаяся в процессе экстракции при производстве натрийкарбоксиме-тилцеллюлозы очищенной и отходы производства оксиэтилцеллюлозы. Кубовая жидкость не токсична, не горюча, не взрывоопасна, характеризуется следующими показателями, % (мае.): хлористый натрий - 9... 13; гликолят натрия - 7... 10; карбонат натрия - 0,8...2,8; сухой остаток - не менее 18; водородный показатель рН - не менее 10.

В бентонит или в формовочную смесь кубовую жидкость вводят, как и отработанные обезжиривающие растворы, в пересчете на сухой остаток. Оптимальное содержание кубовой жидкости в смеси составляет 0,1...1,0%(мас.).

Отход производства оксиэтилцеллюлозы содержит 80...90 % (мае.) натрия фосфорнокислого двенадцативодного и 10...20 % (мае.), этиленгликолей (от моно- до гексаэтиленгликоля). Этот отход представляет собой порошок белого цвета, он не токсичен, не горюч, хорошо растворим в воде. Вводится в бентонит в количестве 2...6 % (мае.), т.е. из расчета содержания в формовочной смеси 0,2...0,6 % (мае.).

Таблица 10.

Свойства исходного, обогащенного и активированного щелочно-земельного бентонита

| Бентониты | Содержание обменных катионов, мг∙экв/100 г | Коллоидальность, % | Водо-погло-щение, ед. | Содержание в бентоните, % | ||||||

| Са2+ | Mg2+ | Na+ + + К+ | Сумма | Монтмориллонита | С02 | Si02 | FeA | |||

| Исходный | 37,51 | 28,72 | 6,23 | 72,46 | 20 | 1,4 | 59,4 | 1,46 | 59,36 | 9 |

| Обогащенный | 39,59 | 30,7 | 7,22 | 77,51 | 28,4 | 2,3 | 66,0 | 0,75 | 57,14 | 8 |

| Обогащенный активированный содой (3 %) в исходной суспензии | 25,74 | 28,72 | 26,86 | 81,32 | 51,4 | 2,8 | - | - | - | - |

| Обогащенный активированный содой (5 %) в исходной суспензии | 10,89 | 22,87 | 47,36 | 81,12 | 100 | 6,3 | - | - | - | - |

| Обогащенный активированный содой (5 %) в сгущенной суспензии | 22,77 | 29,71 | 29,06 | 81,54 | 73,3 | 3,6 | - | - | - | - |

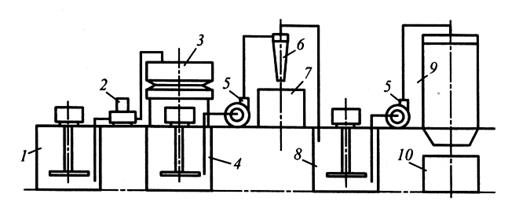

Рис. 30. Схема мокрого обогащения и активации бентонита:1 – приемный бак вместимостью 1,8 м3 с пропеллерной мешалкой диаметром 500 мм; 2 - сдвоенный мембранный насос типа ОМ938; 3 — подвесное инерционное сито с размерами ячеек 1 мм; 4 - бак для суспензии бентонита, очищенной от крупных неглинистых включений; 5 - центробежный насос; 6 - гидроциклон диаметром 70 мм; 7- короб для песчаной фракции; 8 - бак для сгущения и активации обогащенной суспензии; 9 - распылительная сушилка; 10 - сборник обогащенного активированного порошкообразного бентонита

Помимо чисто экономического эффекта от замены соды применение указанных натрийсодержащих отходов обеспечивает также улучшение некоторых технологических свойств формовочных смесей, в частности, повышение прочности, снижение осыпаемости, увеличение газопроницаемости.

Схема линии для опытного производства обогащенного активированного бентонита производительностью около 1,5 т в смену представлена на рис. 29.

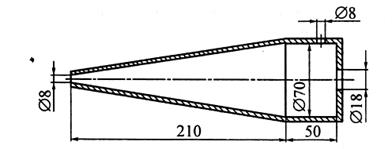

Куски исходного бентонита для данной линии не должны превышать 70 мм, содержание твердой фазы в суспензии приемного бака составляет 25...30 % (мас.), в баке перед гидроциклоном - 5...7 % (мас.), а в баке перед распылительной сушкой - 30...40 % с обязательным введением понизителя вязкости. Чертеж и размеры гидроциклона приведены на рис. 31 [12].

Рис. 31. Гидроциклон для обогащения бентонита Производительность -. 3000...4000 л/ч

Гидроциклон предназначен для выделения песчаных фракций. Если глинистое сырье имеет незначительное количество таких фракций, то гидроциклон можно не устанавливать.

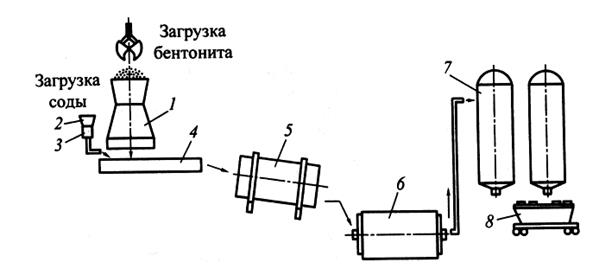

Рис. 32. Схема производства активированного бентонита с помолом: 1 - глинорезательная машина; 2 - бункер для соды; 3 - дозатор соды;

4 — глиномешалка; 5 — сушило; 6 — мельница; 7 - силосные банки с системой аспирации; 8 - вагон-хоппер для готового продукта

На линии предусматривается возможность удаления крупных кусков посторонних включений из приемного бака 1 и с сита 3 (см. рис. 30), а также возможность введения коагулянта, понизителя вязкости, активатора в бак.

Готовый продукт получается в виде рыхлых, сыпучих практически непылящих гранул, легко распускающихся в воде и хорошо смешивающихся в бегунах при сухом дозировании.

Применение обогащенного активированного щелочно-земельного бентонита обеспечит при меньшем его содержании улучшение свойств формовочных смесей, снижение брака отливок, снижение затрат на очистку литья, а также уменьшение транспортных расходов.

На рис. 32 для сравнения приведена схема традиционного технологического процесса производства активированного бентонита с сушкой и помолом сырья.

Список литературы

1. Технология литейного производства, учебник, / Б.С.Чуркин, Э.Б.Гофман, С.Г.Майзель и др.; под ред. Б.С.Чуркина, Екатеринбург: Изд-во Урал. Гос. Проф. –пед. Ун-та, 2000. 662 с.

2. Трухов А.П., Сорокин Ю. А., Ершов М. Ю. и др. Технология литейного производства: Литье в песчаные формы, Учебник, Под ред. А.П.Трухова, М., Изд. Центр «Академия», 2005, 528 с.

3. Кокуй Д.М., Скворцов В.А., Эктова В.Н. Теория и технология литейного производства., Мн., Дизайн ПРО, 2000., 416 с.

ВВЕДЕНИЕ

Формовочные глины - горные породы, состоящие из тонкодисперсных частиц. Основными минералами в них являются водные алюмосиликаты, обладающие связующей способностью. Глины содержат не менее 50 % глинистой составляющей (совокупность всех частиц любой природы размером менее 22 мкм). Содержание глинистой составляющей отвечает общему глиносодержанию. Собственно глинистые минералы, входящие в глинистую составляющую, называются активной глиной.

По происхождению формовочные глины делятся на первичные и вторичные. Первичные глины образуются в результате разложения кристаллических пород и выпадения из водных растворов, содержащих кремнезем и глинозем. Они находятся на месте их образования. Вторичные глины осаждались из водных растворов и были перенесены с места своего образования в район добычи.

Связующие свойства глины повышаются с увеличением ее дисперсности. Частицы размером до 10 мкм при смачивании водой переходят в желеобразное состояние (гель). Даже небольшое количество глины с большим содержанием коллоидной составляющей придает смеси высокую прочность. Для формовочных и стержневых смесей это очень важно, так как обычная глина, находящаяся в смеси в количестве, необходимом для получения определенных пластичности и прочности, одновременно снижает газопроницаемость и податливость. Поэтому в смесях должно быть минимальное количество глины, но, если это возможно, с высокими связующими свойствами. Формовочная смесь должна иметь определенную структуру: между зернами песка, покрытыми тонким слоем глины, должны оставаться зазоры для выхода газов.

Классификация глин

Глины являются водными алюмосиликатами, или солями поликремневых кислот. Минералогической основой большинства используемых в литейном производстве глин является каолинит, монтмориллонит и гидрослюды.

По минералогическому составу глины делят на каолиновые и каолино-гидрослюдистые (основные составляющие — каолинит и каолинит с гидрослюдой), бентонитовые (основа — монтмориллонит, а также некоторые другие минералы) и полиминеральные (основа — смесь различных глинистых минералов). Химический состав глин является переменным, особенно гидрослюдистых, в которых он меняется от каолинита до мусковита.

Каолинит (А12О3-2SiO2-Н2О) является главной составной частью каолина и большинства других глин. Чистый каолинит белого цвета, его твердость 2...2,5, плотность 2,58...2,60 г/см3, температура плавления 1750... 1790 °С. При нагреве до 100... 140 °С каолинит теряет гигроскопическую воду, при 350...570 °С - конституционную и переходит в метакаолинит (Al2O32SiO2). В интервале 1200... 1280°С образуется муллит (3Al2O3-2SiO2), не обладающий связующей способностью.

Монтмориллонит (А12О3-4SiO2-Н2ОnН20) является основным породообразующим минералом бентонитовых глин. Химический состав монтмориллонита непостоянный. Это мягкий материал белого, розового, синеватого или зеленоватого цвета; при нагреве до 100 °С он выделяет 18 % адсорбционной воды, в интервале 500...700 °С теряет конституционную воду и способность набухать в воде. При 735...850 °С происходит разрушение кристаллической решетки и превращение материала в аморфное вещество.

Мусковит (K20-3Al2O5-6SiO2-2H2O) относится к двухслойным алюминиевым гидрослюдам. Гидрослюдистые глины представляют собой промежуточные продукты разложения от слюд к каолиниту.

Формовочные глины классифицируют по нескольким признакам. В зависимости от минералогического состава формовочные глины делят на виды, указанные в табл. 1.

Таблица 1.

Виды формовочных глин

| Вид глины | Основной породообразующий минерал | |

| наименование | обозначение | |

| бентонитовая | Б | Монтморрилонит (Al2O3∙4SiO2∙nH2O) |

| Каолиновая и каолино-гидрослюдистая | К | Каолинит (Al2O3∙2SiO2∙2H2O) и каолинит с гидрослюдой |

| полиминеральная | П | Любой глинистый минерал [(H2O∙Al2O3∙(2-3)SiO2∙nH2O) |

По пределу прочности при сжатии во влажном состоянии формовочные глины делят на группы, а в сухом состоянии — на подгруппы (табл. 2). .

По сумме обменных катионов формовочные глины делят на группы с высокой, средней и низкой суммой обменных катионов. По содержанию вредных примесей их делят на группы, указанные в табл. 3.

По коллоидальности формовочные глины делят на группы, указанные в табл. 4.

Выпускают следующие формовочные глины: бентонитовые (пример БП1Т2, БП2Т3 , БС2Т2, БМ1Т3), каолиновые и каолино-гидрослюдистые (КП1Т 1, КП3Т2, КМ3Т1), полиминеральные (ПМ3Т2)

Таблица 2

Классификация глин по пределу прочности на сжатие

| группа | Предел прочности во влажном состоянии, Мпа, не менее | Подгруппа | Предел прочности в сухом состоянии, Мпа, не менее | |||

| наименование | обозначение | бентонитовой | каолиновой и полименеральной | бентонитовой | каолиновой и полиминеральной | |

| Прочносвязующая | П | 0,13 | 0,11 | 1 | 0,55 | 0,45 |

| Среднесвязующая | С | 0,11 | 0,08 | 2 | 0,35 | 0,30 |

| малосвязующая | М | 0,09 | 0,05 | 3 | 0,3 | 0,20 |

Таблица 3.

Классификация мин по содержанию вредных примесей

| Группа глины | Массовая доля вредных примесей, %, не более | |||

| Наименование | Обозн. | Fе2O | Na2O+K2O | СаО+МgО |

| С низким содержанием примесей | T1 | 2,6 | 1,5 | 2,0 |

| Со средним cодержанием примесей | T2 | 4,5 | 3,0 | 5,0 |

| С высоким содержанием примесей | T3 | 8,0 | 5,0 | 8,0 |

Таблица 4.

Классификация глин по коллоидальности

| Группа глины | Коллоидальность глины, %, не менее | ||

| Наименование | Обозн | Бентонитовой | каолиновой и полиминеральной |

| Высококоллоидальная | В | 90 | 60 |

| Среднеколлоидальная | С | 50 | 30 |

| низкоколлоидальная | Н | 25 | Не нормируется |

Бентонитовые глины используют в основном для изготовления разовых форм на автоматических линиях.

Химико-минералогический состав глин.

Глины содержат ряд примесей.

Кварц (SiO2) содержится практически во всех глинах в количестве от долей процента до 60 %, как правило, в виде значительно скатанных зерен. Кварц является инертным материалом в глинистых массах, однако он понижает их связующую способность и пластичность.

Полевые шпаты встречаются в глинах иногда в значительных количествах, причем как в виде тонких, так и в виде более крупных фракций. Чаще они представлены калиевыми полевыми шпатами - ортоклазом или микроклином (К2О∙А12О3∙6SiO2), различающимися только формой кристаллической решетки.

Слюды широко распространены в глинах; содержатся в виде калийной слюды мусковита, биотита и других разновидностей. Даже наиболее простые по составу и чистые каолинитовые глины содержат гидрослюды, а в глинах Часов-Ярского месторождения количество слюды достигает 30 %.

Карбонаты встречаются чаще всего в виде кальцита (СаСО3), магнезита (MgCO3), доломита (CaCO3∙MgCO3) и сидерита (FeCO3). Карбонаты могут быть равномерно распылены в глинах или образовывать отдельные включения; относятся к посторонним примесям.

Гипс (CaSO4∙2H2O) встречается во многих глинах, часто образуя скопления, видимые невооруженным глазом.

Гидраты оксидов железа гетит (Fe2O3∙H2O) и лимонит (2Fe2O3∙3H2O) окрашивают глины в цвета от светло-желтого до буро-красного; находятся в тонко распыленном состоянии, в виде примазок или отдельных скоплений.

Пирит (FeS2) встречается во многих глинах; способствует образованию пригара на отливках.

Основными компонентами всех глин являются SiO2, A12O3 и Н2О. Кроме того, в большинстве глин присутствуют Fe2O3, Na2O, K2O, CaO, MgO, TiO2, SO2 и другие компоненты, а также органические вещества -гумусовые, битумные, углистые.

Глины отличаются непостоянством химического состава даже для одного и того же месторождения. Химический состав глин устанавливается на основании определения различных оксидов, по которому можно судить о пригодности глин в той или иной области.

Свойства глин.

Зерновой состав глин характеризует их степень дисперсности и наличие в них крупнозернистых включений. О степени дисперсности можно судить по содержанию глинистой составляющей, т.е. частиц размером менее 0,022 мм, которая определяется путем отмучивания. Для большинства глин содержание глинистой составляющей находится в пределах 75...99 %. Оставшаяся после отмучивания часть глины относится к песчаной фракции, обычно состоящей из кварцевых зерен. Для оценки степени дисперсности глинистой составляющей целесообразно определять фракции частиц размером менее 0,001 мм, 0,001...0,005 мм и 0,005...0,02 мм. Дисперсность глин оказывает существенное влияние на их прочностные свойства.

Дата: 2019-05-29, просмотров: 1059.