На прочность песчано-глинистых форм в сыром состоянии влияют следующие основные факторы: качество и количество формовочной глины, минералогический состав глин, дисперсность глинистых частиц, емкость и состав обменного комплекса, зерновой основы (наполнитель) и технологических добавок; влагосодержание; степень уплотнения смеси.

Прочность песчано-глинистой смеси во влажном состоянии обусловлена физическими и физико-химическими силами взаимодействия материала зерновой основы, глины и воды. Основой прочности смеси являются водородные связи, однако в формировании прочности принимают участие также силы поверхностного натяжения воды, капиллярные силы и силы межмолекулярного взаимодействия. Водородные связи возникают между атомами водорода и атомами наиболее электроотрицательных элементов, в частности кислорода. Сочетание атомов водорода и кислорода наблюдается на базальных поверхностях частиц глины и в поверхностных cлоях диоксида кремния и других оксидов, служащих материалом зерновой основы. При наличии мощных водородных связей физические силы взаимодействия обычно отходят на второй план. Водородные связи возникают непосредственно между гидроксилированными слоями частиц наполнителя, а также между ними и слоями атомов базальных поверхностей глинистых частиц.

В процессе перемешивания и уплотнения смеси происходит разрыв одних водородных связей и образование других. Аналогично может быть представлено взаимодействие между зернами диоксида кремния и монтмориллонитом или другим глинистым минералом. Представленная схема характеризует состояние смеси, когда большая часть молекул воды испарилась. В сырых формах в смеси находятся свободные молекулы воды. Чем больше слоев этих молекул, тем меньше связь между составляющими компонентами и тем меньше прочность смеси во влажном состоянии. В связи с этим при приготовлении смесей для сырых форм важным является оптимальное соотношение между глиной и водой, которое различно для глин различной минералогической природы и гранулометрического состава. Это соотношение для каждой новой партии глин следует определять опытным путем.

Прочность при сжатии в сухом состоянии является основной характеристикой песчано-глинистых смесей, применяемых для изготовления сухих форм. Эта прочность формируется в процессе сушки форм вследствие возникновения новых водородных связей при испарении воды. Для получения максимальной прочности смесей в сухом состоянии требуется большее содержание воды, чем во влажном. Это обусловлено необходимостью обеспечения более равномерного распределения глинистой оболочки по поверхности зерен наполнителя. В процессе сушки удаляется сначала капиллярная вода, затем рыхлосвязанная и, наконец, прочносвязанная. При этом одновременно происходит усадка смеси, которая может привести к образованию как макро-, так и микротрещин и к снижению прочности смеси в высушенном состоянии. Следовательно, для получения максимальной прочности сухих форм необходимо правильно установить режим сушки для каждой смеси с учетом габаритных размеров опок или стержней

На прочность сухих форм кроме перечисленных факторов влияет еще режим сушки.

Чем выше связующая способность глин, тем выше прочность смеси, тем, следовательно, меньшее содержание глины требуется для достижения нужной прочности. Бентонита следует всегда вводить меньше, чем каолинитовой или полиминеральной глины. Смешивание различных по минералогическому составу глин (например, каолинитовых и монтмориллонитовых) дает относительно более высокую удельную прочность, чем применение каждой глины в отдельности. Разнородные глины как бы активируют друг друга.

На прочность сырых смесей большое влияние оказывает материал зерновой основы. Видимо, в этом случае нужно принимать во внимание главным образом его совместимость со связующим по концентрации водородных ионов рН. О зерновой основе следует также судить по форме и размерам зерен, гранулометрическому составу.

Чем больше коэффициент угловатости зерен, тем выше прочность смесей, и наоборот. Угловатые зерна имеют более шероховатую поверхность, чем полуокруглые или округлые. Повышение прочности в смесях с угловатыми зернами обязано чисто механическим связям, возникающим между шероховатыми поверхностями.

Влияние размера зерна наполнителя на прочность смеси увязывается с содержанием активной глины и влаги. Чем меньше средний диаметр зерна, тем больше его удельная поверхность. Следовательно, для достижения оптимальной толщины пленки связующего, при которой наблюдается максимальная прочность, необходимо иметь большее содержание связующего, в данном случае — глины и воды. Чрезвычайно важным при этом является соотношение между глиной и водой, которое различно для глин разной минералогической природы и гранулометрического состава. Это соотношение для каждой новой партии глин следует определять опытным путем.

Вода в смесях играет двоякую роль: во-первых, служит смазочным материалом, во-вторых, является поставщиком атомов водорода и кислорода — связующих мостиков между разрозненными частицами. Как смазочный материал вода уменьшает трение между частицами компонентов песчано-глинистой смеси. Смазочным материалом служит только свободная вода, как обладающая значительно меньшей вязкостью, чем адсорбированная.

Формовочные смеси с зерновой основой, имеющей высокую однородность по гранулометрическому составу, уплотняются в гораздо меньшей степени, чем смеси с рассредоточенными зернами. Следовательно, первые смеси будут иметь более высокую пористость и газопроницаемость, более низкую прочность в сыром состоянии, чем вторые. Максимальной прочностью во влажном состоянии обладают смеси, содержание влаги в которых несколько меньше (или равно) тому, которое соответствует минимальной удельной массе после уплотнения стандартных образцов. Максимальная прочность в высушенном состоянии будет у смесей, имеющих до сушки влажность большую, чем соответствующая нижнему пределу пластичности. Добавка ПАВ, повышая текучесть смеси, снижает прочностные показатели в сыром состоянии. Добавка каменноугольной пыли или других высокодисперсных материалов, имеющих весьма высокую удельную поверхность, приводит к понижению прочностных свойств, в связи с чем для поддержания их на должном уровне необходимо увеличивать содержание связующих материалов.

Прочность смесей является результатом сложного взаимодействия различных компонентов между собой. Прочность песчано-глинистой смеси в сыром состоянии обусловлена физическими и физико-химическими силами взаимодействия материала зерновой основы и водно-глинистым связующим. Основой прочности формовочных смесей являются Н-связи, хотя некоторую лепту в формирование рассматриваемого показателя вносят также силы поверхностного натяжения воды, капиллярные силы и силы межмолекулярного взаимодействия. Водородные связи возникают между атомами водорода и атомами наиболее электроотрицательных элементов, в частности с кислородом. Сочетание атомов водорода и кислорода как раз и наблюдается на базальных поверхностях частиц глины и поверхностных слоях диоксида кремния и других оксидов, служащих материалом зерновой основы.

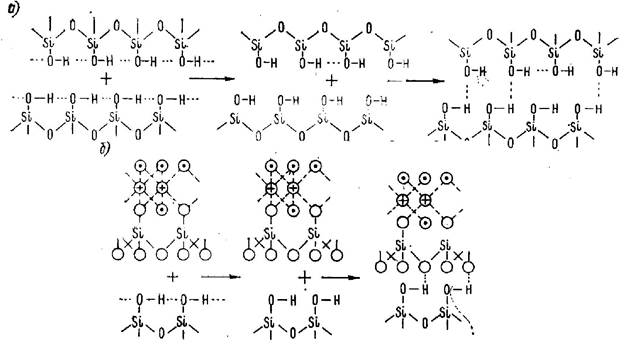

Физические силы взаимодействия существуют практически всегда, однако при наличии более мощных источников сил, каковыми являются Н-связи, они отходят на второй план. Водородные связи возникают непосредственно между гидроксилированными слоями частиц наполнителя, а также между ними и слоями атомов базальных поверхностей глинистых частиц. На рис. 8 схематично показано такое взаимодействие между зернами диоксида кремния (рис. 8, а), а также между кремнеземом и каолинитом (рис. 8, б). Разрыв прежних Н-связей между ОН-группами поверхностных слоев зерен диоксида кремния происходит в процессе перемешивания и уплотнения смеси.

Возникновение новых Н-связей имеет место в процессе уплотнения и при сушке. Аналогично может быть представлено взаимодействие между зернами диоксида кремния и монтмориллонитом или другим глинистым минералом. Такая картина может быть ближе к высушенному состоянию, когда большая часть молекул воды испарилась. В сыром состоянии между ОН-группами (в случае взаимодействия частиц диоксида кремния между собой), а также между ОН-группами диоксида кремния и атомами базальных поверхностей глинистых частиц находятся молекулы воды в поляризованном состоянии. Чем больше слоев этих молекул, тем меньше связь между молекулами, тем меньше прочность смеси в сыром состоянии.

Возникновению Н-связей препятствуют различные примазки, находящиеся на поверхности зерен, отсутствие контакта между взаимодействующими группами атомов и т. д. Поэтому далеко не все возможные Н-связи реализуются. Их число увеличивается при испарении влаги, повышая тем самым прочность смеси в высушенном состоянии.

Рис. 8. Физико-химическое взимодействие поверхностных слоев зерна дионсида коемния между собой (а) и с каолинитом (б).

Для достижения наиболее полного контакта между частицами при уплотнении, когда наблюдается максимальная прочность смеси в высушенном состоянии, необходима более высокая влажность смеси, чем влажность, обеспечивающая максимальную прочность в сыром состоянии. Этим объясняется то обстоятельство, что при формовке смеси для заливки по-сухому всегда содержат больше влаги, чем смеси для заливки по-сырому.

В строгой формулировке сушкой является процесс удаления из вещества жидкости. Такой жидкостью обычно является вода. В литейном производстве под сушкой понимают технологические операции с формами и стержнями, связанные с нагревом, в результате которых имеет место упрочнение высушиваемых изделий. В данном случае сушкой являются процессы собственно удаления влаги из форм и стержней, а также процессы, в которых никакого удаления влаги нет (например, операция нагрева стержней с масляными связующими с целью ускорить процесс полимеризации в литейном производстве также носит название сушки, хотя при этом нет никакого удаления воды или какой-либо другой жидкости). Основная цель сушки литейных форм и стержней состоит в упрочнении смеси и уменьшении газотворности материала для получения отливок без газовых раковин и пористости. Побочным положительным эффектом сушки является повышение газопроницаемости смеси.

Применение глин. Чем выше температура заливки, толщина стенки и масса отливки, тем выше должна быть прочность и термохимическая устойчивость глины.

Долговечность является важным параметром формовочных глин, характеризующим их способность сохранять связующие свойства в процессе многократного использования. Метод испытания глин на долговечность основан на определении потери прочности при сжатии во влажном состоянии после трехкратного нагрева образца смеси. Показатель долговечности глин характеризует их термическую устойчивость при многократных заливках смесей жидким металлом. Следовательно, долговечность глин зависит от их огнеупорности. Каолиновые глины имеют огнеупорность 1400...1750 °С, гидрослюдистые - 1200...1350 °С, а монтмориллонитовые - 1150...1250 °С. К огнеупорным относятся глины, имеющие огнеупорность не ниже 1580 °С.

Для формовки по-сухому стальных и чугунных отливок применяют глины 1-й и 2-й групп по прочности в сухом состоянии, а также групп T1-T3. При формовке по-сырому применяют глины групп Т1 и Т2 а для толстостенных отливок - глину группы Т1. В массовом производстве при формовке по-сырому бентонитовые глины используются чаще, чем каолиновые. Наилучшие результаты достигаются при применении бентонитов, обработанных содой.

Глину вводят в бегуны при приготовлении смесей в виде сухого порошка или глинистой водной суспензии. Тонкое измельчение глины осуществляется в шаровых мельницах после ее сушки. При приготовлении водной суспензии ее предварительно доводят в специальном баке до состояния пасты, а затем загружают в мешалку, добавляя воду из расчета получения 30-50 %-й (в пересчете на сухую глину) водной суспензии. Применение суспензии исключает пылевыделение при смешивании, но при этом усложняется процесс регулирования влажности смесей.

Таблица 5.

Состояние бентонитовых глин при поставке

| Месторождение | Тип глины | Состояние при поставке | Огнеупорность, оС |

| Бикляньское | Кальциевомагниевая | Порошок в упакованном или неупакованном виде | 1200— 1250 |

| Черкасское | Кальциевая | Комовая | 1270 |

| Горбское | » | Порошок | — |

| Асканская группа | Натриевая | » | 1280—1295 |

| Гумбринское | Кальциевая | » | 1400 |

| Саригюхское | Натриевая | Комовая или порошок | — |

| Огланлинское | » | Комовая | 1230—1300 |

Дата: 2019-05-29, просмотров: 416.