Бентонитовые глины кроме основного породообразующего минерала - монтмориллонита - могут содержать от 5 до 50 % гидрослюдистых минералов, каолинита и других типов глин.

Присущие бентонитам специфические свойства обусловливаются строением кристаллической решетки минералов, входящих в состав этих глин:

монтмориллонита (А12О3 • 4SiO2 • nН2О),

сапонита (Al203[MgO] x 4SiO2 • nН2О),

нонтронита (А12О3 [Fe2O3] 4SiO2 • nН2О),

бейделита (А12О3 • 3SiO2 • nН2О)

и некоторых других, содержащихся в бентонитовых глинах в количестве от 45 до 95 % и определяющих ионообменную способность глин.

Бентонитовые глины с повышенным содержанием основного породообразующего минерала - монтмориллонита - характеризуются повышенной способностью к водопоглощению. Кристаллическая решетка монтмориллонита образует мицеллу, в которой катионы располагаются в определенном порядке в зависимости от их нейтрализующей способности. Ближе к центральной части мицеллы расположены катионы (А13+, Fe3+), далее щелочно-земельные (Са2+, Mg2) и, наконец, щелочные катионы (Na+, K+). Таким образом, по мере удаления от ядра мицеллы плотность катионов уменьшается, т.е. адсорбированные катионы и связанные с ними молекулы воды образуют диффузный слой.

При гидратации монтмориллонита в пределах связанной воды одновалентные катионы остаются фиксированными в гексагональных ячейках слоев, нейтрализуя заряд и ослабляя силу притяжения, а двухвалентные (трехвалентные) мигрируют от ядра и входят в структуру связанной воды. В данном случае решающим фактором миграции катионов является их радиус (нм): 1,34 для К+; 1,01 для Na+; 1,05 для Са2+; 0,78 для Mg2+; 0,55 для А13+; 0,67 для Fe3+. Катионы, имеющие радиус менее 0,085 нм, регидратируют необратимо при температуре около 350 °С, а катионы с радиусом более 085 нм регидратируют при температуре 560...600 °С. Межслоевое набухание бентонитовых глин с различным составом обменных катионов обратимо только до определенного температурного уровня, определяющего термическую устойчивость бентонитовых глин. Водопоглощение, связующая способность, термическая устойчивость бентонитовых глин связаны с процессами гидратации и регидратации и зависят от состава обменного комплекса. Водопоглощение и термическая устойчивость выше у бентонитов, содержащих в обменном комплексе преимущественно ионы щелочных металлов. В диффузном слое частиц природных бентонитов в зависимости от условий их образования почти всегда содержатся обменные катионы как щелочных, так и щелочноземельных металлов.

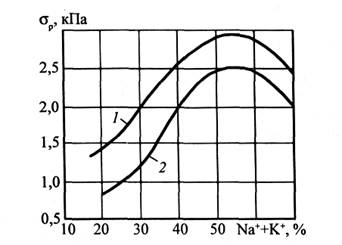

Определяющим фактором высокой связующей способности бентонитовых глин, в частности предела прочности в зоне конденсации влаги, является преобладание щелочных катионов (Na+ + К*) в обменном комплексе.

Активация бентонитовых глин

При необходимости состав обменного комплекса можно искусственно изменить и путем замещения катионов регулировать свойства бентонитов. Под влиянием натриевых солей и оснований щелочноземельные бентониты приобретают свойства, близкие свойствам щелочных бентонитов. Резкое изменение свойств бентонитов наступает скачкообразно при определенном соотношении щелочных и щелочноземельных катионов в обменном комплексе. Поэтому при искусственном изменении состава обменного комплекса с целью получения щелочной разновидности бентонитов нет необходимости стремиться к полному обмену всего количества щелочно-земельных катионов на натрий.

Замещение катионов диффузного слоя катионами натрия проводится с помощью натриевых солей, анионы которых образуют в воде труднорастворимые соли с катионами кальция и магния. Такими солями являются соли пирофосфорной кислоты (Na4P2O7), тринатрийфосфат (Na3PO4), углекислый натрий (Na2CO3) и другие, с которыми кальций и магний образуют нерастворимые соли.

По возрастанию силы замещения катионы располагаются в ряд: Li+ < Ка+ < К+ < Mg2+ < Са2+ < Fe3+ и А13+. Процесс активации заключается в таком изменении состава обменного комплекса, при котором повышаются дисперсность, набухаемость и водопоглощение бентонитовых глин и, как следствие, их связующая способность.

Экспериментальным путем установлены оптимальные соотношения между щелочными и щелочно-земельными катионами в бентонитах различных месторождений с содержанием 55...80 % монтмориллонита. Максимальный предел прочности при разрыве в зоне конденсации влаги соответствует смесям на основе активированных бентонитовых глин, содержащих в обменном комплексе около 55 % щелочных катионов (рис. 9). На основании установленного соотношения можно рассчитать оптимальное количество натрийсодержащего реагента для активации:

Kat + Na+ mAn-m = Ка t+nm An-m + nNa,

где Kat - многовалентный катион (Са2+, Mg2+, Fe3+, ...); n - валентность катиона; An - анион натрийсодержащего активирующего реагента; m -валентность аниона.

Количество реагента, % (от бентонита):

М = Э(0,55 -Na+) 0,001,

где Э - эквивалент реагента, г/(г-экв); S - сумма обменных катионов природного бентонита, мг-экв/100 г; 0,55 - оптимальная доля щелочных катионов; Na+ - количество щелочных катионов в природном бентоните, мг-экв/100 г; 0,001 - коэффициент перевода мг в г.

Рис. 9. Зависимость прочности смесей в зоне конденсации влаги от содержания щелочных катионов в бентоните:1 - 80 %; 2-55 % монтмориллонита

Таблица 6.

Растворимость труднорастворимых в воде соединений, моль/л

| Катион | Активирующий реагент | ||

| NaOH | Na2C03 | Na3PO4 | |

| Са2+ | 5,5 • 10-6 | 4,8 • 10-9 | 1,0 • 10-29 |

| Mg2+ | 5,0 • 10-12 | 1,0 • 10-5 | Р |

| Fe2+ < | 4,8 • 10-16 | 2,5 •10-11 | 1,3 • 10-22 |

| Fe3+ | 4,0 • 10-38 | Р | Р |

| А13+ | 1,9 • 10-38 | Р | Р |

Обозначение: Р- хорошо растворимые соединения.

В качестве активирующего реагента должно быть использовано растворимое в воде соединение, которое в процессе реакции катионного обмена образует труднорастворимые в воде соединения Са2+, Mg2+, Fe2+, Fе3+,АL3+ (табл. 6).

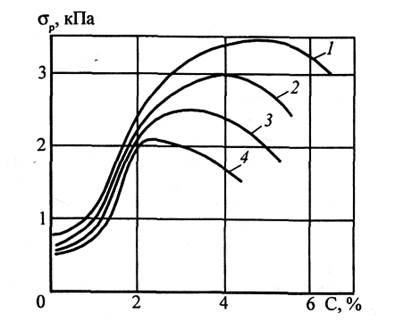

Рис. 10. Зависимость прочности смесей в зоне конденсации влаги от содержания соды и монтмориллонита:1,2,3 и 4 т- соответственно 65, 60, 55 и 50 % монтмориллонита

В Na-форме бентонит является высокодисперсным материалом, но прочность его единичных контактов недостаточно высока. В Са-форме бентониты менее дисперсны, однако они прочнее связывают воду. При наличии в мицелле Na+ + Ca2+ катионов создаются оптимальные дисперсность и прочность контактов между частицами и соответственно оптимальные прочностные свойства бентонитов. За оптимальную принимается максимальная прочность в зоне конденсации влаги, которая достигается при содержании в обменном комплексе 50...60 % щелочных катионов и 40...50 % щелочноземельных.

Наиболее сильный эффект активации бентонитов проявляется в повышении очень важного параметра формовочных смесей - прочности в зоне конденсации влаги (рис. 10).

Так, при содержании 50 % (мае.) монтмориллонита в бентоните показатель прочности в зоне конденсации влаги в результате активации повышается с 0,5 до 2,1 кПа, а при содержании монтмориллонита 65 % этот показатель повышается с 0,7 до 3,4 кПа. С увеличением содержания монтмориллонита, увеличивается также оптимальное содержание активатора с 2,5 до 4,5 %.

Эффективность процесса активации предопределяется способом введения активирующих добавок. Известно несколько способов улучшения прочностных свойств песчано-бентонитовых смесей. Сухой способ активации, осуществляемый перемешиванием сухих компонентов (бентонита и активирующего реагента), предусматривает, что интенсивные обменные реакции будут иметь место в дальнейшем в смешивающих бегунах в процессе приготовления формовочных смесей. Добавка реагента в смешивающие бегуны не дает достаточного эффекта ввиду неоднородного распределения реагента в объеме смесей. Активация в процессе перемешивания бентонитовой суспензии с реагентом дает умеренный эффект по той причине, что в данном процессе участвуют сравнительно малые силы механического воздействия глинистых частиц друг с другом.

Способы активации можно расположить в следующем порядке (по мере нарастания эффективности активации):

1) песчано-бентонитовая смесь + реагент;

2) порошкообразный бентонит + реагент;

3) влажный бентонит + реагент;

4) влажный бентонит + реагент в растворе;

5) бентонитовая суспензия + реагент;

6) пастообразный бентонит + реагент.

Для получения оптимального соотношения щелочных и щелочноземельных катионов природные бентонитовые глины обрабатывают активирующими реагентами (табл. 7).

Таблица 7.

Составы обменных катионов бентонита, активированного различными методами

| Метод активации | Состав обменных катионов, мг • экв/100 г | Na+ + К+ ,% от суммы обменных катионов | ||

| Са2+ | Mg2+ | Na++K+ | ||

| Без активации | 26,5 | 33 | 8 | 10 |

| Перемешивание в порошке (сухой метод)^ | 16 | 25 | 38,5 | 48 |

| Перемешивание в пастообразном состоянии | 11 | 20 | 53,5 | 62 |

| Перетирание в пастообразном состоянии | 14 | 9 | 62 | 72 |

При перемешивании бентонита с активирующим реагентом в пастообразном или порошкообразном состоянии катионы Na+ замещают в основном катионы Са2+. Для замещения катионов Mg2+ требуется перетирание бентонита и реагента.

При активации бентонитовых глин в пастообразном состоянии эффективность обменной реакции усиливается, что приводит к раскрытию большого числа обменных позиций и равномерному распределению активирующего реагента. Этот эффект достигается при влагосодержании бентонитовой массы 26...45% и пластической прочности 0,14... 0,65 МПа, что и применяется при производстве активированных бентонитовых глин.

Зарубежные фирмы по производству активированных бентонитовых порошков используют как метод "сухой" активации, т.е. интенсивное перемешивание бентонитового порошка (6... 14 % воды) с сухим активирующим реагентом, так и метод "мокрой" активации: перемешивание и перетирание компонентов при влагосодержании бентонитовой массы 26...45%.

Более широкое распространение получил метод "мокрой" активации, позволяющий (изготовлять активированные бентониты с более высокими прочностными характеристиками и со значительно меньшей склонностью к переувлажнению. Метод "мокрой" активации обеспечивает и более высокую прочность при растяжении в зоне конденсации влаги.

Активированные бентониты, полученные "мокрым" способом, производятся в США, Италии, Германии, Болгарии, Югославии и других странах.

Технология производства таких бентонитов в принципе однотипна. В Болгарии бентониты активируют при влагосодержании 28...40 % в специальном лопастном смесителе периодического действия с вертикально расположенными лопастями при перемешивании бентонита с реагентом в течение 1,5...2 мин. Далее масса истирается на вальцах, высушивается традиционным методом до влагосодержания 12... 14 %, размалывается в ролико-маятниковой мельнице, и через систему сепараторов активированный бентонит подается для упаковки.

В Югославии технологический процесс включает в себя операции измельчения бентонита с влажностью 30...36 % в челюстной дробилке до получения кусков размером 1... 5 мм и первичную стадию активации (3... 4 % реагента) в шнековом смесителе. После двухстадийной обработки в глинорастирателях-гомогенизаторах активированный бентонит высушивают, измельчают и через систему сепараторов направляют к затарочным машинам и бункерам готовой продукции.

Дашуковский комбинат применяет технологию мокрой активации бентонита, разработанную ВНИИЛИТМАШ. Активированные бентонитовые порошки получают путем переработки глин второго слоя Черкасского месторождения, имеющих монтмориллонитовый состав и содержащих 55...63 % основного породообразующего минерала.

Переработка глинистого сырья осуществляется по следующей технологической схеме с использованием стандартного оборудования.

При промышленной разработке месторождения проводится экскаваторная (один роторный и два ковшевых экскаватора) добыча глинистого сырья второго слоя полезной толщи. Использование глин первого и третьего слоев, характеризующихся соответственно полиминеральным и палыгорскитовым составом и граничащих со вторым слоем, не допускается. Карьерная влажность глинистого сырья 26...42 %.

Перед поступлением в переработку глинистое сырье складируется в отсеках приемного склада в целях усреднения вещественного состава и влагосодержания.

С приемного склада глинистое сырье грейферным краном подается в приемные бункера глинорезных машин типа ГРМ-2, где осуществляется предварительное измельчение глины до получения материала в виде пластин толщиной 10...30 мм, шириной 30... 100 мм и длиной 50... 100 мм. В глинорезной машине осуществляется также отделение от глинистого сырья инородных твердых включений в виде кусков плотносцементирован-ных карбонатных пород.

Применяемая в качестве активирующего реагента кальцинированная сода складируется в сухом закрытом помещении, куда исключается попадание атмосферной влаги.

Кальцинированная сода загружается в приемные бункера и по системе шнековых питателей и дозаторов подается в смесители (глиномешалки, глинорастиратели) в количестве (3,5 ± 0,5) % массы глины в пересчете на сухое вещество.

Процесс активации осуществляется в смесителях типа БСМ-30 и в глинорастирателях типа СМ-1241 Б путем перемешивания и перетирания влажной глины с реагентами.

Глина и виде комьев размером 20...50 мм подается в сушила типа СБ 3500x2700. Температура топочных газов на выходе из сушил должна быть не выше 150 °С. Температура глинистой массы не должна превышать 110 °С, а влагосодержание должно быть не более 15 %.

Глинистая масса влажностью до 15 % измельчается в роторной дробилке типа СМД-147 до кусков размером не более 12 мм.

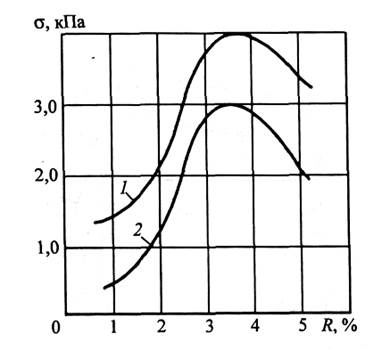

Рис. 11. Зависимость прочности а в зоне конденсации влаги

от содержания активирующего реагента R песчано-бентонитовых смесей активированного черкасского бентонита: 1 -10 % (маc.); 2 - 5 % (маc.)

Тонкое измельчение глины осуществляется в шаровых мельницах типа ШБМ, работающих в замкнутом цикле в режиме, обеспечивающем подсушку глинистой массы теплоносителем до влагосодержания 6... 10 %. Мельничный возврат после сепараторов доизмельчается в дезинтеграторе УДА-30.

Продукты тонкого измельчения на шаровых мельницах и дезинтеграторах смешиваются в системе пневмопроводов и винтовых шнеков и подаются в бункера через систему пневмотранспорта.

Промышленный способ активации обеспечивает литейное производство высококачественными активированными бентонитами, применяемыми в условиях автоматизированного и механизированного производства отливок.

Активированные бентонитовые глины по сравнению с природным бентонитом характеризуются улучшенными прочностными характеристиками (рис. 11). Прочность песчано-бентонитовых смесей при сжатии определяется температурой потери адсорбированной воды, а прочность при разрыве в зоне конденсации влаги и термическая устойчивость определяются температурой потери внутрикристаллической влаги.

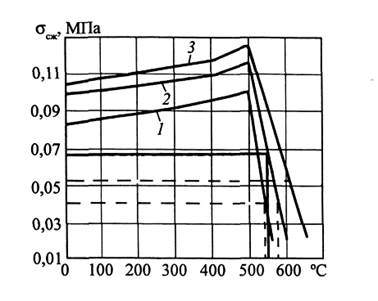

Рис. 12. Зависимость прочности при сжатии от температуры, нагрева бентонитов: 1 - черкасского природного; 2 - активированного; 3 - югославского активированного

Активированные бентониты, искусственно переведенные в Na+-форму, теряют при нагреве 50 % от первоначальной прочности при более высоких температурах (570...600 °С) по сравнению с природными щелочноземельными бентонитами. Эта характеристика активированных бентонитовых глин позволяет на 10... 15 % снижать их расход в единых формовочных смесях.

Природные щелочные бентониты, а также активированные теряют кристаллическую воду при более высокой температуре, чем щелочноземельные разновидности бентонитовых глин (рис. 12).

Для приготовления формовочных смесей бентонит используется обычно в порошкообразном виде, хотя с технологической, санитарно-гигиенической и экономической точек зрения этот вариант не является наиболее предпочтительным.

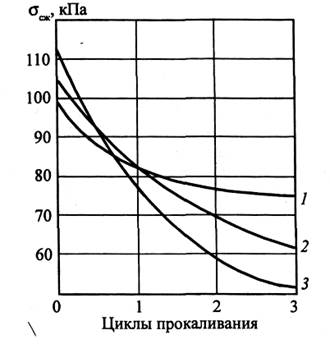

Рис. 13. Изменение прочности смесей в зависимости от числа циклов прокаливания и степени дисперсности бентонита: 1, 2 и 3 соответствуют порошкам с остатками на сите 016 82; 63 и 12% (мас.)

Приготовление порошкообразного бентонита связано с значительными затратами на сушку и помол. В процессе сушки возможен пережог части бентонита с ухудшением его технологических свойств. Помол бентонита приводит к снижению его долговечности в тем большей степени, чем выше дисперсность порошка (рис. 13).

Производство и применение порошкообразного бентонита связано со значительным пылением, что приводит к потерям бентонита и ухудшению санитарно-гигиенических условий на рабочих местах, поэтому наиболее целесообразно использовать бентонит в виде суспензии, полученной из комового бентонита.

Дата: 2019-05-29, просмотров: 725.