Расчетно-пояснительная записка к курсовому проекту.

Тема:

«Ремонт крана мостового грузоподъемностью 5т.

Ремонтируемый узел – механизм подъема».

Руководитель:

__________________

Студент:

__________________

Усть-Каменогорск, 2008г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 ОБЩАЯ ЧАСТЬ

1.1. Устройство ремонтируемой машины, принцип работы и рисунок машины

1.2. Назначение, техническая характеристика, устройство и работа ремонтируемого узла

1.3. Схема технологического процесса разборки узла

1.4. Очистка и мойка деталей с описанием применяемого оборудования. Рисунок оборудования

1.5. Контроль, сортировка и дефектация деталей ремонтируемого узла. Составление ведомости дефектации

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Выбор метода ремонта деталей узла. Технологический процесс ремонта

2.2. Выбор оборудования, приспособления и инструмента для выбранной детали агрегата, узла

2.3. Расчёт затрат времени методами технического нормирования на ремонтируемую деталь

2.4. Маршрутно-операционная карта ремонта одной детали узла

ЛИТЕРАТУРА

Приложение А

Приложение Б

ВВЕДЕНИЕ

Современное строительное производство предполагает широкое применение грузоподъёмных кранов. Это связано с тем, что монтажный процесс стал основным, а строительный монтажный кран – ведущей технологической машиной. Кроме того, грузоподъёмные краны используются на погрузочно-разгрузочных работах, при строительстве мостов, трубопроводов и др.

В металлургической промышленности широкое распространение получили мостовые электрические краны.

В зависимости от назначения и типа грузоподъемного орган различают мостовые электрические краны нормального типа (краны общего назначения), оборудованные одним или двумя крюками, и специального назначения.

К специальным кранам металлургических предприятий относят магнитные, грейферные, магнитно-грейферные, литейные (заливочные, разливочные и миксерные), мульдо-завалочные и клещевые (колодцевые) и др.

Мостовые электрические краны изготовляют грузоподъемностью 5-630 т.

Независимо от назначения и грузоподъемности все мостовые электрические краны состоят из следующих основных частей: 1) моста с механизмами передвижения крана; 2) тележки с механизмами передвижения и подъема груза; 3) кабины машиниста с аппаратурой для управления крана.

Курсовой проект состоит из расчетно-пояснительной записки, выполненной на формате А4 в количестве страниц; графической части, выполненной на двух форматах А1:

- общий вид механизма подъёма груза, мостового крана грузоподъемностью 5т.;

- схема технологического процесса разборки-сборки узла, рабочие чертёжи ремонтируемых деталей;

-приложение А – Ведомость дефектации деталей, сборочных единиц в количестве двух листов;

-приложение Б – Маршрутная карта в количестве трех листов.

ОБЩАЯ ЧАСТЬ

1.1 Устройство ремонтируемой машины, принцип работы и рисунок машины.

Кранами называют грузоподъемные машины, предназначенные для подъема груза и перемещения его в любом направлении в пределах пролета цеха или склада. В металлургической промышленности широкое распространение получили мостовые электрические краны.

В зависимости от назначения и типа грузоподъемного органа различают мостовые электрические краны нормального типа (краны общего назначения), оборудованные одним или двумя крюками, и специального назначения.

К специальным кранам металлургических предприятий относят магнитные, грейферные, магнитно-грейферные, мульда магнитные, литейные (заливочные, разливочные и миксерные), мульдо-завалочные и клещевые (колодцевые) и др.

Мостовые электрические краны изготовляют грузоподъемностью 5-630т.

Независимо от назначения и грузоподъемности все мостовые электрические краны состоят из следующих основных частей: 1) моста с механизмами передвижения крана; 2) тележки с механизмами передвижения и подъема груза; 3) кабины машиниста с аппаратурой для управления крана.

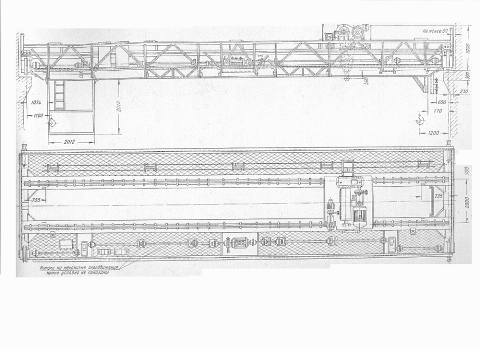

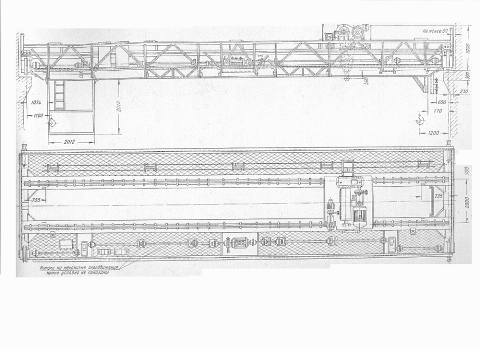

На рисунке 1 показан электрический мостовой кран общего назначения с двумя механизмами подъема, а на рисунке 2 – мосты кранов.

|

Мост кранов состоит из двух продольных, главных балок 1 (рисунок 1) коробчатого сечения, соединенных концевыми балками, балки сварены из листовой стали.

Рисунок 1

|

Рисунок 2

Ст3, для увеличения их жесткости установлены перегородки.

Во всю длину моста с двух сторон устроены галереи 7 с настилом. Одна из них предназначена для установки механизма передвижения крана 10 и для доступа к механизмам грузовой тележки, а другая – для размещения троллейных проводов. Галереи и концевые балки с внешней стороны ограждают перилами 11 высотой 1 м.

Мост опирается на оси ходовых колес 5, смонтированных в концевых балках 3, и перемещается по рельсам 13, уложенным на подкрановых балках 6. На продольных балках укреплены рельсы 4, по которым передвигается тележка 2 с двумя механизмами подъема: главного с крюком 8 и вспомогательного с крюком 9. Для смягчения ударов при случайных наездах крана на концевых балках укрепляют прижимные упоры-буфера 14. К мосту крана подвешена кабина машиниста 12.

По виду соединения отдельных элементов моста различают краны клепанные и сварные. Мосты современных кранов изготовляют исключительно сварными. Сварные мосты менее трудоемки в изготовлении, легче и дешевле клепанных.

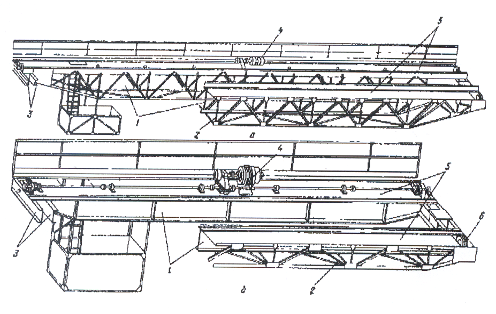

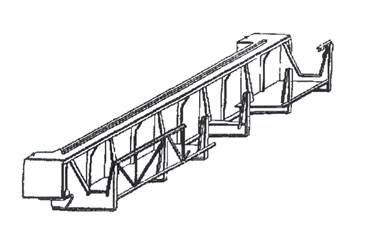

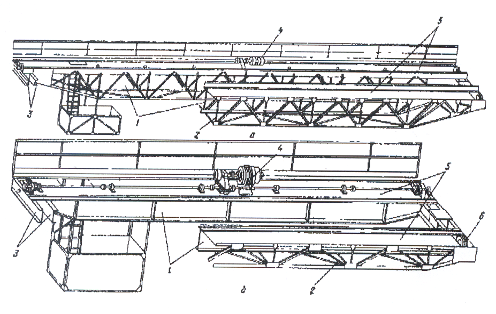

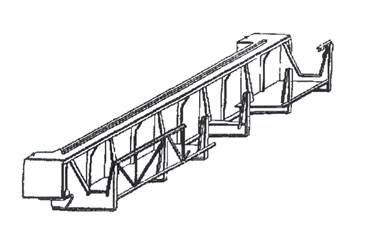

Мосты кранов изготовляли ранее из решетчатых ферм (рисунок 2, а) и реже из сплошных балок (рисунок 2, б). В обоих случаях мосты состоят из двух главных решетчатых ферм или двутавровых балок 1, двух вспомогательных ферм 2 и двух пар концевых балок 3, между которыми смонтированы ходовые колеса 8. На галереях 5 установлен механизм передвижения 4.

Различают мосты открытого и закрытого типа. Мосты закрытого типа, кроме главных балок, имеют вспомогательные фермы, которые располагаются с наружной стороны главных балок. Вспомогательные фермы соединяют с главными при помощи нижних и верхних горизонтальных ферм. Горизонтальные фермы придают необходимую жесткость мосту в горизонтальной плоскости, воспринимая усилия, возникающие при торможении крана.

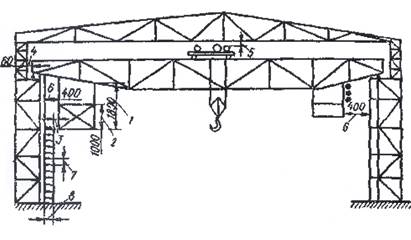

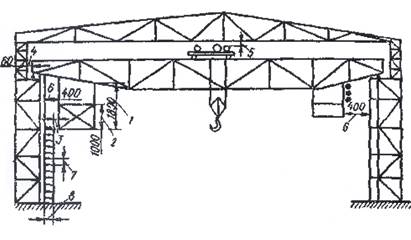

В мостах открытого типа, рисунок 3 нет верхних горизонтальных ферм, а в отдельных случаях вообще отсутствуют вспомогательные фермы.

Главные балки открытых мостов выполняются в виде одностенных сплошных балок, либо в виде конструкции коробчатого сечения.

Рисунок 3

Кабина. Управление всеми механизмами крана осуществляется из кабины машиниста, подвешенной к мосту крана.

В кабине установлены контроллеры механизмов главного и вспомогательного подъемов, передвижения тележки, моста, защитная панель, осветительная и другая аппаратура. По правилам ее укрепляют с противоположной стороны главных троллеев крана.

Основными техническими характеристиками крана являются его грузоподъемность, скорости движения, высота подъема и другие параметры. Грузоподъемностью крана называют массу груза, поднимаемого грузозахватным приспособлением крана. В подъемных механизмах с грейфером или магнитом масса последних включается в грузоподъемность. Грузоподъемность крана считается по главному подъему.

Мостовые краны обычно имеют два подъема – главный и вспомогательный, смонтированные на одной тележке. Это вызвано технологией работы крана, например, надо производить наклон ковша с металлом, ремонт ковшей и другие вспомогательные работы, которые нерационально выполнять главным подъемом.

Мостовые краны устанавливают в соответствии с правилами устройства и безопасной эксплуатации подъемных кранов. При этом должны соблюдаться определенные габариты. Высоту кабины принимают не менее 1800мм. Она должна иметь верхнее перекрытие и сплошное ограждение со всех сторон не менее 1м.

Кабина должна быть изготовлена таких размеров, чтобы был свободный доступ к оборудованию и имелась возможность поместится в ней, кроме крановщика, и другому лицу (стажер, слесарь, электромонтер).

Расстояние от выступающих частей торцов крана до колонны и стен здания должно быть не менее 60мм.

Расстояние от верхней точки грузоподъемной машины до потолка здания, нижнего пояса строительных ферм и до нижней точки другой машины, работающей ярусом выше, должно быть не менее 100мм.

Расстояние от выступающих частей кабины управления и люльки для осмотра главных троллей до стены, оборудования, трубопроводов, колонны здания и других предметов, относительно которых кабина или люлька перемещается, должно быть не менее 400мм. На рисунке 4 показаны все основные габариты крана.

Рисунок 4

На рисунке 4 показаны все основные габариты крана.

1-высота кабины; 2-высота обшивки кабины; 3-зазар между кабиной и посадочной площадкой; 4-расстоянеи между колоннами зданий и концевой балкой моста; 5-зазор между наивысшей точкой механизмов и перекрытием ферм зданий; 6-расстояние между стенкой здания и стенкой кабины; 7-расстояние между ступенями лестницы; 8-ширина посадочной лестницы.

Лестницы для входа на площадку и галерею, и лестницу на кране должны быть шириной не менее 600мм с расстоянием между ступенями не более 300мм.

Ширина лестницы для выхода из кабины на галерею мостового крана может быть уменьшена до 250мм.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

ЛИТЕРАТУРА

1 Потов А. А. «Обработка металла резанием». Справочник технолога. Москва, «Машиностроение», 1988г.

2 «Система технического обслуживания и ремонта оборудования (СТОИРО)», Москва, «Машиностроение»,1985г.

3 Блюмберг В.А. «Справочник токаря», Москва, «Машиностроение», 1982г.

4 Денежный П.М. «Токарное дело», Москва, «Высшая школа», 1976г.

5 Петлин Ю.К. «Сварочные и наплавочные работы при ремонте деталей строительных машин», Москва, «Стройиздат», 1981 г.

6 Анурьев А.И. «Справочнок конструктора машиностроителя», Москва, «Машиностроение», 1980 г.

7 С.Н. Завьялов «Экономика и планирование эксплуатации и ремонта строительных машин», Москва, Стройиздат, 1979г.

8 Степанова В.А. «Рекомендации по организации ТО и ремонта строительных машин», Москва, Стройиздат, 1978г.

9 Степанова В.А «Экономика строительства», Москва, ЮРАЙТ, 1997г.

| формат | |||

Зона

Поз.

Обозначение

Наименование

Кол.

Приме-

Чание

Документация

КП МК 5000 300 00 00 00 СБ

Сборочный чертеж

Сборочные единицы

1

КП МК 5000 300 00 01 00 СБ

Стойка

1

2

КП МК 5000 300 00 02 00 СБ

Тормоз

1

3

КП МК 5000 300 00 03 00 СБ

Электродвигатель

1

4

КП МК 5000 300 00 04 00 СБ

Корпус редуктора

1

Детали

5

КП МК 5000 300 00 00 01

Барабан

1

6

КП МК 5000 300 00 00 02

Вал промежуточный

1

7

КП МК 5000 300 00 00 03

Вал вторичный

1

8

КП МК 5000 300 00 00 04

Вал шестерня

1

9

КП МК 5000 300 00 00 05

Вал

1

10

КП МК 5000 300 00 00 06

Втулка

1

11

КП МК 5000 300 00 00 07

Втулка

1

12

КП МК 5000 300 00 00 08

Винт

1

13

КП МК 5000 300 00 00 09

Винт

1

14

КП МК 5000 300 00 00 10

Зубчатое колесо

1

15

КП МК 5000 300 00 00 11

Зубчатое колесо

1

16

КП МК 5000 300 00 00 12

Крышка барабана

1

17

КП МК 5000 300 00 00 13

Крышка

1

18

КП МК 5000 300 00 00 14

Крышка

1

19

КП МК 5000 300 00 00 15

Крышка

1

20

КП МК 5000 300 00 00 16

Крышка

1

21

КП МК 5000 300 00 00 17

Крышка

1

22

КП МК 5000 300 00 00 18

Крышка

1

23

КП МК 5000 300 00 00 19

Палец

16

24

КП МК 5000 300 00 00 20

Полумуфта

2

КП МК 5000 300 00 00 00

Изм

Лист

№докум

Подп.

Дата

Разраб

Букенов А.Е.

Ремонт мостового крана грузоподъемность 5 т.

Ремонтируемый узел – механизм подъема. Механизм подъема.

Лит

Лист

Листов

Проверил

Какенов Б.Т.

1

3

Т.контр.

ВТГК 05-СД-3

Н.контр.

Утв.

Зона

Поз.

Обозначение

Наименование

Кол.

Приме-

Чание

25

КП МК 5000 300 00 00 21

Полумуфта

2

26

КП МК 5000 300 00 00 22

Пробка

1

27

КП МК 5000 300 00 00 23

Прокладка

1

28

КП МК 5000 300 00 00 24

Резиновое кольцо

64

29

КП МК 5000 300 00 00 25

Шайба упорная

1

30

КП МК 5000 300 00 00 26

Шайба упорная

1

31

КП МК 5000 300 00 00 27

Шайба

16

Стандартные изделия

32

Болт М12×1,5

18

ГОСТ 7798-80

33

Болт М16×2

18

ГОСТ 7798-80

34

Гайка М10×1,5

16

ГОСТ 5915-80

35

Гайка М12×1,5

18

ГОСТ 5915-80

36

Гайка М16×2

18

ГОСТ 5915-80

37

Гайка М54×2

2

ГОСТ 5915-80

38

Крышка12´160´86

1

ГОСТ 18511-73

39

Подшипник №315

2

ГОСТ 8338-85

40

Подшипник №7218

1

ГОСТ 333-85

41

Подшипник №7219

1

ГОСТ 333-85

42

Подшипник №7220

2

ГОСТ 333-85

43

Шайба 01. 12.

18

ГОСТ 13311-80

44

Шайба 01. 16.

18

ГОСТ 13311-80

КП МК 5000 300 00 00 00

Лист

2

Изм

Лист

№докум

Подп.

Дата

Зона

Поз.

Обозначение

Наименование

Кол.

Приме-

Чание

45

Шайба 12.65Г

18

ГОСТ 6402-80

46

Шайба 16.65Г

18

ГОСТ 6402-80

47

Шпонка 15×15×50

1

ГОСТ 23360-83

48

Шпонка 15×15×60

1

ГОСТ 23360-83

49

Шпонка 20×20×60

1

ГОСТ 23360-83

50

Шпонка 20×20×65

1

ГОСТ 23360-83

51

Шпонка 20×20×70

2

ГОСТ 23360-83

52

Шпонка 20×25×95

1

ГОСТ 23360-83

Материалы

53

Трос

30м.

КП МК 5000 300 00 00 00

Лист

3

Изм

Лист

№докум

Подп.

Дата

Приложение А

(обязательное)

Вал шестерня

Прогиб вала

Визуально

Править прессом

КП МК 5000 300 00 03

Износ поверхности

Микрометр МРП75¸100´0,001

Наплавить с последующей механической обработкой

Сталь 45Х ГОСТ4543-88

под подшипник.

74,85

ГОСТ 4381-88

Износ поверхности

Микрометр МРП75¸100´0,001

Наплавить с последующей механической обработкой

под подшипник.

74,8

ГОСТ 4381-88

Срыв резьбы

Срыв более двух ниток

Визуально

Срезать с последующей наплавкой и мех обработкой

Износ шпоночного

Нутромер индикаторный

Заплавить с последующей механической обработкой

паза по ширине

21,3

50¸100´0,02 ГОСТ 10-50

Износ зубьев по

Зубомер рычажный МРЗ0…20´

Наплавить с последующей механической обработкой

ширине

12,89

´0,002 ГОСТ 10-85

Зубчатое колесо

Износ зубьев по

Зубомер рычажный МРЗ0…20´

Наплавить с последующей механической обработкой

КП МК 5000 300 00 10

ширине

13,87

´0,002 ГОСТ 10-85

Сталь 45ХН ГОСТ4543-88

Износ посадочного

Микрометр МРП75¸100´0,001

Наплавить с последующей механической обработкой

места на вал

Æ 85,4

ГОСТ 4381-88

Износ шпоночного

Нутромер индикаторный

паза по ширине

21,3

50¸100´0,02 ГОСТ 10-50

Наплавить с последующей механической обработкой

|

|

|

| |||||||||

| Вал вторичный | Износ поверхности |

|

| Микрометр МРП75¸100´0,001 | 1 | Наплавить с последующей механической обработкой | |||||

| КП МК 5000 300 00 04 | под под-к | Æ90(+0,021) | 99,8 | ГОСТ 4381-88 |

| ||||||

| Сталь 45Х ГОСТ4543-88 | Износ поверхности |

|

| Микрометр МРП75¸100´0,001 | Наплавить с последующей механической обработкой | ||||||

| под под-к | Æ95(+0,021) | 94,85 | ГОСТ 4381-88 |

| |||||||

| Износ шпоночного |

|

| Нутромер индикаторный | Наплавить с последующей механической обработкой | |||||||

| паза по ширине | 20( +0,016 ) | 21,3 | 50¸100´0,02 ГОСТ 10-50 | ||||||||

| Износ шпоночного |

|

| Нутромер индикаторный | Наплавить с последующей механической обработкой | |||||||

| Код заказа | Номер изделия | Номер партии | Кол. изделий | Ведомость дефектации деталей, сборочных единиц | |||||||

|

| 2 | ||||||||

| Обозначение, наименование детали, сборочной единицы | Код, наименование дефекта | Контролируемый параметр | Приспособление, измерительный инструмент /код, наименование/ | Обозначение документа | Кол-во деталей | Особые указания | |||

| Номинальное допустимое значение | Измеренное значение | Замена | Восстановление | ||||||

| паза по ширине | 15( +0,016 ) | 16,5 | 50¸100´0,02 ГОСТ 10-50 |

| |||||

| Вал промежуточный | Износ поверхности | Микрометр МРП75¸100´0,001 | 1 | Наплавить с последующей механической обработкой | |||||

| КП МК 5000 300 00 02 | под подшипник. | Æ100(+0,021) | 99,85 | ГОСТ 4381-88 |

| ||||

| Сталь 45Х ГОСТ4543-85 | Износ поверхности | Микрометр МРП75¸100´0,001 | Наплавить с последующей механической обработкой | ||||||

| под подшипник. | Æ100(+0,021) | 99,8 | ГОСТ 4381-88 |

| |||||

| Износ шпоночного | Нутромер индикаторный | Заплавить с последующей механической обработкой | |||||||

| паза | 20( +0,016 ) | 20,7 | 50¸100´0,02 ГОСТ 10-50 |

| |||||

| Износ зубьев по | Зубомер рычажный МРЗ0…20´ | Наплавить с последующей механической обработкой | |||||||

| ширине | 13( +0,25 ) | 13,89 | ´0,002 ГОСТ 10-85 |

| |||||

| Ведомость дефектации деталей, сборочных едениц | |||||||||

Приложение Б

(обязательное)

Маршрутные карты

|

|

|

| |||||||||||||||||||||||||||||||

| Дубл. |

|

|

|

|

|

| |||||||||||||||||||||||||||

| Взам. |

|

|

|

|

|

|

| ||||||||||||||||||||||||||

| Подл. |

|

|

|

|

|

|

| ||||||||||||||||||||||||||

| Механизм подъема КП МК 5000 300 00 00 00 |

| 3 | 1 | ||||||||||||||||||||||||||||||

| Разраб. | Букенов А.Е. |

|

|

| Вал-шестерня КП МК 5000 300 00 00 03 |

| ВТГК гр. 05-СД-3 | ||||||||||||||||||||||||||

| Проверил | Какенов Б.Т. |

|

| ||||||||||||||||||||||||||||||

| Т. Контр | . |

|

| ||||||||||||||||||||||||||||||

| Н. Контр. |

|

|

| Вал-шестерня |

|

|

| ||||||||||||||||||||||||||

| Утв. |

|

|

| ||||||||||||||||||||||||||||||

| Материал | Код единицы величины | Масса детали | Заготовка | Единица нормирования | Норма расхода | Коэф. исп. матер. | |||||||||||||||||||||||||||

| Наименование, марка | Код | Код и вид | Профиль и размеры | Кол. дет. | Масса | ||||||||||||||||||||||||||||

| Сталь 45Х ГОСТ 4543-88 |

| 38,7 |

| Длина 665мм;диаметр 120мм | 1 | 68 |

|

|

| ||||||||||||||||||||||||

продолжение

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||

| Номер | Наименование и содержание операции | Оборудование (код, наименование, инвентарный номер) | Приспособление и инструмент (код, наименование) | Коэфф. шт. вр. | Кол. раб. | Кол. одн. обраб. дет. | Код ториф. сетки. | Объем производственной партии | ТП.З. | |||||||||||||||||||||||||||||

| цеха | участка | операции | ||||||||||||||||||||||||||||||||||||

| Код профессии | Разр. раб. | Ед. нормир. | Код вида нормы | ТШТ. | ||||||||||||||||||||||||||||||||||

| 005 | Термическая (отпуск ) | Электрическая печь | ТермопараХА ГОСТ 6606- |

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

| СНЗ – 4,08,02,06/10 | 81 Клещи кузнечные |

|

|

|

|

|

| ||||||||||||||||||||||||||||||

| 010 | Слесарная (править вал-шестерню прессом) | Пресс 2135-1М ГАРО | Призма опорная ГОСТ 12195-86 |

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

|

| Индикатор ГОСТ 27592-66 |

|

|

|

|

|

| ||||||||||||||||||||||||||||||

| 015 | Токарно-винторезная (подготовка пов-тей к наплавке) | 16 К 20 | Патрон трехкулочковый |

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

|

| ГОСТ 2675-80 |

|

|

|

|

|

| ||||||||||||||||||||||||||||||

|

|

| Центра ГОСТ 18263-80 |

|

|

|

|

|

| ||||||||||||||||||||||||||||||

|

|

| Резец проходной |

|

|

|

|

|

| ||||||||||||||||||||||||||||||

|

|

| 2100-0571 20´12 |

|

|

|

|

|

| ||||||||||||||||||||||||||||||

| 020 | Слесарная (закрыть участки не участвующие в наплавке) | Верстак | Проволока, асбестткань. |

|

|

|

|

|

| |||||||||||||||||||||||||||||

| 025 | Наплавочная (наплавка пов-тей под под-ки, резьбу и т.д.) | А-580М | Патрон трехкулочковый |

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

| 16 К 20 | 7100-0,002 Æ100мм. |

|

|

|

|

|

| ||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

| |||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||

| МК |

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||

|

| Редуктор | ГОСТ 2675-80 | ||||||||||

|

| НП-65 ГОСТ 10543-82 | |||||||||||

| 030 | Термическая (улучшение) | Электрическая печь | Термопара ХА | |||||||||

|

| СНЗ – 4,08,02,06/10 | ГОСТ 6606-61 | ||||||||||

|

| Клещи кузнечные | |||||||||||

| 035 | Токарно-винторезная (подготовка поверхностей к | 16 К 20 | Поводковый патрон | |||||||||

|

| шлифовке, нарезание резьбы) | ГОСТ 2681-80 | ||||||||||

|

| Поводковый хомут | |||||||||||

|

| Резец проходной Т15К6 | |||||||||||

|

| 2100-0571 20´12 | |||||||||||

|

| Резец резьбовой 20´12 | |||||||||||

|

| ГОСТ 18876-73 | |||||||||||

| 040 | Фрезерная ( нарезка шпоночного паза) | 6Р 12П | Тиски 7200-0253, ГОСТ | |||||||||

|

| 21168-75; Фреза | |||||||||||

|

| шпоночная 2234-0011 | |||||||||||

|

| ГОСТ 9140-78 | |||||||||||

| 045 | Зубонарезная (нарезать зубья шестерни) | 5С 263 | Тиски 7200-0253 | |||||||||

|

| ГОСТ 21168-75 | |||||||||||

| МК | ||||||||||||

МАРШРУТНАЯ КАРТА

продолжение

| 050 | Шлифовальная ( шлифовать шейки под подшипники) | 3М 150 | Поводковый патрон | |||||||||

|

| ГОСТ 2681-80 | |||||||||||

|

| Поводковый хомут | |||||||||||

|

| Круг ПП 200´25´60 | |||||||||||

|

| 25АСМ-5-к | |||||||||||

|

| ГОСТ 2424-83 | |||||||||||

| 055 | Заключительный контроль ( проверить размеры под | МРП75¸100´0, 001 | ||||||||||

|

| подшипники, проверить размер под шпонку, зубья по | ГОСТ 4381-88 | ||||||||||

|

| ширине, проверить угол резьбы). | МРЗ0…20´0,002 | ||||||||||

|

| ГОСТ 10-85 | |||||||||||

|

| МЗ 0…25´´0,01 | |||||||||||

|

| ГОСТ 10-85 | |||||||||||

|

| Резьбовой шаблон 600 | |||||||||||

|

| ГОСТ 519-77 | |||||||||||

|

| ||||||||||||

|

| ||||||||||||

|

| ||||||||||||

|

| ||||||||||||

| МК |

МАРШРУТНАЯ КАРТА | |||||||||||

окончание

Расчетно-пояснительная записка к курсовому проекту.

Тема:

«Ремонт крана мостового грузоподъемностью 5т.

Ремонтируемый узел – механизм подъема».

Руководитель:

__________________

Студент:

__________________

Усть-Каменогорск, 2008г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 ОБЩАЯ ЧАСТЬ

1.1. Устройство ремонтируемой машины, принцип работы и рисунок машины

1.2. Назначение, техническая характеристика, устройство и работа ремонтируемого узла

1.3. Схема технологического процесса разборки узла

1.4. Очистка и мойка деталей с описанием применяемого оборудования. Рисунок оборудования

1.5. Контроль, сортировка и дефектация деталей ремонтируемого узла. Составление ведомости дефектации

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Выбор метода ремонта деталей узла. Технологический процесс ремонта

2.2. Выбор оборудования, приспособления и инструмента для выбранной детали агрегата, узла

2.3. Расчёт затрат времени методами технического нормирования на ремонтируемую деталь

2.4. Маршрутно-операционная карта ремонта одной детали узла

ЛИТЕРАТУРА

Приложение А

Приложение Б

ВВЕДЕНИЕ

Современное строительное производство предполагает широкое применение грузоподъёмных кранов. Это связано с тем, что монтажный процесс стал основным, а строительный монтажный кран – ведущей технологической машиной. Кроме того, грузоподъёмные краны используются на погрузочно-разгрузочных работах, при строительстве мостов, трубопроводов и др.

В металлургической промышленности широкое распространение получили мостовые электрические краны.

В зависимости от назначения и типа грузоподъемного орган различают мостовые электрические краны нормального типа (краны общего назначения), оборудованные одним или двумя крюками, и специального назначения.

К специальным кранам металлургических предприятий относят магнитные, грейферные, магнитно-грейферные, литейные (заливочные, разливочные и миксерные), мульдо-завалочные и клещевые (колодцевые) и др.

Мостовые электрические краны изготовляют грузоподъемностью 5-630 т.

Независимо от назначения и грузоподъемности все мостовые электрические краны состоят из следующих основных частей: 1) моста с механизмами передвижения крана; 2) тележки с механизмами передвижения и подъема груза; 3) кабины машиниста с аппаратурой для управления крана.

Курсовой проект состоит из расчетно-пояснительной записки, выполненной на формате А4 в количестве страниц; графической части, выполненной на двух форматах А1:

- общий вид механизма подъёма груза, мостового крана грузоподъемностью 5т.;

- схема технологического процесса разборки-сборки узла, рабочие чертёжи ремонтируемых деталей;

-приложение А – Ведомость дефектации деталей, сборочных единиц в количестве двух листов;

-приложение Б – Маршрутная карта в количестве трех листов.

ОБЩАЯ ЧАСТЬ

1.1 Устройство ремонтируемой машины, принцип работы и рисунок машины.

Кранами называют грузоподъемные машины, предназначенные для подъема груза и перемещения его в любом направлении в пределах пролета цеха или склада. В металлургической промышленности широкое распространение получили мостовые электрические краны.

В зависимости от назначения и типа грузоподъемного органа различают мостовые электрические краны нормального типа (краны общего назначения), оборудованные одним или двумя крюками, и специального назначения.

К специальным кранам металлургических предприятий относят магнитные, грейферные, магнитно-грейферные, мульда магнитные, литейные (заливочные, разливочные и миксерные), мульдо-завалочные и клещевые (колодцевые) и др.

Мостовые электрические краны изготовляют грузоподъемностью 5-630т.

Независимо от назначения и грузоподъемности все мостовые электрические краны состоят из следующих основных частей: 1) моста с механизмами передвижения крана; 2) тележки с механизмами передвижения и подъема груза; 3) кабины машиниста с аппаратурой для управления крана.

На рисунке 1 показан электрический мостовой кран общего назначения с двумя механизмами подъема, а на рисунке 2 – мосты кранов.

|

Мост кранов состоит из двух продольных, главных балок 1 (рисунок 1) коробчатого сечения, соединенных концевыми балками, балки сварены из листовой стали.

Рисунок 1

|

Рисунок 2

Ст3, для увеличения их жесткости установлены перегородки.

Во всю длину моста с двух сторон устроены галереи 7 с настилом. Одна из них предназначена для установки механизма передвижения крана 10 и для доступа к механизмам грузовой тележки, а другая – для размещения троллейных проводов. Галереи и концевые балки с внешней стороны ограждают перилами 11 высотой 1 м.

Мост опирается на оси ходовых колес 5, смонтированных в концевых балках 3, и перемещается по рельсам 13, уложенным на подкрановых балках 6. На продольных балках укреплены рельсы 4, по которым передвигается тележка 2 с двумя механизмами подъема: главного с крюком 8 и вспомогательного с крюком 9. Для смягчения ударов при случайных наездах крана на концевых балках укрепляют прижимные упоры-буфера 14. К мосту крана подвешена кабина машиниста 12.

По виду соединения отдельных элементов моста различают краны клепанные и сварные. Мосты современных кранов изготовляют исключительно сварными. Сварные мосты менее трудоемки в изготовлении, легче и дешевле клепанных.

Мосты кранов изготовляли ранее из решетчатых ферм (рисунок 2, а) и реже из сплошных балок (рисунок 2, б). В обоих случаях мосты состоят из двух главных решетчатых ферм или двутавровых балок 1, двух вспомогательных ферм 2 и двух пар концевых балок 3, между которыми смонтированы ходовые колеса 8. На галереях 5 установлен механизм передвижения 4.

Различают мосты открытого и закрытого типа. Мосты закрытого типа, кроме главных балок, имеют вспомогательные фермы, которые располагаются с наружной стороны главных балок. Вспомогательные фермы соединяют с главными при помощи нижних и верхних горизонтальных ферм. Горизонтальные фермы придают необходимую жесткость мосту в горизонтальной плоскости, воспринимая усилия, возникающие при торможении крана.

В мостах открытого типа, рисунок 3 нет верхних горизонтальных ферм, а в отдельных случаях вообще отсутствуют вспомогательные фермы.

Главные балки открытых мостов выполняются в виде одностенных сплошных балок, либо в виде конструкции коробчатого сечения.

Рисунок 3

Кабина. Управление всеми механизмами крана осуществляется из кабины машиниста, подвешенной к мосту крана.

В кабине установлены контроллеры механизмов главного и вспомогательного подъемов, передвижения тележки, моста, защитная панель, осветительная и другая аппаратура. По правилам ее укрепляют с противоположной стороны главных троллеев крана.

Основными техническими характеристиками крана являются его грузоподъемность, скорости движения, высота подъема и другие параметры. Грузоподъемностью крана называют массу груза, поднимаемого грузозахватным приспособлением крана. В подъемных механизмах с грейфером или магнитом масса последних включается в грузоподъемность. Грузоподъемность крана считается по главному подъему.

Мостовые краны обычно имеют два подъема – главный и вспомогательный, смонтированные на одной тележке. Это вызвано технологией работы крана, например, надо производить наклон ковша с металлом, ремонт ковшей и другие вспомогательные работы, которые нерационально выполнять главным подъемом.

Мостовые краны устанавливают в соответствии с правилами устройства и безопасной эксплуатации подъемных кранов. При этом должны соблюдаться определенные габариты. Высоту кабины принимают не менее 1800мм. Она должна иметь верхнее перекрытие и сплошное ограждение со всех сторон не менее 1м.

Кабина должна быть изготовлена таких размеров, чтобы был свободный доступ к оборудованию и имелась возможность поместится в ней, кроме крановщика, и другому лицу (стажер, слесарь, электромонтер).

Расстояние от выступающих частей торцов крана до колонны и стен здания должно быть не менее 60мм.

Расстояние от верхней точки грузоподъемной машины до потолка здания, нижнего пояса строительных ферм и до нижней точки другой машины, работающей ярусом выше, должно быть не менее 100мм.

Расстояние от выступающих частей кабины управления и люльки для осмотра главных троллей до стены, оборудования, трубопроводов, колонны здания и других предметов, относительно которых кабина или люлька перемещается, должно быть не менее 400мм. На рисунке 4 показаны все основные габариты крана.

Рисунок 4

На рисунке 4 показаны все основные габариты крана.

1-высота кабины; 2-высота обшивки кабины; 3-зазар между кабиной и посадочной площадкой; 4-расстоянеи между колоннами зданий и концевой балкой моста; 5-зазор между наивысшей точкой механизмов и перекрытием ферм зданий; 6-расстояние между стенкой здания и стенкой кабины; 7-расстояние между ступенями лестницы; 8-ширина посадочной лестницы.

Лестницы для входа на площадку и галерею, и лестницу на кране должны быть шириной не менее 600мм с расстоянием между ступенями не более 300мм.

Ширина лестницы для выхода из кабины на галерею мостового крана может быть уменьшена до 250мм.

Дата: 2019-05-29, просмотров: 317.