Любой подшипники качения состоит из наружной и внутренней обоймы, тел качения и сепараторов. Подшипники качения это группы деталей стандартизованные в мировом масштабе. Подшипники качения в зависимости от формы тел качения могут быть шариковыми и роликовыми. Основные достоинства подшипников тел качения: малый расход смазочных материалов, высокая несущая способность на единицу ширины, малые моменты трения, малое тепловыделение.

В соответствии с критериями работоспособности подшипники рассчитываются на усталостное выкрашевание.

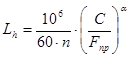

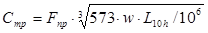

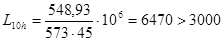

, где L – число миллионов оборотов до появления признаков усталости; С- динамическая грузоподъемность – это такая нагрузка, которую выдерживает подшипник при

, где L – число миллионов оборотов до появления признаков усталости; С- динамическая грузоподъемность – это такая нагрузка, которую выдерживает подшипник при  млн. оборотов; Fпр –приведенная нагрузка учитывает Fr и Fx.

млн. оборотов; Fпр –приведенная нагрузка учитывает Fr и Fx.

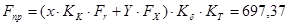

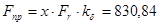

Fпр=(хккFp+yFx)кбкт , где x,y- коэф. приведения соответственно радиальной и осевой нагрузки; кк =1,-коэф. кольца, учитывает вращение наружной обоймы; кб- коэф. безопасности, учитывает динамичность нагрузки; кт- температурный коэф., при Т<100 С равен 1.

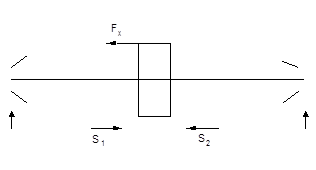

При  подшипник рассчитывается только на радиальную нагрузку.

подшипник рассчитывается только на радиальную нагрузку.

е=Fx/Co, Сo-статическая грузоподъемность.

При проектировании задача выбора подшипника сводится к расчету его долговечности.

, в часах.

, в часах.

Расчет подшипников

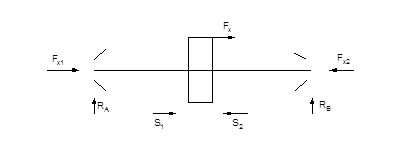

Для вала-шестерни.

Исходные данные: х=1,  , n=1415 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

, n=1415 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

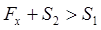

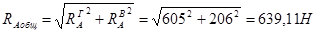

Максимальные длительно действующие силы:

H,

H,

Н, расчет ведется только для одной опоры

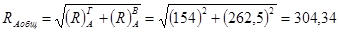

Н, расчет ведется только для одной опоры  Н.

Н.

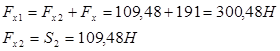

Предварительно принимаем шариковые радиальные подшипники особо легкой серии 103.

Для этих подшипников из табл. находим, что Сr=5700 Н, СОr=4100 Н.

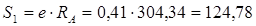

принимаем X =0,45, Y=1,33, е=0,41.

Принимаем  =1 температура работы подшипника меньше 100°С.

=1 температура работы подшипника меньше 100°С.

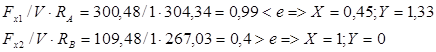

Кк =1,  ,

,  .

.  Н.

Н.

Для более нагруженной опоры.

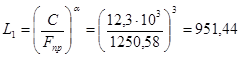

млн. об.

млн. об.

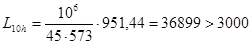

часов.

часов.

Т.к. базовая долговечность больше требуемой, то подшипник пригоден. Выбираются шариковые радиально - упорный однорядные подшипники ГОСТ 8338-75 особо легкой серии.

| d,мм | D,мм | В,мм | С,кН | Со,кН |

| 17 | 35 | 10 | 5,71 | 3,58 |

Для отдельного вала.

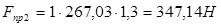

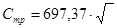

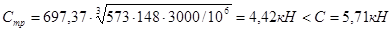

Исходные данные: х=0,45,  , n=429,75 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

, n=429,75 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

Максимальные длительно действующие силы:

Н,

Н,  Н.

Н.

Предварительно принимаем шариковые радиальные подшипники легкой серии 204.

Для этих подшипников из табл. находим, что Сr=5700 Н, СОr=4100 Н.

принимаем X =1, Y=0.

Принимаем  =1 температура работы подшипника меньше 100°С.

=1 температура работы подшипника меньше 100°С.

Кк =1.  Н.

Н.

млн. об.

млн. об.  часов.

часов.

Т.к. базовая долговечность больше требуемой, то подшипник пригоден. Выбираются шариковые радиально - упорные однорядные подшипники ГОСТ 8338-75 легкой серии.

| D,мм | D,мм | В,мм | r,мм | С,кН | Со,кН |

| 20 | 47 | 14 | 1,5 | 10 | 6,3 |

Подбор крышек подшипников

Для данных подшипников выбираются крышки закрытого и открытого типа.

Крышки подшипников изготовляют из чугуна марки СЧ-21. Различают крышки подшипников привертные и закладные.

Форма крышки зависит от конструкции опоры вала. Чаще всего торец вала не выступает за пределы подшипника. Поэтому наружная поверхность крышки плоская.

Опорные поверхности под головки крепежных болтов необходимо чаще всего обрабатывать. Обрабатывают или непосредственно те места, на которые опираются головки винтов, или весь поясок на торце в зоне расположения головок винтов. С точки зрения точности и быстроты предпочтительнее токарная обработка, чем обработка опорных поверхностей на сверлильном станке.

При установки в крышке подшипника манжетного уплотнения предусматривают 2-3 отверстия диаметром 3…4 мм для выталкивания изношенной манжеты. В некоторых конструкциях отверстие в крышке под манжетное уплотнение делают сквозным.

Чаще фланцы крышек выполняют круглой формы ; обычно форма крышки должна соответствовать платика корпусной детали, к которой крышка привертывается. При этом размер а определяется возможностью установки винта крепление крышки к корпусу. С целью снижения расхода металла при изготовлении, как самой крышки, так и корпусной детали, фланцы привертных крышек иногда изготовляют некруглой формы, сокращая размер а фланца на участках между отверстиями под венты крепления. Еще большее снижение расхода металла можно получить, если крышку выполнить квадратной. Чтобы не происходило значительного снижения жесткости и прочности фланца, при сокращении размера а не рекомендуется переходить за окружность центров DO крепежных отверстий.

Наружный диаметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом крышка образует очень малый зазор, препятствующий вытеканию масла из корпуса.

Толщину стенки принимают в зависимости от диаметра отверстия под подшипник.

Обычно крышки изготовляют из чугуна. Однако с целью повышения прочности резьбы закладную крышку с резьбовым отверстием под нажимной винт изготовляют из стали.

Литература

1.Дунаев П. Ф., Лелеков О. П., Конструирование узлов и деталей машин: Учебное пособие для машиностроит. Спец. Вузов.- М.: Высшая школа 1985.-416., ил.

2.Сулейманов А. С. Оформление графической части проекта привода в курсе “Детали машин”.-УГНТУ:2001.-29с.

3.Зарипов С. Г., Расчет валов.-УГНТУ:2000.-18с.

Дата: 2019-05-29, просмотров: 384.