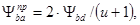

4.1 Выбрать коэффициенты ширины зубчатого венца относительно диаметра  и относительно модуля

и относительно модуля  .

.

Таблица 2

| Параметр | Расположение шестерни относительно опор | Твёрдость раб. поверх. зубьев | |

H1 и H2  HB350 HB350

| H1 и H2>HB350

| ||

|

| Симметричное | 0,8 - 1,4 | 0,4 - 0,9 |

| Несимметричное | 0,6 - 1,2 | 0,3 - 0,6 | |

| Консольное | 0,3 - 0,4 | 0,20 - 0,25 | |

| Для редукторов с достаточно жёсткими валами | Не более 25 - 30 | Не более 15 - 20 |

=1,

=1,  =30.

=30.

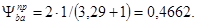

4.2 Определить предварительное значение коэффициента ширины венца относительно межосевого расстояния:

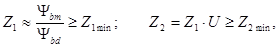

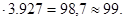

4.3 Выбрать числа зубьев колёс:

Z1=30; Z2=30

Для первой ступени редуктора Z1=20…30, для второй – 17…24. Минимально допустимое число зубьев шестерни при Х=0 Zmin=17. После округления Z до целых чисел следует проверить фактическое передаточное число U=Z2/Z1.

U=99/30=3,3.

4.4 Определить коэффициент концентрации нагрузки  по таблице:

по таблице:

Таблица 3

| Расположение шестерни относительно опор | Твёрдость поверхности зубьев колеса НВ |

| |||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,2 | 1,4 | ||

| Симметричное | <350 >350 | 1.01 1.01 | 1.02 1.02 | 1.03 1.04 | 1.04 1.07 | 1.07 1.16 | 1.11 1.26 |

| Несимметричное | <350 >350 | 1.03 1.06 | 1.05 1.12 | 1.07 1.20 | 1.12 1.29 | 1.19 1.48 | 1.28 - |

| Консольное, опоры- Шарикоподшипниковые | <350 >350 | 1.08 1.22 | 1.17 1.44 | 1.28 - | - - | - - | - - |

| Консольное, опоры- роликоподшипниковые | <350 >350 | 1.06 1.11 | 1.12 1.25 | 1.19 1.45 | 1.27 - | - - | - - |

=1.55.

=1.55.

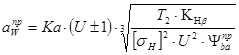

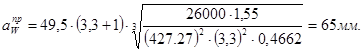

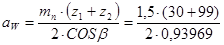

4.5 Определить предварительно межосевое расстояние:

, где Ка – вспомогательный коэффициент; Ка=49,5 для прямозубой и Ка=43,0 для косозубой передачи.

, где Ка – вспомогательный коэффициент; Ка=49,5 для прямозубой и Ка=43,0 для косозубой передачи.

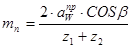

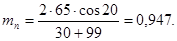

4.6 Определить модуль колёс:

, где

, где  - угол наклона зубьев по делительному цилиндру.

- угол наклона зубьев по делительному цилиндру.

Модуль mn округляется до ближайшего стандартного:

Таблица 4

| Ряды | Модуль, мм |

| 1-й | 1; 1.25; 1.5; 2; 2.5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; |

| 2-й | 1.125; 1.375; 1.75; 2.25; 2.75; 3.5; 4.5; 5.5; 7; 9; 11; 14; 18; |

mn =1.

Окружной модуль mt можно определить по формуле

=1,064.

=1,064.

4.7 Уточнить фактическое межосевое расстояние:

=68,64 мм.

=68,64 мм.

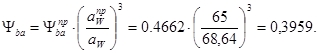

4.8 Уточнить коэффициент ширины зубчатого венца:

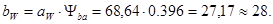

4.9 Определить рабочую ширину венца зубчатой передачи и округлить до целого числа:

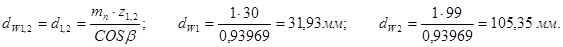

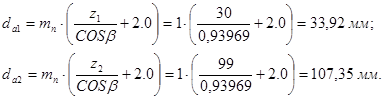

4.10 Определить делительные (начальные) диаметры колёс (с точностью до сотых долей):

Полученные параметры колёс в процессе проектирования и разработки чертежей могут быть изменены; после определения окончательно принятых размеров производится проверочный расчёт передачи.

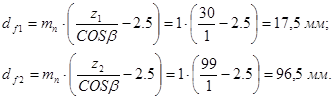

4.11 Определить геометрические размеры зубчатых колёс:

· диаметр вершин зубьев:

· диаметр впадин зубчатых колёс:

4.12 Предварительный (ориентировочный) расчет вала

Предварительный (ориентировочный) расчет вала производится при выполнении эскизной компоновки и ведется по условному расчету на кручение. Эту форму расчета выбирают потому, что еще не определены размеры вала по длине и не могут быть вычислены изгибающие моменты.

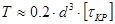

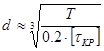

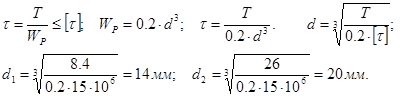

Из условия прочности на кручение

откуда  (4.1)

(4.1)

где Т - крутящий момент, Н*мм;

[  ] – условие, допускаемое напряжение при кручении, МПа.

] – условие, допускаемое напряжение при кручении, МПа.

Так как в расчете не учитывается изгиб, то значения [  ] выбираются заниженными: [

] выбираются заниженными: [  ] = 15…30 МПа.

] = 15…30 МПа.

По вычисленному диаметру подбирают подшипники и определяют расстояние между опорами, определяют все силы, действующие на вал, затем составляют расчетную схему вала.

Расчёт диаметра валов

ОБЩИЕ СВЕДЕНИЯ

Валы-детали предназначены для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. Валы вращаются в подшипниках. Так как передача крутящих моментов связана с возникновением сил, например, сил на зубьях колес, сил напряжения ремней и т.д., валы подвержены действию не только крутящих моментов, но также поперечных сил и изгибающих моментов.

Оси предназначены для поддержания вращающихся деталей и в отличие от валов не передают полезного крутящего момента. Опорные части валов называют цапфами или шейками.

Форма вала по длине определяется распределением нагрузки и, условиями технологии изготовления и сборки. Эпюры изгибающих моментов по длине валов, как правило, непостоянны.

Крутящий момент обычно передается по всей длине вала. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения, приближающиеся к форме тел равного сопротивления. Практически валы выполняют ступенчатыми. Эта форма удобна в изготовлении и сборке; уступы валов могут воспринимать большие осевые силы. Желательно, чтобы каждая насаживаемая на вал неразъёмная деталь свободно (без натяга) проходила по валу до своей посадочной поверхности во избежание повреждения поверхностей.

Материалы валов и осей

Для валов и осей без термообработки применяют углеродистые стали; ст.5, ст.6; дня валов с термообработкой - стали 45, 40Х.Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20. 20Х, 12ХН3А. Цапфы этих валов цементируют для повышения износостойкости.

Таблица 5

Дата: 2019-05-29, просмотров: 347.