ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по прикладной механике

| Группа | Подпись | Ф.И.О. | Дата | |

| Студент | ||||

| Консультант | В.К. Загорский | |||

| Общая оценка проекта |

| |||

УФА 2002

Содержание

Задание………………………………………………………………………..стр. 3

1. Кинематический и силовой расчет привода ….…………………..………..стр. 4

2. Материалы и термическая обработка колес …………………………….…стр. 5

3. Выбор допускаемых напряжений при расчете цилиндрических

зубчатых передач …………………….…………………………………...стр. 6

4. Методика расчёта закрытой цилиндрической передачи…………………..стр. 7

5. Расчет диаметра валов………………..………………………………….....стр. 10

6. Материалы валов и осей…………………………………………………….стр.11

7. Расчетные схемы валов……………………………………………………..стр.11

8. Расчёты на прочность……………………………………………………….стр.12

9. Подшипники качения……………………………………………………….стр.20

10. Подбор крышек подшипников…………………………………………......стр.23

11. Спецификация…………….….……………………………………………..стр.25

Список литературы…………………………………………………………стр.28

| НТУ1. 300100. | ||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | ||||||

| Разраб. | Пояснительная записка | Литера | Лист | Листов | ||||||

| Проверил | Загорский | |||||||||

|

|

УГНТУ | |||||||||

| Н.конт. | ||||||||||

| Утв. | ||||||||||

Задание

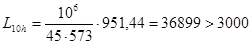

Задание

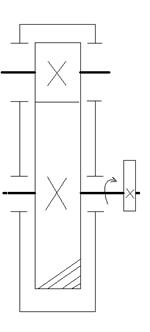

ИСХОДНЫЕ ДАННЫЕ:

МП.С=26 Нм.

Для данной схемы рассчитать:

1. габаритные размеры редуктора;

2. кинематический и силовой расчет редуктора;

3. подобрать допускаемых напряжений;

4. рассчитать диаметры валов;

5. подобрать материалы валов;

6. подобрать подшипники качения;

7. подобрать крышки подшипников.

8. начертить сборочный и рабочие чертежи.

Вертикальное расположение.

Кинематический и силовой расчет привода

Выбор электродвигателя. Привод - устройство для приведения в действие двигателем различных машин. При передаче мощности от двигателя к потребителю имеют место потери в элементах привода: в ременной и цепной передачах, в зубчатых сцеплениях, в подшипниках на валах. Все эти потери должны быть учтены при выборе электродвигателя , чтобы была обеспечена необходимая для потребителя мощность.

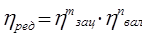

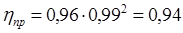

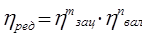

К. п. д. Привода

,

,

где  -к. п. д. редуктора;

-к. п. д. редуктора;  -к. п. д. открытой передачи;

-к. п. д. открытой передачи;

,

,

где  - к. п. д. зубчатого зацепления; m - число зацеплений в редукторе;

- к. п. д. зубчатого зацепления; m - число зацеплений в редукторе;

- к. п. д. одного вала; n - количество валов в редукторе.

- к. п. д. одного вала; n - количество валов в редукторе.

В данном случае  =0,99 ,

=0,99 ,  =0,96 имеется две пары подшипников и два зацепления, тогда

=0,96 имеется две пары подшипников и два зацепления, тогда

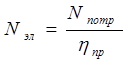

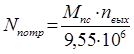

Расчетная мощность двигателя

.

.  ,

,

где  Нм –крутящий момент на выходном валу привода;

Нм –крутящий момент на выходном валу привода;

об/мин -частота вращения выходного вала привода.

об/мин -частота вращения выходного вала привода.

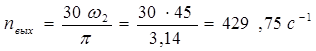

,

,

где  -скорость вращения вала.

-скорость вращения вала.

Тогда  кВт и

кВт и

кВт.

кВт.

;

;  Нм.

Нм.

Передаточное отношение привода

.

.

Необходимо подобрать  так, чтобы передаточное отношение привода

так, чтобы передаточное отношение привода

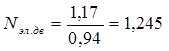

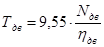

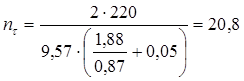

лежало в пределах 2,5…4. Выбирается асинхронный двигатель 4А80В4  кВт. Синхронная частота вращения

кВт. Синхронная частота вращения  об/мин. Асинхронная частота вращения

об/мин. Асинхронная частота вращения  об/мин.

об/мин.

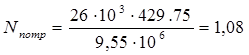

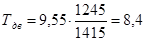

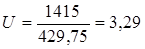

Тогда  .

.

| Номер вала | n об/мин | U | N кВт |

| Т Нм |

| 1 | 1415 | - | 1,245 | 0,94 | 8,4 |

| 2 | 429,75 | 3,29 | 1,17 | 0,94 | 26 |

Таблица 1

Расчёт диаметра валов

ОБЩИЕ СВЕДЕНИЯ

Валы-детали предназначены для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. Валы вращаются в подшипниках. Так как передача крутящих моментов связана с возникновением сил, например, сил на зубьях колес, сил напряжения ремней и т.д., валы подвержены действию не только крутящих моментов, но также поперечных сил и изгибающих моментов.

Оси предназначены для поддержания вращающихся деталей и в отличие от валов не передают полезного крутящего момента. Опорные части валов называют цапфами или шейками.

Форма вала по длине определяется распределением нагрузки и, условиями технологии изготовления и сборки. Эпюры изгибающих моментов по длине валов, как правило, непостоянны.

Крутящий момент обычно передается по всей длине вала. Поэтому по условию прочности допустимо и целесообразно конструировать валы переменного сечения, приближающиеся к форме тел равного сопротивления. Практически валы выполняют ступенчатыми. Эта форма удобна в изготовлении и сборке; уступы валов могут воспринимать большие осевые силы. Желательно, чтобы каждая насаживаемая на вал неразъёмная деталь свободно (без натяга) проходила по валу до своей посадочной поверхности во избежание повреждения поверхностей.

Материалы валов и осей

Для валов и осей без термообработки применяют углеродистые стали; ст.5, ст.6; дня валов с термообработкой - стали 45, 40Х.Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20. 20Х, 12ХН3А. Цапфы этих валов цементируют для повышения износостойкости.

Таблица 5

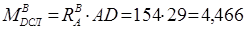

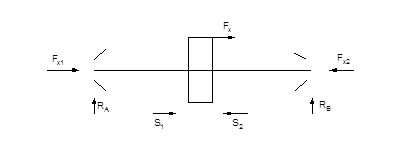

Расчётные схемы валов

Валы рассчитывают, как балки на шарнирных опорах. Для валов, вращающихся в подшипниках качения, установленных по одному на опоре, эта схема обеспечивает получение достаточно точных результатов. Силы на валы передаются через насаженные на них детали: зубчатые колеса, звездочки, шкивы, муфты и т.д. При простых расчетах принимают, что насаженные на вал детали передают сосредоточенные силы и моменты на средние своей ширины, и эти сечения вала принимают за расчетные. В действительности силы взаимодействия между ступицами и валами распределены по всей длине ступиц. Для большинства валов современных быстроходных машин решающее значение имеет сопротивление усталости. Усталостные разрушения составляют до 40...50% случаев выхода из строя валов.

Для тихоходных валов из нормализованных, улучшенных и закаленных с высоким отпуском сталей, ограничивающим критерием может быть статическая несущая способность при пиковых нагрузках. Для валов из хрупких и малопластичных материалов при ударных нагрузках и низких температурах ограничивающим критерием является сопротивление хрупкому разрушению.

Расчёты на прочность

Валы испытывают действие напряжений изгиба и кручения, оси - только напряжения изгиба. Постоянные по величине и направлению силы вызывают в неподвижных осях постоянные напряжения, а во вращающихся осях и валах - напряжения, изменяющиеся по симметричному знакопеременному циклу.

8.1 Основной (приближенный) расчет вала

Основной (приближенный) расчет вала заключается в вычислении изгибающих и крутящих моментов в характерных сечениях вала, строят эпюры этих моментов.

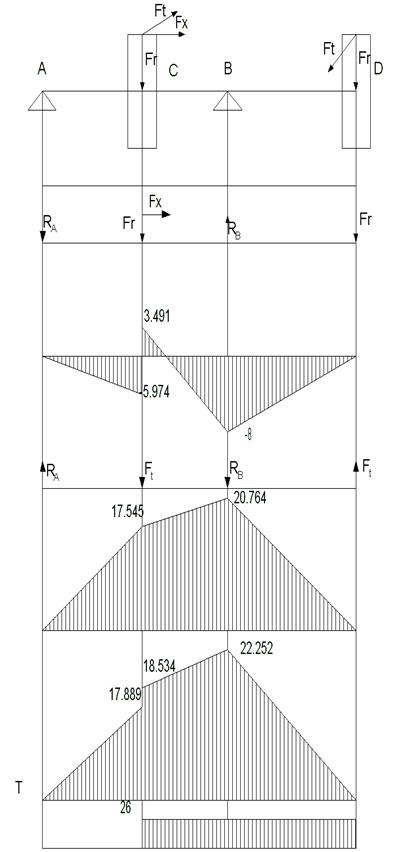

Для входного вала.

Дано:

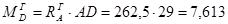

Т=8,4 кНмм, d=32 мм, Ft=2T/d=2*8,4/26=0,525 кH. Fr=Fttg20/cos  =525*0.36397/.936939=203 H.

=525*0.36397/.936939=203 H.

Материалы вала: ст. 45 улучш.

МПа,

МПа,  МПа,

МПа,  МПа.

МПа.

Решение.

При действии нагрузок на вал в разных плоскостях их раскладывают на две взаимно перпендикулярные плоскости, за одну из которых принимается плоскость действия одной из сил.

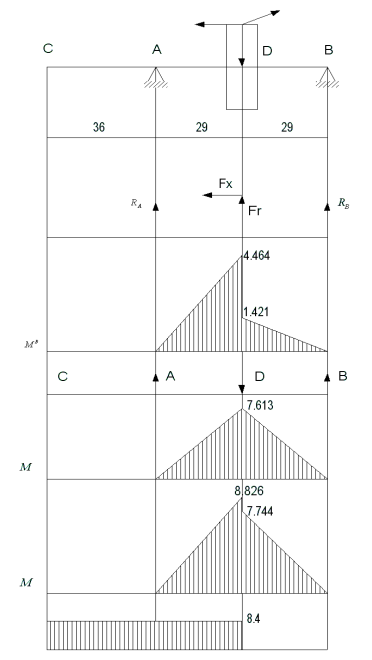

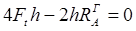

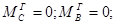

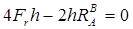

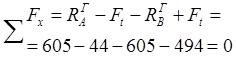

Вертикальная плоскость.

;

;

реакции определены, верно

Определяются изгибающие моменты в вертикальной плоскости

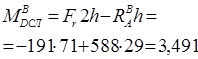

кНмм,

кНмм,  кНмм

кНмм  кНмм

кНмм

кНмм

кНмм

кНмм.

кНмм.

Строится эпюра  .

.

Горизонтальная плоскость.

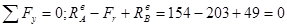

;

;

Н.

Н.

Определяются изгибающие моменты в горизонтальной плоскости

кНмм,

кНмм,  кНмм.

кНмм.

Строится эпюра  .

.

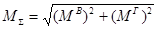

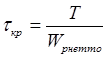

Для определения суммарного изгибающего момента складывают геометрически изгибающие моменты МВ и МГ во взаимно перпендикулярных плоскостях по формуле

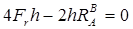

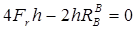

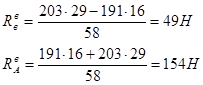

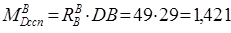

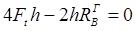

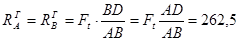

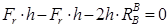

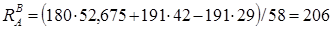

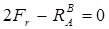

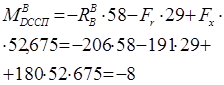

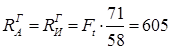

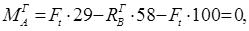

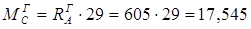

Вертикальная плоскость.

,

,

кНмм,

кНмм,

Н,

Н,

, следовательно, реакции определены правильно.

, следовательно, реакции определены правильно.

Определяются изгибающие моменты в вертикальной плоскости

кНмм.

кНмм.  кНмм,

кНмм,

кНмм.

кНмм.

Строится эпюра  .

.

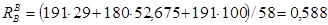

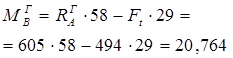

Горизонтальная плоскость

,

,

Н.

Н.

кНмм.

кНмм.

кНмм.

кНмм.

Строится эпюра  .

.

Для определения суммарного изгибающего момента складывают геометрически изгибающие моменты МВ и МГ во взаимно перпендикулярных плоскостях по формуле

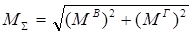

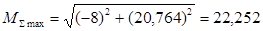

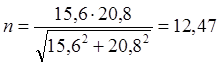

Максимальный суммарный изгибающий момент

кНмм.

кНмм.

Строится эпюра  .

.

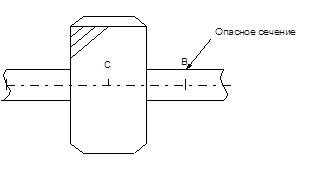

Выбирается опасное сечение там, где действует максимальный изгибающий момент.

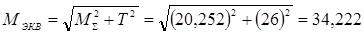

Окончательно диаметр вала в опасном сечении определяется по эквивалентному моменту, который равен геометрической сумме суммарного изгибающего и крутящего момента по третьей теории прочности.

кНмм.

кНмм.

Строим эпюру эквивалентного момента.

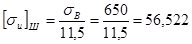

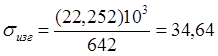

МПа.

МПа.

[б и ]ш, Мпа- допускаемое напряжение изгиба по симметричному циклу нагружения, бв - временное сопротивление материала(табл. 1).

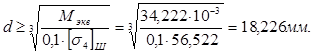

Полученный диаметр вала нужно округлить в большую сторону до ближайшего значения из ряда нормальных линейных размеров.

Окончательно принимаем d=20 мм.

Для входного вала.

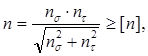

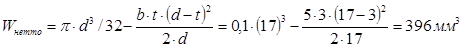

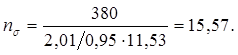

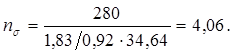

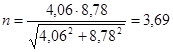

Проверку на усталостную прочность производят по величине коэффициента запаса прочности:

где  - коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно.

- коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно.

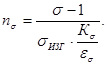

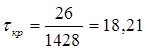

При симметричном цикле нагруження

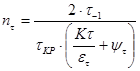

Коэффициент запаса прочности по касательным напряжениям, если привод работает без остановок длительное время, определяют

по формуле

где  - предел текучести материала вала, МПа (в та6л2.1).

- предел текучести материала вала, МПа (в та6л2.1).

Если привод работает с частыми остановками (то нулевой цикл), то

пределы выносливости стандартных образцов соответственно при изгибе и кручении. МПа.

пределы выносливости стандартных образцов соответственно при изгибе и кручении. МПа.

напряжения изгиба и кручения в опасных сечениях вала, МПа ;

напряжения изгиба и кручения в опасных сечениях вала, МПа ;

эффективные коэффициенты концентрации напряжений при изгибе и кручении;

эффективные коэффициенты концентрации напряжений при изгибе и кручении;

коэффициенты влияния абсолютных размеров поперечного сечения вала,

коэффициенты влияния абсолютных размеров поперечного сечения вала,  - коэффициент чувствительности материала к асимметрии цикла

- коэффициент чувствительности материала к асимметрии цикла

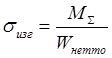

Напряжения в опасных сечениях определяют по формулам:

;

;  ; где

; где  - результирующий изгибающий момент, Н.мм;

- результирующий изгибающий момент, Н.мм;

Т -крутящий момент, Н.мм;

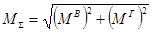

Wнетто, W рнетто - осевой и полярный моменты сопротивления сечений вала без учета шпоночной канавки.

где d - диаметр вала в опасном сечении, мм;

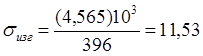

МПа;

МПа;

МПа;

МПа;

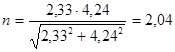

Тогда коэф. Запаса прочности равен

Диаметр вала оставляем =17 мм., не уменьшаем.

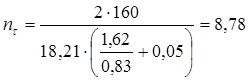

Для выходного вал

По диаметру вала выбирается призматическая шпонка вхh=6х6.

где d - диаметр вала в опасном сечении, мм;

Ь и t - размеры шпоночной канавки, мм.

МПа;

МПа;

МПа;

МПа;

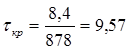

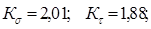

Из табл. находятся

Из табл. находятся

Тогда коэф. Запаса прочности равен

Так как запас прочности больше трех, можно диаметр вала уменьшить до 15 мм., но диаметр вала уменьшать не будем, оставим под подшипник и тогда диаметр вала оставляем d = 20 мм.

По диаметру вала выбирается призматическая шпонка вхh=6х6.

Тогда коэф. Запаса прочности равен

Следовательно оставляем диаметр вала в опасном сечении d=20 мм.

Таблица 6

Эффективные коэффициенты концентрации напряжений для валов в месте шпоночной канавки при изгибе и кручении

| Бв, МПа | Кб | К, |

| 500 | 1.6 | 1.4 |

| 600 | 1.76 | 1.54 |

| 700 | 1.9 | 1.7 |

| 800 | 2.01 | 1.88 |

| 900 | 2.15 | 2.05 |

| 1000 | 2.26 | 2.22 |

Таблица 7

Значение коэффициентов влияния абсолютных размеров

| Углеродистая сталь

| Легированная сталь | ||

| Диаметр вала, мм |  , ,

|

|

|

| 15 | 0.95 | 0.87 | 0.87 |

| 20 | 0.92 | 0.83 | 0.83 |

| 30 | 0.88 | 0.77 | 0.77 |

| 40 | 0.85 | 0.73 | 0.73 |

| 50 | 0.81 | 0.70 | 0.70 |

| 70 | 0.76 | 0.67 | 0.67 |

| 100 | 0.70 | 0.62 | 0.62 |

Подшипники качения

Предварительно выбираются шариковые радиально – упорные однорядные подшипники ТИП 36103 , особо легкая серия.

Любой подшипники качения состоит из наружной и внутренней обоймы, тел качения и сепараторов. Подшипники качения это группы деталей стандартизованные в мировом масштабе. Подшипники качения в зависимости от формы тел качения могут быть шариковыми и роликовыми. Основные достоинства подшипников тел качения: малый расход смазочных материалов, высокая несущая способность на единицу ширины, малые моменты трения, малое тепловыделение.

В соответствии с критериями работоспособности подшипники рассчитываются на усталостное выкрашевание.

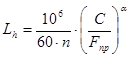

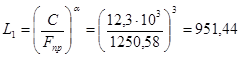

, где L – число миллионов оборотов до появления признаков усталости; С- динамическая грузоподъемность – это такая нагрузка, которую выдерживает подшипник при

, где L – число миллионов оборотов до появления признаков усталости; С- динамическая грузоподъемность – это такая нагрузка, которую выдерживает подшипник при  млн. оборотов; Fпр –приведенная нагрузка учитывает Fr и Fx.

млн. оборотов; Fпр –приведенная нагрузка учитывает Fr и Fx.

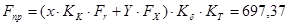

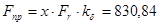

Fпр=(хккFp+yFx)кбкт , где x,y- коэф. приведения соответственно радиальной и осевой нагрузки; кк =1,-коэф. кольца, учитывает вращение наружной обоймы; кб- коэф. безопасности, учитывает динамичность нагрузки; кт- температурный коэф., при Т<100 С равен 1.

При  подшипник рассчитывается только на радиальную нагрузку.

подшипник рассчитывается только на радиальную нагрузку.

е=Fx/Co, Сo-статическая грузоподъемность.

При проектировании задача выбора подшипника сводится к расчету его долговечности.

, в часах.

, в часах.

Расчет подшипников

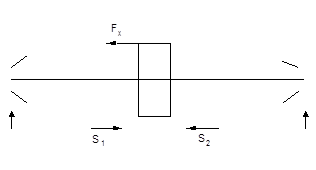

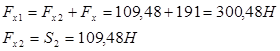

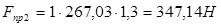

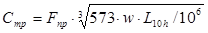

Для вала-шестерни.

Исходные данные: х=1,  , n=1415 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

, n=1415 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

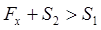

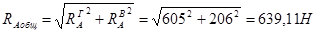

Максимальные длительно действующие силы:

H,

H,

Н, расчет ведется только для одной опоры

Н, расчет ведется только для одной опоры  Н.

Н.

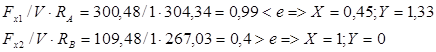

Предварительно принимаем шариковые радиальные подшипники особо легкой серии 103.

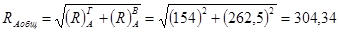

Для этих подшипников из табл. находим, что Сr=5700 Н, СОr=4100 Н.

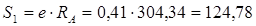

принимаем X =0,45, Y=1,33, е=0,41.

Принимаем  =1 температура работы подшипника меньше 100°С.

=1 температура работы подшипника меньше 100°С.

Кк =1,  ,

,  .

.  Н.

Н.

Для более нагруженной опоры.

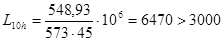

млн. об.

млн. об.

часов.

часов.

Т.к. базовая долговечность больше требуемой, то подшипник пригоден. Выбираются шариковые радиально - упорный однорядные подшипники ГОСТ 8338-75 особо легкой серии.

| d,мм | D,мм | В,мм | С,кН | Со,кН |

| 17 | 35 | 10 | 5,71 | 3,58 |

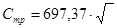

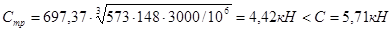

Для отдельного вала.

Исходные данные: х=0,45,  , n=429,75 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

, n=429,75 об/мин, требуемая долговечность подшипников L 10 h =3000 ч.

Максимальные длительно действующие силы:

Н,

Н,  Н.

Н.

Предварительно принимаем шариковые радиальные подшипники легкой серии 204.

Для этих подшипников из табл. находим, что Сr=5700 Н, СОr=4100 Н.

принимаем X =1, Y=0.

Принимаем  =1 температура работы подшипника меньше 100°С.

=1 температура работы подшипника меньше 100°С.

Кк =1.  Н.

Н.

млн. об.

млн. об.  часов.

часов.

Т.к. базовая долговечность больше требуемой, то подшипник пригоден. Выбираются шариковые радиально - упорные однорядные подшипники ГОСТ 8338-75 легкой серии.

| D,мм | D,мм | В,мм | r,мм | С,кН | Со,кН |

| 20 | 47 | 14 | 1,5 | 10 | 6,3 |

Подбор крышек подшипников

Для данных подшипников выбираются крышки закрытого и открытого типа.

Крышки подшипников изготовляют из чугуна марки СЧ-21. Различают крышки подшипников привертные и закладные.

Форма крышки зависит от конструкции опоры вала. Чаще всего торец вала не выступает за пределы подшипника. Поэтому наружная поверхность крышки плоская.

Опорные поверхности под головки крепежных болтов необходимо чаще всего обрабатывать. Обрабатывают или непосредственно те места, на которые опираются головки винтов, или весь поясок на торце в зоне расположения головок винтов. С точки зрения точности и быстроты предпочтительнее токарная обработка, чем обработка опорных поверхностей на сверлильном станке.

При установки в крышке подшипника манжетного уплотнения предусматривают 2-3 отверстия диаметром 3…4 мм для выталкивания изношенной манжеты. В некоторых конструкциях отверстие в крышке под манжетное уплотнение делают сквозным.

Чаще фланцы крышек выполняют круглой формы ; обычно форма крышки должна соответствовать платика корпусной детали, к которой крышка привертывается. При этом размер а определяется возможностью установки винта крепление крышки к корпусу. С целью снижения расхода металла при изготовлении, как самой крышки, так и корпусной детали, фланцы привертных крышек иногда изготовляют некруглой формы, сокращая размер а фланца на участках между отверстиями под венты крепления. Еще большее снижение расхода металла можно получить, если крышку выполнить квадратной. Чтобы не происходило значительного снижения жесткости и прочности фланца, при сокращении размера а не рекомендуется переходить за окружность центров DO крепежных отверстий.

Наружный диаметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом крышка образует очень малый зазор, препятствующий вытеканию масла из корпуса.

Толщину стенки принимают в зависимости от диаметра отверстия под подшипник.

Обычно крышки изготовляют из чугуна. Однако с целью повышения прочности резьбы закладную крышку с резьбовым отверстием под нажимной винт изготовляют из стали.

Литература

1.Дунаев П. Ф., Лелеков О. П., Конструирование узлов и деталей машин: Учебное пособие для машиностроит. Спец. Вузов.- М.: Высшая школа 1985.-416., ил.

2.Сулейманов А. С. Оформление графической части проекта привода в курсе “Детали машин”.-УГНТУ:2001.-29с.

3.Зарипов С. Г., Расчет валов.-УГНТУ:2000.-18с.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по прикладной механике

| Группа | Подпись | Ф.И.О. | Дата | |

| Студент | ||||

| Консультант | В.К. Загорский | |||

| Общая оценка проекта |

| |||

УФА 2002

Содержание

Задание………………………………………………………………………..стр. 3

1. Кинематический и силовой расчет привода ….…………………..………..стр. 4

2. Материалы и термическая обработка колес …………………………….…стр. 5

3. Выбор допускаемых напряжений при расчете цилиндрических

зубчатых передач …………………….…………………………………...стр. 6

4. Методика расчёта закрытой цилиндрической передачи…………………..стр. 7

5. Расчет диаметра валов………………..………………………………….....стр. 10

6. Материалы валов и осей…………………………………………………….стр.11

7. Расчетные схемы валов……………………………………………………..стр.11

8. Расчёты на прочность……………………………………………………….стр.12

9. Подшипники качения……………………………………………………….стр.20

10. Подбор крышек подшипников…………………………………………......стр.23

11. Спецификация…………….….……………………………………………..стр.25

Список литературы…………………………………………………………стр.28

| НТУ1. 300100. | ||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | ||||||

| Разраб. | Пояснительная записка | Литера | Лист | Листов | ||||||

| Проверил | Загорский | |||||||||

|

|

УГНТУ | |||||||||

| Н.конт. | ||||||||||

| Утв. | ||||||||||

Задание

Задание

ИСХОДНЫЕ ДАННЫЕ:

МП.С=26 Нм.

Для данной схемы рассчитать:

1. габаритные размеры редуктора;

2. кинематический и силовой расчет редуктора;

3. подобрать допускаемых напряжений;

4. рассчитать диаметры валов;

5. подобрать материалы валов;

6. подобрать подшипники качения;

7. подобрать крышки подшипников.

8. начертить сборочный и рабочие чертежи.

Вертикальное расположение.

Кинематический и силовой расчет привода

Выбор электродвигателя. Привод - устройство для приведения в действие двигателем различных машин. При передаче мощности от двигателя к потребителю имеют место потери в элементах привода: в ременной и цепной передачах, в зубчатых сцеплениях, в подшипниках на валах. Все эти потери должны быть учтены при выборе электродвигателя , чтобы была обеспечена необходимая для потребителя мощность.

К. п. д. Привода

,

,

где  -к. п. д. редуктора;

-к. п. д. редуктора;  -к. п. д. открытой передачи;

-к. п. д. открытой передачи;

,

,

где  - к. п. д. зубчатого зацепления; m - число зацеплений в редукторе;

- к. п. д. зубчатого зацепления; m - число зацеплений в редукторе;

- к. п. д. одного вала; n - количество валов в редукторе.

- к. п. д. одного вала; n - количество валов в редукторе.

В данном случае  =0,99 ,

=0,99 ,  =0,96 имеется две пары подшипников и два зацепления, тогда

=0,96 имеется две пары подшипников и два зацепления, тогда

Дата: 2019-05-29, просмотров: 422.