Сучасне виробництво будівельних матеріалів, виробів і конструкцій характеризується широким використовуванням багатокомпонентних будівельних сумішей. При їх приготуванні значна увага відводиться технологічному процесу дозування.

Дозуванням називається процес відмірювання певної кількості (об'єму, маси) матеріалу або рідини із заданою точністю (погрішністю).

Дозування походить від слова дозувати - відміряти дозу. Пристрої для дозування сипких матеріалів і рідких продуктів називаються дозаторами. Дозування сипких матеріалів і рідких продуктів в даний час є обов'язковим технологічним процесом при виробництві матеріалів і виробів високої якості.

Дозування можна класифікувати по наступних основних ознаках: призначенню; принципу дії (відмірюванню дози); характеру роботи; інтенсивності відмірювання (зважування); контролю точності дозування; способу управління і ін.

За призначенням дозування підрозділяється на дозування сипких кускових і порошкоподібних (дисперсних) матеріалів, рідин і рідких продуктів (шламів, суспензій і т.д.).

За принципом дії (відмірюванню дози) дозування ділиться на об'ємне і вагове (масове) і рідше на змішане (при приготуванні керамзитобетону).

По характеру роботи дозування підрозділяється на циклічне (дискретне) і безперервне. При циклічному дозуванні відмірювання дози відбувається в мірній або ваговій місткостях (бункерах). Після відмірювання дози місткості звільняються від матеріалу або рідини і процес дозування повторюється. При безперервному дозуванні сипкий матеріал або рідина подаються (транспортуються) безперервно із заданою об'ємною або масовою продуктивністю.

Технологічні схеми дискретної (циклічного) дії звичайно базуються на загальнопоширеній схемі дозування: витратний бункер - затвор (живильник) - циклічний дозатор з мірною місткістю (бункером). По цій схемі для кожного робочого циклу вимагається провести наступні робочі операції: відкрити і закрити затвор (шибер) витратного бункера; провести спочатку грубе, а потім точне дозування (зважування) дози; відкрити і закрити затвор дозатора. Кожна з перерахованих операцій вимагає установки відповідних автоматичних пристроїв.

По інтенсивності відмірювання (зважування) дозування ділиться на одностадійне і двохстадійне. Двохстадійне дозування передбачає попередній набір маси матеріалу (грубе дозування) і остаточне досипання (точне дозування) до заданої загальної дози матеріалу.

Це робиться для підвищення точності дозування за рахунок зменшення коливання вагової системи.

По контролю точності дозування (зважування) дозування підрозділяється на циклічне (дискретне) і безперервне.

За способом управління дозування може бути з місцевою установкою заданих порцій; з місцевою установкою і дистанційною передачею свідчень і з дистанційною установкою заданих порцій матеріалу і передачею свідчень.

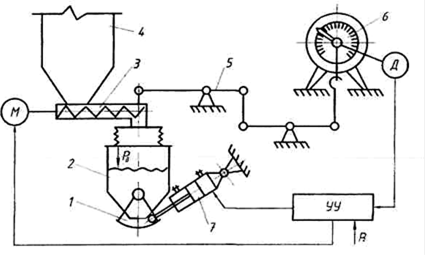

Схема дозування дискретної (циклічного) дії (мал.9.1) включає пристрій управління (УУ), що функціонує в автоматичному режимі.

З пульта оператор вводить в систему значення заданої маси дози матеріалу РZ. Після чого УУ формує сигнал для включення електродвигуна М гвинтового живильника 3, і матеріал починає поступати з бункера 4 в бункер дозатора 2. У міру надходження матеріалу в бункер 2 дозатори вісь стрілки покажчика циферблата 6 повертається за годинниковою стрілкою за допомогою системи важеля 5.

Кут повороту стрілки за допомогою датчика Д перетвориться в сигнал, що поступає в УУ, яке відповідно до алгоритму функціонування визначає момент (час) і формує сигнали виключення гвинтового живильника 3 і відкриття розвантажувального секторного затвора 1 пневмоциліндром 7.

Мал.9.1. Схема дискретного (циклічного) дозування: 1 - секторний затвор; 2 - бункер дозатора; 3 - гвинтовий живильник; 4 - приймально-витратний бункер; 5 - система важеля дозатора; 6 - покажчик циферблата; 7 - пневмоциліндр; Д - датчик; УУ - пристрій управління; М - електродвигун гвинтового живильника; РZ - задане значення маси матеріалу; РД - дійсне значення маси матеріалу.

Алгоритми управління процесом набору дози можуть бути різні. Їх ефективність істотно залежить від методу визначення моменту формування сигналу управління гвинтовим живильником [3].

В алгоритмі управління передбачається, що значення маси матеріалу в бункері дозатора РД ( tі ) в кожний момент часу в точності відповідає значенню сигналу на виході датчика Д. На початку процесу УУ формує сигнал включення живильника. У міру надходження матеріалу в дозатор змінюється поточне значення маси РД ( t ) і в УУ перевіряється умова РД (tі) = PZ до тих пір, поки ця умова не буде виконана. Коли маса матеріалу в бункері 2 дозатори, визначена по поточному значенню сигналу датчика, стане рівної заданому значенню маси дози Р Z , УУ формує сигнал виключення живильника, після чого процес набору дози матеріалу закінчується.

Для визначення моменту виключення гвинтового живильника 3 використовують безконтактні путні датчики БК, БК-А і ін.

Найпростіший алгоритм набору дози має низьку точність дозування, оскільки не враховує наявності потоку матеріалу, що знаходиться в процесі падіння у момент вимірювання поточної маси; динамічної дії цього потоку на грузоприйомний пристрій, обумовленого безперервними ударами частинок падаючого матеріалу об матеріал в бункері дозатора; наявність перехідних процесів і ін.

Маса дози матеріалу Pz в кінці процесу відмірювання відрізняється від значення РД ( t1 ), визначеного у момент t1 формування сигналу виключення живильника. В реальних системах РД ( t1 ) > Pz. Різниця РД ( t1 ) - Pz=ΔP називається помилкою системи. Зменшити помилку можна вживанням в алгоритмі випереджаючих даних по обліку падаючого потоку матеріалу. На відміну від найпростішого алгоритму в складному алгоритмі на підставі значення сигналу РД ( t ) обчислюється прогнозоване значення маси матеріалу РД ( t1), яка опиниться в бункері дозатора після закінчення процесу дозування.

(9.1)

(9.1)

де АП - постійний параметр в межах інтервалу часу набору заданої дози.

Якщо АП прийняти рівним середньому значенню помилки системи, то постійна складова помилки набору дози виявиться рівна 0, що більш ніж в два рази підвищує точність дозування. Тому замість путніх датчиків в системах застосовують високоточний перетворювач кут-код на базі сельсина [3,17, 30, 63].

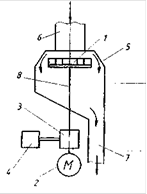

На мал.9.2 приведена схема безперервного дозування сипких матеріалів.

Принцип дозування полягає в наступному. Положення вантажу 1 на консольній підвісці 2 вибирається таким, щоб mг p gl2 = mMgl1. Якщо густина матеріалу зростає, то тм збільшується проти заданої величини і консоль 2 повертається щодо крапки Про на деякий кут. При цьому система важеля 3 опускає шибер 5 і відповідно зменшує товщину шару матеріалу h, тобто знижує тм до заданого значення. Якщо густина матеріалу зменшується, то все відбувається в зворотному порядку: шибер підіймається і збільшує тм до заданого значення. Точність дозування по такій схемі невелика [2, 3, 17].

Принцип дозування полягає в наступному. Положення вантажу 1 на консольній підвісці 2 вибирається таким, щоб mг p gl2 = mMgl1. Якщо густина матеріалу зростає, то тм збільшується проти заданої величини і консоль 2 повертається щодо крапки Про на деякий кут. При цьому система важеля 3 опускає шибер 5 і відповідно зменшує товщину шару матеріалу h, тобто знижує тм до заданого значення. Якщо густина матеріалу зменшується, то все відбувається в зворотному порядку: шибер підіймається і збільшує тм до заданого значення. Точність дозування по такій схемі невелика [2, 3, 17].

Мал.9.2. Схема безперервного дозування сипких матеріалів: 1 - врівноважуючий грузнув; 2 - підвіска живильника: 3 - система важеля приводу шибера (заслінки); 4 - бункер; 5 - шибер (заслінка); 6 - живильник стрічковий.

Безперервне дозування при Q ≈ const здійснюється декількома способами: підтримуючи постійну швидкість υ, вимірюючи тм і впливаючи на завантажувальний пристрій, змінювати його продуктивність; вимірюючи тм і впливаючи на привід дозуючого пристрою, змінювати швидкість V; вимірюючи і змінюючи обидва параметри тм і v. Отже, перший спосіб здійснює регулювання дози (продуктивності) по масі матеріалу; другий - по швидкості транспортування матеріалу, і третій - по двох параметрах одночасно.

Погрішність дозування по двох параметрах одночасно, хоча і менше ніж при першому і другому способах, все ж таки залишається високою. Застосовуючи інші схеми дозування, наприклад, схему двохстадійного дозування, можна значно понизити погрішність дозування.

На мал.9.3 приведена схема безперервного вагового дозування рідких продуктів (шламу, суспензії) і порошкоподібних матеріалів (цементу, сировинної муки, прес-пороша, пил і ін) в незалежності від їх в'язкості і густини з використанням живлячого диска з лопатями [2].

Мал.9.3. Схема безперервного вагового дозування: 1 - диск з лопатями; 2 - електродвигун; 3 - редуктор з вимірювальним пристроєм; 4 - блок датчиків; 5 - корпус; 6 - труба живляча; 7 - зливна труба; 8 - вал приводний.

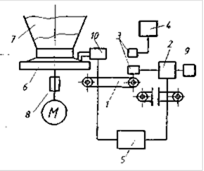

Мал.9.4. Схема вагового дозування з використанням дискового живильника: 1 - стрічковий вагозвішувальний конвеєр; 2 - регулятор електронний; 3 - датчик індукційний; 4 - прилад інтегруючий; 5 - виконавчий механізм; би - диск (тарілка); 7 – бункер; 8 - привід диска; 9 - задатчик; 10 - ніж.

Шлам або сипкий матеріал поступає на диск з лопатями при вільному закінченні з живлячої труби або тічки. Лопаті диска, витягуючи матеріал, повідомляють йому тангенціальну швидкість. При цьому на валу диска створюється гальмівний момент, визначуваний зусиллям, затрачуваним на додання матеріалу тангенціальної швидкості. Гальмівний момент пропорційний кутовій швидкості чутливого елемента (диска з лопатями), квадрату його радіусу і ваговій витраті матеріалу, що проходить через чутливий елемент в одиницю часу, і обернено пропорційний прискоренню сили тяжіння. Момент перетвориться механічною системою вимірювального пристрою в переміщення плунжера індукційного датчика, який з'єднується з показуючим, реєструючим і інтегруючим вторинними приладами.

На мал.9.4 показана схема вагового безперервного дозування з використанням дискових (тарілчатих) живильників [2]. Матеріал (вапняк, добавки, гіпс, клінкер і ін) поступає з бункера (силосу) великої місткості на стрічковий вагозвішувач з дискового (тарілчатого) живильника і не випробовує тиск стовпа матеріалу. Цей спосіб дозування дозволяє використовувати переваги дискового живильника як одного з найефективніших розвантажувальних пристроїв для силосів (бункерів) великої місткості, забезпечуючого надійне розвантаження матеріалу, а також переваги вагового обліку і дозування.

Сигнал вагової витрати, вимірюваного стрічковим вагозвішувач 1, перетворений індукційним датчиком 3, поступає на вхід електронного регулятора 2 і на показуючий, реєструючий і інтегруючий електронний прилад 4. При відхиленні вагової витрати від заданого електронний регулятор 2 через виконавчий механізм 5 впливає на зміну швидкості обертання диска живильника і тим самим приводить до зміни інтенсивності закінчення матеріалу з силосу (бункери) до тих пір, поки відхилення не зникне і вагова витрата не стане рівною заданому.

Дисковий (тарілчатий) живильник має привід постійного або змінного струму. Вживання електродвигуна змінного струму підвищує надійність і економічні показники.

Для вимірювання малих витрат матеріалів (наприклад, ПАВ, вода, добавки і ін), що подаються в цементні трубні млини, використовують дифманометри, що відносяться до приладів постійного перепаду тиску [1, 30, 94]. Дифманометри, передбачені для вимірювання перепадів тиску на різних типах звужуючих пристроїв, одним словом, пневмометричних трубках, можуть бути або показуючими з інтеграторами або без них, або бесшкальними датчиками з індуктивним або диференціально-трансформаторним дистанційним зв'язком з вторинними приладами.

Погрішність дозування - це відхилення маси або об'єму дози матеріалу від її заданої (що вимагається) величини [1,4,5].

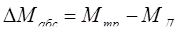

Абсолютна погрішність дозування визначається з виразів:

(9.2)

(9.2)

(9.3)

(9.3)

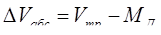

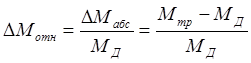

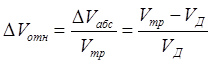

Відносна погрішність дозування - це відношення абсолютної погрішності до заданої (що вимагається) величини дози

(9.4)

(9.4)

(9.5)

(9.5)

В табл.9.1 і 9.2 приведені основні параметри циклічного і безперервного дозування при виробництві бетону і розчину.

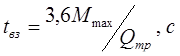

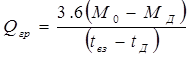

Тривалість зважування дози (порції) матеріалу при дискретному дозуванні визначається з виразу [94]

де Мтах - максимальна маса дози матеріалу, кг; Qmp - необхідна продуктивність живильника по заповненню бункера дозатора, т/ч.

Таблиця 9.1.

Параметри циклічного дозування при виробництві бетонів і розчинів

| Матеріал | Межа зважування, кг | Цикл дозування | Погрішність дозування% | Клас точності | |

| Якнайменший | Найбільший | ||||

| Цемент | 20 | 100 | 60 | 2 | 2 |

| Цемент | 40 | 200 | 30 | 1 | 1 |

| Цемент | 100 | 500 | 60 | 2 | 2 |

| Вода | 40 | 200 | 60 | 2 | 2 |

| Пісок | 100 | 500 | 30 | 2 | 2 |

| Щебінь | 200 | 800 | 45 | 2 | 2 |

| Щебінь | 400 | 1600 | 45 | 2 | 2 |

| Керамзит | 250 | 1300 | 90 | 3 | 3 |

Таблиця 9.2.

Параметри безперервного дозування при виробництві бетонів і розчинів

| Матеріал | Найбільша крупна, мм | Продуктивність т/ч | Клас точності |

| Цемент | - | 4-25 | 1 |

| Цемент | - | 25-100 | 1 |

| Щебінь | 40 | 8-40 | 2,5 |

| Щебінь | 70 | 5-50 | 2,5 |

| Щебінь | 100 | 10-100 | 2 |

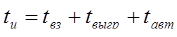

Тривалість циклу дозування

(9.7)

(9.7)

де tвыгр - тривалість вивантаження матеріалу з вагового бункера, с; tавт - тривалість спрацьовування елементів системи автоматики tавт = 1,5 - 2 с.

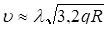

Швидкість закінчення матеріалу з бункера дозатора

(9.8)

(9.8)

де λ - коефіцієнт закінчення λ = 0,4 - 0,5; q - прискорення сили тяжіння, м/с2; R - гідравлічний радіус отвору закінчення, м.

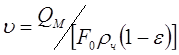

В роботі [4] швидкість закінчення матеріалу рекомендується визначати по формулі

(9.9)

(9.9)

де QM - задана масова витрата матеріалу при закінченні; F0 - площа отвори закінчення; ρч - густина частинки матеріалу; ε - порозність сипкого матеріалу (порошку) ε = (ρч - ρм) / ρч, ε ≈ 0,6; ρм - густина матеріалу.

Виходячи з допустимої абсолютної погрішності ΔМа6с дозування (для мінімальної дози) і мінімальної необхідної подачі (продуктивності) матеріалу Qmp, можна розрахувати режим завантаження матеріалу у ваговий бункер дозатора.

Спочатку визначають QM, відповідне значенню ΔМабс, і порівнюють його із знайденим Qmp. Якщо Qmp ≤ QM , то ваговий бункер завантажують на одному режимі (одностадійне дозування), а площа F0 закінчення береться з технічної характеристики бункерів (силосів) для заданого значення QM . У разі Qmp > Qm ваговий бункер дозатора завантажуються малими дозами, при Qmp = Qm бункер завантажується великими дозами - спочатку при повністю відкритій заслінці, а потім при частково закритій заслінці, тобто при площі F0, відповідній даному значенню ΔМабс. В цьому випадку первинна, так звана груба засипка ведеться з подачею, що розраховується по формулі

(9.10)

(9.10)

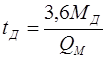

де Мо - маса дози, кг; МД - маса дози при досипанні, кг; tД - тривалість завантаження бункера при досипанні матеріалу, с.

(9.11)

(9.11)

Для забезпечення високої точності дозування приймально-витратний бункер повинен обладнуватись аераційним, вібраційним і іншими струшуючими пристроями і механізмом регулювання швидкості закінчення матеріалу, сприяючим забезпечити стабільне і рівномірне завантаження вагового бункера дозатора.

Дата: 2019-05-29, просмотров: 304.