З численних чинників, які впливають на процес змішування сипких будівельних сумішей, в першу чергу слід назвати концентрацію ключового компоненту, вогкість і модуль крупної суміші, оброблюваного матеріалу, час змішування і конструктивно-технологічні параметри змішувача. Зрозуміло, що розглянути всі випадки змішування будівельних сипких сумішей тут неможливо. Тому обмежимося тільки тими, які представляють науковий і практичний інтерес.

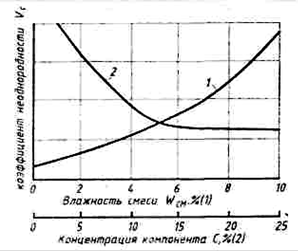

Як показали дослідження [17, 54, 79], концентрація ключового компоненту в суміші істотно впливає на критерій якості змішування (мал.5.2).

Із збільшенням концентрації ключового компоненту значення коефіцієнта неоднорідності змішування зменшується, досягає мінімально можливої величини і далі не знижується. Графік залежності має нелінійний вигляд. Встановлено, що при концентрації компоненту більше 10% можна добитися мінімального значення коефіцієнта неоднорідності змішування в двохвальних змішувачах безперервної дії. У тому випадку, коли в суміші знаходиться ключового компоненту менше 10%, то буде потрібно додатковий час на обробку суміші і, можливо, змішувач циклічної дії. Проте зважаючи на малу концентрацію і випадковий характер процесу коефіцієнт неоднорідності виходить великим.

Вогкість суміші також впливає на критерій якості змішування. Із збільшенням вогкості суміші коефіцієнт неоднорідності змішування збільшується (мал.5.2). Очевидно, що за наявності вологи процес змішування проходить менш ефективно, ніж при сухих компонентах суміші. Тому на практиці іноді застосовують двохступінчате (двохстадійне) змішування. Спочатку змішують сухі компоненти, а потім проводять змішування з додаванням води до заданої вогкості [54, 79].

Рис 5.2. Залежність коефіцієнта неоднорідності змішування від вогкості (1) суміші і концентрації компоненту (2)

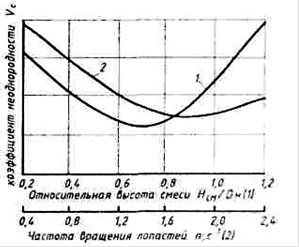

Рис 5.3. Залежність коефіцієнта неоднорідності змішування від висоти суміші (1) і частоти обертання лопатей (2)

З технологічних чинників, що впливають на ефективність змішування, слід назвати кількість (об'їм) сировинної суміші, обробці, що піддається. В одновальних і двохвальних змішувачах безперервної дії кількість суміші можна характеризувати заввишки суміші в лотку (кориті). Із збільшенням висоти суміші коефіцієнт неоднорідності змішування спочатку знижується, досягає мінімально можливої величини, а потім знову починає рости (мал.5.3). У одновального змішувача це зростання виявляється менш, а у двохвального - більш істотно. Оптимально можливі значення коефіцієнта неоднорідності змішування силікатної формувальної маси у цих змішувачів різні [54,79].

Частота обертання лопатей змішувачів в лоткових змішувачах впливає на якість змішування неоднозначно. Коефіцієнт неоднорідності змішування силікатної суміші із збільшенням частоти обертання лопатей спочатку знижується, досягає мінімальної величини, а потім знову починає збільшуватися (мал.5.3). Залежність носить нелінійний характер і спостерігається як на одновальних, так і двохвальних змішувачах. Можна вважати, що в області регулювання частоти обертання лопатей від 1,5 до 2,1 с-1 коефіцієнт неоднорідності змішування в двохвальних змішувачах безперервної дії мало змінюється і досягає майже мінімальної величини.

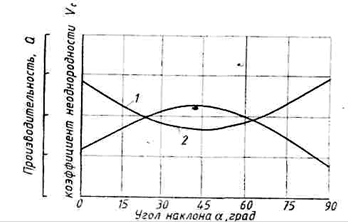

Майже така ж закономірність і при дослідженні залежності коефіцієнта неоднорідності змішування від кута установки лопатей на валах змішувачів. В діапазоні зміни кута нахилу лопатей від 35 до 60° досягається мінімально можлива величина коефіцієнта неоднорідності змішування по ключовому компоненту. Максимальна продуктивність досягається при куті нахилу 45° (мал.5.4).

Мал.5.4. Залежність продуктивності (1) і коефіцієнта неоднорідності змішування (2) від кута нахилу лопатей на валу.

Зміна продуктивності і коефіцієнта неоднорідності по обидві сторони від кута 45°, зразкове однакове і невелике, тобто рівну продуктивність можна одержати, встановлюючи лопаті під кутом в 30 і 60°. Цим частково можна пояснити різноманіття значень кутів нахилу лопатей в змішувачах безперервної дії.

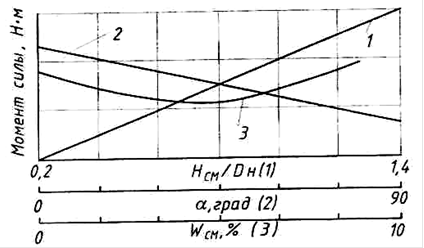

Момент сили на валах змішувачів в одновальних і двохвальних змішувачах безперервної дії при змішенні, наприклад, силікатних формувальних сумішей змінюється неоднозначно залежно від зміни основних параметрів (мал.5.5). Так, наприклад, момент сили росте із збільшенням об'єму суміші в лотку.

Мал.5.5. Залежність моменту сили на валах від висоти суміші в лотку (1), кута нахилу лопатей (2) і вогкості оброблюваної суміші (3).

Графік залежності має лінійний вигляд. А збільшення кута нахилу лопатей приводить до зменшення моменту сили. Залежність носить також лінійний характер. Із збільшенням вогкості суміші момент сили на валах спочатку зменшується, досягає мінімальної величини, а потім знову починає збільшуватися. Графік залежності має нелінійний вигляд. Зміна вогкості від 5 до 7% не позначається істотно на зміні моменту сили на валах змішувача. Отже, знаючи оптимальні значення основних параметрів змішування, можна розрахувати момент сили на валах, потужність електродвигуна і продуктивність змішувача [17, 54, 79].

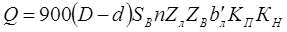

Продуктивність лопатевих змішувачів безперервної дії можна розрахувати по формулі [17, 54, 79]

(5.7)

(5.7)

де D , d - відповідно зовнішній і внутрішній діаметри лопатей; SB - крок гвинтової лінії установки лопатей; п - частота обертання лопатей; Zл - кількість лопатей, встановлених на одному кроці гвинтової лінії; ZB - кількість валів змішувачів; Кл - коефіцієнт, що враховує взаємне перекриття лопатей в поперечному перетині лотка (корита); КН - коефіцієнт, що враховує ступінь заповнення лотка (корита) сумішшю.

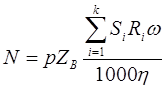

Потужність приводу двохвальних змішувачів безперервної дії [17]

(5.8)

(5.8)

де р - питомий опір суміші при обертанні лопатей змішувачів; ZB - кількість валів змішувачів; Sі - площа проекції і-тої лопаті на напрям обертання; Rі - відстань від осі обертання до центру тяжіння і-тої лопаті; ω - кутова швидкість валу змішувача; η - КПД приводу змішувача.

Використовування оптимальних значень параметрів змішування і конструктивно-технологічних параметрів змішувачів дає можливість їх оптимального конструювання і ефективного використовування в промисловості будівельних матеріалів для обробки багатокомпонентних формувальних будівельних сумішей.

Дата: 2019-05-29, просмотров: 322.