Технический контроль - это проверка соответствия объекта установленным техническим требованиям. Всякий контроль сводится к осуществлению двух основных этапов:

- получение первичной информации о фактическом состоянии объекта;

- сопоставление первичной информации с заранее установленными требованиями, нормами, критериями.

Техническое диагностирование - процесс определения технического состояния объекта с определенной точностью. Т.о. технический контроль всегда содержит диагностирование.

Система контроля и диагностики (СКД) в ГПС - упорядоченная совокупность технических средств, алгоритмов и программ, а также необходимой документации, предназначенная для автоматического выполнения операций измерения, диагностирования, контроля и выработки корректирующих воздействий для системы управления ГПС.

Классификация функций технического контроля приведена в табл.9.5.

Таблица 9.5. Классификация функций контроля и диагностики

| Производственный контроль | Контроль качества продукции основного и вспомогательного производства | Входной контроль |

| Операционный контроль | ||

| Приемочный контроль (Контроль функционирования при приемо- сдаточных испытаниях) | ||

| Контроль технологических процессов и технологической среды | Непрерывный контроль | |

| Периодический контроль | ||

| Эксплуатационный контроль | Контроль технического состояния и диагностирование с поиском дефектов | Основного технологического оборудования |

| Систем транспортно-складских | ||

| Контроль средств АСУ | Функциональный контроль | |

| Параметрический контроль |

10. Автоматизация подготовки управляющих программ для станков с ЧПУ

В задачу подготовки управляющих программ для станков с ЧПУ входят проектирование операционного технологического процесса, а также расчет и кодирование управляющей программы.

Технологические процессы, выполняемые на станках с ЧПУ, относятся, как правило, к классу единичных. Структура единичного технологического процесса заранее не известна и генерируется в процессе проектирования. Она зависит от структуры оригинальной сборочной единицы или детали, для изготовления которой предназначается технологический процесс.

Дискретная технология Tg и в этом случае формально представляется совокупностью двух множеств

Tg = < A, F>, (10.1)

где множество операндов A - объектов обработки - состоит из конечного множества типов элементов A = a1, a2,..., ak, над которыми могут выполняться технологические действия из конечного множества типов технологических действий F = f1, f2,..., fn , составляющих базу технологии, в которой ни одно из fi не может быть выражено через другое.

При проектировании единичных техпроцессов в качестве элементов множества операндов A принимаются типовые элементы формы детали, а сборочно-сварочных техпроцессов типовые соединения. Элементами множества F при этом являются переходы обработки, соединенные в типовые, проверенные на практике последовательности - технологические модули. Задача формирования структуры рабочего техпроцесса заключается в выборе на основе анализа данных об изготовляемом операнде ai типовой цепочки переходов <fi1, fi2,...fin>.

Таким образом в данном случае задача состоит в установлении набора элементов формы ai и их свойств, набора технологических переходов fi и их свойств, а также функциональных связей между ai и технологическими модулями из fi.

Набор элементов формы может меняться от производства к производству, но имеет общее ядро. В табл.10.1 приведен пример набора элементов формы ai корпусных деталей.

Таблица 10.1 Элементы формы

| No | Наименование элемента формы |

| 1 2 3 4 10 15 16 17 | отв. цил. сквозное отв. цил. глухое (дно плоск.) отв. цил. глухое (дно конич.) отв. цил. сквозное с фаской отв. цил. резьбовое сквозное с фаской плоскость открытая контур наружный контур внутренний |

Технологическая база, определяющая технологические возможности производственной системы, содержит помимо номера типового перехода и его наименования вид используемого режущего инструмента для последующего отбора его из базы данных, этап обработки, на котором применяется переход, обеспечиваемые на данном переходе квалитет и шероховатость, а также приоритет, по которому производится упорядочение переходов при формировании операции.

Для выполнения процесса проектирования необходимо задать общие данные детали и заготовки, а также данные обрабатываемых элементов.

Данные элементов формы, используемые при проектировании технологических процессов, приведены в табл.10.3. Они включают указание стороны детали, которой принадлежит элемент, начальный и конечный номера элементов данного типа на стороне, наименования конструкторско-технологических элементов (плоскость, отверстие гладкое, отверстие глухое и т.п.) к числу которых принадлежит данный элемент формы. Элемент формы, определенный своим именем, задается величиной Ra шероховатости поверхности и набором размеров с указанием их типов и квалитетов.

Таблица 10.3 Данные элементов формы

| Имя поля | Формат | Наименование |

| STOR | A1 | сторона детали |

| NKTE1 | I3 | номер констр.-технол. элемента (начальный) |

| NKTE2 | I3 | номер констр.-технол. элемента (конечный) |

| KTE | A19 | конструкторско-технологический элемент |

| EFO | A49 | элемент формы |

| TRZM1 | A21 | тип размера 1 |

| RAZM1 | F7.2 | размер 1, мм |

| IT1 | I2 | квалитет размера 1 |

| Ra1 | F7.3 | шероховатость Ra поверхности 1 ЭФО, мкм |

| RZMZG | F7.2 | размер заготовки, мм |

| KVZ | I2 | квалитет размеров заготовки |

| GRMIZ | A22 | группа материала детали |

| Gb | F7.2 | временное сопротивление материала, МПа |

Таблица 10.4 Типаж размеров

| No | Тип размера | No | Тип размера |

| 1 2 3 4 5 6 7 8 9 10 | диам. нар.(D) диам. внут.(d) лин. ос. нар.(H) лин. ос. внут.(h) лин. нар.(L) лин. внут.(l) рез. мет.(M) угловой (A) уклон (U) конусность (C) | 11 12 13 14 15 16 17 18 19 20 | рез. мет.кон.(MK) рез. трап.(Tr) рез. уп.(S) рез. труб.(G) рад. вып.(R) рад. вог.(r) шаг резьбы (P) дуговой (a) шир. фас. нар.(F) шир. фас. внут.(f) |

Формирование структуры технологического процесса выполняется базой знаний. Эта моделируется с помощью направленного И/ИЛИ графа в вершинах которого располагаются наименования переходов, последовательность выполнения которых определяется дугами. Дуги могут иметь условия, определяющие выбор технологии в зависимости от свойств детали и ее заготовки. Разработка таких баз знаний ведется в системе СПРУТ-ТП и не требует от эксперта никаких знаний в программировании

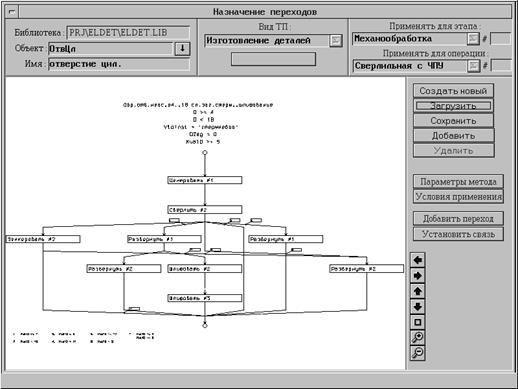

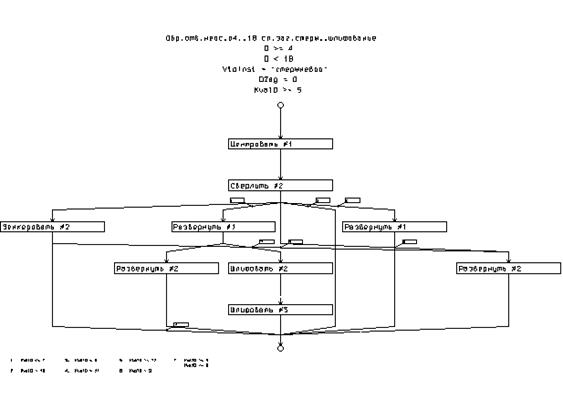

Экран СПРУТ-ТП приведен на рис.10.1.

Рис.10.1. Экран формирования технологической базы знаний структурного синтеза

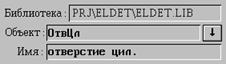

В левом верхнем углу экрана находится функциональная группа элементов, предназначенная для привязки метода к объекту (рис.10.2).

Рис.10.2. Группа элементов для привязки метода к объекту

Библиотека — текущий файл библиотеки объектов.

Объект — идентификатор (короткое имя) текущего объекта.

Кнопка «¯» — выбор объекта из текущей библиотеки.

Имя — наименование (длинное имя) текущего объекта.

Сверху, по центру экрана находится функциональная группа элементов, с помощью которой устанавливается вид ТП, при проектировании которого будет применяться данный метод (рис.10.3).

Рис.10.3. Группа элементов установления вида ТП

Стрелка вниз — выбор вида технологического процесса.

В правом верхнем углу экрана находится функциональная группа элементов указывающая на этап и операцию в этом этапе, для которой редактируемым методом проектируется последовательность переходов (рис.10.4).

Рис.10.4. Группа элементов, указывающая на этап и операцию в этапе

Выбор этапа и операции осуществляется из списка ‘типовых фраз для записи ТП’. Расположенные правее поля ввода служат для указания номеров этапа и операции соответственно.

В окне графического навигатора отображается “И-ИЛИ” граф ТП (рис.10.5).

Рис.10.5. Граф ТП

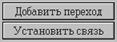

Редактирование “И-ИЛИ” графа ТП осуществляется с помощью кнопок представленных на рис.10.6.

Рис.10.6. Кнопки редактирования графа ТП

Кнопка «Добавить переход» — добавить новый переход как вершину “И-ИЛИ” графа. После нажатия на эту кнопку необходимо в окне графического навигатора указать дугу графа, в которую требуется добавить переход. Добавляемый переход выбирается из библиотеки типовых переходов или библиотеки типовых фраз. Кнопка «Установить связь» — добавить дугу возможного перехода. После нажатия на эту кнопку необходимо в окне графического навигатора последовательно указать вершины графа, которые должна соединять создаваемая дуга.

Экран выбора перехода из библиотеки типовых фраз представлен на рис.10.7.

Рис.10.7. Экран выбора перехода из библиотеки типовых фраз

В верхней части экрана расположен элементы выбора перехода и поле для назначения его номера. Кнопка «Ок» — закончить процедуру выбора.

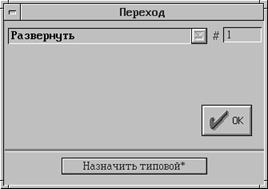

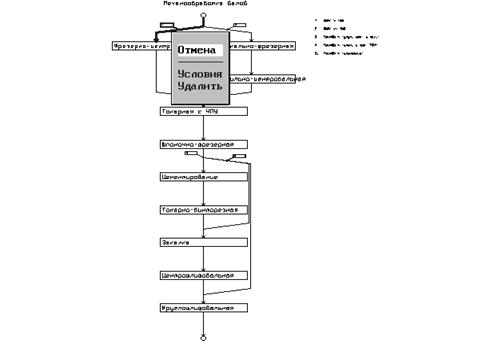

Редактирование переходов, входящих в граф, осуществляется путем выбора указателем мыши этого перехода в окне графического навигатора и нажатия правой клавиши мыши. При этом выбранный переход выделяется цветом и появляется меню (рис.10.8).

Рис.10.8. Редактирование переходов, входящих в граф

Пункт «Отмена» — отказ от редактирования.

Пункт «Редактировать» — переход к выбору конкретного перехода, который осуществляется подобно этому выбору при добавлении перехода.

Пункт «Удалить» — удаление выбранного перехода.

Редактирование переходов (дуг графа) осуществляется путем выбора указателем мыши конкретной дуги в окне графического навигатора и нажатия правой клавиши мыши. При этом выбранная дуга выделяется цветом и появляется меню (рис.10.9).

Рис.10.9. Меню редактирования переходов

Пункт «Отмена» — отказ от редактирования.

Пункт «Условия» — переход к редактированию условий выбранной дуги.

Пункт «Удалить» — удаление выбранной дуги.

Результаты проектирования заносятся в табл.10.5, которая является продолжением табл.10.3.

Таблица 10.5 Технологические данные обработки элементов формы

| Имя поля | Формат | Наименование |

| Ntp | I3 | номер типового перехода |

| RZMOB | F7.2 | обрабатываемый размер(расчетный), мм |

| Dinr | F7.3 | диаметр режущего инструмента (расчетный), мм |

| Sper | A29 | содержание перехода |

| VIDIN | A28 | вид режущего инструмента |

| ETAP | A12 | этап обработки |

| KVOB | I2 | квалитет обработки |

| RaOB | F7.3 | шероховатость Ra обработки, мкм |

| PRIOR | I3 | приоритет |

На основании полученных данных формируется запрос к базе данных режущего инструмента. Технологу на экран выводится информация об инструменте, который может быть использован для выполнения перехода. При наличии инструмента он выбирает один из допустимых, а при отсутствии формирует запрос на его проектирование. Данные инструмента присоединяются к полученным ранее и используются для расчета режимов обработки. Этот расчет производится с помощью баз знаний, построенных также на блоках принятия решений.

На этом заканчивается проектирование технологии обработки одного элемента формы. После завершения подобных проектных процедур для всех элементов формы производится упорядочение последовательности переходов по приоритетам. Технолог может управлять этим процессом, редактируя приоритеты по своему усмотрению. В итоге формируется законченный операционный технологический процесс.

Чтобы рассчитать управляющую программу для станка с ЧПУ нужно к технологическим данным, полученным вышеописанным способом, прибавить геометрические данные каждого элемента формы. В табл.10.6 приведена классификация упомянутых геометрических данных.

Таблица 10.6 Геометрическая классификация областей выполнения технологических переходов

| ОБРАБАТЫВАЕМЫЕ ОБЛАСТИ | ОДНОСВЯЗНЫЕ | МНОГОСВЯЗНЫЕ | |

| Одномерные | Прямолинейные | Обработка отверстия | Обработка соосных отверстий в нескольких стенках |

| Непрямолинейные | Точение и раста- чивание контура | Фрезерование контуров кармана с бобышками | |

| Двумерные | На плоскости | Точение и растачивание зоны обработки | Фрезерование кармана с бобышками |

| На криволинейной поверхности | Фрезерование кармана без бобышек | Фрезерование кармана с бобышками | |

Дата: 2019-05-29, просмотров: 313.