005 Карусельно-фрезерная

Штучно-калькуляционное время

Тшт-к = Тшт + Тn-3 / n, мин [13]

Тшт – штучное время на операцию

Тn-3 – подготовительно – заключительное время на операцию

n = 39 деталей (размер партии деталей)

Тшт = Тц * Кобсл, [13]

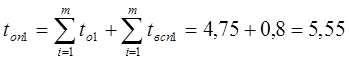

Тц – время цикла, Тц = 5,55 мин

Кобсл – коэффициент, учитывающий время обслуживания рабочего места; Кобсл = 1,04 мин.

Тшт = 5,55 * 1,04 =5,772 мин

Тn-3 = 12 + 13 = 25 [13]

Тшт-к = Тшт + Тn-3 / n = 5,772 + 25 / 39 = 6,42 мин

010 Токарная

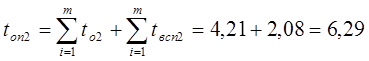

Машинное время на операцию

Тм = Тм1 + Тм2 + Тм3 + Тм4 + Тм5 = 1,0 + 2,14 + 0,17 + 0,45 + 0,45 = 4,21 мин

Вспомогательное время на операцию

Тв = Тву + Твп + Тви = 0,82 + 1,03 + 0,23 = 2,08 мин

Тву – вспомогательное время на установление, крепление, съём детали;

Тву = 0,82

Твп – вспомогательное время на выполнение технологических переходов

Твп = 0,11 + 0,04 + 0,16 + 0,36 + 0,36 = 1,03 мин

Тви – время измерения

Тви = 0,13 + 0,1 = 0,23 мин [13]

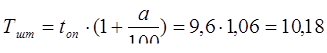

Кобсл = 1,06 [13]

Штучное время Тшт = (Тм + Тв) * Кобсл = (4,21+2,08) * 1,06 = 6,7 мин

015 Сверлильная

Машинное время Тм = 0,21 мин; Кобсл = 1,075 [ ]

Вспомогательное время

Тв = Тву + Твп + Тви = 0,11 + 0,1 + 0,07 = 0,28 мин

Тву = 0,11 мин; Твп = 0,1 мин; Тви = 0,07 мин

Штучное время Тшт = (Тм + Тв) * Кщбсл = (0,21+0,28)*1,075 = 0,53 мин

Подготовительно-заключительное время:

Тn-3 = 3 + 6 = 8 [13]

Штучно - калькуляционное время:

Тшт-к = Тшт + Тn-3 / n = 0,53 + 8 / 39 = 0,74 мин

017 Сверлильная

Машинное время на операцию

Тм = Тм1 + Тм2 + Тм3 + Тм4 + Тм5 = 0,06 + 0,28 + 0,15 + 0,03 = 0,52 мин

Вспомогательное время на операцию:

Тву = 0,45 мин [13]

Твп = 0,03 + 0,1 * 16 + 0,6 * 4= 4,12 мин [12]

Тви = 0,39 мин [12]

Тв = Тву + Твп + Тви = 0,45 + 4,12 + 0,39 = 4,96 мин

Кобсл = 1,08 [13]

Штучное время

Тшт = (Тм + Тв) * Кобсл = (0,52 +4,96) * 1,08 = 5,92 мин

Подготовительно-заключительное время:

Тn-3 = 12 * 0,25 * 4,0 + 0,8* 4 * 9 = 25,2

Штучно - калькуляционное время:

Тшт-к = Тшт + Тn-3 / n = 5,92 + 25,2 / 39 = 6,57 мин

020 Копировально-фрезерная

Машинное время Тм = 7,9 мин

Вспомогательное время:

Тв = Тву + Твп + Тви = 0,31 + 1,3 + 0,08 + 0,6 = 2,29 мин

Тву = 0,15 + 0,16 = 0,31 мин [13]

Твп = 0,65 *2 + 0,04 * 2 = 1,38 мин [13]

Тви = 0,3*2 = 0,6 мин [13]

Подготовительно- заключительное время

Тn-3 = 12 + 13 + 7 + 2 = 39 мин [13]

Штучно - калькуляционное время:

Тшт-к = Тшт + Тn-3 / n = (Тм + Тв) * Кобсл + Тn-3 / n = (7,9 + 2,29) * 1,06 + 39 / 39 = 11,8 мин

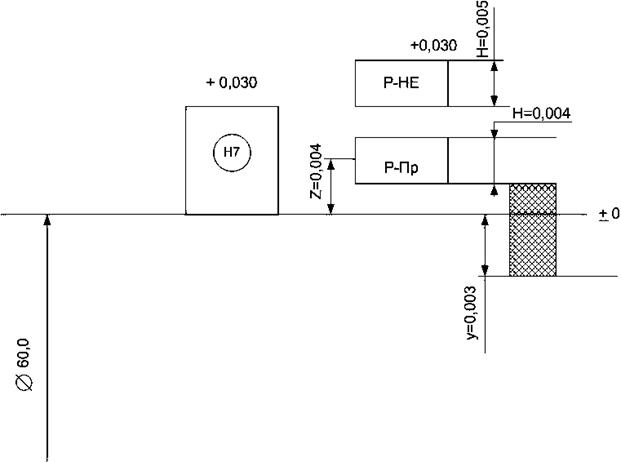

4.5. Расчёт специального калибра-пробки для контроля отверстия Æ60Н7 +0,030

Устанавливаем предельные размеры контролируемого отверстия

Dmax = D + ES = 60 + 0,030 = 60,030 мм

Dmin = D + EI = 60,0 мм

Устанавливаем допуски и отклонение калибров по СТ СЭВ 157-75 [2]

Z = 4 мкм, у = 3мкм; Н = 5 мкм [2]

Проходная сторона новая

Р-Пр = Dmin + Z + 0,5 Н = 60 + 0,004 + 0,0025 = 60,0065 -0,005 мм

Проходная сторона изношенная

Р-Пр изн = Dmin - у = 60,0 - 0,003 = 59,997 мм

Непроходная сторона калибра – пробки

Р-НЕ = Dmax + 0,5Н = 60,030 + 0,0025 = 60,03325 – 0,005 мм

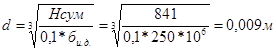

Расчёт специального несущего инструмента концевой фрезы для 020 операции по [6] выбираем диаметр фрезы:

Фреза концевая DÆp = ZS + 0,1 мм

Число зубьев фрезы

m – коэффициент, зависящий от типа фрезы

m = 1,2 для концевой фрезы [6]

принимаем по конструктивным соображениям Z=4,

принимаем по конструктивным соображениям Z=4,

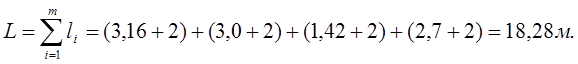

Длина фрезы

L = Lp + en +exв, где

Lp – длина режущей части фрезы,

Lp = 45 мм

en – длина переходной части, en = 19 мм

exв,- длина хвостовика, exв = 86 мм

Материал фрезы – быстрорежущая сталь

Р6М5К5 ГОСТ 19265-73 с термообработкой НRC 60…64

Рис. 4.3. Схема полей допусков пробки Æ 60Н7

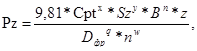

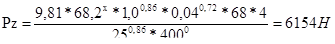

Главная составляющая силы резания

и [6]

и [6]

Ср – 68,2; x=0,86; у = 0,72; n = 1; q = 0,86; w = 0; [6]

t = 1,0 мм; Sz = 0,04 мм/зуб; В = 68 мм; n = 400 мин-1; Z=4;

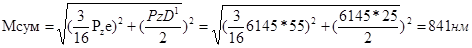

Суммарный момент, действующий на фрезу

Допускаемые напряжения на изгиб хвостовика

би.д. = 250 МПа [6]

Следовательно принятый диаметр хвостовика d = мм обеспечивает безопасность работы.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

Введение

Целью экономической части дипломного проекта является расчет основных параметров прерывно-поточной линии по выпуску детали «Кулачок» с целью наилучшей организации его работы; расчет себестоимости изготовления детали по статьям калькуляции; определение технико-экономических показателей, характеризующих эффективность прерывно-поточной линии.

Себестоимость продукции рассчитывается на основе данных предыдущих разделов дипломного проекта. Цены на оборудование, сырье и материалы, электроэнергию и др. берутся на предприятии, на котором проходилась преддипломная практика.

Расчет параметров потока

Расчет параметров прерывно- поточной линии для детали «Кулачок» сводится к определению количества рабочих, величины такта и допустимых отклонений времени операций от такта. Прерывный поток применяется при механической обработке деталей (заготовок), когда имеет место недогрузка оборудования из-за несинхронности процесса. Прямоточные линии экономически оправдывают себя, если достигнута синхронизация части операций, включенных в технологическую цепочку линии; возможна комбинированная загрузка рабочих, работающих на недогруженном оборудовании, путем закрепления за ними двух- трех операций.

Заказ на деталь «Кулачок» будет выполняться 20 дней при работе рабочих в одну смену. После этого рабочие будут переключены на работу над другими заказами по изготовлению типовых деталей.

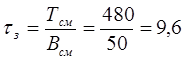

Определим такт запуска по формуле:

мин/деталь

мин/деталь

|

где  - продолжительность рабочей смены,

- продолжительность рабочей смены,  = 480 минут;

= 480 минут;

- выпуск продукции в смену в натуральных единицах, определяемый по формуле:

- выпуск продукции в смену в натуральных единицах, определяемый по формуле:

деталей;

деталей;

|

где  - программа выпуска продукции в натуральных единицах,

- программа выпуска продукции в натуральных единицах,  = 1000 деталей.

= 1000 деталей.

- фонд рабочего времени рабочих потока, выполняющих данный заказ,

- фонд рабочего времени рабочих потока, выполняющих данный заказ,  =20 дней.

=20 дней.

- число смен в сутки,

- число смен в сутки,  =1.

=1.

Далее определим число рабочих мест (оборудования) на каждой операции технологического процесса изготовления детали:

|

где  - количество расчетных рабочих мест на i-ой операции процесса;

- количество расчетных рабочих мест на i-ой операции процесса;

- время выполнения каждой операции процесса, мин.;

- время выполнения каждой операции процесса, мин.;

Тогда, расчетное количество рабочих мест на операциях потока:

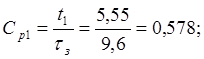

005 карусельно-фрезерная

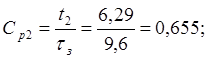

010 токарная

015 сверлильная

020 копировально-фрезерная

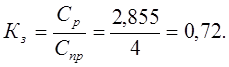

Рассчитаем коэффициент загрузки  по следующей формуле:

по следующей формуле:

|

где  - принятое количество рабочих мест на i-ой операции.

- принятое количество рабочих мест на i-ой операции.

Загруженность рабочего на каждой операции потока в минутах  определяется по формуле:

определяется по формуле:

.

.

|

Расчеты по определению расчетного и принятого количества рабочих мест и загруженности рабочих представлены в таблице 5.1.

Таблица 5.1.

Определение расчетного и принятого количества рабочих мест и загруженности рабочих

| № опер. |

|

|

|

|

| Поряд. номер рабоч. места | Загруж. Рабоч., % | Загруж. Рабоч., мин. | № раб. места |

| 005 | 5,55 | 277,5 | 0,578 | 1 | 0,578 | 1 | 57,8 | 277,5 | 1 |

| 010 | 6,29 | 314,5 | 0,655 | 1 | 0,655 | 2 | 65,5 | 314,5 | 2 |

| 015 | 5,47 | 273,5 | 0,622 | 1 | 0,622 | 3 | 62,2 | 273,5 | 3 |

| 020 | 10,19 9,6 | 509,5 480 | 1,0 1 | 1 1 | 1,06 1 | 4 | 100 | 480 | 4 |

На операции 020 коэффициент загрузки близок к единице (допускается отклонение  ), поэтому производим согласование

), поэтому производим согласование  с

с  , то есть, принимаем

, то есть, принимаем  равным

равным  = 9,6 мин.

= 9,6 мин.

Таким образом, принимаем на потоке 4 рабочих.

Построим стандарт-план работы потока в таблице 5.2.

Таблица 5. 2 Стандарт-план работы потока

| № опер. | 60 | 120 | 180 | 240 | 300 | 360 | 420 | 480 |

| 005 | ||||||||

| 010 | ||||||||

| 015 | ||||||||

| 020 |

Оптимальным по мощности будет считаться поток, при котором достигаются наилучшие следующие технико-экономические показатели:

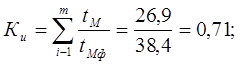

1) коэффициент использования рабочего времени:

|

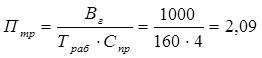

2) производительность труда рабочего:

детали в час;

детали в час;

|

где  - фонд времени работы одного рабочего, выполняющего заказ,

- фонд времени работы одного рабочего, выполняющего заказ,  часов.

часов.

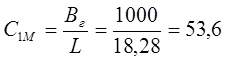

3) съем продукции с одного погонного метра поточной линии:

дет./метр;

дет./метр;

|

Где L- длина поточной линии, метры.

где  - шаг рабочего места (берется из таблицы 3.3).

- шаг рабочего места (берется из таблицы 3.3).

4) коэффициент использования оборудования:

где  - соответственно расчетные и принятые затраты времени на выполнение механизированных операций, часы.

- соответственно расчетные и принятые затраты времени на выполнение механизированных операций, часы.

мин;

мин;

|

где М- количество машин, М=5.

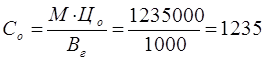

5) стоимость оборудования, приходящаяся на одно изделие:

руб./изд.

руб./изд.

|

где  - цена единицы оборудования.

- цена единицы оборудования.

Цены и параметры оборудования представлены в таблице 5.3.

Таблица 5.3. Цены и параметры оборудования

| № операции и марка станка | Цена едини-цы оборудова-ния, рубли | Мощность электро-двигателя, кВт | Длина станка, метры | Ширина станка, метры | Проходы по длине, метры | Проходы по ширине, метры | Количество единиц |

| 005карусельно-фрезерный 621 М | 330000 | 10 | 3,16 | 1,48 | 2 | 1 | 1 |

| 010 токарно-револьверный | 315000 | 4,5 | 3,0 | 1,16 | 2 | 1 | 1 |

| 015 сверлильный 2Г175 | 230000 | 11 | 1,42 | 1,92 | 2 | 1 | 1 |

| 020 копировально-фрезерный 6М13К | 360000 | 7,5 | 2,7 | 2,17 | 2 | 1 | 1 |

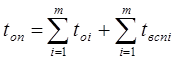

Оперативное время рассчитывается по формуле:

,

,

|

где  - сумма основного времени m- переходов, минуты;

- сумма основного времени m- переходов, минуты;

- сумма вспомогательного времени m- переходов, минуты.

- сумма вспомогательного времени m- переходов, минуты.

Тогда, оперативное время на операциях потока:

005 карусельно-фрезерная  мин;

мин;

010 токарная  мин;

мин;

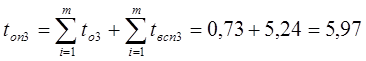

015 сверлильная  мин;

мин;

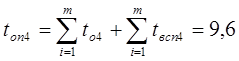

020 копировально-фрезерная  мин.

мин.

Штучное время определяется по формуле:

|

где а- процент перерывов на техническое и организационное обслуживание рабочего места, на отдых и личные надобности рабочего.

Тогда, штучное время на операциях потока:

005 карусельно-фрезерная  мин;

мин;

010 токарная  мин;

мин;

015 сверлильная  мин;

мин;

005 копировально-фрезерная  мин.

мин.

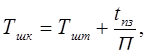

Штучно- калькуляционное время рассчитывается по формуле:

|

где  - подготовительно- заключительное время, мин.;

- подготовительно- заключительное время, мин.;

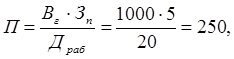

П- размер партии деталей, который определяется по формуле:

|

где  - число дней, на которое нужно иметь запас деталей на складе, для легких деталей

- число дней, на которое нужно иметь запас деталей на складе, для легких деталей  =5 дней.

=5 дней.

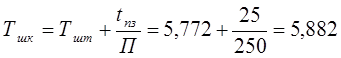

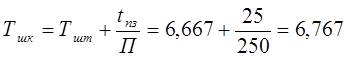

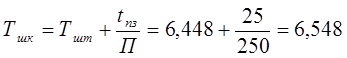

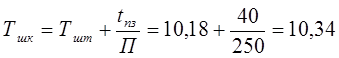

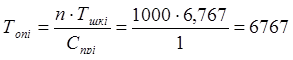

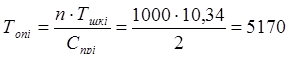

Тогда, штучно-калькуляционное время на операциях потока:

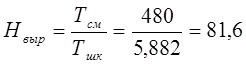

005 карусельно-фрезерная  мин;

мин;

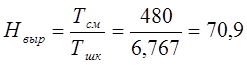

010 токарная  мин;

мин;

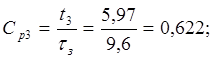

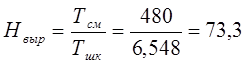

015 сверлильная  мин;

мин;

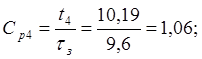

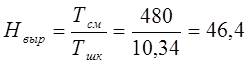

005 копировально-фрезерная  мин.

мин.

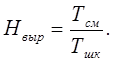

Норма выработки за смену определяется по формуле:

|

Тогда, норма выработки на операциях потока:

005 карусельно-фрезерная  шт.

шт.

010 токарная  шт.

шт.

015 сверлильная  шт.

шт.

005 копировально-фрезерная  шт.

шт.

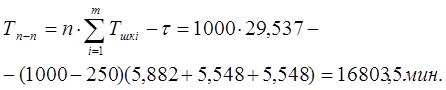

Длительность технологического цикла при последовательно- параллельном виде движения предметов труда рассчитывается по формуле:

|

где

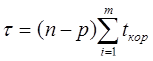

- время совмещения между смежными операциями потока:

- время совмещения между смежными операциями потока:

,

,

|

где  - время наиболее короткой из двух смежных операций;

- время наиболее короткой из двух смежных операций;

n- размер партии деталей;

p- размер передаточной партии деталей.

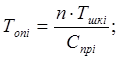

Длительность операционного цикла определяется по формуле:

|

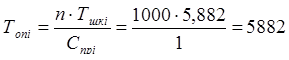

Тогда операционное время на операциях потока:

005 карусельно-фрезерная  мин;

мин;

010 токарная  мин;

мин;

015 сверлильная  мин;

мин;

020 зубофрезерная  мин;

мин;

Дата: 2019-05-29, просмотров: 353.