Поверхность детали представляет собой сложную геометрическую форму. Это связано с конструктивной особенностью станка. От главного вала вращательное движение кулачка передаётся в возвратно-поступательное движение штока привода узла отрезки детали автомата холодновысадочного. Вследствие этой работы износу подвергается профиль кулачка.

Для увеличения срока службы детали мы разработали приспособление для лазерного легирование (борирование) сложного профиля кулачка на установке «Кардамон».

Приспособление представляет собой систему копирования профиля кулачка. На устройстве копирования закреплена линза, предназначенная для фокусирования лазерного луча, с помощью которой при вращении кулачка и, соответственно, копира выдерживается однаковое фокусное расстояние до детали и диаметр пятна остаётся неизменным. В нашем случае диаметр сфокусированного луча составляет dл = 2 мм; скорость луча vл = 5 мм/с.

Произведём расчёт длинны окружности кулачка, учитывая все плавные переходы его профиля:

С = ПD = 2ПR

Итого Собщ = 402,1 мм

Переведем скорость луча в единицы СИ:

V = 5 мм/с = 5 · 60/1000 = 0,3 м/мин

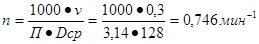

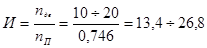

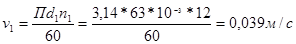

Тогда частота вращения обрабатываемой детали составит:

Исходя их найденной частоты вращения обрабатываемой детали лазером, спроектируем редуктор приспособления для лазерной обработки. От электродвигателя посредством червячной передачи движение передается напрямую обрабатываемой детали, а посредством цилиндрической прямозубой передачи движение передается на копир, поднимающий планку с линзой, и на ходовой винт для перемещения детали относительно лазерного луча.

Проведем расчет редуктора:

Он состоит из червячной передачи и двух цилиндрических прямозубых передач. Движение червячной передаче передается от бесконтактного (шагового) моментного электродвигателя серии ДБМ-185-10-0,04-2, развивающего пусковой момент не менее 7,8 Н·м, с количеством пар полюсов – 8. Применение силового шагового привода для двигателя упрощает схему управления и позволяет обеспечить регулирование частоты от 0,6 до 1 кГц, соответственно, и частоты вращения ротора шагового двигателя.

Рассмотрим червячную передачу.

КПД червячной передачи с учетом потерь в опорах:  . Передаточное число равное передаточному отношению

. Передаточное число равное передаточному отношению  , причём И = 15

, причём И = 15

Число витков червяка Z1 принимаем в зависимости от передаточного числа при И = 15, принимаем Z1 = 2 [c. 55. (1)]

Число зубьев червячного колеса:

Z2 = Z1 * И = 2 * 15 = 30

Примем стандартное значение [т. 4.1 (1)]

Z2 = 32 при этом И = Z2 / Z1 = 32 / 2 = 16

Выбираем материал червяка и венца червячного колеса. Принимаем для червяка сталь 45 с закалкой до твёрдости не менее НRCэ 45 и последующем шлифованием.

Так как к передаче не предъявляются специальные требования, то в целях экономии принимаем для венца червячного колеса бронзу БрА9ИСЗЛ (отливка в песчаную форму). При длительной работе контактное напряжение [Cн] = 155 МПа. (т. 4.9)

Допускаемое напряжение изгиба при реверсивной работе:

[СOF] = КFL [СOF]’.

В этой формуле КFL = 0,543 *98 = 53,3 МПа

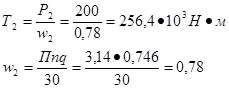

Вращающий момент на валу червячного колеса:

Принимаем предварительно коэффициент диаметра червяка q = 10

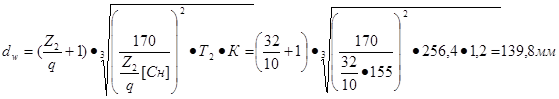

Определяем межосевое расстояние из условий контактной выносливости:

, где к= 1,2 – коэффициент нагрузки

, где к= 1,2 – коэффициент нагрузки

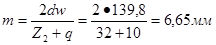

Модуль

Принимаем по ГОСТ 2144-76 (табл. 4.2) стандартные значения m и q

Основные размеры червяка:

Делительный диаметр червяка:

d1 = q * m = 10 * 6,3 = 63

Диаметр вершин витков червяка:

dв1 = d1 + 2m = 63 + (2 *6,3) = 75,6 мм

Диаметр впадин витков червяка:

d=d1 – 2,4 m = 63 – (2,4 * 6,3) = 47,88 мм

Длина нарезанной части шлифованного червяка:

в1 > (11 + 0,06 Z2) * m + 25 = (11 + 0,06 * 32) * 6,3 + 25 =106,4 мм

Принимаем в1 = 106 мм

Делительный угол подъема витка γ при Z1 =2 и q = 10,

γ = 110 19’

Основные размеры венца червячного колеса:

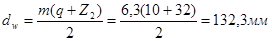

Делительный размер червячного колеса:

d2 = Z2 * m = 32 * 6,3 = 201,6 мм

Диаметр вершин зубьев червячного колеса:

dв2 = d2 +2m = 201,6 + 2 * 6,3 = 214,2 мм

Диаметр впадин зубьев:

d = d2 – 2,4 m = 201,6 – 2,4 * 6,3 = 186,5 мм

Наибольший диаметр червячного колеса:

dам2 < dв2 +6m / Z1+2 = 214,2 + (6 * 6,3) / (32*2) = 215,3 мм

Ширина венца червячного колеса:

в2 < 0,75 dв, = 0,75 * 75,6 = 56 мм

Окружная скорость червяка^

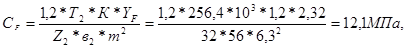

Проверка прочности зубьев червячного колеса на изгиб:

Коофициент формы зуба по табл. 4.5 [1]

YF = 2,32

Направление изгиба:

что значительно меньше вычисленного выше

[COF] = 53,3

Перейдём к расчёту цилиндрической прямозубовой зубчатой передачи

Передаточное отношение и = 1

Частота вращения ведущей шестерни n= 0,746 об/мин

Вращающий момент на ведущем валу

Т3 = Т2 = 256,4 * 103 Н * м

Выбираем материал для зубьев колёс. Для шестерни сталь 45, термообработка – улучшение, твёрдость НВ = 230, для колеса сталь 45, термообработка – улучшение, МВ 200.

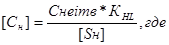

Допускаемые контактные напряжения:

- предел контактной выносливости при базовом числе циклов. По табл. 3.2 для углеродистых сталей с твёрдостью поверхности зубьев менее НВ 350 и термообработкой (улучшением).

- предел контактной выносливости при базовом числе циклов. По табл. 3.2 для углеродистых сталей с твёрдостью поверхности зубьев менее НВ 350 и термообработкой (улучшением).

= 2НВ +70

= 2НВ +70

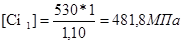

Для шестерни:

= 2 * 230 + 70 = 530 МПа

= 2 * 230 + 70 = 530 МПа

Для колеса:

= 2 * 200 + 70 = 470 МПа

= 2 * 200 + 70 = 470 МПа

КHL = 1- коэффициент долговечности

[Sн] = 1,10 – коэф. безопасности

Для шестерни

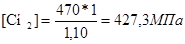

Для колеса

Расчётное допустимое контактное напряжение

[Сн] = 0,45 (481,8 + 427,3) = 409 МПа

Исходя из компоновки редуктора принимаем межосевое расстояние dw = 200 мм из стандартного ряда чисел.

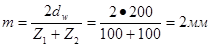

Нормальный модуль зацепления принимаем mn = 0,01 * dw = 0,01* 200 = 2 мм

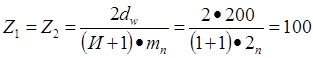

Число зубьев шестерни и соответственно колеса будут:

Уточним модуль

Основные размеры шестерни и колеса:

Делительные диаметры:

d1 = d2 = mn * Z1,2 = 2 * 100 = 200 мм

Диаметр вершин зубьев:

dа1 = dа2 = d1 + 2mn = 100 + 2 * 2 = 104 мм

Ширина колеса:

в2 = ψ ва * dw = 0,4 * 200 = 80 мм

Ширина шестерни:

в1 = в2 + 5 мм = 85 мм

Коэффициент ширины шестерни по диаметру:

ψ вd = в1 / d1 = 85 / 80 = 1,06

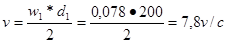

Окружная скорость колёс и степень точности передачи

где

При такой скорости колёс следует принять 8- ю степень точности ГОСТ 1643-81.

Коэффициент нагрузки:

Кн = Кнβ * Kнα * Kнv

Кнβ = 1,10 при НВ < 350 [табл. 3.5 [1]]

Kнα = 1,16; Kнv = 1

Кн = 1,10 * 1,16 * 1 = 1,276

Проверка контактных напряжений

Аналогично производиться расчёт второй цилиндрической зубчатой передачи приспособления для лазерного борирования.

Разработанная нами схема приспособления обеспечивает необходимую частоту вращения обрабатываемой детали, а так же перемещение луча по всей обрабатываемой поверхности.

Применение шагового двигателя в приспособлении позволяет значительно упростить его кинематическую схему.

Универсальность шагового двигателя состоит в том, что при работе его с дискретным разомкнутым приводом, возможно, регулировать скорость методом частичного регулирования скорости до нуля.

|

|

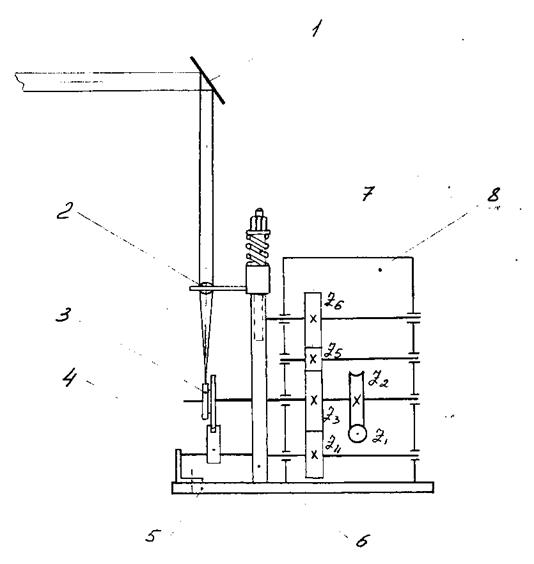

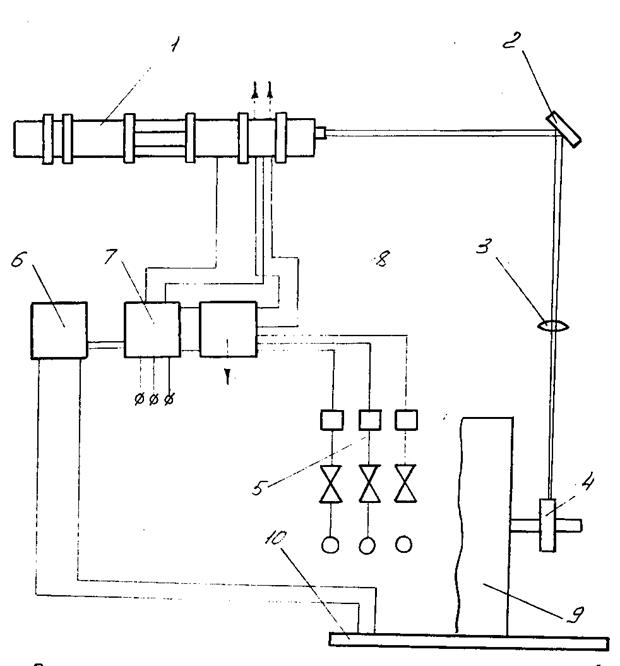

Рис. 2.2. Схема приспособления для лазерного борирования

1. Зеркало

2. Линза

3. Кулачёк

4. Ползун

5. Плита

6. Стойка

7. Пружина

8. Редуктор

|

|

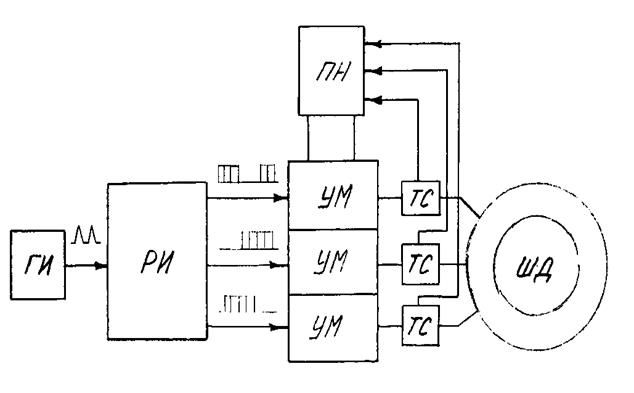

Рис. 2.3. Схема разомкнутого привода с силовым ШД

ГИ – генератор импульсов;

РИ – распределитель импульсов;

УМ – усилитель мощности;

ПН – преобразователь напряжения;

ТС – отрицательная связь по току;

ШД - шаговый двигатель.

На рис 1.8. показана схема разомкнутого привода с силовым шаговым двигателем. Она состоит из задающего генератора импульсов, распределителя импульсов, преобразующего однополярные напряжения в трёх фазные системы, усилителей мощности, питающихся от широтно – импульсного преобразователя напряжения питания ПН с жёсткой отрицательной связью по току ТС.

Такие системы с разомкнутым шаговым приводом имеют самую простую структуру и в настоящие время получили наибольшее распространение. Они используются для управления металлорежущими станками, газорезательными и сварочными автоматами, координатографами, лентопротяжными и регистрирующими устройствами, дистанционными передачами и т.п. В этих системах дискретный входной сигнал поступает на шаговый привод и отрабатывается двигателем в виде углового перемещения.

Перейдём к рассмотрению лазерной установки «Кардамон», предназначенной для поверхностного упрочнения и наплавки металлов и сплавов. Максимальное значение плотности мощности, достигаемой при фокусировке излучения такого лазера составляет 104 – 105 Вт/см2.

Установка «Кардамон» (Рис. 1.9.) состоит из четырёх газоразрядных труб длинной 6,5 м, которые размещены в жёсткой стальной трубе диаметром 53 см, оптически соединяются шестью полностью отражающими зеркалами. Зеркала крепиться в специальных водоохлаждаемых гнёздах. Радиусы кривизны этих зеркал 24 метра. В центральной части труб размещены безразрядные промежутки. Установка работает на смеси газов (углекислого, азота и геля) с медленной прокачкой газовой смеси. Мощность непрерывного излучения 800 Вт.

Внешней оптической системой лазера излучение фокусируется в пятно диаметром от 2 до 4 мм. Высокая локальная плотность энергии потока позволяет производить следующие термические операции на поверхности детали:

1) Закалка поверхностного слоя новых деталей на глубину до 0,5 мм. Режим закалки обеспечивается движением детали со скоростью 5-10 мм/с.

Рис. 2.4. Принципиальная схема установки «Кардамон»

1 – рабочая камера; 2- зеркало; 3- линза; 4 – деталь; 5- газовая система; 6 – пульт управления; 7 - генератор напряжения; 8 – насосная система; 9 – приспособление; 10 – плита.

Устройство подачи детали под луч обеспечивает вращательное и поступательное движение в широком диапазоне скоростей.

2) Легирование поверхности детали бором. Режим легирования обеспечивается при скоростях 5-10 мм/с. Применяется для новых деталей.

3) Оплавление предварительно нанесённого на изменённую деталь порошкового слоя толщиной до 0,5 мм. Режим оплавления обеспечивается при скоростях 4-5 мм/с.

Технология упрочнения

Для разработки осуществления технологического процесса лазерного борирования необходимо решить следующий комплекс взаимосвязанных задач:

1) Выявить основные и вспомогательные режимы обработки;

2) Выявить взаимосвязь параметров с элементами упрочненной поверхности материалов;

3) Разработать оптимальную схему обработки поверхности;

4) Выбрать оснастку;

5) Разработать схему базирования детали под лучом;

6) Выбрать обмазочные материалы, увеличивающие поглощение лазерного излучения, и средства их нанесения;

7) Обеспечить максимальную производительность процесса путем его механизации и автоматизации.

Технология непрерывного лазерного борирования имеет ряд преимуществ по сравнению с импульсной лазерной обработкой. Во-первых, нет ограничения по длительности лазерного воздействия. Это позволяет увеличить производительность и геометрические размеры упрочненных зон, а также в более широком интервале изменять структуру и свойства зоны обработки, так как возможно осуществление процесса, как с плавлением, так и без плавления поверхности. Во-вторых, по длине упроченных полос нет зон многократного нагрева, и, следовательно, имеется возможность увеличения равномерности свойств по поверхности.

В случае применения непрерывного лазерного воздействия необходимо принимать меры к увеличению поглощения излучения.

К основным параметрам непрерывной лазерной обработки относятся:

- мощность излучения (Вт);

- диаметр пятна нагрева (мм);

- скорость перемещения луча по детали (мм/с).

Высокая эффективность лазерной обработки достигается в случае применения специальных поглощающих покрытий, наносимых на поверхность детали в месте ее обработки.

Данная деталь обрабатывается непрерывно, то есть луч скользит по поверхности постоянно с определенным диаметром пятна. Это обеспечивается тем, что линза находится относительно детали всегда на одном расстоянии, т.к. фокус не меняется.

Заканчивают процесс лазерной обработки восстановлением. Восстановление включает в себя промывку деталей от грязи и масла; механическую обработку изношенной поверхности при помощи шлифовальных машин; напыление порошкового материала; установку детали в приспособление; установку режимов работы и скоростных режимов.

ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

3.1. Лазерная обработка на CO2 - лазере

В качестве способа упрочнения, учитывая вышеизложенный материал и анализируя его предлагается лазерное легирование (борирование) с применением СО2 – лазера.

При лазерном борировании нормализованной стали марки 40Х непрерывным излучением СО2 – лазера в зоне оплавления образуется мелкодисперсный реечный мартенсит с микротвёрдостью 7000 – 8500 МПа.

Зона закалки без оплавления состоит из верхней области, с однородной структурой. В верхней области формируется мартенсит с микротвёрдостью, как в зоне оплавления. В нижней области по глубине не увеличивается неоднородность вследствие и последовательности:

- мартенсит – тростит;

- мартенсит и тростичня сетка;

- тростично – ферритная сетка;

- феррит.

При лазерном борировании используем СО2 – лазер с обрабатывающеё головкой (линзой). Поверхностная обработка осуществляется расфокусированным пучком – двойной переход с перекрывающимися краями. Обработку ведём с помощью сконструированного нами приспособления методом копирования.

Дата: 2019-05-29, просмотров: 334.