Для проектирования отдельной операции необходимо знать:

– схему ее базирования и закрепления,

– какие поверхности и с какой точностью нужно обрабатывать,

– какие поверхности и с какой точностью были обработаны на предшествующих операциях,

– припуск на обработку,

– величину такта выпуска, если операция проектируется для поточной линии.

При проектировании операции уточняется ее содержание, устанавливается последовательность и возможность совмещения переходов во времени, выбирается оборудование, инструменты и приспособления (или дается задание на их проектирование), назначаются режимы резания, определяется норма времени на выполнение операции, устанавливаются настроечные размеры, а также составляется схема наладки. Проектируя операцию в любом ее варианте, технолог стремится к уменьшению величины штучного времени Тшт. При поточном методе работы Тшт увязывается с тактом выпуска, и оно должно быть таким, чтобы обеспечивалась заданная производительность поточной линии.

В общем случае величина штучного времени (Тшт) определяется из следующей зависимости

Тшт = То + Тв + Торг + Тн = Топ + Тдоп,

где То – основное (машинное) время, Тв – вспомогательное время, Торг – время организационно-технического обслуживания станка, Тн – время на отдых и личные надобности, Топ – оперативное время, равное сумме основного и вспомогательного времени, Тдоп – дополнительное время, равное сумме Торг и Тн.

При этом элементы дополнительного времени определяются практически во всех нормативах в виде величины процента от оперативного времени. Поэтому для уменьшения штучного времени необходимо стремится в первую очередь к уменьшению величин основного и вспомогательного времени.

Продолжительность элементов основного времени сокращается в результате применения высокопроизводительных режущих инструментов и режимов резания, сокращения числа проходов и переходов при обработке поверхностей. Величина вспомогательного времени сокращается за счет уменьшения времени холостого хода станка и применения наиболее современных установочных приспособлений с быстродействующими зажимами.

Наряду с уменьшением продолжительности каждого элемента Топ прибегают к совмещению элементов основного и вспомогательного времени.

В этом случае в состав штучного времени входят лишь наиболее продолжительные элементы времени из числа всех совмещаемых. Возможности такого совмещения зависят от схемы построения станочной операции.

Возможности перекрытия элементов Топ при выполнении станочных операций зависит от числа устанавливаемых для обработки заготовок, от числа участвующих в обработке инструментов и от порядка обработки поверхностей этими инструментами.

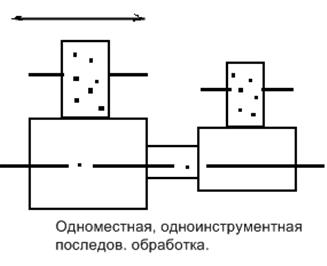

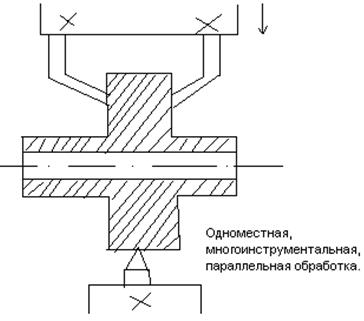

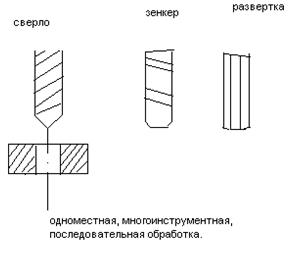

По числу устанавливаемых для обработки заготовок схемы станочных операций разделяются на одноместные и многоместные (время установки и съема детали может быть перекрыто основным временем). По числу используемых инструментов схемы операции могут быть одноинструментными и многоинструментными.

Последовательная или параллельная работа инструментов при обработке поверхностей заготовки, а также последовательное или параллельное расположение нескольких заготовок по отношению к режущим инструментам дают схемы операций с различными условиями совмещения переходов во времени. В зависимости от этого операции могут быть последовательного, параллельно-последовательного и параллельного выполнения. При последовательных схемах невозможно перекрытие переходов обработки во времени и в Тшт входит сумма времени всех переходов. Параллельные и параллельно-последовательные схемы дают такую возможность, и учитываемое в Тшт основное время равно времени лимитирующего перехода или лимитирующих переходов. В результате сочетания названных признаков образуется ряд схем, начиная от наименее производительных одноместных, одноинструментных, последовательных и кончая наиболее производительными многоместными, многоинструментными, параллельными и параллельно-последовательными схемами.

Выбрав конкретные схемы по каждой операции, т.е. уточнив содержание операций, тем самым произведем очередные уточнения ранее намеченного маршрута изготовления детали в целом.

Уточненное содержание операции позволяет осуществить выбор станка из имеющегося парка или по каталогу либо заказать специальный станок. Характер операции и принятый метод обработки определяют тип станка (токарный, фрезерный, сверлильный), а размеры заготовки и обрабатываемых поверхностей – основные размеры станка. Установленная степень концентрации технологических переходов влияет на выбор модели станка. При высокой степени концентрации выбирают многосуппортные или многошпиндельные станки. Тип режущего инструмента выбирается по произведенному ранее расчету промежуточных размеров заготовки (для зенкеров, разверток, протяжек и других мерных инструментов), либо в процессе расчета режимов резания (для резцов, расточных скалок и других инструментов).

В заключение производится техническое нормирование каждой операции технологического процесса с определением квалификации работы и оформление на соответствующих бланках (формах) спроектированного технологического процесса.

Рассмотрим указанные схемы обработки.

Рис. 7.7 Варианты осуществления многоместных схем обработки

Многоместные схемы могут осуществляться в трех основных вариантах:

1) Когда заготовки обрабатываются станкопартией, устанавливаемой на станке одновременно (например, шлифование партии мелких заготовок на магнитном столе плоскошлифовального станка).

2) Когда заготовки (или группа заготовок) устанавливается в своих приспособлениях независимо от других и обрабатываются поочередно (например, при фрезеровании заготовок с маятниковой подачей или в поворотных приспособлениях).

3) Когда обработка выполняется на непрерывно вращающемся столе или барабане (например, обработка на карусельных станках).

Этапы проектирования многоинструментных наладок.

Проектирование многоинструментной наладки включает следующие этапы:

1) Составление плана размещения инструментов по переходам и предварительный расчет режимов резания применительно к заданному темпу обработки.

2) Составление наладочной карты с размещением инструментов и указанием их шифров, уточнение схемы установки, корректирование режимов резания, подбор сменных колес, копиров и других элементов наладки, определение Тшт

3) Выдача задания на проектирование рабочих и контрольных приспособлений и специальных инструментов.

Проектирование станочной операции и многоинструментной наладки станка сопровождается расчетом настроечных размеров, действующих сил и ожидаемой точности обработки. Причем расчет режимов резания должен обеспечить согласованную работу всех инструментов, участвующих в выполнении проектируемой операции.

Условия проектирования операций для многостаночного обслуживания.

При проектировании операций для многостаночного обслуживания должны выполняться следующие условия:

1. Процесс обработки должен быть непрерывным до конца рабочего хода суппорта или стола, а при необходимости сопровождаться автоматическими переключениями станка.

2. Штучное время для группы станков многостаночного обслуживания должно быть равно между собой или кратно наименьшему.

3. Время рабочего хода суппорта должно быть равно или больше суммы времени, затрачиваемого на снятие и установку заготовок (t ус), и времени, затрачиваемого на переход рабочего (t перех) от станка к станку, т.е. t р.х≥(t ус+t перех).

4. Станки должны иметь механизм автоматического выключения подачи при окончании рабочего хода суппорта или стола.

Если представляется целесообразным выполнять операцию на специальном станке, то должно быть разработано задание на проектирование этого станка. К заданию должны быть приложены чертежи заготовки с указанием веса, размеров с допусками и шероховатостям поверхностей до и после обработки на станке; чертежи специального инструмента, карта технологического процесса обработки заготовки и карта выполняемой на проектируемом станке операции.

7.4.6 Технологическая документация и дисциплина

При подготовке нового производства в качестве исходного документа необходимо иметь технологический процесс, т.к. без него невозможно спроектировать и подготовить режущий инструмент, мерительный инструмент, приспособления, заказать оборудование и материалы.

А после того, как предприятие приступило к работе по выполнению заказа, на первый план выступает требование строжайшего соблюдения технологической дисциплины. Причем, практика показала, что малейшее отклонение от установленного технологического процесса вызывает удорожание обработки, перерасход материалов, увеличение брака.

И поэтому имеется специальное Постановление Правительства от 08.07.1940 г. «О соблюдении технологической дисциплины на машиностроительных заводах», которое признало обязательным фиксирование проектируемых и действующих технологических процессов на предприятиях. Технологическая документация имеет еще и то преимущество, что позволяет накапливать производственный опыт, систематизировать его, распространять передовой опыт и прогрессивную технологию на другие предприятия и организации.

В отечественной практике широкое распространение получили следующие основные формы технологической документации: маршрутные и операционные карты, карты эскизов, контроля и другие.

Дата: 2019-04-23, просмотров: 475.