Под балансировкой ротора понимается процесс определения величины и углового положения вектора дисбаланса и уменьшения этого дисбаланса до дополнительных норм за счет корректировки масс ротора.

В соответствии с видами неуравновешенности могут быть:

- статическая

- моментная

- динамическая балансировка

В производстве часто ограничиваются двумя видами балансировки: либо статическая, либо динамическая.

Статическая балансировка.

Проводится двумя способами:

1) с использованием гравитационных сил

2) с использованием центробежных сил инерции

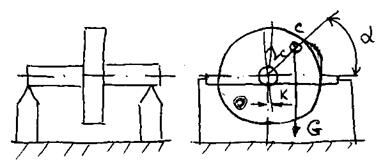

Статическая балансировка по первому способу может быть произведена на установке типа «Призмы». Цель статической балансировки – приведение центра масс к оси вращения.

При этом статическая балансировка включает два перехода:

- нахождение величины и углового расположения неуравновешенной массы;

- устранение неуравновешенной массы.

|

|

Призмы устанавливаются строго горизонтально.

Негоризонтальность призм 0,02/1000 мм. Поверхность призм очень гладкая: шероховатость Ra 0,16…0,32. Изготавливаются из инструментальной стали У7, У8. Длина призмы выбирается так, чтобы деталь могла перекатиться по призмам 2…3 раза. Деталь плотно устанавливается на оправку и помещается на призмы согласно эскизу. У неуравновешенной детали центр тяжести смещен на величину zc , поэтому после установки оправки на призму она начинает перекатываться до тех пор, пока центр тяжести не окажется внизу. Момент вращения, действующий на оправку:

, где G – вес детали.

, где G – вес детали.

Постепенно добавляя груз из пластилина с противоположной стороны, приводим оправку в состояние уравновешенности. Уравновешенности соответствует безразличное равновесие оправки. После этого временный пластилиновый груз снимается. Вес груза, умноженный на радиус равен величине дисбаланса.

Если величина дисбаланса больше допустимой, то на место грузика привариваем, или приклеиваем пластину, или удаляем материал сверлением, или фрезерованием, или шлифованием с противоположной стороны по весу, равному весу грузика. Оценим точность балансировки:

на ротор действует трение качения

k – коэффициент трения качения. Условие равновесия:

k – коэффициент трения качения. Условие равновесия:

ротор будет казаться уравновешенным. Но величина остаточного дисбаланса определится, как

ротор будет казаться уравновешенным. Но величина остаточного дисбаланса определится, как

; для хороших закаленных призм

; для хороших закаленных призм  см.

см.

Допустим наш ротор имеет массу 100кг:  кг при

кг при  величина остаточного дисбаланса составит

величина остаточного дисбаланса составит  г×см. Это довольно значительная величина, особенно при больших частотах вращения ротора.

г×см. Это довольно значительная величина, особенно при больших частотах вращения ротора.

Вывод: главный недостаток на призмах малая точность балансировки, поэтому такая балансировка используется как предварительная операция.

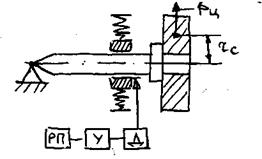

2. Для повышения точности статической балансировки ее производят на станках с использованием центробежной силы инерции. То есть проводят статическую балансировку в динамическом режиме. Деталь, установленная плотно на оправу, приводится во вращение.

Неуравновешенная масса mp, располагающаяся на радиусе rc вызывает

появление силы Рц, пропорциональная квадрату частоты вращения:

Оправа установлена на две опоры: одну опору шарнирную и опору качения. Если ротор не уравновешен, то Рц будет раскачивать вращающуюся оправу с деталью. Если к опоре подсоединить вибродатчик – усилитель и регистрирующий прибор, который получает сигнал, пропорциональный дисбалансу, то можно оценить величину дисбаланса. С помощью стробоскопического устройства находят место расположения (угол) неуравновешенной массы. Установки могут быть с либо с горизонтальной осью вращения, либо с вертикальной. Последние получили наибольшее распространение. После нахождения величины и углового расположения неуравновешенной массы действуют также, как и при балансировке на ножах.

Статическая балансировка проводится для роторов небольшой длины  , то есть, фактически для узких деталей (шестерни, маховики, диски турбин ГТД, диски насосов). Для длинных роторов статическая балансировка недостаточна, так как невозможно распределить уравновешивающий грузик по длине детали.

, то есть, фактически для узких деталей (шестерни, маховики, диски турбин ГТД, диски насосов). Для длинных роторов статическая балансировка недостаточна, так как невозможно распределить уравновешивающий грузик по длине детали.

Моментная балансировка

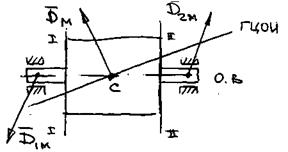

Моментный дисбаланс нельзя устранить за счет одной корректирующей массы. В этом случае нужны две корректирующие массы расположенных в двух плоскостях коррекции.

|

|

Эти плоскости назначает конструктор. Чтобы выявить моментный дисбаланс, необходим станок способный измерять составляющие дисбаланса в каждой опоре. Для этого используют станок, использующийся для динамической балансировки.

Динамическая балансировка

Проводится на станках рассматриваемых в лаб. работе №3.

Перечисленные методы уравновешивания узлов применяются только для жестких роторов. В гибком роторе возникает дополнительная неуравновешенность из-за прогиба оси ротора. Величина прогиба изменяется с изменением числа оборотов ротора. Поэтому уравновесить гибкий ротор можно только для определенной частоты оборотов. Поэтому отбалансированный ротор на определенной частоте вращения, оказывается разбалансированным на других частотах. То есть уравновешивающих масс будет недостаточно, а при оборотах выше критических они окажутся даже вредными, так как прогиб вала получит обратное направление.

Для гибких роторов применяют следующие методы уравновешивания:

1. Метод балансировки по собственным формам колебаний при вращении на соответствующих критических скоростях. Вращение ротора при уравновешивании осуществляют на соответствующих критических оборотах. Грузы распределяют вдоль вала ротора в соответствии с формой его собственных колебаний. Однако при этом требуется большая мощность привода и вакуум для уменьшения сопротивления вращению.

2. Балансировка по измерению деформаций с последующим расчетом распределенных эксцентриситетов неуравновешенных масс. Проводят замер прогибов вращающегося ротора и амплитуд колебаний системы с последующим выбором и установкой системы уравновешивающих грузов. Также требуется большая мощность привода и вакуум для уменьшения сопротивления вращению. Представляет опасность при выходе на критические обороты. Стенды при этом отличаются высокой сложностью конструкции и эксплуатации. Применяется в опытном производстве при исследовании и выборе оптимального способа балансировке ротора данного конструктивного типа.

3. Метод раздельного поэлементного уравновешивания составных частей ротора до его сборки. Цель его: максимальное уменьшение неуравновешенности при сборке. Проводится раздельно на низких частотах на станке для балансировки жестких роторов для каждого узла, входящего в ротор, или последовательно по мере установки отдельных составных частей при сборке многомассового ротора.

4. Балансировка на обычных балансировочных машинах для жестких роторов на низких частотах вращения. При этом эффективность балансировки повышают путем корректировки масс в трех и более плоскостях коррекции определяемых аналитически, или экспериментально.

Дата: 2019-05-28, просмотров: 342.