Сборка по данному методу производится аналогично предыдущему без всякой сортировки подбора, но при этом допуски изготавливаемых деталей расширяют на 30-50% по сравнению с методом полной взаимозаменяемости, т.е. делают их более экономически выгодными. При сборке возникает риск выхода величины сборочного параметра за пределы допуска,т.е. часть изделий становится дефективными, такие изделия подлежат исправлению, путем переборки и перекомплектовки деталей. На практике пользуются таблицами процента риска (%) в зависимости от коэффициента взаимозаменяемости λ:

λ = Т∑/T∑1, где

Т∑ - заданное поле допуска замыкающего звена,

T∑1 – поле допуска замыкающего звена после увеличения допусков на размеры составляющих звеньев.

| λ | 1,00 | 0,9 | 0,86 | 0,78 | 0,68 | 0,63 | 0,58 | 0,53 | 0,33 |

| %риска | 0,27 | 0,60 | 1,00 | 2,00 | 4,00 | 6,00 | 8,00 | 10,0 | 33,0 |

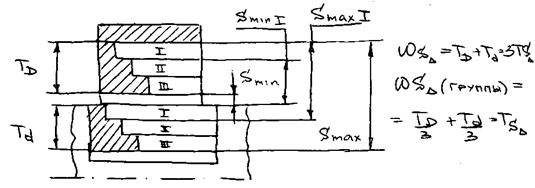

33. Метод групповой взаимозаменяемости

Метод групповой взаимозаменяемости (метод подбора, или селективной сборки)

|

|

При групповой взаимозаменяемости заданный допуск на замыкающее звено получается для всех изделий, но при условии что в комплект изделий входят детали, принадлежащих только одной из групп, на который они предварительно рассортированы. Допуски на изготовление увеличиваются в несколько раз по сравнению с методом полной взаимозаменяемости, но после изготовления детали происходит сортировка на несколько групп в пределах более узких допусков. Сборку изделий производят из деталей входящих в одноименные группы.

Достоинство: широкие допуски в пределах данной группы

Недостатки:

1. Ограниченная взаимозаменяемость

2. Необходимость создания запаса деталей в сборочном цехе.

3. Некоторое увеличение трудоемкости по сортировке сопрягаемых деталей.

4. Появление некомплектных деталей если законы рассеивания для охватывающей и охватываемой детали не одинаковы.

5. Данный метод нельзя применять, если одна и та же деталь одновременно обеспечивает несколько сборочных параметров.

34. Метод пригонки

Применяется как правило в многозвенных РЦ, допуски на изготовление детали при этом широкие, экономически выгодные. Заданная точность замыкающего звена, достигается за счет изменения размера только у одного звена РЦ с помощью слесарной или механической его дообработки

Недостатки:

1) резкое увеличение трудоемкости на 40% и более по сравнению с методом полной взаимозаменяемости

2) При его применении требуются рабочие высокой квалификации.

3) В результате механической обработки в процессе пригонки появляется стружка, которая может попасть в изделие и ухудшить качество.

Применяется в опытном и мелкосерийном производстве

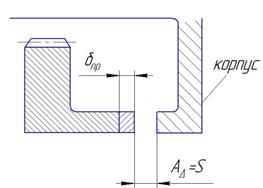

35. Сборка гладких неподвижных соединений с гарантированными натягом

В изделиях встречается много соединений, в которых связь между деталями осуществляется путем трения благодаря натягу между деталями. Эти соединения должны быть прочными, т. е. выдерживать возникающие осевые нагрузки и передавать крутящий момент.

Такие соединения можно встретить при установке стальных и бронзовых втулок подшипников скольжения, внутренних колец шарико- и роликоподшипника, оси, штифты – все они устанавливаются с натягом.

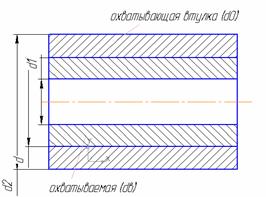

Рассмотрим самый общий случай, когда соединяются между собой по неподвижной посадке две втулки.

Охватывающая втулка имеет наружный диаметр d2 , посадочный диаметр – d. Охватываемая втулка имеет внутренний диаметр d1, посадочный диаметр – d.

При выборе способа запрессовки руководствуются следующим: главный фактор – величина натяга. Повышенный натяг затрудняет сборку. Другими факторами, влияющими на выбор способа запрессовки являются конструкция деталей (толщина стенок втулок, габаритные размеры и т. п.), а также физико-механические свойства материалов деталей. Неправильно выбранный способ запрессовки может привести к поломке деталей при сборке, возникновению в соединении остаточных деформаций, потере натяга в работе или при повторных разборках, или к нарушению работы деталей.

Перед запрессовкой между втулками имеет место ожидаемый натяг N = dВ-d0>0, где dВ – наружный (посадочный диаметр) охватываемой детали;

d0 – внутренний(посадочный) диаметр охватывающей детали.

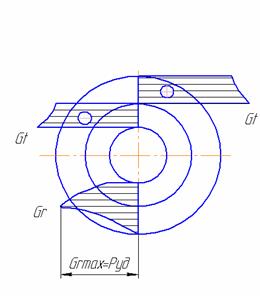

После запрессовки возникают напряжения:

σt- окружные и σR- радиальные

Величина этих напряжений является максимальной на контактной поверхности и эти напряжения обеспечивают прочность соединения. Эпюры изменения окружных и радиальных напряжений показаны на рисунке.

Как видно из рисунка, наибольшего значения окружные и радиальные напряжения достигают в зоне соединения (в месте контакта сопрягаемых деталей). Причем по знаку радиальные напряжения в обеих деталях будут отрицательными (сжимающими), а окружные – в охватывающей детали будут положительным (растягивающими), а в охватываемой- отрицательными (сжимающими).

Величина окружных и радиальных напряжений будет зависеть от величины натяга N:

σt = f(N), σR = f(N). Кроме того σR = f(σt). Величина натяга определяется, как разность диаметров охватываемой и охватывающей деталей по посадочной поверхности. Его еще называют измеренным натягом:

окружные напряжения.

окружные напряжения.

радиальные напряжения

радиальные напряжения

Величина удельного давления по поверхностям сопряжения Pуд

модуль упругости для охватываемой и охватывающей детали

модуль упругости для охватываемой и охватывающей детали

коэффициенты учитывающие упругие свойства деталей

коэффициенты учитывающие упругие свойства деталей

, где μ1 и μ2 – коэффициенты Пуассона для охватываемой и охватывающей детали.

, где μ1 и μ2 – коэффициенты Пуассона для охватываемой и охватывающей детали.

36. Сборка резьбовых соединений. Расчет стыка

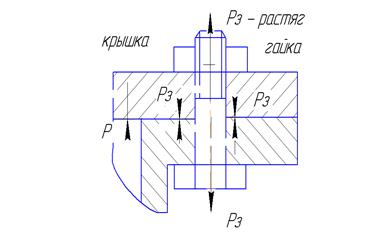

Резьбовые соединения используются чаще всего, когда требуется неподвижное соединение частей машин. Например, в таких изделиях, как ГТД, более десятка тысяч резьбовых деталей болтов и шпилек, среди прочих много таких, которые отвечают за ресурс и надежность двигателя. Ниже показан пример стыка, находящегося под нагрузкой Р, стянутого болтом и гайкой.

Рис.

Технические требования, предъявляемые к стыку, стянутому резьбовым соединением :

1. Стык детали скрепляется при помощи резьбового соединения. Не должен расходиться под воздействием рабочей нагрузки.

2. Стык подверженный действиям давления газа должен быть плотным, герметичным.

3. При знакопеременном нагружении, элементы резьбового соединения должны обладать достаточной выносливостью.

4. Резьбовое соединение не должно самопроизвольно ослабляться под действием рабочей нагрузки.

Требования 1-3 достигается конструкторско-технологическими мероприятиями, важнейшим из которых является создание необходимого усилие затяжки РЗ

Определим величину силы затяжки и ее связь

0,8 – при статическм нагружении

1,8 – при динамическом нагружении

Практика эксплуатации резьбовых соединений показывает, что усилие затяжки является одним из основных факторов обеспечивающих надежность и долговечность резьбового соединения. Ниже представлена диаграмма в процентах причин отказов работы резьбовых соединений. Среди причин выделены несоответствие величины усилия затяжки расчетному значению, недостатки конструкции резьбового соединения, нарушение технологии механической обработки деталей резьбового соединения, несоответствие качества материалов деталей заданному.

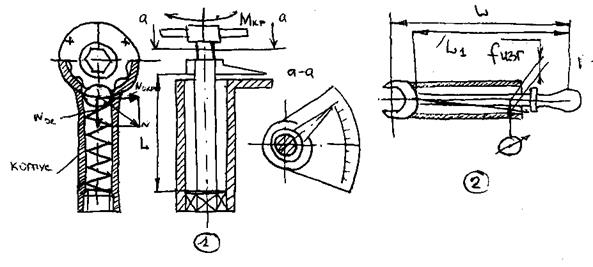

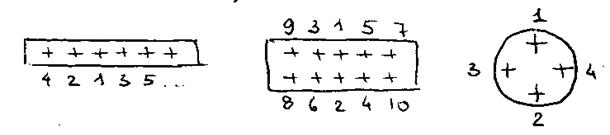

37. Типы специальных ключей, используемые для контроля затяжки по Мкр

При сборке, как правило, используются две группы ключей:

1 – предельные ключи, которые автоматически выключаются при достижении заданного крутящего момента.

2 – динамометр ключи, которые непрерывно показывают величину приклад. к ключу момента.

Ниже на рисунке слева показана схема предельного ключа, у которого величина крутящего момента ограничивается с помощью храпового механизма. Настройку ключа на заданную величину Мкр осуществляют с помощью регулировочного винта, сжимающего пружину, которая в свою очередь, прижимает шарик во впадину «звездочки». При достижении крутящего момента на ключе равного заданному, осевая составляющая усилия, действующая на шарик со стороны «звездочки», превысит усилие прижима со стороны пружины. Шарик выйдет из зацепления, и ключ перестанет затягивать гайку. На точность работы предельного ключа оказывает сильное влияние трение между шариком и «звездочкой», вызывающее разброс в значениях крутящего момента. Однако использование предельных ключей позволяет механизировать и автоматизировать процесс затяжки.

|

|

1. Торцовый ключ с упругим стержнем, испытывающим деформацию кручения. Угол поворота фиксируется по лимбу, установленному на верхней части ключа. Величина угла поворота пропорциональна крутящему моменту.

2. Ключ с упругим стержнем, испытывающим деформацию изгиба, которая пропорциональна величине крутящего момента.

Предельные ключи более производительны, но менее точны по сравнению с динамометрическими. Кроме того, предельные ключи нельзя использовать при определенных видах контровочных элементов. Например, в случае использования контровки шплинтом.

38. Схема затяжки групповых резьбовых соединений

Для обеспечения равномерности затяжки групповых резьбовых соединений и исключения коробления детали их следует затягивать в определенной последовательности согласно приведенных схем.

39. Сборка узлов с подшипниками качения

Дата: 2019-05-28, просмотров: 267.