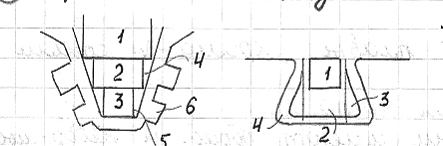

РИСУНОК 012

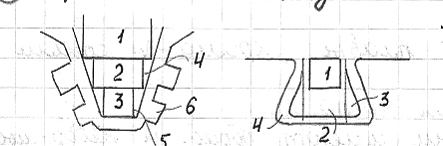

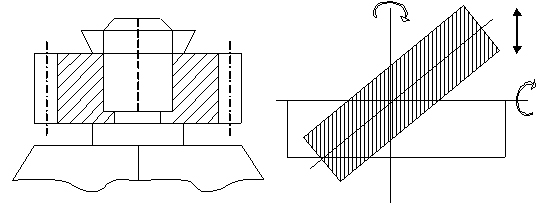

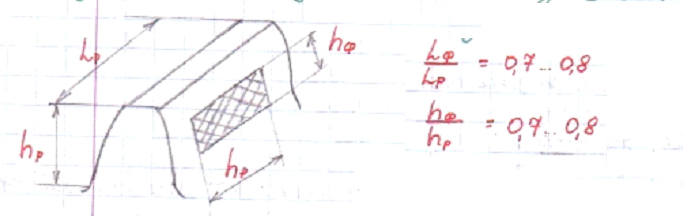

При протягивании пазов выдерживаются следующие размеры:

1. все размеры пазов обеспечиваются инструментом;

2. размер от оси детали до паза обеспечивается за счет выбора в качестве установочной конструкторской базы и точной настройки протяжного станка по размеру α;

3. смещение пазов от номинального положения обеспечивается настройкой станка и настройкой блока протяжек;

4. точность по шагу пазов обеспечивается точностью делительного устройства, приспособления (фиксатор 15) и обработкой пазов через 1;

5. точность по углу наклона паза обеспечивается настройкой приспособления;

6. размер, связывающий положение пазов относительно отверстий, обеспечивается за счет использования в приспособлении установочного пальца и настройки приспособления. После настройки приспособления на заданный типоразмер диска протягивается образец и контролируется.

Точность радиального расположения паза обеспечивается за счет реализации 2ой тех схемы, т е КБ (центрирующие пояски) исп-ся в кач-ве УБ .Если в пределах азаора по посадочной пов-ти диск смещен, то это смещение переходит в погрешность радиального зазора. Этот размер обеспечивается точностью наладки операции.

Точность по шагу пазов обеспечивается точностью делительного приспособления, а так же тех требованием на последовательность протягивания пазов.

Пазы протягиваются через один , сначала нечетные, а затем по 2 кругу четные, из за действий усилий резания. Может произойти деформация пермычки между пазами и проявится накопленная погрешность по шагу пазов. Угол наклона пазов обеспечивается точностью настройки поворотного эл-та приспособления. Смещение паза относительно оси диска (относительно радиуса диска) обеспечивается за счет реализ 2ой тех схемы, а также настройки блока протяжек.

12. Обработка точных отверстий. Сверление отверстий под крепежные и призонные болты

В настоящее время для сверления отверстий используются современные станки с ЧПУ. Для повышения точности используется зацентровки, укороченные сверла с качественной заточкой, а также необходимый набор переходов.

Делается на радиально-сверлильном станке, используя накладной кондуктор, ось которого совмещается с осью диска. При обработке отверстий необходимо обеспечить следующий комплекс размеров:

1.точность по диаметру отверстий – обеспечивается за счет набора переходов: сверление, зенкерование, 1-ое развертывание, 2-ое развертывание (обеспечивается 5 квалитет)

2.Расположение центра отверстия от оси диска – обеспечивается за счет того, что кондукторная плита имеет точный посадочный диаметр, а конструкторская база диска, обработанная окончательно, используется в качестве установочной базы

3.Смещение оси отверстия от номинального положения в окружном направлении обеспечивается за счет тех же технологических решений

4.Точность расположения отверстий по углу друг относительно друга обеспечивается за счет точности использования накладного зеркального кондуктора, а также за счет использования фиксатора (16), который соединяет кондукторную плиту и обрабатываемую заготовку.

Кроме рассмотренных размеров важным условием выполнения данной операции является совмещение осей сопрягаемых деталей. Оно достигается за счет того, что используемый накладной кондуктор является зеркальным, т.е. он имеет 2 точных посадочных диаметра (по номинальному значению, точных):

1-ый диаметр – внутренний, 2-ой - наружный.

Второй диаметр используется при зеркальном сверлении отверстий в ответной детали.

13. Зубчатые колеса. Конструкция. Тех. требования. Материалы

В ГТД зубчатые колеса применяются в коробках приводов самолетных и двигательных агрегатов.Кроме того, в турбовинтовых двигателях имеется силовой редуктор для снижения оборотов винта. Все эти зубчатые передачи являются быстроходными, высоконагруженными, имеют минимальную массу, то есть выполняются сложнопрофильными, с малой толщиной. Конструкторскими базами являются посадочные поверхности или шейки под подшипники.В осевом направлении конструкторскими базами являются опорные торцы. Точность обработки этих поверхностей 5-7 квалитет, шероховатость 0,16-0,63Ra.Для конструкторских поверхностей задается точность формы5-10мкм.Рабочие поверхности - зубчатый венец,шлицевые поверхности для передачи крутящего момента. Шероховатость 0,16… 1,25Ra, биение относительно конструкторских поверхностей 5 -20 мкм.Материалы зубчатых колес. [Взято из валов].Зубчатые колеса изготавливаются из легированных конструкционных сталей трех групп: термоулучшаемые, цементируемые, азотируемые материалы.40ХНМА – термоулучшаемая (40% содержания углерода), твердость HRC38…40 можно обрабатывать лезвийным инструментом.18ХНВА, 12ХН3А –цементируемые (мало углерода, при закалке твердость увеличиваться не будет). Глубина цементации 0,7...1,1. Твердость HRC56...58. 38ХМЮА - закалка на твердость. Глубина цементации 0,6…0,9. Твердость HRC65, закалка сердцевины HRC38…40.

14. Точность зубчатых колес

Эвольвентнаяповерхность зубчатого венца имеет сложную форму и для оценки точности необходимо задаватьбольшое число параметров.Для практичного использования точность зубчатых колес задается в виде степеней точности. Всего двенадцать степеней точности.Авиационные зубчатые колеса 5-7 степень точности.Ст 5-6-5D. 5 - Кинематическая степень точности. Оценивается величиной погрешности по углу поворота при полном обороте зубчатого колеса. 6 - Степень точности по плавности хода. Оценивается величиной погрешности по углу поворота, многократно повторенной приполном обороте зубчатого колеса. 5 -Степень точности по контакту. Оценивается площадью пятна контакта при обкатке с эталонным зубчатым колесом. [РИСУНОК 015].

После изготовления зубчатое колесо устанавливается на приспособление и прокручивается с зацеплением с эталонным зубчатым колесом, на котором рабочая поверхность покрыта минеральной краскойD- Норма бокового зазора.Определяет расположение поля допуска на ширину зуба.

15. Основные принципы построения технологического процесса

Заготовки получаются методами горячего деформирования. Обычно используются методы штамповки на прессе, молоте, горизонтально-ковочных машинах. После штамповки - термообработка - для снятия напряжений и улучшения структуры. Затем очистка методом обдувки или химического травления. Технологический процесс разделяется на этапы. Установочными базами в черновом этапе являются наружная поверхность обода и его торец. Обработка проводится обычно на станках с ЧПУ. Наиболее сложная структура техпроцесса - при обработке зубчатых колес из цементируемых материалов. Особенностью технологии изготовления таких колес, является то, что необходимо обеспечить выполнение двух противоречивых условий - это биение зубчатого венца относительно оси вращенияи равномерность по глубине и твердости цементируемого слоя на рабочей поверхности зуба. Необходимо определить место этапа цементации и закалки в структуре технологического процесса. Для решения этой проблемы необходимо конструкторские поверхности и технологические базы, а также цементируемые поверхности обрабатывать с высокой точностью, то есть по чистовому этапу. До цементации проводится чистовая обработка конструкторских поверхностей и торца обода, которые используются в качестве установочной базы. Эти поверхности могут до цементации обрабатываться шлифованием, затем (подготовка баз для нарезания зуба). Далее проводится нарезание зубчатого венца, используется вторая технологическая схема (установка по конструктивным поверхностям) или третья технологическая схема (когда в качестве установочных баз используются центровые фаски). Защита от цементации обеспечивается стандартными методами - как на валах. Для повышения точности зубчатых венцов до цементации иногда проводят шевингование. Далее проводится цементация и закалка, после закалки проводится восстановление баз. Для уменьшения биения зубчатого венца относительно оси вращения проводиться шлифование конструкторских поверхностей или центровых фасок. При установке заготовки по делительной окружности во впадины между зубьями устанавливаются три ролика под углом 120 градусов, диаметр ролика рассчитывается таким образом, чтобы он контактировал с боковыми поверхностями зубьев по делительной окружности (чтобы реализовать вторую схему).

[РИСУНОК 016].

После восстановления баз проводиться чистовая обработка всех свободных поверхностей,а далее точная окончательная обработка зуба зубчатых колес. Вотделочно-упрочняющих этапах проводится отделочная обработка зуба. Иногда проводится упрочнение поверхности.Иногда проводится слесарная обработка-скругление острых кромок и снятие заусенцев. Для отделочной обработки иногда применяют турбоабразивную обработку.

16. Нарезание зубчатого венца

Проводится методом копирования и обкатки. Метод копирования. Зубья нарезаются на вертикально фрезерных станках торцевыми фрезами с использованием делительных приспособлений или на горизонтально фрезерных станках модульными дисковыми фрезами с использованием делительных приспособлений. Точность нарезания – 7-8.[РИСУНОК 021]

.

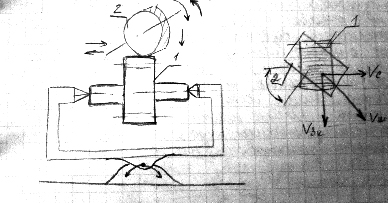

Метод обкатки. Проводится на специальных зубофрезерных станках модульными червячными фрезами. Заготовка устанавливается на столе станка и находится в зацеплении с режущим инструментом – фрезой. Фреза устанавливается под углом равным углу подъема зубьев фрезы. При нарезании косозубых зубчатых колес угол наклона фрезы может быть согласован с углом наклона зубчатого колеса. Фреза может перемещаться вдоль образующей зуба и в направлении оси заготовки. Мелкомодульные зубчатые колеса нарезаются за один проход. Крупномодульные за 2-3 прохода. Точность нарезания – 7-8.

17. Долбление зуба зубчатых колес

Долбление зубьев. Обработка проводится на специальных зубодолбежных станках. Инструмент – долбяк, который совершает возвратно-поступательные движения вдоль образующей зуба и находится в зацеплении с заготовкой и согласованном вращении. Точность – 7-8.Мелкомодульные зубчатые колеса можно нарезать шлифованием червячным шлифовальным кругом (то же самое, но инструмент имеет абразивный винтовой профиль).

РИСУНОК 018

18.Отделочные методы обработки зубьев зубчатых колес

Авиационные двигатели – точность – 5. Нарезание – только 7-8.

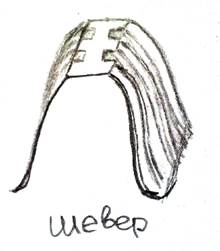

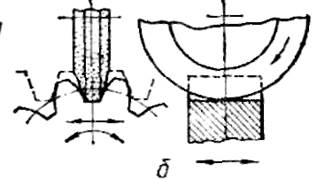

Шевенгование. Обработка проводится на специальном станке. Шевер – этокосозубое зубчатое колесо из инструментального материала. На боковых поверхностях зуба сформированы стружечные канавки. [РИСУНОК 019]

. Заготовка устанавливается на оправке в центрах на столе шевенговального станка. Шевер находится в зацеплении с заготовкой и имеет принудительное вращение. Припуск на обработку – 0,2мм. Шевер перемещается вдоль образующей зуба. Подача – 0,02 на оборот. Скорость вращения – 100…300об/мин. Вращение реверсивное. После двойного хода шевер подается в направлении оси заготовки на 2-3 сотых. Часто зуб зубчатых колес делают бочкообразным для компенсации перекоса осей при сборке. Для получения бочкообразности стол станка имеет качание. [РИСУНОК 020].

Съем стружки происходит за счет проскальзывания зуба шевера вдоль зуба заготовки и прижатия шевера при радиальной подаче. Метод применяется при твердости HRC 40. Точность – 6.

19. Шлифование зуба зубчатых колес

Шлифование проводится методом копирования и обкатки.

Метод копирования. Зубчатое колесо шлифуется на специальных зубошлифовальных станках профильным кругом с использованием делительного приспособления. Т.е. зубья шлифуются последовательно. Проблема – круг изнашивается. Точность – 5-6. профиль круга подвергается периодической правке алмазными карандашами по копиру.[РИСУНОК 021a].

Метод обкатки. Проводится на специальных станках типа МААГ. Заготовка устанавливается на столе станка в центрах на оправе. На эту же оправку устанавливается специальная технологическая оснастка – барабан (ролик) обкатки. Диаметр ролика равен делительному диаметру шлифуемого зубчатого колеса. На этот барабан наматывается бесконечная лента, концы которой закрепляются на станине.стол совершает возвратно-поступательные движения перпендикулярно оси заготовки. Шлифовальные круги вращаются и также совершают возвратно-поступательные движения. Износ круга компенсируется его перемещением в плоскости обработки. Положение этой плоскости задается и контролируется с использованием алмазных измерительных щупов. Если износ больше 3 мкм, то круг автоматически смещается на эту величину. После шлифования каждой пары зубьев зубчатое колесо проходит деление.[РИСУНОК 022].

Шлифование червячным кругом. Схема шлифования такая же как при нарезании.Червячный круг имеет модульный червячный профиль (длинный, как болт с резьбой). В процессе шлифования этот профиль изнашивается, поэтому важнейшей задачей является его восстановление с помощью алмазных накатных роликов. Мелкомодульные зубчатые колеса могут нарезаться этим методом. Производительность шлифования очень высокая. Точность – 6.

20. Хонингование. Притирка. Обкатка. Приработка. Полирование

Хонингование. Инструмент – хон. Это косозубое зубчатое колесо из пластмассы.шаржированное абразивом. Схема хонингования такая же как при шевинговании. Отличие заключается в том, что заготовка притормаживается, а подачи в направлении оси – нет. В зону обработки подается СОЖ. Точность – 6-7. снимаемый припуск – до 5 сотых.

Притирка. Проводится на специальных стендах.

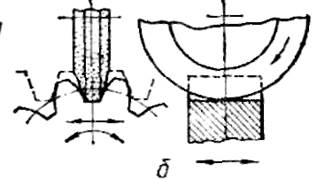

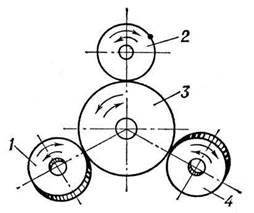

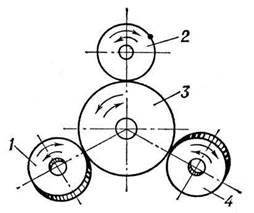

[РИСУНОК 023(1,2,4-притиры,3-зубчатое колесо)

Инструмент – три точных чугунных зубчатых колеса. Одно колесо прямозубое и два косозубых с разными направлениями наклона зуба. Притиры располагаются под углом 120 градусом. В зону обработки может подаваться полировальная паста. Притирка с двух сторон зуба обеспечивается разными углами наклона. Скольжение – косозубостью

Обкатка. Схема такая же как при притирке. Инструмент – три точных зубчатых колеса из инструментального материала. В процессе обработки происходит пластическое деформирование микронеровностей на поверхности зубьев. Повышается точность по шагу.

Приработка. Проводится на специальных стендах. Два скомплектованных зубчатых колеса работают совместно в течение заданного промежутка времени. При этом повышается качество зацепления. После сборки изделия сохраняется стабильность заданных характеристик.

Полирование. Проводится фетровыми кругами. Может проводиться электрохимическое полирование. А также турбоабразивная обработка с использованием очень мелкого абразива.

21.Корпусные детали. Конструкция. Тех. требования. Материалы

По конструкторско-технологическим признакам все корпусные детали двигателя условно можно разделить на четыре группы. Первая. Крупногабаритные жесткие корпусные детали, получаемые из литых заготовок. Пример – корпус редуктора передней опоры. Вторая. Среднегабаритные жесткие корпусные детали, получаемые из литых заготовок. Пример – коробки приводов, корпуса шестеренчатых насосов. Третья. Крупногабаритные маложесткие корпусные детали, получаемые из литых или сварных заготовок. Пример – корпус компрессора, камеры сгорания. Четвертая. Мелкие жесткие корпусные детали из литых или штампованных заготовок. Корпусные детали являются деталями статора, поэтому в большинстве случаев они не испытывают знакопеременных нагрузок, т.е. свободным поверхностям можно не предъявлять требований по обеспечению высокого качества поверхностного слоя. Эти поверхности могут оставаться необработанными, что существенно повышает технологичность. Большинство корпусных деталей являются жесткими деталями, при этом технологичность повышается, так как техпроцесс можно не разделять на этапы и не вводить промежуточной термообработки. Однако при изготовлении корпусных деталей появляются специфические технологические проблемы. В корпусе – увязка взаимного расположения всех деталей сборочной единицы, поэтому необходимо обеспечивать очень высокую точность расположения всех рабочих поверхностей между собой, а также относительно конструкторских поверхностей. Особенно значимым этот фактор становится при обработке крупногабаритных и маложестких деталей. Кроме того, важным фактором, снижающим технологичность, является то, что появляется новое требование по увязке взаимного расположения обработанных и необработанных поверхностей. Эта увязка часто проводится с использованием операции разметка. Эта операция является нежелательной, так как снижает производительность. Точность конструкторских и рабочих поверхностей – 5-7. Шероховатость – 0,08…1,25. Точность взаимного расположения поверхностей – от 1 до 4 сотых. Нужна минимальная масса. Алюминиевые и магниевые сплавы. В турбине – хромоникелевые сплавы.

22.Изготовление маложестких сварных и литых корпусов

Такой сварной корпус состоит из нескольких деталей, фланцы 1 и 2 получаются методами горячего деформирования (раскаткой, штамповкой) и обрабатываются предварительно механически.

Проводится раскрой листового материала. Проводится формообразование оболочек по чертежам всех элементов корпуса. Проводится сборка корпуса в стапеле и прихватка. Проводится автоматическая сварка корпуса на сварочной машине.

Механическая обработка корпуса после сварки и термообработки: проводится обработка посадочных поясков и базовых торцов на токарно-карусельном станке, предварительно может проводится операция разметки. При базировании корпуса на станке проводится выверка по посадочным пояскам. Второй фланец обрабатывается по той же схеме при использовании точного базирования по обработанному пояску на столе станка. Сверление отверстий во фланцах проводится по накладному кондуктору. Далее проводится обработка вспомогательных плоскостей базовых отверстий, крепежных отверстий и обработка любых других элементов. Литые маложесткие корпусные детали обрабатываются по той же схеме, что и сварные после этапа сварки.

23.Обработка крупногабаритных жестких корпусных деталей

Такие детали обрабатываются на многоинструментальных станках с ЧПУ (типа «обрабатывающий центр»), заготовки получаются литьем, особенностями деталей является то, что они имеют высокую жесткость и не получают коробления после различных этапов обработки.

Технологический процесс строится в следующей последовательности: обрабатываются базовые поверхности, в большинстве случаев по разметке. В качестве базовых используются фланцы и два точных отверстия.

А далее корпус устанавливается на многоинструментальный станок и проводится комплексная обработка всех обрабатываемых поверхностей. Обрабатывается система взаимосвязанных плоскостей с использованием фрезерования, система взаимосвязанных рабочих отверстий, система крепежных отверстий.

При изготовлении таких корпусов технологический процесс может не разделяться на этапы, т.е. поверхность подвергается черновой обработке, изменяются режимы (иногда инструменты) и проводится чистовая обработка. Такое построение технологического процесса возможно потому, что корпус имеет большую жесткость, и обработанные поверхности не искажаются. Последовательность обработки по используемому инструменту, по позиционированию деталей, по точности оптимизируется на основании экономических расчетов. При этом учитывается время смены инструмента, время позиционирования стола, деформация инструмента и т.д.

При анализе точного взаимного расположения отверстий А и Б могут быть реализованы две схемы обработки:

1. расточка отверстий А, поворот стола на 1800, расточка отверстий Б;

2. обработка отверстий А и Б в одном повороте на одном инструменте, имеющем большую длину.

В первом варианте учитывается точность позиционирования (по паспорту станка). Рассчитывается деформация оправки от действия усилия резания. При подготовке базовых поверхностей установка корпуса проводится в большинстве случаев по разметочным рискам при использовании специальной технологической оснастки.

24. Обработка мелких корпусных деталей

Эти детали имеют обрабатываемые и необрабатываемые поверхности. Рабочие поверхности – это стыковочные и крепежные поверхности на двух и более штуцерах. Заданы жесткие технические требования на их взаимное расположение. Наиболее рациональный технологический процесс предусматривает установку по черновой базе, которая в дальнейшем не обрабатывается, и обработку на револьверном станке последовательно каждого штуцера в одной операции (1-ая технологическая схема), в нескольких операциях (2-ая технологическая схема). Штуцер – место крепления труб.

25. Анализ необходимости проведения операции разметка

При изготовлении корпусных деталей из малоточных заготовок часто применяется операция разметка, т.е. выкраивание детали из заготовки. Необходимость в операции разметка должна обосновываться проведением размерных расчетов. Если эти вопросы не будут рассматриваться, то появится высокий процент брак по взаимному расположению обрабатываемой поверхности по величине припуска (недостаточно припуска). Введение таких операций существенно осложняет технологический процесс, т.е. это явление не желательно. Разметку проводит высококвалифицированный рабочий с использованием универсального и специального инструмента. На заготовки наносят разметочные риски и реперные точки.

Анализ, с помощью теории размерных цепей, возможности выполнения конструкторского размера Р (разностенность штуцера) показывает, что по принятой технологии без разметки точность размера Р не может быть обеспечена. Вводится операция разметка. Разметчик фиксирует ось отверстия в заготовке и наносит 2-е риски в соответствии с размером Кр2. Одна риска настроечная (по ней устанавливается режущий инструмент), другая – контрольная на расстоянии 1мм в тело заготовки. Она остается на заготовке для контроля качества выполняемой операции механической обработки. Анализ точности обработки после разметки (уравнение 2) показывает, что точность, заданная в чертеже, может быть достигнута (уравнение 4).

26.ОСНОВЫ СБОРКИ ИЗДЕЛИЙ

Изделие включает в себя большое число составных частей, которыми являются детали и сборочные единицы (СЕ).

Деталь – часть изделия, выполненная из однородного по наименованию материала без применения сборочных операций.

Сборочная единица – часть изделия, состоящая из двух или более деталей.

Иногда в составе изделия выделяют агрегаты, узлы и покупные изделия.

К агрегатам относят сборочные единицы, отличающиеся автономностью – возможностью работы вне данного изделия, а также возможностью их сборки независимо от других составных частей изделия и полной взаимозаменяемостью.

Узлы- это сборочная единица на отдельном законченном этапе техпроцесса их сборки. Узлы, как правило, могут выполнять определенную функцию в изделии но только совместно с другими составными частями.

Покупные изделия - это те, которые не изготавливаются на данном предприятии, а поставляются в готовом виде.

Важнейшей характеристикой собираемого изделия является способность его расчленяться на составные части. Для облегчения проектирования технологии сборки используют схемы членения, которые включают в себя все входящие в изделие детали и сборочные единицы. Имеется несколько схем членения.

Для простых изделий (состоящих из 5-6 деталей) используют двухуровневую схему членения.

Для сложных изделий применяют многоуровневую схему членения

В зависимости от характеристик (свойств сборочной единицы) различают сборочные единицы:

1) конструкторские;

2) технологические;

3) конструктукторско-технологические.

Конструкторские СЕ должны отвечать функциональному назначению изделия, технологические СЕ должны отвечать условию независимости, самостоятельности сборки, если СЕ отвечает и функциональному назначению и собирается самостоятельно – она называется конструкторско-технологической (модуль). Чем больше в изделии конструкторско-технологических сборочных единиц, тем технологичней изделие.

27. Разработка схемы сборки

Схема сборки может соответствовать схеме членения изделия или отличаться от нее. Схема сборки является важным технологическим документом, т.к. позволяет наглядно представить комплектование изделия, рационально построить производственный процесс, широко используя параллельные цепочки по сборке сборочных единиц различного уровня.

28. Последовательность проектирования ТПСб

1. технологический анализ сборочного чертежа изделия;

2. определение типа производства;

3. разработка схемы сборки;

4. разработка маршрутного технологического процесса;

5. выбор оборудования и подъемно-транспортных средств;

6. разработка технических требований на сборочной операции;

7. выбор методов и средств контроля;

8. нормирование сборочных операций;

9. Разработка технологической документации;

10. разработка планировки производственного участка;

29. Методы организаций сборочных работ

В сборочных цехах используются 2 формы организации сборочных работ: бригадная и операционная форма организации. Операционная может быть поточной и непоточной.

Бригадная форма: каждое изделие, находящееся на сборке собирается одной бригадой. Все сборочные операции внутри бригады между членами разделяются условно. Достоинство такой формы организации: высокая гибкость трудового процесса, минимальные производственные площади. Недостатки: длительный производственный цикл, т.к. рабочее место 2 смены простаивает.

Операционная форма: каждый специалист обслуживает 1 или 2,3 операции на одном рабочем месте. Наиболее производительная обработка обеспечивается при поточной сборке.

30. Точность сборки

Точность сборки есть степень соответствия действительных значений параметров, получаемых при сборке, значениям, заданным в сборочном чертеже и техническими условиями на сборку. Каждый сборочный параметр, который необходимо обеспечить при сборке, задается двумя предельно-допустимыми значениями, разность которых представляет собой допустимую погрешность (допуск) сборки по этому параметру. Действительное значение этого параметра, полученное в процессе сборки не должно выходить за пределы допуска.

Классификация сборочных параметров

В сборочных чертежах и ТТ конструктор указывает большое количество сборочных параметров, которые нужно проконтролировать и обеспечить при сборке, все эти сборочные параметры можно разделить на две группы:

1) геометрические сборочные параметры;

2) физические сборочные параметры.

Геометрические – натяги, координатные размеры.

Физические – механические, гидравлические, магнитные и т.д.

31. Методы обеспечения заданной точности сборочного параметра

Обеспечить заданную точность сборочного параметра означает добиться тем или иным способом, чтобы суммарная погрешность сборочного параметра была меньше или равна допуску на этот параметр.

Другими словами поле рассеяния суммарного сборочного параметра формируемое в процессе сборки должно быть меньше допуска на данный параметр:

ώ∑ ≤ Т∑.

Снизить погрешность сборочного параметра (замыкающего звена в сборочной размерной цепи) можно тремя способами:

- уменьшением полей допусков составляющих звеньев;

- сокращеним числа составляющих звеньев;

- уменьшением величины передаточных отношений.

Первый путь, кажущийся очевидным, не всегда возможен, так как повышение точности обработки деталей ведет к резкому повышению себестоимости изготовления, а в некоторых случаях ограничивается возможностями оборудования. Этот путь приемлем в условиях массового и крупносерийного производства, где затраты на совершенное оборудование и специальную оснастку, повышающие тонность обработки быстро окупаются.

Второй путь, формулируемый как принцип кратчайшего пути, заключается в том, что задачи, связанные с достижением точности, (при конструировании, обработке деталей, сборке), необходимо решать при помощи размерных цепей, содержащих наименьшее количество звеньев.

Идя по третьему пути, необходимо уменьшать прежде всего те коэффициенты влияния, которые имеют наибольшее абсолютное значение. Так как именно они оказывают наиболее сильное влияние на отклонение замыкающего звена.

Наибольший эффект повышения точности замыкающего звена будет получен при использовании всех трех путей. Однако все эти пути необходимо реализовывать на стадии проектирования изделия, до начала сборочного процесса.

В условиях производства точность сборки обеспечивается одним из следующих пяти методов:

1.  (Метод полной взаимозаменяемости)

(Метод полной взаимозаменяемости)

2.  (Метод неполной взаимозаменяемости)

(Метод неполной взаимозаменяемости)

3.  (Метод групповой взаимозаменяемости, или метод подбора.

(Метод групповой взаимозаменяемости, или метод подбора.

4. Метод пригонки.

5. Метод регулировки или компенсации.

32. Методы полной и неполной взаимозаменяемости

РИСУНОК 012

При протягивании пазов выдерживаются следующие размеры:

1. все размеры пазов обеспечиваются инструментом;

2. размер от оси детали до паза обеспечивается за счет выбора в качестве установочной конструкторской базы и точной настройки протяжного станка по размеру α;

3. смещение пазов от номинального положения обеспечивается настройкой станка и настройкой блока протяжек;

4. точность по шагу пазов обеспечивается точностью делительного устройства, приспособления (фиксатор 15) и обработкой пазов через 1;

5. точность по углу наклона паза обеспечивается настройкой приспособления;

6. размер, связывающий положение пазов относительно отверстий, обеспечивается за счет использования в приспособлении установочного пальца и настройки приспособления. После настройки приспособления на заданный типоразмер диска протягивается образец и контролируется.

Точность радиального расположения паза обеспечивается за счет реализации 2ой тех схемы, т е КБ (центрирующие пояски) исп-ся в кач-ве УБ .Если в пределах азаора по посадочной пов-ти диск смещен, то это смещение переходит в погрешность радиального зазора. Этот размер обеспечивается точностью наладки операции.

Точность по шагу пазов обеспечивается точностью делительного приспособления, а так же тех требованием на последовательность протягивания пазов.

Пазы протягиваются через один , сначала нечетные, а затем по 2 кругу четные, из за действий усилий резания. Может произойти деформация пермычки между пазами и проявится накопленная погрешность по шагу пазов. Угол наклона пазов обеспечивается точностью настройки поворотного эл-та приспособления. Смещение паза относительно оси диска (относительно радиуса диска) обеспечивается за счет реализ 2ой тех схемы, а также настройки блока протяжек.

12. Обработка точных отверстий. Сверление отверстий под крепежные и призонные болты

В настоящее время для сверления отверстий используются современные станки с ЧПУ. Для повышения точности используется зацентровки, укороченные сверла с качественной заточкой, а также необходимый набор переходов.

Делается на радиально-сверлильном станке, используя накладной кондуктор, ось которого совмещается с осью диска. При обработке отверстий необходимо обеспечить следующий комплекс размеров:

1.точность по диаметру отверстий – обеспечивается за счет набора переходов: сверление, зенкерование, 1-ое развертывание, 2-ое развертывание (обеспечивается 5 квалитет)

2.Расположение центра отверстия от оси диска – обеспечивается за счет того, что кондукторная плита имеет точный посадочный диаметр, а конструкторская база диска, обработанная окончательно, используется в качестве установочной базы

3.Смещение оси отверстия от номинального положения в окружном направлении обеспечивается за счет тех же технологических решений

4.Точность расположения отверстий по углу друг относительно друга обеспечивается за счет точности использования накладного зеркального кондуктора, а также за счет использования фиксатора (16), который соединяет кондукторную плиту и обрабатываемую заготовку.

Кроме рассмотренных размеров важным условием выполнения данной операции является совмещение осей сопрягаемых деталей. Оно достигается за счет того, что используемый накладной кондуктор является зеркальным, т.е. он имеет 2 точных посадочных диаметра (по номинальному значению, точных):

1-ый диаметр – внутренний, 2-ой - наружный.

Второй диаметр используется при зеркальном сверлении отверстий в ответной детали.

13. Зубчатые колеса. Конструкция. Тех. требования. Материалы

В ГТД зубчатые колеса применяются в коробках приводов самолетных и двигательных агрегатов.Кроме того, в турбовинтовых двигателях имеется силовой редуктор для снижения оборотов винта. Все эти зубчатые передачи являются быстроходными, высоконагруженными, имеют минимальную массу, то есть выполняются сложнопрофильными, с малой толщиной. Конструкторскими базами являются посадочные поверхности или шейки под подшипники.В осевом направлении конструкторскими базами являются опорные торцы. Точность обработки этих поверхностей 5-7 квалитет, шероховатость 0,16-0,63Ra.Для конструкторских поверхностей задается точность формы5-10мкм.Рабочие поверхности - зубчатый венец,шлицевые поверхности для передачи крутящего момента. Шероховатость 0,16… 1,25Ra, биение относительно конструкторских поверхностей 5 -20 мкм.Материалы зубчатых колес. [Взято из валов].Зубчатые колеса изготавливаются из легированных конструкционных сталей трех групп: термоулучшаемые, цементируемые, азотируемые материалы.40ХНМА – термоулучшаемая (40% содержания углерода), твердость HRC38…40 можно обрабатывать лезвийным инструментом.18ХНВА, 12ХН3А –цементируемые (мало углерода, при закалке твердость увеличиваться не будет). Глубина цементации 0,7...1,1. Твердость HRC56...58. 38ХМЮА - закалка на твердость. Глубина цементации 0,6…0,9. Твердость HRC65, закалка сердцевины HRC38…40.

14. Точность зубчатых колес

Эвольвентнаяповерхность зубчатого венца имеет сложную форму и для оценки точности необходимо задаватьбольшое число параметров.Для практичного использования точность зубчатых колес задается в виде степеней точности. Всего двенадцать степеней точности.Авиационные зубчатые колеса 5-7 степень точности.Ст 5-6-5D. 5 - Кинематическая степень точности. Оценивается величиной погрешности по углу поворота при полном обороте зубчатого колеса. 6 - Степень точности по плавности хода. Оценивается величиной погрешности по углу поворота, многократно повторенной приполном обороте зубчатого колеса. 5 -Степень точности по контакту. Оценивается площадью пятна контакта при обкатке с эталонным зубчатым колесом. [РИСУНОК 015].

После изготовления зубчатое колесо устанавливается на приспособление и прокручивается с зацеплением с эталонным зубчатым колесом, на котором рабочая поверхность покрыта минеральной краскойD- Норма бокового зазора.Определяет расположение поля допуска на ширину зуба.

15. Основные принципы построения технологического процесса

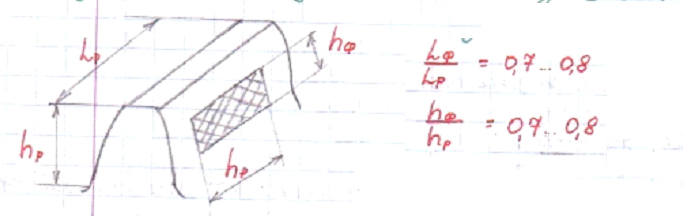

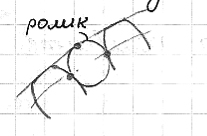

Заготовки получаются методами горячего деформирования. Обычно используются методы штамповки на прессе, молоте, горизонтально-ковочных машинах. После штамповки - термообработка - для снятия напряжений и улучшения структуры. Затем очистка методом обдувки или химического травления. Технологический процесс разделяется на этапы. Установочными базами в черновом этапе являются наружная поверхность обода и его торец. Обработка проводится обычно на станках с ЧПУ. Наиболее сложная структура техпроцесса - при обработке зубчатых колес из цементируемых материалов. Особенностью технологии изготовления таких колес, является то, что необходимо обеспечить выполнение двух противоречивых условий - это биение зубчатого венца относительно оси вращенияи равномерность по глубине и твердости цементируемого слоя на рабочей поверхности зуба. Необходимо определить место этапа цементации и закалки в структуре технологического процесса. Для решения этой проблемы необходимо конструкторские поверхности и технологические базы, а также цементируемые поверхности обрабатывать с высокой точностью, то есть по чистовому этапу. До цементации проводится чистовая обработка конструкторских поверхностей и торца обода, которые используются в качестве установочной базы. Эти поверхности могут до цементации обрабатываться шлифованием, затем (подготовка баз для нарезания зуба). Далее проводится нарезание зубчатого венца, используется вторая технологическая схема (установка по конструктивным поверхностям) или третья технологическая схема (когда в качестве установочных баз используются центровые фаски). Защита от цементации обеспечивается стандартными методами - как на валах. Для повышения точности зубчатых венцов до цементации иногда проводят шевингование. Далее проводится цементация и закалка, после закалки проводится восстановление баз. Для уменьшения биения зубчатого венца относительно оси вращения проводиться шлифование конструкторских поверхностей или центровых фасок. При установке заготовки по делительной окружности во впадины между зубьями устанавливаются три ролика под углом 120 градусов, диаметр ролика рассчитывается таким образом, чтобы он контактировал с боковыми поверхностями зубьев по делительной окружности (чтобы реализовать вторую схему).

[РИСУНОК 016].

После восстановления баз проводиться чистовая обработка всех свободных поверхностей,а далее точная окончательная обработка зуба зубчатых колес. Вотделочно-упрочняющих этапах проводится отделочная обработка зуба. Иногда проводится упрочнение поверхности.Иногда проводится слесарная обработка-скругление острых кромок и снятие заусенцев. Для отделочной обработки иногда применяют турбоабразивную обработку.

16. Нарезание зубчатого венца

Проводится методом копирования и обкатки. Метод копирования. Зубья нарезаются на вертикально фрезерных станках торцевыми фрезами с использованием делительных приспособлений или на горизонтально фрезерных станках модульными дисковыми фрезами с использованием делительных приспособлений. Точность нарезания – 7-8.[РИСУНОК 021]

.

Метод обкатки. Проводится на специальных зубофрезерных станках модульными червячными фрезами. Заготовка устанавливается на столе станка и находится в зацеплении с режущим инструментом – фрезой. Фреза устанавливается под углом равным углу подъема зубьев фрезы. При нарезании косозубых зубчатых колес угол наклона фрезы может быть согласован с углом наклона зубчатого колеса. Фреза может перемещаться вдоль образующей зуба и в направлении оси заготовки. Мелкомодульные зубчатые колеса нарезаются за один проход. Крупномодульные за 2-3 прохода. Точность нарезания – 7-8.

17. Долбление зуба зубчатых колес

Долбление зубьев. Обработка проводится на специальных зубодолбежных станках. Инструмент – долбяк, который совершает возвратно-поступательные движения вдоль образующей зуба и находится в зацеплении с заготовкой и согласованном вращении. Точность – 7-8.Мелкомодульные зубчатые колеса можно нарезать шлифованием червячным шлифовальным кругом (то же самое, но инструмент имеет абразивный винтовой профиль).

РИСУНОК 018

18.Отделочные методы обработки зубьев зубчатых колес

Авиационные двигатели – точность – 5. Нарезание – только 7-8.

Шевенгование. Обработка проводится на специальном станке. Шевер – этокосозубое зубчатое колесо из инструментального материала. На боковых поверхностях зуба сформированы стружечные канавки. [РИСУНОК 019]

. Заготовка устанавливается на оправке в центрах на столе шевенговального станка. Шевер находится в зацеплении с заготовкой и имеет принудительное вращение. Припуск на обработку – 0,2мм. Шевер перемещается вдоль образующей зуба. Подача – 0,02 на оборот. Скорость вращения – 100…300об/мин. Вращение реверсивное. После двойного хода шевер подается в направлении оси заготовки на 2-3 сотых. Часто зуб зубчатых колес делают бочкообразным для компенсации перекоса осей при сборке. Для получения бочкообразности стол станка имеет качание. [РИСУНОК 020].

Съем стружки происходит за счет проскальзывания зуба шевера вдоль зуба заготовки и прижатия шевера при радиальной подаче. Метод применяется при твердости HRC 40. Точность – 6.

19. Шлифование зуба зубчатых колес

Шлифование проводится методом копирования и обкатки.

Метод копирования. Зубчатое колесо шлифуется на специальных зубошлифовальных станках профильным кругом с использованием делительного приспособления. Т.е. зубья шлифуются последовательно. Проблема – круг изнашивается. Точность – 5-6. профиль круга подвергается периодической правке алмазными карандашами по копиру.[РИСУНОК 021a].

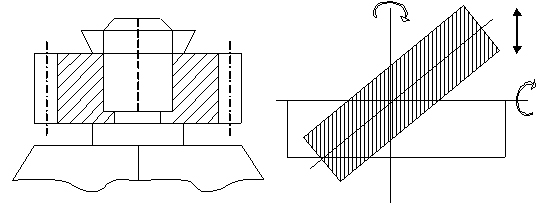

Метод обкатки. Проводится на специальных станках типа МААГ. Заготовка устанавливается на столе станка в центрах на оправе. На эту же оправку устанавливается специальная технологическая оснастка – барабан (ролик) обкатки. Диаметр ролика равен делительному диаметру шлифуемого зубчатого колеса. На этот барабан наматывается бесконечная лента, концы которой закрепляются на станине.стол совершает возвратно-поступательные движения перпендикулярно оси заготовки. Шлифовальные круги вращаются и также совершают возвратно-поступательные движения. Износ круга компенсируется его перемещением в плоскости обработки. Положение этой плоскости задается и контролируется с использованием алмазных измерительных щупов. Если износ больше 3 мкм, то круг автоматически смещается на эту величину. После шлифования каждой пары зубьев зубчатое колесо проходит деление.[РИСУНОК 022].

Шлифование червячным кругом. Схема шлифования такая же как при нарезании.Червячный круг имеет модульный червячный профиль (длинный, как болт с резьбой). В процессе шлифования этот профиль изнашивается, поэтому важнейшей задачей является его восстановление с помощью алмазных накатных роликов. Мелкомодульные зубчатые колеса могут нарезаться этим методом. Производительность шлифования очень высокая. Точность – 6.

20. Хонингование. Притирка. Обкатка. Приработка. Полирование

Хонингование. Инструмент – хон. Это косозубое зубчатое колесо из пластмассы.шаржированное абразивом. Схема хонингования такая же как при шевинговании. Отличие заключается в том, что заготовка притормаживается, а подачи в направлении оси – нет. В зону обработки подается СОЖ. Точность – 6-7. снимаемый припуск – до 5 сотых.

Притирка. Проводится на специальных стендах.

[РИСУНОК 023(1,2,4-притиры,3-зубчатое колесо)

Инструмент – три точных чугунных зубчатых колеса. Одно колесо прямозубое и два косозубых с разными направлениями наклона зуба. Притиры располагаются под углом 120 градусом. В зону обработки может подаваться полировальная паста. Притирка с двух сторон зуба обеспечивается разными углами наклона. Скольжение – косозубостью

Обкатка. Схема такая же как при притирке. Инструмент – три точных зубчатых колеса из инструментального материала. В процессе обработки происходит пластическое деформирование микронеровностей на поверхности зубьев. Повышается точность по шагу.

Приработка. Проводится на специальных стендах. Два скомплектованных зубчатых колеса работают совместно в течение заданного промежутка времени. При этом повышается качество зацепления. После сборки изделия сохраняется стабильность заданных характеристик.

Полирование. Проводится фетровыми кругами. Может проводиться электрохимическое полирование. А также турбоабразивная обработка с использованием очень мелкого абразива.

21.Корпусные детали. Конструкция. Тех. требования. Материалы

По конструкторско-технологическим признакам все корпусные детали двигателя условно можно разделить на четыре группы. Первая. Крупногабаритные жесткие корпусные детали, получаемые из литых заготовок. Пример – корпус редуктора передней опоры. Вторая. Среднегабаритные жесткие корпусные детали, получаемые из литых заготовок. Пример – коробки приводов, корпуса шестеренчатых насосов. Третья. Крупногабаритные маложесткие корпусные детали, получаемые из литых или сварных заготовок. Пример – корпус компрессора, камеры сгорания. Четвертая. Мелкие жесткие корпусные детали из литых или штампованных заготовок. Корпусные детали являются деталями статора, поэтому в большинстве случаев они не испытывают знакопеременных нагрузок, т.е. свободным поверхностям можно не предъявлять требований по обеспечению высокого качества поверхностного слоя. Эти поверхности могут оставаться необработанными, что существенно повышает технологичность. Большинство корпусных деталей являются жесткими деталями, при этом технологичность повышается, так как техпроцесс можно не разделять на этапы и не вводить промежуточной термообработки. Однако при изготовлении корпусных деталей появляются специфические технологические проблемы. В корпусе – увязка взаимного расположения всех деталей сборочной единицы, поэтому необходимо обеспечивать очень высокую точность расположения всех рабочих поверхностей между собой, а также относительно конструкторских поверхностей. Особенно значимым этот фактор становится при обработке крупногабаритных и маложестких деталей. Кроме того, важным фактором, снижающим технологичность, является то, что появляется новое требование по увязке взаимного расположения обработанных и необработанных поверхностей. Эта увязка часто проводится с использованием операции разметка. Эта операция является нежелательной, так как снижает производительность. Точность конструкторских и рабочих поверхностей – 5-7. Шероховатость – 0,08…1,25. Точность взаимного расположения поверхностей – от 1 до 4 сотых. Нужна минимальная масса. Алюминиевые и магниевые сплавы. В турбине – хромоникелевые сплавы.

22.Изготовление маложестких сварных и литых корпусов

Такой сварной корпус состоит из нескольких деталей, фланцы 1 и 2 получаются методами горячего деформирования (раскаткой, штамповкой) и обрабатываются предварительно механически.

Проводится раскрой листового материала. Проводится формообразование оболочек по чертежам всех элементов корпуса. Проводится сборка корпуса в стапеле и прихватка. Проводится автоматическая сварка корпуса на сварочной машине.

Механическая обработка корпуса после сварки и термообработки: проводится обработка посадочных поясков и базовых торцов на токарно-карусельном станке, предварительно может проводится операция разметки. При базировании корпуса на станке проводится выверка по посадочным пояскам. Второй фланец обрабатывается по той же схеме при использовании точного базирования по обработанному пояску на столе станка. Сверление отверстий во фланцах проводится по накладному кондуктору. Далее проводится обработка вспомогательных плоскостей базовых отверстий, крепежных отверстий и обработка любых других элементов. Литые маложесткие корпусные детали обрабатываются по той же схеме, что и сварные после этапа сварки.

23.Обработка крупногабаритных жестких корпусных деталей

Такие детали обрабатываются на многоинструментальных станках с ЧПУ (типа «обрабатывающий центр»), заготовки получаются литьем, особенностями деталей является то, что они имеют высокую жесткость и не получают коробления после различных этапов обработки.

Технологический процесс строится в следующей последовательности: обрабатываются базовые поверхности, в большинстве случаев по разметке. В качестве базовых используются фланцы и два точных отверстия.

А далее корпус устанавливается на многоинструментальный станок и проводится комплексная обработка всех обрабатываемых поверхностей. Обрабатывается система взаимосвязанных плоскостей с использованием фрезерования, система взаимосвязанных рабочих отверстий, система крепежных отверстий.

При изготовлении таких корпусов технологический процесс может не разделяться на этапы, т.е. поверхность подвергается черновой обработке, изменяются режимы (иногда инструменты) и проводится чистовая обработка. Такое построение технологического процесса возможно потому, что корпус имеет большую жесткость, и обработанные поверхности не искажаются. Последовательность обработки по используемому инструменту, по позиционированию деталей, по точности оптимизируется на основании экономических расчетов. При этом учитывается время смены инструмента, время позиционирования стола, деформация инструмента и т.д.

При анализе точного взаимного расположения отверстий А и Б могут быть реализованы две схемы обработки:

1. расточка отверстий А, поворот стола на 1800, расточка отверстий Б;

2. обработка отверстий А и Б в одном повороте на одном инструменте, имеющем большую длину.

В первом варианте учитывается точность позиционирования (по паспорту станка). Рассчитывается деформация оправки от действия усилия резания. При подготовке базовых поверхностей установка корпуса проводится в большинстве случаев по разметочным рискам при использовании специальной технологической оснастки.

24. Обработка мелких корпусных деталей

Эти детали имеют обрабатываемые и необрабатываемые поверхности. Рабочие поверхности – это стыковочные и крепежные поверхности на двух и более штуцерах. Заданы жесткие технические требования на их взаимное расположение. Наиболее рациональный технологический процесс предусматривает установку по черновой базе, которая в дальнейшем не обрабатывается, и обработку на револьверном станке последовательно каждого штуцера в одной операции (1-ая технологическая схема), в нескольких операциях (2-ая технологическая схема). Штуцер – место крепления труб.

25. Анализ необходимости проведения операции разметка

При изготовлении корпусных деталей из малоточных заготовок часто применяется операция разметка, т.е. выкраивание детали из заготовки. Необходимость в операции разметка должна обосновываться проведением размерных расчетов. Если эти вопросы не будут рассматриваться, то появится высокий процент брак по взаимному расположению обрабатываемой поверхности по величине припуска (недостаточно припуска). Введение таких операций существенно осложняет технологический процесс, т.е. это явление не желательно. Разметку проводит высококвалифицированный рабочий с использованием универсального и специального инструмента. На заготовки наносят разметочные риски и реперные точки.

Анализ, с помощью теории размерных цепей, возможности выполнения конструкторского размера Р (разностенность штуцера) показывает, что по принятой технологии без разметки точность размера Р не может быть обеспечена. Вводится операция разметка. Разметчик фиксирует ось отверстия в заготовке и наносит 2-е риски в соответствии с размером Кр2. Одна риска настроечная (по ней устанавливается режущий инструмент), другая – контрольная на расстоянии 1мм в тело заготовки. Она остается на заготовке для контроля качества выполняемой операции механической обработки. Анализ точности обработки после разметки (уравнение 2) показывает, что точность, заданная в чертеже, может быть достигнута (уравнение 4).

26.ОСНОВЫ СБОРКИ ИЗДЕЛИЙ

Изделие включает в себя большое число составных частей, которыми являются детали и сборочные единицы (СЕ).

Деталь – часть изделия, выполненная из однородного по наименованию материала без применения сборочных операций.

Сборочная единица – часть изделия, состоящая из двух или более деталей.

Иногда в составе изделия выделяют агрегаты, узлы и покупные изделия.

К агрегатам относят сборочные единицы, отличающиеся автономностью – возможностью работы вне данного изделия, а также возможностью их сборки независимо от других составных частей изделия и полной взаимозаменяемостью.

Узлы- это сборочная единица на отдельном законченном этапе техпроцесса их сборки. Узлы, как правило, могут выполнять определенную функцию в изделии но только совместно с другими составными частями.

Покупные изделия - это те, которые не изготавливаются на данном предприятии, а поставляются в готовом виде.

Важнейшей характеристикой собираемого изделия является способность его расчленяться на составные части. Для облегчения проектирования технологии сборки используют схемы членения, которые включают в себя все входящие в изделие детали и сборочные единицы. Имеется несколько схем членения.

Для простых изделий (состоящих из 5-6 деталей) используют двухуровневую схему членения.

Для сложных изделий применяют многоуровневую схему членения

В зависимости от характеристик (свойств сборочной единицы) различают сборочные единицы:

1) конструкторские;

2) технологические;

3) конструктукторско-технологические.

Конструкторские СЕ должны отвечать функциональному назначению изделия, технологические СЕ должны отвечать условию независимости, самостоятельности сборки, если СЕ отвечает и функциональному назначению и собирается самостоятельно – она называется конструкторско-технологической (модуль). Чем больше в изделии конструкторско-технологических сборочных единиц, тем технологичней изделие.

27. Разработка схемы сборки

Схема сборки может соответствовать схеме членения изделия или отличаться от нее. Схема сборки является важным технологическим документом, т.к. позволяет наглядно представить комплектование изделия, рационально построить производственный процесс, широко используя параллельные цепочки по сборке сборочных единиц различного уровня.

28. Последовательность проектирования ТПСб

1. технологический анализ сборочного чертежа изделия;

2. определение типа производства;

3. разработка схемы сборки;

4. разработка маршрутного технологического процесса;

5. выбор оборудования и подъемно-транспортных средств;

6. разработка технических требований на сборочной операции;

7. выбор методов и средств контроля;

8. нормирование сборочных операций;

9. Разработка технологической документации;

10. разработка планировки производственного участка;

29. Методы организаций сборочных работ

В сборочных цехах используются 2 формы организации сборочных работ: бригадная и операционная форма организации. Операционная может быть поточной и непоточной.

Бригадная форма: каждое изделие, находящееся на сборке собирается одной бригадой. Все сборочные операции внутри бригады между членами разделяются условно. Достоинство такой формы организации: высокая гибкость трудового процесса, минимальные производственные площади. Недостатки: длительный производственный цикл, т.к. рабочее место 2 смены простаивает.

Операционная форма: каждый специалист обслуживает 1 или 2,3 операции на одном рабочем месте. Наиболее производительная обработка обеспечивается при поточной сборке.

30. Точность сборки

Точность сборки есть степень соответствия действительных значений параметров, получаемых при сборке, значениям, заданным в сборочном чертеже и техническими условиями на сборку. Каждый сборочный параметр, который необходимо обеспечить при сборке, задается двумя предельно-допустимыми значениями, разность которых представляет собой допустимую погрешность (допуск) сборки по этому параметру. Действительное значение этого параметра, полученное в процессе сборки не должно выходить за пределы допуска.

Классификация сборочных параметров

В сборочных чертежах и ТТ конструктор указывает большое количество сборочных параметров, которые нужно проконтролировать и обеспечить при сборке, все эти сборочные параметры можно разделить на две группы:

1) геометрические сборочные параметры;

2) физические сборочные параметры.

Геометрические – натяги, координатные размеры.

Физические – механические, гидравлические, магнитные и т.д.

31. Методы обеспечения заданной точности сборочного параметра

Обеспечить заданную точность сборочного параметра означает добиться тем или иным способом, чтобы суммарная погрешность сборочного параметра была меньше или равна допуску на этот параметр.

Другими словами поле рассеяния суммарного сборочного параметра формируемое в процессе сборки должно быть меньше допуска на данный параметр:

ώ∑ ≤ Т∑.

Снизить погрешность сборочного параметра (замыкающего звена в сборочной размерной цепи) можно тремя способами:

- уменьшением полей допусков составляющих звеньев;

- сокращеним числа составляющих звеньев;

- уменьшением величины передаточных отношений.

Первый путь, кажущийся очевидным, не всегда возможен, так как повышение точности обработки деталей ведет к резкому повышению себестоимости изготовления, а в некоторых случаях ограничивается возможностями оборудования. Этот путь приемлем в условиях массового и крупносерийного производства, где затраты на совершенное оборудование и специальную оснастку, повышающие тонность обработки быстро окупаются.

Второй путь, формулируемый как принцип кратчайшего пути, заключается в том, что задачи, связанные с достижением точности, (при конструировании, обработке деталей, сборке), необходимо решать при помощи размерных цепей, содержащих наименьшее количество звеньев.

Идя по третьему пути, необходимо уменьшать прежде всего те коэффициенты влияния, которые имеют наибольшее абсолютное значение. Так как именно они оказывают наиболее сильное влияние на отклонение замыкающего звена.

Наибольший эффект повышения точности замыкающего звена будет получен при использовании всех трех путей. Однако все эти пути необходимо реализовывать на стадии проектирования изделия, до начала сборочного процесса.

В условиях производства точность сборки обеспечивается одним из следующих пяти методов:

1.  (Метод полной взаимозаменяемости)

(Метод полной взаимозаменяемости)

2.  (Метод неполной взаимозаменяемости)

(Метод неполной взаимозаменяемости)

3.  (Метод групповой взаимозаменяемости, или метод подбора.

(Метод групповой взаимозаменяемости, или метод подбора.

4. Метод пригонки.

5. Метод регулировки или компенсации.

32. Методы полной и неполной взаимозаменяемости

Метод полной взаимозаменяемости

При сборке по данному методу все детали влияющие на сбор. параметр изготавливаются с такой точностью, при которой во всех случаях без исключения обеспечивается заданный допуск на сборочной параметр:

Достоинство:

1 – простота сборки;

2 – наименьшая трудоемкость сборки;

3 – возможность ремонта изделия;

4 – легко осуществить поточное производство;

5 – легко осуществить кооперирование различных производств.

Недостаток:

при большом числе звеньев размерных цепей требует очень жесткие допуски на размеры составляющих звеньев, которые приводит к резкому росту стоимости изготовления деталей.

, Если количество звеньев увеличилось: n = 10, тогда

, Если количество звеньев увеличилось: n = 10, тогда

мм.

мм.

Область применения: при малом количестве составляющих звеньев, или при большом допуске на замыкающее звено  .

.

Дата: 2019-05-28, просмотров: 323.