Общие сведения

Алюминий высокой чистоты с содержанием металла 99,95—99,995% обладает рядом ценных свойств по сравнению с металлом технической чистоты: повышенными электропроводимостью, пластичностью, отражательной способностью. Наиболее ценным свойством АВЧ является повышенная (в 10 раз) коррозионная стойкость, чем у алюминия технической чистоты. Эти свойства определяют области применения АВЧ: в ядерной технике, в электротехнической промышленности для производства электролитических конденсаторов в виде фольги, в пищевой промышленности — для производства тары под пищевые продукты и упаковочной фольги, поскольку АВЧ стоек против действия молочной, лимонной и других органических кислот, в химической промышленности АВЧ используется для производства различной аппаратуры и других специальных целей. Еще более чистый алюминий АОЧ для изготовления полупроводниковых приборов получают зонной плавкой из алюминия высокой чистоты, в нём содержание всех примесей менее 0,001%.

Сырьем для электролитического рафинирования служит расплавленный алюминий технической чистоты, поэтому корпус рафинирования входит в состав электролизного цеха. Электролизеры для рафинирования устанавливают в корпусах, аналогичных корпусам для получения первичного металла, обычно в два ряда и соединяют последовательно. Транспортное, вентиляционное и другое оборудование также подобно соответствующему оборудованию в корпусах электролиза первичного металла. Корпус для рафинирования располагают параллельно другим корпусам и соединяют с ними единым транспортным коридором.

Теоретические основы процесса

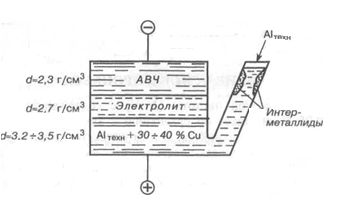

Получают АВЧ методом трехслойного рафинирования (трехслойный электролиз), разработанным Бетсом и Гадо, а у нас в стране—В. М. Гуськовым. Сущность его состоит в том (рис. 1), что технический алюминий утяжеляют медью (30-40 % Си), и этот металл образует на дне электролизера анодный сплав с плотностью около 3,2-3,5 г/см3 (нижний слой). Алюминий высокой чистоты, полученный в результате рафинирования (верхний слой), служит катодом, плотность его 2,3 г/см3. Между АВЧ и анодным сплавом находится электролит с плотностью 2,7 г/см3 (средний слой).

Рисунок 1 - Схема трехслойного рафинирования алюминия

В процессе электролиза алюминий на аноде растворяется, т.е. переходит в ионном виде в электролит, и вместе с ним более электроотрицательные, чем он, примеси металлов (натрий, кальций, магний). Основная анодная реакция:

Al0 – 3 е = Al+3

На катоде восстанавливаются ионы более электроположительного алюминия по реакции:

Al+3 + 3 е = Al0

а ионы металлов, более электроотрицательных, чем он, остаются в электролите, так как потенциал их разряда выше (отрицательнее), чем алюминия.

Более электроположительные примеси, чем алюминий (железо, кремний, медь) остаются и накапливаются в анодном сплаве.

Состав расплава

3.1 Анодный сплав. В противоположность электролизу криолитоглиноземного расплава анодом здесь служит нижний слой — анодный сплав плотностью 3,2—3,5 г/см3, состоящий из первичного алюминия с 30—40% меди. Угольная подина и сплав алюминия с медью служат анодом, ток подводится к блюмсам. В процессе рафинирования в анодный сплав периодически заливают через загрузочный карман расплавленный алюминий технических марок.

В условиях работы ванн в анодном сплаве накапливаются электроположительные примеси, в основном железо (до 6-7 %) и кремний (до 7-8 %). При достижении этих концентраций, примеси начинают выделяться в твердую фазу в виде тугоплавких интерметаллических соединений: Al7Cu2Fe и FeSiAl5. Так как температура анодного сплава в загрузочном кармане на 30-40 °С ниже, чем в рабочем пространстве электролизера, то в нем и выделяются осадки интерметаллидов. Периодически удаляя эти осадки, очищают анодный сплав от железа и кремния. Кроме того, в анодном сплаве накапливается галлий (до 0,3 %) и осадки интерметаллических соединений служат сырьем для его получения.

Температура в кармане не должна быть ниже 590 °С - точки начала кристаллизации соединения СиАl2, так как в противном случае анодные осадки будут сильно обогащены медью и алюминием.

3.2 Электролит. Обычный состав электролита, %: 40-45 криолита с КО = 1,5-2,2; 55-60 хлорида бария. Кроме того, для увеличения электропроводимости электролита в него вводят 2-4 % хлорида натрия. Температура плавления электролита 670-730 °С. Однако электрорафинирование проводят при температуре 760-810 °С.

Хлорид бария является утяжелителем электролита, обеспечивая ему среднюю плотность между плотностью АВЧ и плотностью анодного сплава. Хлоридно-фторидный электролит имеет ряд недостатков.

1) Между компонентами расплава происходит взаимодействие, суммарную реакцию можно представить в виде:

2ВаС12 + 4NaF + 2A1F3 = BaCl2*BaF2 + 2NaAlF4 + 2NaCl

2) Гидролиз фторида алюминия под воздействием влаги воздуха и влаги, вносимой с исходными солями:

2AIF3 + ЗН2О = А12О3 + 6HF

Эти реакции приводят к образованию в электролите шлама, состоящего из BaCl2*BaF2, А12О3 и NaAlF4. Поэтому во время работы ванны приходится периодически корректировать состав электролита и удалять шлам.

Примеси электроотрицательных металлов (Na, Ba, Ca и др.) остаются в электролите в виде ионов, не выделяясь на катоде, так как потенциал их выделения выше потенциала алюминия.

Ток переносится катионами Nа+ и Ва+2 и анионами С1-.

3) Слой рафинированного алюминия с погруженными в него графитированными электродами является катодом. На катоде катионы алюминия восстанавливаются и рафинированный алюминий выделяется над электролитом (верхний слой). При температуре процесса плотность алюминия 2,3 г/см3.

Конструкция электролизеров

Современные электролизеры для электролитического рафинирования алюминия конструируются на силу тока 70 - 90 кА. Катодная и анодная плотности тока одинаковы и составляют 0,5-0,6 А/см2. По своему внешнему виду рафинировочные электролизеры похожи на электролизеры с обожженными анодами, с той лишь разницей, что анодное устройство здесь расположено снизу, а катодное - сверху ванны.

|

|

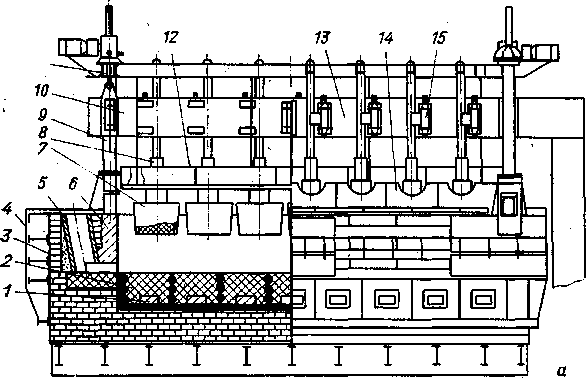

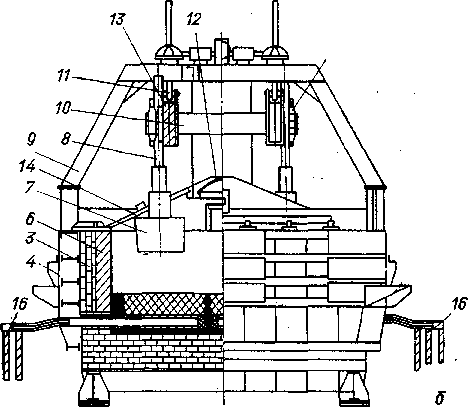

Электролизер для рафинирования алюминия

а — продольный разрез; 6 — поперечный разрез:

1— стальной стержень; 2 — угольный блок; 3 — футеровка (шамот); 4 — кожух; 6 — загрузочный карман;

6 — футеровка (магнезит); 7 — катод; 8 — катодная штанга; 9 — металлоконструкция; 10 — катодная рама;

11—подъемный механизм; 12—крышки катодные стационарные; 13—катодная шина; 14—крышки катодные съемные; 15 — эксцентриковый зажим; 16 — анодная шина

Анодное устройство смонтировано в стальном кожухе с днищем прямоугольной формы. Дно выложено асбестом и несколькими рядами шамотного кирпича. На них установлены угольные блоки, ток к которым подводится стальными стержнями, залитыми чугуном. Боковые стенки футерованы шамотным кирпичом, а в шахте ванны стенки выполнены из магнезитового кирпича, стойкого к действию электролита. Угольная футеровка боковых стенок не может быть применена, поскольку через нее может произойти замыкание анода и катода. Глубина шахты составляет 700— 900 мм.

В одном из торцов электролизера смонтирован загрузочный карман, соединенный с шахтой ванны горизонтальным каналом на уровне подины. Карман футерован магнезитом и защищен от разрушения вставленной в него графитовой трубой. Сверху карман закрывается алюминиевой крышкой.

Катодное устройство монтируется сверху на металлоконструкциях. Катоды состоят из графитированных цилиндрических электродов диаметром 500 мм и высотой 360 мм, подвешенных к катодным алюминиевым шинам на алюминиевых штангах. В нижней части к штангам приварены стальные ниппели, которые заливаются в катоды чугуном. Для защиты от окисления катоды заливают с боков и сверху в алюминиевые "рубашки" толщиной 5 см.

Катоды в электролизере расположены в два ряда. Штанги катодов крепятся к катодным шинам эксцентриковыми зажимами. Шины вместе со стальными балками образуют раму, которая через домкраты подвешена к неподвижным металлоконструкциям. С помощью домкратов катодный массив может перемещаться вверх и вниз. Домкраты вместе с редукторами и электромоторами составляют механизм подъема катодной рамы.

Между рядами катодов установлена алюминиевая крышка в виде свода. Пространство между этим сводом и кожухом ванны, над катодами также закрыто съемными алюминиевыми крышками. Такое укрытие электролизера обеспечивает достаточно полное удаление вредностей и уменьшение потерь тепла через верх электролизера

В одном из торцов электролизера имеется загрузочный карман, представляющий собой трубу из графитированного угольного материала, соединенную с шахтой электролизера горизонтальным каналом, проходящим на уровне подины. Через этот карман идет питание анодного сплава техническим алюминием. Сверху карман закрывается крышкой.

Технология получения АВЧ

Обжиг и пуск ванны

Перед началом эксплуатации шахту ванны в течение 2 суток обжигают, нагревая теплом от сжигания газообразного или жидкого топлива. Подъем температуры постепенный, во избежание растрескивания футеровки, и чтобы подовая масса в межблочных швах успела скоксоваться.

Пуск рафинировочного электролизера производится в следующем порядке. На прогретую очищенную подину устанавливают подогретые графитированные катоды, соединенные через алюминиевую штангу с катодными шинами. Через карман заливают анодный сплав с содержанием меди 50% (по массе), и электролизер включают в электрическую цепь. Через 2-3 часа температура достигает 750—800 °С. В ванну заливают электролит и одновременно поднимают катодное устройство. По мере работы электролизера происходит пропитка футеровки электролитом, слой его уменьшается, поэтому следят за высотой слоя электролита, не допуская его чрезмерного снижения. Напряжение постепенно падает от 12 до 7 В. Обязательно проверяют равномерность распределения тока по катодам. Затем заливают алюминий-сырец слоем не менее 10 см.

Катоды погружают ниже слоя алюминия, чтобы они пропитывались электролитом. Такие пусковые катоды не имеют защитной «рубашки». По истечении 2 суток катодный металл откачивают вакуум-ковшом, очищают электролит от шлама и на поверхность электролита заливают слой АВЧ. Катоды заменяют на защищенные алюминием, и постепенно электролизер вводят в нормальный режим по напряжению и температуре. При достижении катодным металлом химического состава, отвечающего требованиям к АВЧ, начинается нормальная эксплуатация электролизера.

Приготовление электролита

Для приготовления электролита используют криолит, алюминий фтористый и хлорид бария. Для уменьшения гидролиза и шламообразования соли предварительно сушат в трубчатых печах при 400-600 °С в течение 12-15 ч. Шихту наплавляют в отдельных электролизерах - "ваннах-матках", которые предназначены для:

- наплавления смеси солей (шихты);

- рафинирования электролита;

- приготовления анодного сплава;

- пропитывания катодов электролитом.

По конструкции ванны-матки ничем не отличаются от рафинировочных электролизеров, только имеют укрытие шторного типа для улавливания вредностей - продуктов гидролиза и испарения электролита. В них имеются графитированные катоды без защитных алюминиевых "рубашек". Температура и напряжение (10—12 В) на ваннах-матках выше, чем на обычных рафинировочных ваннах.

После наплавления солей электролит выдерживают 4-5 ч, в течение которых происходит его рафинирование от более электроположительных, чем алюминий, примесей, которые выделяются на катоде в слое первичного алюминия, специально залитого на поверхность электролита. Этот алюминий сливают перед выливкой электролита и используют для приготовления анодного сплава. Готовый электролит извлекают из ванны-матки вакуум-ковшом и направляют на корректировку уровня в рядовые рафинировочные ванны.

Дата: 2019-05-28, просмотров: 928.