Содержание

Введение

Технологическая часть

1.1 Введение

1.2 Анализ технологичности конструкции детали

1.3 Определение припусков на механическую обработку и размеров заготовки

1.4 Расчет режимов резания

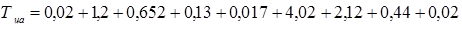

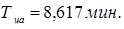

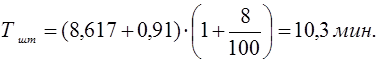

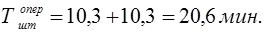

1.5 Определение нормы штучного времени

Конструкторская часть

2.1 Назначение и область применения, технологические возможности полуавтомата

2.2 Техническая характиристика

2.3 Описание конструкции станка

2.3.1 Станина

2.3.2 Бабка шпиндельная

2.3.3 Головка револьверная

2.3.4 Каретка

2.3.5 Привод продольных подач

2.3.6 Привод поперечных подач

2.3.7 Упоры

2.3.8 Охлаждение

2.3.9 Электротрубомонтаж

2.3.10 Освещение зоны резания

2.4 Указания по мерам безопасности

2.5 Решение вопросов художественного конструирования и эргономики

2.6 Указания по эксплуатации станка

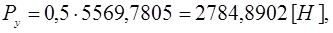

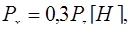

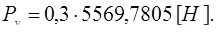

2.7 Определение сил резания

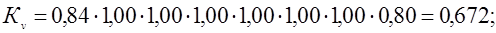

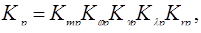

2.8 Расчет КПД привода главного движения

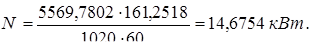

2.9 Расчет мощности двигателя привода главного

2.10 Расчет поликлиновой передачи

2.11 Расчет зубчатых колес

2.12 Расчет реакций опор шпиндельного узла

2.13 Проектирование гидростатических опор шпинделя

2.13.1 Принцип работы гидростатического подшипника

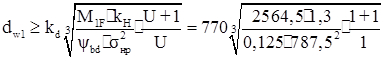

2.13.2 Расчет задней опоры шпинделя

2.13.3 Расчет передней опоры шпинделя

2.14 Проверка подшипников вала в револьверной головке

2.15 Проверка подшипников входного вала продольного шпиндельного блока

2.16 Проектирование гидростатических направляющих

2.16.1 Принцип работы

2.16.2 Эксплуатационные характеристики

2.16.3 Расчет гидростатических направляющих

Организационно-экономическая часть

3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта3

3.2 Расчет капитальных затрат при модернизации патронного полуавтомата

3.3 Расчет эксплуатационных затрат

Интегральный экономический коэффициент

Безопасность труда и охрана окружающей среды

4.1 Анализ опасных и вредных производственных факторов при эксплуатации токарного станка

4.2 Защита от механических опасных факторов

4.3 Обеспечение электробезопасности

4.4 Обеспечение вибробезопасности

4.5 Характеристика шума и средств защиты от него

4.6 Характеристика загрязнений воздушного пространства

4.7 Пожарная или взрывная опасность

4.8 Условия труда (по психофизиологическим факторам)

Введение

Несмотря на кризисные явления, характерные в последние годы для российского станкостроения, было бы полезно проследить в каких направлениях идет развитие мирового станкостроения. Это важно еще потому, что такая информация в некоторой степени позволит потребителям сориентироваться в выборе технологического оборудовании его взаимоотношениях с его изготовителями с учетом новых экономических условий.

Анализ показывает, что наряду с такими постоянными тенденциями станкостроения, как повышение производительности, точности и расширение функциональных возможностей станков, весьма актуальны сегодня и следующие: 1) рост уровня автоматизации и внедрение «безлюдной» технологии в условиях мелкосерийного производства; 2) разработка прогрессивных технологий в области высокоскоростной и сверхпрецизионной обработки традиционных и новых материалов.

Основным видом технологического оборудования в реализации первого направления остаются станки с ЧПУ и построенные на их базе многоцелевые станки, гибкие производственные системы и автоматизированные заводы. Эффективность указанных производственных систем зависит, прежде всего, от технического уровня встраемого оборудования, т. е. металлорежущих станков.

В конструкциях металлорежущих станков нового поколения произошли существенные изменения. Значительно расширились их технологические возможности, позволяющие обрабатывать сложные детали, особенно типа тел вращения, за одну установку. Главное внимание производителей станков с ЧПУ сосредоточено на сокращении (до 12 месяцев и менее) сроков разработки концепции станков до освоения их выпуска. Существенно упрощаются конструкции станков благодаря уменьшению числа комплектующих изделий, деталей, базовых плоскостей и операций обработки, применению модульного принципа, конструирования, стандартизации крепежных элементов, расширению технологических возможностей с учетом требований конкретного заказчика. Как правило, уже при завершении конструирования станка определяется 70 % его стоимости благодаря использованию автоматизированных систем анализа разрабатываемой конструкции на ранней стадии. Над программным обеспечением подобных систем работают фирмы Великобритании, Израиля, Германии и др. Общее признание на мировом рынке получил метод Design for Assembly, разработанный фирмой Boothroyd Dewhurst Inc. (Великобритания).

Уменьшение средних размеров партий обрабатываемых деталей и соответственно увеличение числа этих партий, а также проектирование новых изделий с применением более сложных деталей обуславливают увеличение числа операций при обработке одной детали. К таким операциям относятся наружное и внутреннее точение, фрезерование, внецентровое сверление и др. Отсюда вытекает необходимость в создании многоцелевых станков с многокоординатными системами ЧПУ, а также токарных станков, обеспечивающих обработку детали с двух сторон, т. е. оснащенных двумя суппортами или двумя револьверными головками. Используются новые инструментальные магазины, в которых предусмотрены автоматическая смена инструментов, установка нового положения их вершин, контроль стойкости инструментов по времени резания или числу обработанных деталей. Для автоматизации загрузочно-разгрузочных операций в многоцелевых станках (токарных и других типов) и гибких производственных модулях широко применяются портальные роботы, которые более эффективные и просты по конструкции, чем автономные роботы. Удачным решением при автоматизации загрузки прутковых заготовок является использование магазинной подачи.

Расширяются и функциональные возможности систем ЧПУ многоцелевых станков. В этих целях, например, используют интерактивную графику для обработки детали (по данным, взятым непосредственно с чертежа). В результате оператор не записывает коды в начале программирования или при изменениях программы, а выбирает команды с помощью появляющихся на экране символов. Моделирование в масштабе реального времени обеспечивает быструю визуальную проверку необходимых параметров на всех этапах процесса обработки - от программирования до проверки качества изготовления. Интерактивная графика, примененная на семикоординатных двухшпиндельных токарных станках с двумя револьверными головками фирмы Okuma (Япония), позволяет выбрать режимы резания, а также последовательность обработки при вводе в систему ЧПУ только наименование обрабатываемого материала размеров детали.

Заслуживает внимание разработанное фирмой Septor Electronics (США) интеллектуальное устройство управления. Такое устройство не выполняет неправильную команду и с помощью светового сигнала подсказывает оператору, каков должен быть его следующий шаг. Налицо огромный прогресс по сравнению с программируемыми контроллерами (ПК), которые управляют станком по заранее разработанной жесткой программе. Проблема управления с помощью ПК заключается в том, как поступить, если происходит какой либо сбой. Из-за недостатка места для программ, которые могли бы выявить десятки тысяч возможных отказов, станки иногда совершают катастрофические ошибки, требующие многих часов или даже дней для их исправления, в то время как простой производственной системы обходится пользователю в тысячи долларов в час. Выход из этой ситуации позволяет найти интеллектуальное устройство управления, реализующее патентованную технологию, называемую «Зона логики», которая распространяется на производственные цехи посредством сети компьютеров IBM PC (или совместимых с ними).

В «Зоне логики» в качестве задания устанавливаются простые правила функционирования вместо длинных и точных программ. Затем механизмы станка уже сами решают проблемы и программируют свою реакцию на базе различных алгоритмов, включенных в систему управления, т. е. механизмы становятся «знающими», так как могут принимать собственные независимые решения.

В станках нового поколения определилась тенденция повышения частоты вращения шпинделя от 5000-6000 до 10000-30000 об/мин. В ближайшие годы высокоскоростное резание будит особенно широко применятся при изготовлении сложных цельнометаллических деталей, в ходе обработки которых до 80-90 % массы заготовки. При этом основное технологическое время, доля которого превалирует в общем объеме времени обработки, значительно сокращается. Перспективно применение высокоскоростного резания для обработки деталей простой формы. Хорошие результаты получены при высокоскоростном обтачивании валов. Область применения перспективного использования высокоскоростной обработки постоянно расширяется. Однако внедрение высокоскоростного точения в машиностроительное производство требует ряда усовершенствований во всех аспектах производственного процесса, которые можно сформулировать следующим образом.

1. Оптимизация характеристик материала, геометрических параметров и конструкций режущего инструмента, а также режимов резания для получения наилучшего соотношения между производительностью и стоимостью инструмента.

2. Разработка узлов и механизмов станка, надежно обеспечивающих высокие скорости рабочих движений. В первую очередь это относится к шпиндельным узлам и приводам подач.

3. Повышение динамических характеристик станков и исключение тепловых деформаций. Высокие скорости рабочих движений приводит к тому, что многие узлы и механизмы могут стать мощными генераторами вибраций и теплового излучения. Так в шпиндельных узлах 30-40 % мощности превращается в теплоту. Кроме того, при пуске и остановке механизмы подач могут испытывать значительные ускорения.

4. Создание надежных средств контроля состояние режущего инструмента и качества обработки с включением их в систему ЧПУ станка. Обеспечение станков микропроцессорными системами контроля состояния режущего инструмента и обрабатываемой детали.

5. Оснащение станков автоматическими устройствами для смены инструментов и заготовок, а также устройствами для автоматического отвода стружки. Последнее в настоящее время весьма актуально. Заслуживает внимание новая система охлаждения фирмы Ultiflow (США), с помощью которой газ при очень низкой температуре впрыскивается в СОЖ, поступающую под высоким давлением в зону резания. Во время обработки стружка моментально скручивается, что упрощает ее удаление.

6. Усовершенствование конструкции обрабатываемых деталей с учетом особенностей высокоскоростной обработки. Необходимо сокращать число обрабатываемых поверхностей и накладывать ограничения на допустимые диаметры отверстий. Это позволит сократить число режущих инструментов и резцедержателей и, как следствие, время смены инструмента.

7. Повышение требований к технике безопасности, исключающих травмирование обслуживающего персонала и повреждение станка летящей стружкой, осколками режущего инструмента и др.

Для станков токарной группы, предназначенных для высокоскоростной обработки, следует предусматривать оснащение патронов устройствами, автоматически изменяющими силу зажима заготовки в зависимости от скорости резания. Одним из последних достижений в области технологий сверхскоростной обработки является создание станка с частотой вращения шпинделя 30000-60000 об/мин для концевого фрезерования алюминиевых сплавов. Основной областью применения такого станка является изготовление крупногабаритных деталей фюзеляжей самолетов, при обработке которых снимается почти 90 % материала заготовки.

Безусловно, одним из главнейших направлений развития в станкостроении является дальнейший поиск конструктивных решений для создания сверхпрецизионных металлорежущих станков. Надо отдать должное станкостроителям Японии, которые на протяжении ряда лет ведут работу в этой области. За последние годы ими достигнуты следующие результаты: минимальная дискретность позиционирования узла 0,01 мкм; шероховатость поверхности Ra==0,02 мкм; точность формы 0,1 мкм (некруглость 0,03 мкм); число управляемых осей пять.

Ведущие фирмы развитых стран проводят большую работу в области производства сверхпрецизионных станков, что связано с расширением применения этого вида оборудования в аэрокосмическом, электронном и электротехническом машиностроении, авиастроении, автомобилестроении, а также при обработке новых материалов в других отраслях промышленности. Следует отметить, что еще окончательно не определились структурные и компоновочные схемы таких станков, а также конструкции составляющих их элементов (приводов главного движения и подач, систем управления, контрольно-измерительных средств), а это делает пока невозможной выработку четких рекомендаций для организации стабильного производства сверхпрецизионных станков. Но важно то, что требования которым они должны удовлетворять уже известны. Потребуется еще ряд лет на проведение научно-исследовательских и опытно-конструкторских работ в этой области, хотя сделано уже немало.

Можно отметить некоторые решения по основным узлам и механизмам, определяющим получение желаемых результатов. Применение алмазного инструмента является единственно реальным при сверхпрецизионной обработке, а перспективным считается создание новых методов, в частности электрических и химических. За основу создания сверхпрецизионных станков принимается термосимметричная конструкция. Для обеспечения высокой точности вращения главного шпинделя используются аэро- или гидростатические опоры; при этом вторые в отличие от первых обладают хорошей демпфирующей способностью, но выделяют значительно больше теплоты. Что более предпочтительно - вопрос спорный. Разработаны новые конструкции магнитных и керамических подшипников. Повышение частоты вращения шпинделя требует повышения скорости обработки информации в системе управления. Необходимо специальное программное и аппаратное обеспечение. Это диктуется тем, что при высокой частоте вращения обрабатываемое изделие оказывает ударное воздействие на инструмент. Для снижения отрицательного эффекта на шлифованные направляющие наносят специальное покрытие, обеспечивающее быструю реакцию на усилие привода, а шариковые винты оснащают высокоточными дифференциальными гайками.

Заслуживают внимание работы по создания мехатронных узлов для использования в прецизионных станках. Принципы построения таких узлов приведены ниже.

1. Принцип direct drive (прямой привод) заключается в том, что обрабатываемая деталь и режущий инструмент закрепляются непосредственно на электроприводах без промежуточных передач. Таким образом, устраняются погрешности из-за зазоров между деталями и их износа.

2. Управления электроприводами осуществляется путем варьирования частоты и мощности питающего напряжения. При этом каждый привод имеет автономное питание. Дозированном электрической энергии достигается более высокая точность, чем обеспечиваемая механическим приводом аналогичного назначения.

3. На станке с мехатронными узлами положение обрабатываемой детали и режущего инструмента постоянно контролируется с помощью датчиков высокой точности.

4. Станок с мехатронными узлами должен управляться компьютером, который является управляющим центром всей системы.

Сейчас в России по известным причинам нет возможности осуществлять глобальные проекты по рассмотренным выше проблемам, хотя эти проблемы и относятся к области фундаментальных исследований. Но решить определенный круг наукоемких вопросов по совершенствованию конструктивных элементов и разработать принципиально новые узлы станков, а также станки-стенды для апробации новых решений целесообразно. Это позволило создать научный задел в области высокоскоростных и сверхпрецизионных станков, что послужило бы основой развития российского станкостроения в недалеком будущем.

Технологическая часть

Введение

Обрабатываемая деталь относится к телам вращения. Твердость поверхности после термической обработки должна лежать в пределах 48...52 HRC. Требовался следующий порядок технологического процесса, до термообработки производилось черновое точение на токарном полуавтомате с ЧПУ, затем, после термообработки выполнялась чистовая обработка на шлифовальном станке.

Поэтому последовало предложение разработать соответствующее техническое обеспечение с применением режущего инструмента из сверхтвердого материала, отказавшись от обработки детали на шлифовальном станке.

Эти изменения технологического процесса дают следующие преимущества:

- сокращение производственной площади;

- сокращение численности основных и вспомогательных рабочих;

- улучшение технологичности (т. к. базирование детали осуществляется на одном приспособлении);

- снижается основное и вспомогательное время на изготовление детали.

Таблица1.

| Размер | Шероховатость | Основной припуск, мм |

| Диаметр 200 мм | Rz 20 | 2,5 |

| Диаметр 85 мм | Ra 0,8 | 2,2 |

| Диаметр 55 мм | Ra 0,4 | 2,0 |

| Ширина 24 мм | Ra 2,5 | 1,8 |

| Ширина 102 мм | Rz40 | 2,3 |

Конфигурацию поверхности разъёма штампа принимаем плоскую. Определяем дополнительные припуски:

• смещение штампа: где zдоп1=0,2 мм;

• отклонение от плоскостности: zдоп1=0,2 мм.

Определяем общий припуск: z общ = zo + z доп.

1. 200+(2,5+0,2)=202,7 мм.

2. 85+(2,2+0,2)=87,4 мм.

3. 55-(2,0+0,2)=52,8 мм.

4.24+(1,8+0,2)=26мм.

5. 102+2(2,3+0,2)=110,6мм.

Определяем допускаемые отклонения на размеры заготовки

1.

2.

3.

4.

5.

Определяем допускаемые отклонения:

• смещение штампа 0,6 мм;

• отклонение от плоскостности 0,6 мм;

• высота заусенца 7 мм.

Принимаем штамповочные уклоны:

• на наружной поверхности 5°;

• на внутренней поверхности 7°.

Принимаем радиусы закругления:

•на наружной поверхности 3 мм;

•на внутренней поверхности 6 мм.

Расчет режимов резания

Установ А.

Стадия обработки

Черновая

Чистовая

Установ Б.

Мм.

Исходные данные:

- сверло выбираем по ГОСТ 10903-77;

- материал режущий части: Р6М5;

- форма заточки инструмента: нормальная.

Принимаем глубину резания t=22 мм [10].

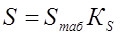

Определяем подачу [10]:  ,

,

S таб=0,50 мм/об – подача табличная;

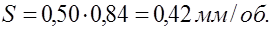

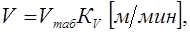

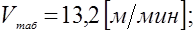

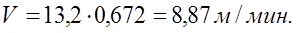

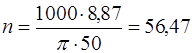

Определяем скорость резания [10]:

где

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

мин-1, принимаем

мин-1, принимаем  мин-1;

мин-1;

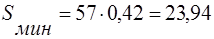

Определяем минутную подачу:  ;

;

мм/мин.

мм/мин.

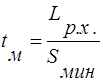

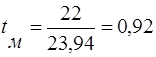

Определяем машинное время:  ; Lр.х.=22 мм;

; Lр.х.=22 мм;

мин.

мин.

Определяем силу резания:  , [Н],

, [Н],

где Ртаб = 6140 Н;

Кр= 0,84;

Н.

Н.

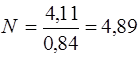

Определяем мощность резания:  , [кВт],

, [кВт],

где Nтаб=4,11 кВт;

КN= 0,84;

кВт.

кВт.

Таблица 3

| Элементы режимов резания | Стадия обработки | ||||

| Черновая

| Чистовая

| ||||

| Переход №1 | Переход №2 | Переход №3 | Переход №2 | Переход №3 | |

| Глубина резания, мм | 38 | 1,7 | 1,6 | 0,8 | 0,4 |

| Табличная подача, мм/об | 0,30 | 0,22 | 0,26 | 0,12 | 0,28 |

| Принятая подача, мм/об | 0,25 | 0,17 | 0,2 | 0,12 | 0,28 |

| Табличная скорость резания,м/мин | 20,0 | 241 | 241 | 430 | 348 |

| Принятая скорость резания,м/мин | 13,44 | 197,62 | 197,62 | 352,6 | 285,36 |

| Частота оборотов шпинделя, мин-1 | 87 | 740 | 315 | 1320 | 455,76 |

| Минутная подача, мм/мин | 21,75 | 125,8 | 62,9 | 158,4 | 127,61 |

| Машинное время, мин | 1,75 | 0,12 | 0,87 | 0,1 | 0,45 |

Таблица 4

| Элементы режимов резания | Стадия обработки | ||||

| Черновая | Чистовая | ||||

| Переход №1 | Переход №2 | Переход №2 | Переход №3 | ||

| Глубина резания, мм | 1,6 | 1,7 | 0,8 | 0,6 | |

| Табличная подача, мм/об | 0,28 | 0,65 | 0,12 | 0,30 | |

| Принятая подача, мм/об | 0,2 | 0,56 | 0,12 | 0,17 | |

| Табличная скорость резания, м/мин | 241 | 124 | 430 | 380 | |

| Принятая скорость резания, м/мин | 197,62 | 136,4 | 352,6 | 418 | |

| Частота оборотов шпинделя, мин-1 | 740 | 789 | 1320 | 2419 | |

| Минутная подача, мм/мин | 148 | 442,1 | 158,4 | 411,3 | |

| Машинное время, мин | 0,53 | 0,23 | 0,49 | 0,24 | |

Таблица 5

| Элементы режимов резания | Стадия обработки | |

| Черновая | ||

| Переход №1 | Переход №2 | |

| Глубина резания, мм | 0,75 | 2,00 |

| Табличная подача, мм/об | 0,14 | 0,09 |

| Принятая подача, мм/об | 0,16 | 0,10 |

| Табличная скорость резания, м/мин | 139 | 168 |

| Принятая скорость резания, м/мин | 183,5 | 221,8 |

| Частота оборотов шпинделя, мин-1 | 687 | 831 |

| Минутная подача, мм/мин | 109,9 | 83,1 |

| Машинное время, мин | 0,007 | 0,02 |

Операция №030. Токарная с ЧПУ [9].

Резцы оснащены пластинами из композита 01.

Уставов А.

Таблица 6

| Элементы режимов резания | Стадия обработки | ||

| Чистовая | Отделочная | ||

| Переход №1 | Переход №2 | Переход №1 | |

| Глубина резания, мм | 0,15 | 0,10 | 0,05 |

| Принятая подача, мм/об | 0,20 | 0,05 | 0,05 |

| Принятая скорость резания, м/мин | 150 | 180 | 180 |

| Частота оборотов шпинделя, мин-1 | 239 | 1042 | 286 |

| Минутная подача, мм/мин | 47,8 | 52,1 | 14,3 |

| Машинное время, мин | 1,5 | 1,9 | 5,07 |

Уставов Б.

Таблица 7

| Элементы режимов резания | Стадия обработки | |||||

| Чистовая | Отделочная | |||||

| Переход №1 | Переход №2 | Переход №3 | Переход №1 | Переход №2 | Переход №3 | |

| Глубина резания, мм | 0,15 | 0,15 | 0,15 | 0,05 | 0,10 | 0,05 |

| Принятая подача, мм/об | 0,20 | 0,20 | 0,20 | 0,05 | 0,05 | 0,05 |

| Принятая скорость резания, м/мин | 150 | 150 | 150 | 180 | 180 | 180 |

| Частота оборотов шпинделя, мин-1 | 239 | 562 | 562 | 286 | 674 | 674 |

| Минутная подача, мм/мин | 47,8 | 112,4 | 112,4 | 14,3 | 34,2 | 34,2 |

| Машинное время, мин | 1,2 | 0,56 | 0,13 | 4,02 | 2,12 | 0,44 |

Уставов А.

Уставов Б.

2. Конструкторская часть

Технические характеристика

Таблица 8

| Наименование параметра | ||

| Наибольший диаметр изделия, устанавливаемого над станиной, мм. | 630 | |

| Наибольший диаметр обрабатываемого изделии в патроне, мм. | 500 | |

| Наибольшая длина обрабатываемого Изделия, мм. | 320 | |

| Наибольшая глубина растачивания, мм. | 200 | |

| Пределы частоты вращения шпинделя, об/мин. | 8-1600 | |

| Пределы продольных и поперечных рабочих подач суппорта, мм/мин. | 1-2000 | |

| Ускоренные продольные и поперечные подачи суппорта, мм/мин. | 10000 | |

| Наибольший шаг нарезаемой резьбы, мм. | 40 | |

| Конец шпинделя по ГОСТ 12523-67 | 11М | |

| Количество инструментов | 12-16 | |

| Дискретность отсчета по осям координат, мм. | 0.002 | |

| Мощность электродвигателя главного привода, кВт. | 22 | |

| Габарит полуавтомата с электрооборудованием и устройством ЧПУ, мм. | 3200*3500*2600 | |

| Габарит полуавтомата без выносного оборудования и устройства ЧПУ, мм. | 3200*2000*2600 | |

| Масса полуавтомата с электрооборудованием и устройством ЧПУ, кг. | 8500 | |

| Масса полуавтомата без выносного оборудования и устройства ЧПУ, кг. | 8000 | |

Описание конструкции станка

Станина

Конструкция корпуса станины выполнена коробчатой формы с системой внутренних ребер, связывающих переднюю и заднюю стенки, создающих жесткость конструкции. Зеркало направляющих станины наклонено под углом 20˚к вертикали.

В головной части станины установлены:

1. Бабка шпиндельная

2. Привод продольной подачи

3. Станция смазки

На задней стенке станины смонтирован электродвигатель главного привода. Подмоторная плита снабжена винтом, обеспечивающим натяжение ремня, связывающего шкив электродвигателя со шкивом входного вала шпиндельной бабки.

В корпусе станины выполнена внутренняя полость, используемая для разводки электрооборудования, смазки и охлаждения.

Направляющие станины под каретку выполнены плоскими, накладными, стальными, закаленными. Смазка направляющих под каретку осуществляется от станции централизованной дозаторной смазки.

Между направляющими станины выполнена полость, где смонтирован винт продольной подачи с опорами и упоры, ограничителя хода каретки по оси Z.

Нижняя полость станины используется для сбора и размещения охлаждающей жидкости.

В корпусе станины имеется ниша для размещения транспортера стружки.

Бабка шпиндельная

Механизм шпиндельной бабки предназначен для передачи вращения от двигателя постоянного тока к шпинделю и для установки и крепления изделия в патроне. Корпус шпиндельной бабки установлен на левой части станины. Поворот шпиндельной бабки осуществляется при помощи установочных распорных винтов, опорный кронштейн которых прикреплен снизу к корпусу шпиндельной бабки. Крепление шпиндельной бабки к станине осуществляется винтами.

На передней корпуса шпиндельной бабки располагается маслоуказатель и крышка. На левом торце корпуса смонтирован привод механизма переключения ступеней, датчик для нарезания резьбы.

Шпиндель станка выполнен двухопорным. Опорами шпинделя являются гидростатические подшипники которые имеют высокие демпфирующие способности и положительно влияют на качество обрабатываемой поверхности.

Передний конец шпинделя фланцевый с быстросъемным креплением патрона.

Задний конец шпинделя имеет посадочный поясок и резьбу для крепления зажимного устройства изделия (для специальных исполнений).

Механизм шпиндельной бабки содержит зубчатые передачи, валы для их базирования, клиноременную передачу от электродвигателя главного движения.

На двух промежуточных валах шестерного механизма установлены соответственно по одному подвижному блоку, попеременное включение зубчатых колес обеспечивает кинематические настройки с передаточными отношениями 1:1, 1:4, 1:16, 0. При «0» (нулевом) положении зубчатый механизм расцеплен.

Настройка на одну из трех скоростей осуществляется механизмом управления, обеспечивающим через промежуточные детали, копир и вилку, конструктивную и кинематическую связь головки «ЭМГ-53» с подвижными блоками зубчатых колес.

Выбор скорости осуществляется автоматически по программе.

При настройки вал копиров может вращаться вручную через квадрат (при снятой головке «ЭМГ-53»).

Датчик нарезки резьбы, связывается через пластинчатую муфту с валом, который через зубчатую передачу кинематически связан со шпинделем. Зубчатая передача датчика снабжена пружинным устройством для выбора зазора зацепления.

Все валы шестеренного механизма и вал датчика нарезания резьбы смонтированы на подшипниках качения.

Зубчатые колеса выполнены из хромистой стали закалены.

Смазка механизма шпиндельной бабки осуществляется от системы циркулирующей смазки. Масло по трубопроводу поступает к маслорапределителю, смонтированному в корпусе бабки, и далее к точкам смазки и маслоуказателю.

Револьверные головки

На станке установлены две револьверные головки: одна четырехгранная с осью, перпендикулярной оси шпинделя; вторая дисковая восьмипозиционная с осью параллельной оси шпинделя,

Обе револьверные головки установленные на одной ползушке и находятся друг от друга на расстоянии, достаточном для обработки деталей в соответствии с паспортом станка. Револьверная головка четырехгранная с осью перпендикулярной оси шпинделя предназначена для закрепления режущего инструмента для внутренней обработки (расточки, сверления и др.).

Револьверная головка дисковая восьмипозиционная с осью параллельной оси шпинделя, предназначена для закрепления режущего инструмента для наружной обработки.

Каретка

Каретка предназначена для обеспечения перемещения режущего инструмента в продольном направлении. Устанавливается на направляющие станины. Удерживается каретка относительно направляющих планками, прикрепленными к плоскости корпуса каретки.

На верхней части корпуса каретки выполнены три плоские горизонтальные направляющие скольжения и две вертикальные направляющие качения под поперечную ползушку, которые выполнены в виде накладных стальных планок, жестко прикрепленных к корпусу каретки. В качестве элементов качения приняты роликовые опоры качения «танкетки», две из которых жестко прикрепленных к ползушке, а две другие крепется через клинья. Поперечная ползушка относительно направляющих удерживается привертными планками. Защита от попадания стружки и охлаждающей жидкости на направляющие ползушки обеспечивается щитками, прикрепленными к верхнему торцу ползушки. Дополнительно на торцах ползушки установлены войлочные и резиновые уплотнения.

Защита направляющих станины под каретку осуществляется посредством скребков, войлочных и резиновых уплотнений.

Для защиты винта продольной подачи к торцам корпуса каретки прикреплены щитки. Левый щиток заходит под шпиндельную бабку и закрывает винт на всей длине хода каретки.

Смазка направляющих станины осуществляется от станции импульсной системы смазки.

Каретка является несущим узлом для ряда узлов и деталей.

На верхней части каретки смонтированы: коробка конечных переключателей, направляющие под ползушку, винт поперечной подачи, поперечная ползушка. На верхнем торце корпуса каретки прикреплен кронштейн поперечной подачи и др.

Нижняя плоскость корпуса слева используется для крепления гайки винта продольной подачи.

На поперечной ползушке смонтированы два резцедержателя и поперечные упоры а так же трубопровод подачи охлаждающей жидкости, смазки и подвод электроэнергии.

Привод продольных подач

Привод продольной подачи располагается с левого торца станины, крепится к передней опоре винта продольной подачи и включает в себя переходный фланец, соединительную муфту и электродвигатель.

Электродвигатель с шариковым винтом соединяется напрямую.

Пара винтовая (Ø63*10)

Пара винтовая (Ø63*10)предназначена для продольного перемещения каретки станка и включает в себя шариковую винтовую пару и две опоры. Обе опоры подобны конструкции и включают в себя корпус, два комбинированных радиально-упорных подшипника.

Применения радиально-упорных подшипников в сочетании с устройством предварительной их затяжки обеспечивают получение высокой жесткости опор и винтовой пары в целом.

Левая опора используется для крепления привода продольной подачи. Конструкция гайки винтовой пары позволяет производить регулировку зазора.

Смазка обеих опор и винтовой пары осуществляется от системы импульсной смазки.

На правом конце винта имеется квадрат под ключ для вращения винта вручную.

Привод поперечных подач

Привод поперечных подач располагается на верхней стенки каретки включает в себя переходной фланец, соединительную муфту и электродвигатель.

Электродвигатель со встроенным тормозом соединяется с шариковым винтом поперечной подачи напрямую.

Пара винтовая (Ø50*10)

Пара винтовая (Ø50*10) предназначена для перемещения поперечной ползушки на каретке и базируется в расточках каретки.

Верхняя опора включает два комбинированных радиально-упорных подшипника. Нижняя опора включает один радиальный шарикоподшипник.

Смазка обеих опор и винтовой пары осуществляется от системы импульсной смазки.

Конструкция гайки винтовой пары позволяет производить регулировку зазора.

На нижнем конце винта имеется квадрат под ключ для вращения винта вручную.

Упоры

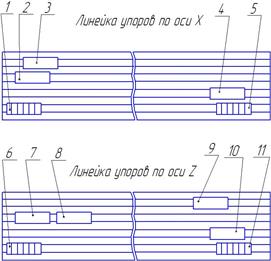

Упоры предназначены для подачи сигналов по пути от подвижных органов станка- каретки и ползушки по координатам Z, X.

В комплект упоров по каждой координате входит планка с пазами для кулачков, кулачки и электроконтактный переключатель.

Рис.2. Планка с пазами для кулаков.

По координате X планка с пазами крепится к ползушке, электроконтактный переключатель установлен неподвижно на каретке.

По координате Z планка с пазами крепится на станине неподвижно, электроконтактный переключатель перемещается вместе с кареткой.

По каждой координате устанавливаются кулачки: по два для отключения механизма подач при аварийных режимах: по одному - для установки подвижного органа в «0», по два для ограничения хода. По оси Z устанавливается один кулачек для ограничения зоны резания.

Упоры 1,5 - для отключения механизма подач по оси X при аварийных режимах.

Упор 3 – для изменения скорости перемещения ползушки при выходе в «0» по оси X.

Упоры 6,11 - для отключения механизма подач по оси Z при аварийных режимах.

Упор 8 - для ограничения зоны резания у патрона .

Упор 9 - для изменения скорости перемещения каретки при выходе в «0» по оси Z.

Упоры 2,4 - для ограничения хода по оси X.

Упоры 7,10 - для ограничения хода по оси Z.

Охлаждение

Охлаждение предназначено для подачи охлаждающей жидкости на режущий инструмент в зоне резания и включает в себя емкость с насосом, механизм подводки к ползушке каретки и подвижную систему трубопроводов на ползушке. Емкость с насосом располагается в правом отсеке станины.

Подводка охлаждающей жидкости к ползушке и каретки осуществляется посредством гибких шлангов расположенных в защитных кожухах.

Электротрубомонтаж

Электротрубомонтаж по станку ведется в нише станины. электропроводка к каретке и ползушке осуществляется посредством гибких шлангов.

Электрошкаф навешен на станок и соединен с механизмами станка проводкой, проложенной в нише станины станка и коробах.

Освещение зоны резания

Освещение зоны резания осуществляется с помощью 2-х светильников, расположенных на торцевых щитах ограждения. Каждый светильник крепится шарнирно неподвижным щитам и имеет защитный козырек. светильник и козырек устанавливаются в положение, обеспечивающее оптимальную освещенность зоны резания и закрепляется неподвижно.

2.4 Указания по мерам безопасности

Безопасность труда на новом полуавтомате достигается соответствием его нормативным требованиям ГОСТ12.2.009-80; СТ СЭВ 538-77; СТ СЭВ 539-77; СТ СЭВ 540-77.

Станки обеспечены устройствами, обеспечивающими безопасность работы.

1. Ременные передачи привода главного движения закрываются кожухами, предохраняющими от травмирования при работе главного привода.

2. В желтый цвет окрашиваются внешние торцы протекторов кареток и суппортов, наружные торцевые поверхности шкивов передач и внутренняя поверхность крышки шпиндельной бабки.

3. Зона обработки имеет подвижное ограждение из листовой стали, имеющее смотровое окно из прозрачного материала с решеткой. Станок оснащен блокировкой, допускающей включение вращения шпинделя только при закрытом положении подвижного ограждения.

4. Время торможения шпинделя после его выключения при всех частотах вращения не превышает 5 с.

5. Органы управления станка снабжены фиксаторами, не допускающими самопроизвольных перемещений органов управления.

6. На электрошкафе установлен знак напряжения по ГОСТ 12.4.027-76.

7. Вводные выключатели снабжены указателем в виде мигающего индикаторного устройства, показывающего состояние его контактов.

8. На станке имеется кнопка «Стоп» (аварийная) с грибковидным толкателем увеличенного размера, установленная на панели, закрепленной на каретке станка.

9. Шкафы электрооборудования и клеммные коробки имеют исполнение по степени защищенности 1Р54 по ГОСТ 14254-80.

10. На станке применен переключатель «Стоп подачи» и «Стоп шпинделя», дающий возможность оператору при необходимости последовательно остановить подачу и вращение шпинделя без отключения станка.

11. Перемещение каретки и суппорта ограничиваются в крайних положениях блоками путевых конечных выключателей, дающих последовательно команды на останов подачи и на аварийное отключение станка.

12. Двери электрошкафов станка запираются специальными замками.

13. На станке предусмотрен специальный переключатель «Блокировка пульта управления», запираемый ключом, блокирующий возможность ввода информации с клавиатуры пульта при выключенном положении переключателя.

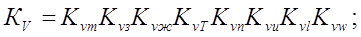

Расчет режимов резания

Опеделение сил резания Исходные данные:

•Обрабатываемый материа: Сталь 45Х.

•Вид обработки: Наружное продольное точение.

•Режущий инструмент: Резец проходной.

•Материал режущей части: Т15К5.

•Стойкость инструмента: Т=50 мин.

Выбираем предельно допустимые глубину и подачу резания [17]:

tmax=5,8 мм; smax=1,0 мм.

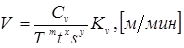

Определяем скорость резания [17]

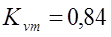

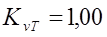

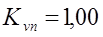

,

,

где

- коэффициент обрабатываемости стали,

- коэффициент обрабатываемости стали,

МПа,

МПа,

,

,

- коэффициент учитывающий влияние материала заготовки;

- коэффициент учитывающий влияние материала заготовки;

- коэффициент учитывающий влияние материала инструмента;

- коэффициент учитывающий влияние материала инструмента;

- коэффициент учитывающий влияние углов в плане;

- коэффициент учитывающий влияние углов в плане;

- коэффициент учитывающий влияние радиуса при вершине;

- коэффициент учитывающий влияние радиуса при вершине;

Сv=340 - постоянная;

m=0,2; х=0,15; у=0,45 - показатели степени.

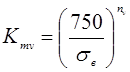

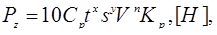

Определяем силы резания [17]

,

,  МПа,

МПа,

n=0,75;

Cp=300; x=1; y=0,75; n=-0,15.

Cp=300; x=1; y=0,75; n=-0,15.

Определяем мощность резания [17]

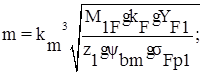

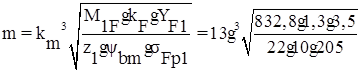

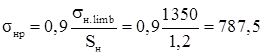

Расчет зубчатых колес

Расчет зубчатых колес на прочность ведем по [4].

Модуль передачи должен удовлетворять условию:

[4, раздел 3.4], где

[4, раздел 3.4], где

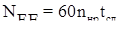

кF – коэффициент нагрузки;

кm = 13 – вспомогательный коэффициент для прямозубых колес;

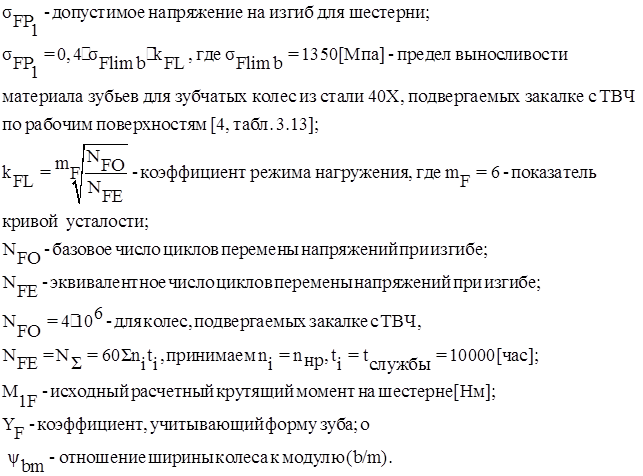

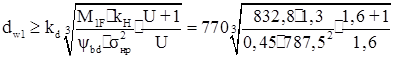

Расчет передач на контактную выносливость

Исходя из заданного передаточного числа U  1 и отношения

1 и отношения  рабочей ширины венца передачи к начальному диаметру шестерни, определяем, исходя из того, соблюдается ли соотношение:

рабочей ширины венца передачи к начальному диаметру шестерни, определяем, исходя из того, соблюдается ли соотношение:

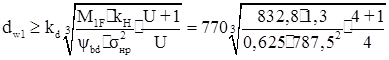

Расчет передачи I-II (22:88)

Число зубьев шестерни z1=22, колеса z2=88.

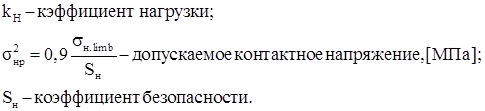

Эквивалентное число циклов перемены напряжений:

=60*492,5*10000=29,55*107

=60*492,5*10000=29,55*107

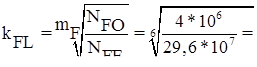

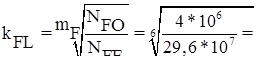

Коэффициент режима нагружения:

0,488.

0,488.

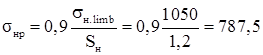

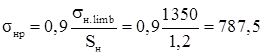

Допускаемое напряжение на изгиб:

=0,4*1350*0,488=205 Мпа.

=0,4*1350*0,488=205 Мпа.

Исходный расчетный крутящий момент: М1F =832,8 Нм.

Отношение ширины колеса к модулю:

=35/3.5=10.

=35/3.5=10.

Коэффициент нагрузки: КF =1,3.

Коэффициент, учитывающий форму зуба:

YF=3,5 при z=22 [4, рис. 3.10а]

Начальный диаметр шестерни:

dw1=m*z1=3.5*22=77 мм.

Отношение ширины венца к начальному диаметру:

=35/77=0.45.

=35/77=0.45.

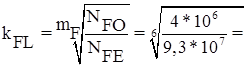

Коэффициент безопасности: Sн=1,2 [4, табл. 3.13]

Допускаемое контактное напряжение:

Мпа.

Мпа.

Передаточное отношение U=88/22=4.

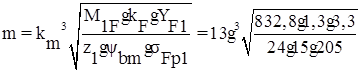

Модуль передачи:

=3.24.

=3.24.

Модуль m=3.5 зубчатой передачи удовлетворяет условию выносливости зубьев при изгибе.

Начальный диаметр шестерни:

=67 мм.

=67 мм.

Так как 77>67, то начальный диаметр шестерни удовлетворяет условию контактной выносливости зубьев.

Расчет передачи II-III (24:96)

Число зубьев шестерни z1=24, колеса z2=96.

Эквивалентное число циклов перемены напряжений:

=60*492,5*10000=29,55*107

=60*492,5*10000=29,55*107

Коэффициент режима нагружения:

0,488.

0,488.

Допускаемое напряжение на изгиб:

=0,4*1350*0,488=205 Мпа.

=0,4*1350*0,488=205 Мпа.

Исходный расчетный крутящий момент: М1F =832,8 Нм.

Отношение ширины колеса к модулю:

=60/4=15.

=60/4=15.

Коэффициент нагрузки: КF =1,3.

Коэффициент, учитывающий форму зуба:

YF=3,3 при z=24 [4, рис. 3.10а]

Начальный диаметр шестерни:

dw1=m*z1=4*24=96 мм.

Отношение ширины венца к начальному диаметру:

=60/96=0,625.

=60/96=0,625.

Коэффициент безопасности: Sн=1,2 [4, табл. 3.13]

Допускаемое контактное напряжение:

Мпа.

Мпа.

Передаточное отношение U=96/24=4.

Модуль передачи:

=3.87.

=3.87.

Модуль m=4 зубчатой передачи удовлетворяет условию выносливости зубьев при изгибе.

Начальный диаметр шестерни:

=102,79 мм.

=102,79 мм.

Так как 105>102,79, то начальный диаметр шестерни удовлетворяет условию контактной выносливости зубьев.

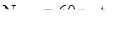

Расчет передачи II-III (60:60)

Число зубьев шестерни z1=60, колеса z2=60.

Эквивалентное число циклов перемены напряжений:

=60*154,4*10000=9,3*107

=60*154,4*10000=9,3*107

Коэффициент режима нагружения:

0,59.

0,59.

Допускаемое напряжение на изгиб:

=0,4*1350*0,488=248,6 Мпа.

=0,4*1350*0,488=248,6 Мпа.

Исходный расчетный крутящий момент: М1F =2564,5 Нм.

Отношение ширины колеса к модулю:

=30/4=7,5.

=30/4=7,5.

Коэффициент нагрузки: КF =1,3.

Коэффициент, учитывающий форму зуба:

YF=3,6 при z=60 [4, рис. 3.10а]

Начальный диаметр шестерни:

dw1=m*z1=4*60=240 мм.

Отношение ширины венца к начальному диаметру:

=30/240=0,125.

=30/240=0,125.

Коэффициент безопасности: Sн=1,2 [4, табл. 3.13]

Допускаемое контактное напряжение:

Мпа.

Мпа.

Передаточное отношение U=60/60=1.

Модуль передачи:

=3.87.

=3.87.

Модуль m=4 зубчатой передачи удовлетворяет условию выносливости зубьев при изгибе.

Начальный диаметр шестерни:

=213 мм.

=213 мм.

Так как 240>213, то начальный диаметр шестерни удовлетворяет условию контактной выносливости зубьев.

Таблица 9

| XA, H | YA, H | YB, H | ZA, H | ZB, H |

| 1670,93 | 6931,28 | 4146,39 | 15828,62 | 3111,16 |

Принцип работы

Особенность гидростатических опор состоит в том, что масло, разделяющее скользящие поверхности, подводится к ним извне с помощью насоса. Масло поступает через отверстие в карман, в котором давление одинаково во всех точках, поскольку глубина кармана велика (1—4 мм). Карман окружен перемычками, препятствующими свободному вытеканию масла из кармана. Истечение масла возникает после того как подвижный элемент всплывает на величину h и масло через образовавшуюся щель по периметру кармана вытекает наружу. Величина всплытия определяется количеством масла, подводимым к карману; давление р1 в кармане устанавливается автоматически и зависит только от нагрузки F, на опору. При увеличении нагрузки (F2>F1) давление повышается до р2.

Толщина масляной пленки уменьшается до h 2 , причем источник питания должен обеспечить возможность увеличения давления в карманах в рабочем диапазоне нагрузок.

Для восприятия нагрузок различного направления, в том числе опрокидывающих моментов М на каждой рабочей поверхности предусматривают несколько карманов (по меньшей мере, два), в каждый из которых масло подводится из своего устройства (системы питания) благодаря чему в карманах устанавливаются давления определяемые нагрузкой, приходящейся на каждый из карманов. При центральной нагрузке F давления р1 в карманах одинаковые а под действием опрокидывающего момента М в карманах устанавливаются давления р2, р3, определяемые нагрузкой на карманы. При этом подвижный узел может перекашиваться на угол а.

Большое влияние на эксплуатационные характеристики оказывают

системы питания карманов. При системе питания насос — карман в каждый карман опоры независимо от нагрузки в единицу времени подводится постоянное количество масла, например с помощью многопоточного насоса. При системе питания с дросселями достаточно иметь один насос, который подает масло через дроссели к каждому карману. Дроссели, на которых падает давление от рн до р i ( p н >р1…р4), нужны для того, чтобы при различной нагрузке на карманы 1к—4к давления в них не могли выравниться. В системе с регуляторами сопротивление каждого из них определяется давлением р1-р4 в кармане, которое уменьшается с повышением давления. Это обеспечивает более благоприятное (с учетом характера нагружения) распределение расхода по отдельным карманам, что значительно повышает жесткость масляного слоя. Из-за сложности эту схему применяют редко.

Таблица10

Таблица 11

Ц2= Ц1-Sискл+ Sввод =1200000-7000-4250+17000 = 1205750 р.

Все цены приведены с сайтов производителей оборудования.

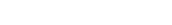

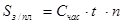

3.3 Расчет эксплуатационных затрат

Эксплуатационные затраты – это себестоимость продукции или услуг, получаемых в результате использования в течение года. Эксплуатационные затраты рассчитываются в объеме технической себестоимости.

Техническая себестоимость (Sтехн) – сумма затрат по сравниваемым статьям разных вариантов станков. В моем случае расчет сводится к расчету затрат на ремонт.

a) Годовые расходы на заработную плату ремонтников в год.

где: Cчас – часовая ставка ремонтных рабочих;

t – время устранения отказа;

n – количество отказов в год;

- базовая модель;

- базовая модель;

- модернизированный станок.

- модернизированный станок.

b) Затраты на материалы для изготовления узлов:

= 2100 (руб) - базовая модель;

= 2100 (руб) - базовая модель;

= 1600 (руб) - модернизированный станок.

= 1600 (руб) - модернизированный станок.

Технико-экономические показатели

Таблица 12.

| Показатели | Единицы измерения | Базовая модель | Модернизированная |

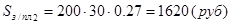

| Капитальные затраты: Цена станка Эксплуатационные затраты: обнаружение и устранение a. Затраты на ремонт в год b. Материал | руб. руб. руб. | 1200000 4452 2100 | 1205750 1620 1600 |

| Итого | 6552 | 3220 | |

Расчет защитного стекла

Для обеспечения безопасности эксплуатации, станок, в соответствии с ГОСТ 12.2.009-80, оснащают защитным экраном, предохраняющим станочника от воздействия отлетающей стружки и брызг СОЖ. Одновременно экран препятствует контакту оператора с системой «режущий инструмент-заготовка», представляющей большую опасность с точки зрения механического травмирования.

Основными требованиями к экрану является прочность, поэтому он выполняется из стали или алюминия. Однако, в некоторых случаях, это ухудшает условия эксплуатации станков, что вынуждает использовать в качестве материала экрана безопасное трехслойное стекло.

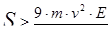

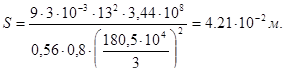

Расчет производится по методике, предложенной в сборнике типовых расчетов по безопасности труда и экологической безопасности, и сводится к определению необходимой толщины экрана из условий прочности на изгиб.

, где

, где

m – масса стружки (кг) ;

V - скорость стружки при ударе о защитный экран (м/с);

Е – модуль упругости материала экрана (Н/м  );

);

- допустимое напряжение на изгиб материала экрана (Н/м2);

- допустимое напряжение на изгиб материала экрана (Н/м2);

l , b – размеры экрана (м) ;

Расчет необходимой толщины защитного экрана токарного станка модели 16Б16Т1 при обработке из стали проводим на основе следующих исходных данных:

m = 3×10  кг ;

кг ;

V = 785 м/мин = 13 м/с ;

l = 0,56 м ;

b = 0,8 м ;

В качестве материала экрана выбираем безосколочное трехслойное стекло ГОСТ 8435-57.

E = 3,44×10  H/м

H/м  ;

;

= 180,5×10

= 180,5×10  Н/м ;

Н/м ;

Принимаем трехкратный запас прочности:

Для экрана размером 0,56х0,8 принимаем трехслойное стекло толщиной S=12мм.

Вывод: соблюдение вышеописанных мер по охране труда и окружающей среды, и использовании перечисленных средств защиты позволяет свести до минимума опасность травматизма рабочих, снизить профессиональную заболеваемость и выбросы вредных веществ в окружающую среду.

4.10 Защита водного бассейна от нефтепродуктов и СОЖ

Расчет геометрических размеров нефтеловушки (для СОЖ) и продолжительность отстаивания сточной воды.

Исходные данные:

расход сточной воды: Q = 0,1 м  /с;

/с;

плотность сточной воды:  =1000 кг/м

=1000 кг/м  ;

;

плотность нефтепродуктов:  =890 кг/м

=890 кг/м  ;

;

вязкость сточной воды:  =0,004;

=0,004;

средний размер частиц нефтепродуктов: d=40 мкм.

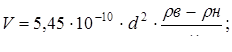

Определение скорости всплытия нефтепродуктов:

м/с;

м/с;

Выбор горизонтальной составляющей скорости течения сточной воды в нефтеловушке:

;

;  =10 * 0,024 = 0,24 м/с;

=10 * 0,024 = 0,24 м/с;

Площадь поперечного сечения нефтеловушки:

Q = F  => F= Q/

=> F= Q/  ;

;

F = 0,1 / 0,24 =0,42 м;

Определение высоты нефтеловушки:

Для В= 1 м: Н = F/ B = 0,42/1 = 0,42 м;

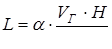

Определение наименьшей длины нефтеловушки:

,

,

где a - коэффициент, характеризующий режим движения воды в нефтеловушке.

м;

м;

Время отстаивания сточной воды в нефтеловушке:

с.

с.

Вывод: На основании детальной проработки техпроцесса и проведенных расчетов по охране окружающей среды можно сделать вывод о том, что техпроцесс обработки изделия на токарном станке модели 1П756 является безопасным, т.к. выбросы отходов не вызывают изменений в окружающей среде.

Содержание

Введение

Технологическая часть

1.1 Введение

1.2 Анализ технологичности конструкции детали

1.3 Определение припусков на механическую обработку и размеров заготовки

1.4 Расчет режимов резания

1.5 Определение нормы штучного времени

Конструкторская часть

2.1 Назначение и область применения, технологические возможности полуавтомата

2.2 Техническая характиристика

2.3 Описание конструкции станка

2.3.1 Станина

2.3.2 Бабка шпиндельная

2.3.3 Головка револьверная

2.3.4 Каретка

2.3.5 Привод продольных подач

2.3.6 Привод поперечных подач

2.3.7 Упоры

2.3.8 Охлаждение

2.3.9 Электротрубомонтаж

2.3.10 Освещение зоны резания

2.4 Указания по мерам безопасности

2.5 Решение вопросов художественного конструирования и эргономики

2.6 Указания по эксплуатации станка

2.7 Определение сил резания

2.8 Расчет КПД привода главного движения

2.9 Расчет мощности двигателя привода главного

2.10 Расчет поликлиновой передачи

2.11 Расчет зубчатых колес

2.12 Расчет реакций опор шпиндельного узла

2.13 Проектирование гидростатических опор шпинделя

2.13.1 Принцип работы гидростатического подшипника

2.13.2 Расчет задней опоры шпинделя

2.13.3 Расчет передней опоры шпинделя

2.14 Проверка подшипников вала в револьверной головке

2.15 Проверка подшипников входного вала продольного шпиндельного блока

2.16 Проектирование гидростатических направляющих

2.16.1 Принцип работы

2.16.2 Эксплуатационные характеристики

2.16.3 Расчет гидростатических направляющих

Организационно-экономическая часть

3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта3

3.2 Расчет капитальных затрат при модернизации патронного полуавтомата

3.3 Расчет эксплуатационных затрат

Дата: 2019-05-28, просмотров: 386.