Введение

Одним из важнейших направлений в хлебопекарной промышленности является увеличение мощности предприятий путем реконструкции старых заводов и оснащения их новой современной техникой. В настоящее время в данной отрасли существует множество проблем, центральной их которых является повышение эффективности.

Для повышения эффективности и прежде всего роста производительности труда играет снижение технологических потерь сырья и нормирование потребление электроэнергии, т.к интенсивные методы хозяйствования неразрывно связаны с эффективным использованием производственных ресурсов, внедрением ресурсосберегающих технологий.

Одним из эффективных путей повышения качества хлебо-булочных изделий является управление при их производстве биохимическими, микробиологическими, коллоидными и другими процессами

Хлебопекарная промышленность является одной из наиболее материалоемких отраслей. Так удельный вес сырья в структуре себестоимости товарной продукции составляет около 85%. На снижении материалоёмкости изделий сказывается сокращение потерь сырья. Поэтому большое внимание должно уделяться совершенствованию технологического процесса, созданию и внедрению прогрессивных технологических схем, основанных на широком применении улучшителей, обогатителей и др.

На величину электропотребления влияет ряд противоположных факторов. С одной стороны в результате совершенствования технологических процессов и оборудования, снижения потерь, использование вторичных энергоресурсов и других мероприятий нормы расхода электроэнергии должны неуклонно снижаться. С другой стороны, рост электровооруженности труда, механизация и автоматизация производства, вытеснение ручного труда и улучшение его условий неизбежно ведут к росту энергопотребления. Таким образом, рациональное использование энергоресурсов необязательно выражается в снижении расхода энергопотребления, хотя сейчас ещё имеется возможность сохранения тенденции к его снижению в целом по промышленности. Важно, чтобы фактические статьи расходов энергоресурсов были действительно оправданными.

Иначе говоря, нормы расхода электроэнергии должны быть научно и технически обоснованными [1].

Другой немаловажной проблемой хлебопекарной отрасли является повышение качества хлебобулочных изделий. Качество продукции хлебопекарного производства напрямую связано с качеством сельскохозяйственной продукции - зерна. За последние годы качество зерна, его вкусовые характеристики, пищевая ценность неустанно ухудшались. Это в первую очередь связано со снижением уровня культуры возделывания земли, что обусловлено нехваткой техники, удобрений, хороших специалистов и многого другого. В сложившейся ситуации инженерно-техническому персоналу конкретных пищевых предприятий приходится искать оптимальные варианты обработки разнообразного по качеству сырья. Это в первую очередь связано с реконструкцией и модернизацией существующего оборудования.

В сложившейся в стране экономической обстановке хлебопекарному предприятию для выживания помимо всего прочего необходимо искать новые рынки сбыта своей продукции, и чутко реагировать на постоянно изменяющийся потребительский спрос.

В данном дипломном проекте сделана попытка к решению некоторых из освещенных в этом разделе проблем.

Резюме

В данном дипломном проекте рассматривается проект модернизации печи ФТЛ-2. В проекте ставится задача совершенствования печи путём модернизации увлажнительного устройства и системы отвода отработанных газов.

Целью модернизации, является улучшение качества продукции, улучшение комфортности рабочего места пекаря.

Эффективность рассматриваемого проекта подтверждается специальными расчетами. Так, в результате внедрения предлагаемых мероприятий производительность линии увеличится до 662,04 т/год. Выручка от реализации возрастет на 41.328 р. и составит 5.428.728 р. Затраты на единицу (кг) товарной продукции сократятся с 7,3 до 7,1 р. Рентабельность продукции повысится на 3,2% и составит 15,5%. Необходимые для реализации проекта инвестиции в объеме 25182 р. окупятся в течение 7,2 месяца, а их эффективность будет равна 189%.

Резюме

В данном дипломном проекте предлагается произвести реконструкцию линии производства формового хлеба на участке тестоприготовления, модернизацию делителя-укладчика тестовых заготовок Ш32-ХДУ и тестомесильной машины И8-ХТА-12 на ОАО "Хлебозавод №1".

Целью реконструкции и модернизации является повышение качества продукции, экономия технологического сырья (муки), расширение ассортимента выпускаемой продукции, ликвидация простоев производства.

В проекте ставится задача реконструкции линии, заключающаяся в разработке конструктивной схемы тестоприготовительного агрегата, на котором можно применять как опарный, так и безопарный способы приготовления теста, модернизации делителя-укладчика Ш32-ХДУ, в частности, конструкции нагнетающего шнека и механизма регулирования массы тестовых заготовок.

В проекте представлены технико-экономические расчеты для оценки экономической целесообразности внедрения вышеуказанной модернизации. Экономия текущих затрат при реализации проекта составит 325,35 тыс. р. /год; годовой экономический эффект, обусловленный внедрением проекта 190,25 тыс. р. /год; расчетный срок окупаемости капиталовложений 1,6 года; показатель рентабельности капиталовложений составит 62,6%.

Характеристика предприятия

Хлебозавод №1 на рынке существует достаточно долго и зарекомендовал себя как поставщик качественной продукции.

Хлебозавод был основан в 1929 году в помещении бывшей мельницы. Расположен хлебозавод в центре города на улице Ф. Энгельса, 88.

Завод относится к предприятиям большой мощности. Производительность завода в настоящее время рассчитана на 80 суток. Для выработки формового хлеба здесь имеются четыре расстойно-печных агрегата с печью ХПА-40.

Сначала завод был оборудован семью печами ХВ. Оборудование тестоприготовительного отделения составляли машины ХТШ и подкатные дежи ХДШ.

Во время войны завод был почти полностью разрушен и вновь восстановлен в 1943 году. Была произведена замена оборудования на новое, более совершенное. Печи ХВ были заменены печами ХВЛ на 55 люлек.

В 1955 году на заводе был впервые смонтирован расстойно-печной агрегат. В тестоприготовительном отделении функционировали семь агрегатов ХТР. Введены механизация и частичная автоматизация производства, был реконструирован дрожжевой цех.

С 1986 года начали выпускать кондитерские изделия. Была установлена линия по выработке печенья овсяного и ромовой бабы.

С 1987 года хлебозавод начал выпускать новые сорта хлеба: Дарницкий, белый из муки пшеничной 1 сорта, белый из муки пшеничной 2 сорта.

С 1996 года ведется реконструкция печного цеха, 3 печи ХПА-40 были заменены печами ФТЛ-2. Расширился ассортимент выпускаемой продукции.

С 1994 года запущена линия по выработке батонов, а в мае 1998 года окончена установка второй такой же линии с печью ФТЛ-2.

Главный корпус хлебозавода имеет четыре производственных этажа, поэтому здесь применяется вертикальная схема производства.

Во дворе хлебозавода имеются материальный склад, склад БХМ с компрессорной станцией, откуда мука поступает в силосное отделение по трем каналам аэрозольным транспортом, мастерские, проходная, магазин для продажи горячего хлеба, трансформаторная подстанция, два административно-бытовых помещения.

В связи с возросшей конкуренцией предприятие в последние годы активно модернизирует и обновляет оборудование, что положительно сказывается на качестве продукции. Участвуя в различных выставках, конкурсах и выигрывая их ОАО "Хлебозавод №1" рекламирует свою продукцию и расширяет рынки сбыта. Полностью автономное предприятие работает не только в городе, но и в области, поставляя продукцию даже в очень отдаленные населенные пункты на собственном транспорте.

Характеристика продукции

Продукция предприятия призвана удовлетворять насущную потребность населения в одном из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения. В России его потребляют традиционно много - в среднем до 350 г в сутки.

Дарницкий хлеб, формовой занимает ведущее место в спросе на всю продукцию, выпускаемую в Воронеже. По опыту и результатам предыдущей реконструкции видно, что технологам, совместно со службой главного механика удалось найти тот оптимум вкусовых, ароматических и ценностных в пищевом отношении качеств хлеба, позволивших продукции ОАО "Хлебозавод №1" приобрести свой фирменный знак и найти своего покупателя.

Конкурентная способность продукции обеспечивается в соответствии с нормами качества, разумной политикой ценообразования, гибким стимулированием сбыта. В сложившейся конъюнктуре рынка предприятие вынуждено создавать новую, с более высокими вкусовыми качествами продукцию, работать над созданием новых, оформляющих товар знаков.

На предприятии предъявляются большие требования к контролю качества сырья, соблюдению технологического процесса выпускаемой продукции.

Все эти действия направлены на повышение конкурентоспособности реализуемой продукции. Гибкая система распределения, разумная ценовая политика, стимулирование сбыта, в том числе скидки для постоянных клиентов, высокое качество выпускаемых изделий позволяют предприятию прочно удерживать завоеванные на рынке сбыта позиции.

Потребителями выпускаемой продукции являются как единичные потребители, так и оптовые покупатели. Предприятию приходится вести борьбу за удержание и расширение рынков сбыта. Это достигается путем поиска новых заказчиков на производимую продукцию, выявление потребностей клиентов, размещение рекламы.

Стратегия финансирования

Реализацию проекта реконструкции и модернизации предприятие планирует провести за счет собственных средств.

Автоматизация и контроль

В этом разделе рассматривается принципиальная электрическая схема управления работой делителя-укладчика тестовых заготовок Ш32-ХДУ (см. ДП-260601-08-2006-ХДМ-19.00.000 ЭЗ). Данная схема определяет полный состав электрических элементов машины, связи между ними и является важнейшим техническим документом.

Рассмотрим работу тестоделителя. Он включается и работает периодически. При подходе люльки расстойно-печного агрегата под загрузку, палец ее нажимает на концевой выключатель SF1. При этом срабатывают магнитный пускатель КМ1 электродвигателя М1 привода перемещения делителя-укладчика и магнитный пускатель КМ3, включающий электродвигатель М2 привода тестоделителя. Так же приводится в работу механизм регулирования массы тестовой заготовки.

Опишем работу механизма регулирования массы тестовой заготовки по ширине РПА более подробно. В результате модернизации в конструкцию делителя-укладчика Ш32-ХДУ устанавливается дополнительно двигатель постоянного тока. Специфика его установки и работы заключается в следующем. Ввиду небольшого значения крутящего момента, необходимого для привода механизма регулирования массы тестовой заготовки, выбирается электродвигатель небольшой мощности. Подключение его к фазе А не вызывает какой либо заметной ассиметрии в других фазах. Условием работы двигателя постоянного тока является преобразование переменного тока в постоянный. Для этой цели в цепи устанавливается выпрямительный мост, состоящий из тиристоров. Управление мостом осуществляется с блока управления: на управляющие элементы тиристоров подаются специальные сигналы и происходит скачкообразное выпрямление тока. Для выравнивания скачков в цепь устанавливается конденсатор постоянной емкости.

Так как для привода механизма регулирования требуется небольшая скорость вращения, то для ее снижения устанавливается реостат Rд. Механизм регулирования массы тестовых заготовок работает следующим образом. После включения машины в сеть механизм регулирования до заполнения первой формы тестом остается включенным. Работать он начинает после заполнения первой формы люльки, при подходе ко второй. Это достигается установкой реле времени КТ1. После включения заполняется еще несколько форм. Затем двигатель отключается. Несколько форм на середине люльки заполняются тестовыми заготовками одинаковой массы. После этого двигатель включается опять, но вращение происходит в другом направлении. Технически это осуществляется при помощи реле времени КТ2 и схемы подключения обмотки возбуждения электродвигателя. Таким образом, работа двигателя в данном режиме позволяет изменить массу тестовой заготовки в зависимости от места регулирования размещения формы по длине люльки (по ширине РПА)

После отрезания и укладки в форму полезной тестовой заготовки, в зависимости от места размещения, когда делитель-укладчик достигнет конечного положения, рычажок цикловой шестерни нажимает на концевой выключатель SF2 механизма отключения. Но под действием инерционных сил машина продолжает движение, и нажимает планкой управления на ролик путевого выключателя SF3, который замыкает электрическую цепь питания электродвигателя Ml. При этом происходит его реверс и машина начинает перемещаться в исходное положение.

Достигнув прежней позиции, противоположная планка управления нажимает на ролик путевого выключателя SF4 и электродвигатель Ml отключается. На этом рабочий цикл машины заканчивается.

В электрической схеме предусмотрена кнопка SB-"Стоп", необходимая для применения в экстренных ситуациях. Также в цепи имеется световая сигнализация, использующая красные С2 и зеленую С5 лампы накаливания HL1-4. Зеленая лампа предупреждает о том, что машина находится под напряжением. Красные лампы предупреждают о том, что работает какой-то из электродвигателей.

Расчетная часть

Расчет экономии сырья

Так как в существующем производстве фактическая масса тестовой заготовки выбирается с учетом наибольшего упека, то это неминуемо приводит к избыточной массе готового изделия. Избыточная масса заготовки исключает её пропекание, поэтому часть готовых изделий не удовлетворяет нормами качества. Снижается выход готовых изделий, повышается необоснованный расход сырья.

С учетом изменения конструкции делителя - укладчика рассчитаем экономический эффект от внедрения этой модернизации.

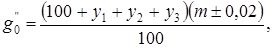

Рассчитываем нулевое значение массы тестовой заготовки при постоянном упёке и усушке.

где y1 - максимальный упек хлеба, характерный работе печи,%; для печи ХПА-40 y1= 12%;

y2 - среднее значение усушки хлеба,%; y2= 3,9%;

m - масса готового изделия, кг; m= 0,67 кг;

0,02 - допустимое отклонение массы одной буханки хлеба, соответствующее 3% от общей массы изделия.

0,753…0,8 кг.

0,753…0,8 кг.

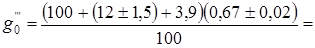

Найдем нулевое значение массы тестовой заготовки при учете колебания упека по ширине массы РПА. Это колебание для печи ХПА-40 составляет ±1,5%. Тогда с учетом, что максимальный упек 12%, то имеем

0,745…0,81 кг.

0,745…0,81 кг.

Разница между  и

и  составляет у2.

составляет у2.

Здесь необходимо учитывать характер работы электродвигателя механизма регулирования массы тестовых заготовок. Он работает по параболическому закону: постоянно уменьшает массу заготовки от стены расстойно - печного агрегата к его середине, а достигнув средних форм люлек, начинает постепенно увеличивать массу заготовки.

В настоящее время официально отработанной методики определения точности работы тестоделителя нет. Следует применять выборочный метод контроля, при котором измерения охватывают только часть вырабатываемых изделий, которые в совокупности должна достаточно надежно воспроизводить средние показатели всей выработки изделий. Поэтому проведем приблизительный расчет экономии сырья по максимальному значению, а затем в процентном отношении определим более точно экономический эффект.

В среднем мы имеем экономию с каждой буханки хлеба 8 г теста. В 1 тонне готовых изделий 1492 буханки, значит, экономия с 1 т готовых изделий составит 12 кг теста. На производство 1 т хлеба уходит 692 кг муки. Значит, в двенадцати килограммах теста содержится 8,33 кг муки, т.е. экономия муки с 1 т хлеба составит 8,33 кг.

В год планируется выпускать 9352 т хлеба. Суммарная экономия муки составит 79,1 т: 48 т ржаной обдирной и 31,1 т пшеничной 1 сорта. Цена одного килограмма ржаной и пшеничной муки составляет соответственно 6,55 р. и 7,91р., значит предполагаемая прибыль составит 560 тыс. р.

В виду вышерассмотренных особенностей работы механизма регулирования массы тестовой заготовки принимаем экономический эффект от полученного по максимальному значению экономии - 30%.

Тогда экономия муки от внедрения этой модернизации составляет 23,7 т., что эквивалентно 177 тыс. р.

Значит, экономия сырья составила Эс= 168 тыс. р.

Химические вредные факторы

Факторы:

1) Газообразные вещества общетоксичного действия:

а) диоксид углерода, выделяющийся при брожении опары и теста, ПДК СО2= 9000мг/м3

б) оксид углерода, образующийся при сжигании топлива в печах ПДКСО= 20мг/м3

в) природный газ, используемый в качестве топлива в печи, ПДК= 0,2 г/м3.

2) Химические вещества раздражающего воздействия, применяемые для мойки и дезинфекции оборудования, тары, помещений (карбонат натрия, уксусная кислота, хлорная известь, гидрохлорид натрия, кальцинированная сода).

3) Химические вещества, применяемые для проведения анализов сырья, полуфабрикатов, готовой продукции в лаборатории завода.

4) Химические вещества, используемые для борьбы с насекомыми (тараканы, муравьи и т.д.) и с грызунами (крысы, мыши)

Таблица 9.5 - Вредные вещества, используемые и образующиеся в технологическом процессе

| Наименование технологической операции | Вещество | ПДК, мг/м3 (для газов), мг/дм3 (для сточных вод) | Фактическая концентрация, мг/м3 (мг/дм3) | Класс токсичности |

| Брожение теста | Диоксид углерода | 9000 | ||

| Выпечка | Оксид углерода | 20 | ||

| Природный газ | 0,2 | |||

| Мойка оборудования | Сода кальцинированая | 1,63 | 2 | |

| Известь хлорная | 5,04 | 6 | ||

| Карбонат натрия | ||||

| Уксусная кислота | ||||

| Гидрохлорид натрия |

Меры по защите:

1) Оборудование местной, приточно-вытяжной вентиляции для отсоса вредных концентраций СО2 и СО.

2) Устройство средств индивидуальной защиты (мокрые повязки - для пекарей; рукавицы для укладчиков).

Заключение

Представленные в пояснительной записке технико-экономические расчеты позволяют сделать вывод об эффективности предлагаемого проекта.

Расчеты показали, что годовой экономический эффект от проведенной ре-i (c конструкции и модернизации составит 569,31 т. р;

Срок окупаемости капиталовложений - 1,6 года; общая рентабельность составит-11%.

Введение

Одним из важнейших направлений в хлебопекарной промышленности является увеличение мощности предприятий путем реконструкции старых заводов и оснащения их новой современной техникой. В настоящее время в данной отрасли существует множество проблем, центральной их которых является повышение эффективности.

Для повышения эффективности и прежде всего роста производительности труда играет снижение технологических потерь сырья и нормирование потребление электроэнергии, т.к интенсивные методы хозяйствования неразрывно связаны с эффективным использованием производственных ресурсов, внедрением ресурсосберегающих технологий.

Одним из эффективных путей повышения качества хлебо-булочных изделий является управление при их производстве биохимическими, микробиологическими, коллоидными и другими процессами

Хлебопекарная промышленность является одной из наиболее материалоемких отраслей. Так удельный вес сырья в структуре себестоимости товарной продукции составляет около 85%. На снижении материалоёмкости изделий сказывается сокращение потерь сырья. Поэтому большое внимание должно уделяться совершенствованию технологического процесса, созданию и внедрению прогрессивных технологических схем, основанных на широком применении улучшителей, обогатителей и др.

На величину электропотребления влияет ряд противоположных факторов. С одной стороны в результате совершенствования технологических процессов и оборудования, снижения потерь, использование вторичных энергоресурсов и других мероприятий нормы расхода электроэнергии должны неуклонно снижаться. С другой стороны, рост электровооруженности труда, механизация и автоматизация производства, вытеснение ручного труда и улучшение его условий неизбежно ведут к росту энергопотребления. Таким образом, рациональное использование энергоресурсов необязательно выражается в снижении расхода энергопотребления, хотя сейчас ещё имеется возможность сохранения тенденции к его снижению в целом по промышленности. Важно, чтобы фактические статьи расходов энергоресурсов были действительно оправданными.

Иначе говоря, нормы расхода электроэнергии должны быть научно и технически обоснованными [1].

Другой немаловажной проблемой хлебопекарной отрасли является повышение качества хлебобулочных изделий. Качество продукции хлебопекарного производства напрямую связано с качеством сельскохозяйственной продукции - зерна. За последние годы качество зерна, его вкусовые характеристики, пищевая ценность неустанно ухудшались. Это в первую очередь связано со снижением уровня культуры возделывания земли, что обусловлено нехваткой техники, удобрений, хороших специалистов и многого другого. В сложившейся ситуации инженерно-техническому персоналу конкретных пищевых предприятий приходится искать оптимальные варианты обработки разнообразного по качеству сырья. Это в первую очередь связано с реконструкцией и модернизацией существующего оборудования.

В сложившейся в стране экономической обстановке хлебопекарному предприятию для выживания помимо всего прочего необходимо искать новые рынки сбыта своей продукции, и чутко реагировать на постоянно изменяющийся потребительский спрос.

В данном дипломном проекте сделана попытка к решению некоторых из освещенных в этом разделе проблем.

Анализ современных объектов аналогичного назначения

В каждом из известных тестоприготовительных агрегатах может быть использован только один из способов приготовления теста: опарный или безопарный. Известные конструкции работают с непрерывной или периодической выгрузкой теста. Тесто в агрегатах системы Рабиновича, Хренова и Джалагания выгружается непрерывно. В агрегатах системы Марсакова, Червякова и других приготовленное тесто выгружается порциями.

Технологическая схема безопарного способа приготовления теста отличается от опарного способа тем, что смешивание (замес) ингредиентов производится один раз вместо двух требуемых при опарном способе.

Известные агрегаты включают в свой состав тестомесильные машины с дозировочными устройствами муки, дозировочные станции жидких компонентов, емкости для брожения (бункера, корыта). В некоторых конструкциях предусматривается установка механизмов для принудительного перемешивания опары или теста: это дозаторы опары и нагнетатели теста.

Недостатком тестоприготовительных агрегатов является невозможность применения всех распространенных способов приготовления теста. Это обстоятельство ограничивает возможность предприятия расширить ассортимент хлебобулочных изделий.

Задача состоит в разработке конструктивной схемы тестоприготовительного агрегата, на котором можно применять как опарный, так и безопарный способы приготовления теста.

Дата: 2019-05-28, просмотров: 331.