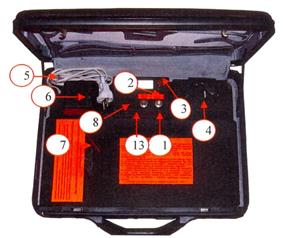

| Для определения глубины залегания трубопровода или кабеля переключатель 8 генератора устанавливают в положение «НЕПР» и в дальнейшем поступают как при режиме работы «100». |

| При прохождении другой трассы поперек искомой без электрического контакта (без касания) другая трасса не отмечается. При ответвлении трубопровода их трассы прослеживаются отдельно. На участке с неопределенными показаниями следует отойти в сторону на 5 -10 м и обойти вокруг этой зоны, отмечая все точки с максимальным сигналом. Это позволит найти ответвление. Врезки с использованием электрически изолированных трубопроводов не обнаруживаются | |

Работа в режиме «С»

Режим работы «С» используется при множественной прокладке трубопроводов и кабелей в одном коридоре.

1.1. Современное состояние широкополосных станов горячей

прокатки полос

Широкополосные станы горячей прокатки (ШСГП) претерпели в своём развитии несколько характерных этапов-поколений, особенности которых характеризует табл. 1.1 [2].

Таблица 1.1 - Характеристики ШСГП разных поколений

| Наименование признаков

| Поколение | ||

| 1 | 2 | 3 | |

| Год начала эксплуатации | 1926 | 1961 | 1969 |

| Относительная масса рулона, т/м | 10-12 | 16-23 | 28-36 |

| Параметры слябов: толщина, мм длина, м масса, т | 200-230 6,0-6,4 10-18 | 250-300 9,1-12,5 25-40 | 250-360 12,2-15,0 40-50 |

| Толщина подката, мм | 25 | 45 | 60 |

| Толщина полосы, мм | 1,5-12,0 | 1,2-12,7 | 0,8-25,0 |

| Двухвалковые черновые клети: количество диаметр валков, мм | 1 до 965 | 1-3 1120-1270 | 2-3 1280-1430 |

| Четырёхвалковые черновые клети: количество диаметр валков, мм рабочих опорных максимальная скорость, м/с установленная мощность, МВт | 4-5 до 1015 до 1360 3,1 до 25 | 3-4 915-1120 1525-1600 2,8-4,6 30-40 | 3-4 1120-1170 1625-1700 4,0-5,0 45-70 |

| Чистовые клети: количество диаметр валков, мм рабочих опорных максимальная скорость, м/с установленная мощность, МВт усилие прокатки, МН авторегулирование толщины наличие УВМ | 6 685 1400 12 до 30 15-28 - - | 6-7 700-765 1525-1600 15-22 40-60 30-35 + + | 7-9 760-850 1625-1700 24-30 67-105 40-50 + + |

| Нагревательные печи*: тип производительность, т/ч | ТП до 120 | ТП, ПШБ 225-330 | ПШБ 325-420 |

| Производительность, млн. т/год | 2,5 | 3,5-4,0 | 5,0-6,0 |

| * ТП - толкательные печи. ПШБ - печи с шагающими балками | |||

Станы, введенные после 1979 г., относят к четвертому поколению, к которому можно причислить стан 2000 «Чер.МК-Северсталь». По сравнению со станами третьего, - для них характерно некоторое снижение таких характеристик, как относительная масса сляба, скорость прокатки и производительность в пользу повышения качества продукции. От станов третьего поколения их отличает также повышенная степень надежности оборудования, более глубокая автоматизация и большая гибкость. Последняя достигается за счет ввода в черновую группу оборудования одной - двух реверсивных клетей, дополнительной клети, работающей на проход, иногда редуцирующего пресса (flying sizing press), а также системы coilbox [3].

Сегодня сортамент ШСГП составляют преимущественно полосы толщиной от 1,0-2,0 до 12-16 и шириной 800-2300 мм из углеродистых и низколегированных сталей. Характеристики некоторых отечественных станов конструкции НКМЗ представлены в табл. 1.2-1.4. Станы 2000-1 (год пуска 1969) и 20 т/м на станах 2000-1 и 2000-2 и 23,4 т/м на стане 2000-3, толщина подката 2000-2 (1975) относятся к станам второго-третьего, а 2000-3 (1995) по ряду признаков - четвёртого поколения. Максимальная толщина слябов 250 мм, относительная масса в чистовую группу 45 и 60 мм соответственно.

Для обозначения вертикальных, черновых и чистовых клетей в таблицах использованы символы Е, R, F (англ. edger, roughing, finishing stand) и приняты обозначения:

̅̅ D и Dmin - номинальный и минимальный диаметр рабочих валков,

̅ N и ̅n - номинальные мощность и частота вращения двигателей. Для регулируемых двигателей указаны мощность и через дробь номинальная и максимальная част симальная частота вращения при уменьшенном токе якоря и дальнейшем ослаблении оты вращения при номинальном токе якоря (числитель), а также мощность и мак поля возбуждения (знаменатель),

J - момент инерции якорей двигателей,

и - передаточное число редукторов,

v - скорость прокатки (наибольшая / наименьшая),

[Y] и [М] - допускаемые усилие и крутящий момент на концах приводных рабочих валков,

Lp - расстояние до следующей клети с горизонтальными валками f - удельное окружное усилие при обобщённом кпд 0,75 для черновых и 0,85 для чистовых клетей (в случае последней клети черновой группы - до чистового окалиноломателя, а последней клети чистовой - до ближайшей моталки). Двухвалковые клети помечены звёздочками, остальные клети - четырёхвалковые.

Диаметры опорных валков D 0 / Domin = 1600/1460 мм (номинальный и после переточки), размеры ПЖТ l / d = 880/1180 мм. Длина бочки опорных валков 2000 мм, кроме стана 2000-3, у которого она составляет 1820 мм.

Таблица 1.2 - Характеристика клетей стана 2000-1 (НЛМК)

| Тип и номер клети |

̅D, мм

| Привод | v, м/с

| [Y], МН

| [М], кНм

| F, кН/м

| Lp, м

| |||||

| ̅N , кВт | ̅n, мин-1 | J , тм2 | и | |||||||||

| Е0*} | 1200 | 2x630 | 375 | - | 22,690 | 1,0 | 3,75 | 730 | - | 18,20 | ||

| Е1 | 1300 | 4x1000 | 315/630 | - | 20,00 | 1,0/2,0 | 6,0 | 2000 | - | - | ||

| Rl*> | 1400 | 4x2500 | 200 | 26,75 | 14,857 | 1,0/2,0 | 2,5 | 5000 | 950 | 19,95 | ||

| Е2*} | 900 | 2x420 | 500/700 | - | 16,5 | 1,54 | 1,5 | 350 | - | - | ||

| R2 | 1200 | 5000 | 100 | 26,75 | 4.14 | 1,54 | 30 | 4000 | 618 | 19,30 | ||

| Е3*) | 900 | 2x420 | 500/700 | - | 12,70 | 2,0 | 1,5 | 350 | - | - | ||

| R3 | 1200 | 10000 | 150 | 53,75 | 4,70 | 2,0 | 30 | 4000 | 935 | 41,30 | ||

| Е4*> | 900 | 2x420 | 500/700 | - | 10,47 | 2,5 | 1,5 | 350 | - | - | ||

| R4 | 1200 | 10000 | 150 | 53,75 | 3,77 | 2,5 | 30 | 4000 | 750 | 65,30 | ||

| Е5*> | 900 | 2x420 | 500/700 | - | 8,04 | 3,2 | 1,5 | 350 | ||||

| R5 | 1200 | 10000 | 150 | 53,75 | 2,95 | 3,2 | 30 | 3260 | 587 | 125,45 | ||

| F0*} | 800 | 520 | 73/146 | - | 1,65 | 0,7/2,7 | 2,5 | 50 | 39 | 6,00 | ||

| Fl | 900 | 2x5700 2x4000 | 50/100 125 | 162,5 | - | 1,3/3,2 | 30 | 2300 | 1028 | 6,00 | ||

| F2 | 900 | 2x8000 | 60/120 | 162,5 | - | 2,0/5,2 | 30 | 2300 | 1028 | 6,00 | ||

| F3 | 800 | 2x5700 | 100/200 | 110,0 | — | 3,2/6,7 | 30 | 1300 | 578 | 6,00 | ||

| F4 | 800 | 2x5700 | 100/200 | 110,0 | - | 4,0/9,0 | 30 | 1100 | 578 | 6,00 | ||

| F5 | 800 | 2x5700 2x4500 | 175/350 430 | 75,0 | - | 5,5/13,5 | 30 | 600 | 330 | 6,00 | ||

| F6 | 800 | 2x5700 2x4500 | 175/350 430 | 75,0 | - | 7,0/17,0 | 29 | 600 | 330 | 6,00 | ||

| F7 | 800 | 2x4250 2x3600 | 250/475 550 | 27,5 | - | 9,0/21,0 | 25 | 600 | 172 | 206,70 | ||

Таблица 1.3 - Характеристика клетей стана 2000-2 (Чер.МК)

| Тип и номер клети |

̅D, мм

| Привод | v, м/с

| [Y], МН

| [М], кНм

| F, кН/м

| Lp, м

| |||

| ̅N , кВт | ̅n, мин-1 | J , тм2 | ||||||||

| Е0*} | 1200/1100 | 2x630 | 365 | 21,75 | 1,0 | 6 | 1200 | - | 20,0 | |

| Rl*> | 1400/1300 | 5000 | 375 | 22,3 | 1,25 | 24 | 4800 | 761 | 20,5 | |

| Е2*} | 1000/900 | 2x640 | 700 | 25,9 | 1,25 | 2,6 | 500 | - | - | |

| R2 | 1180/1120 | 5000 | 375 | 15,6 | 1,5 | 33 | 4200 | 631 | 29,0 | |

| Е3*> | 1000/900 | 2x640 | 700 | 21,7 | 0,6/1,5 | 2,6 | 450 | - | - | |

| R3 | 1180/1120 | 2x6300 2x5200 | 115/240 280 | 3,3 | 0,9/2,0 | 32 | 4300 | 1097 | 10,0 | |

| Е4*> | 1000/900 | 2x640 | 700 | 16,55 | 0,9/2,0 | 2,0 | 400 | - | - | |

| R4 | 1180/1120 | 2x6300 2x5200 | 115/240 280 | 3,3 | 1,0/3,5 | 33 | 4300 | 1097 | 11,0 | |

| Е5*ь | 1000/900 | 2x640 | 700 | 9,35 | 1,0/3,5 | 1,5 | 250 | - | ||

| R5 | 1180/1120 | 2x6000 2x5500 | 50/100 140 | - | 2,0/5,0 | 33 | 3500 | 728 | 144,0 | |

| F0*) | 500 | 2x55 95 | 220 440 | 5,57 | - | - | - | 23 | 6,0 | |

| F1 | 800/760 | 2x6000 2x5500 | 50/100 140 | - | 0,75/3,3 | 30,5 | 2300 | 1218 | 6,0 | |

| F2 | 800/760 | 2x6000 2x5500 | 50/100 140 | - | 1,0/5,0 | 33 | 2300 | 1218 | 6,0 | |

| F3 | 800/760 | 2x6300 2x5200 | 115/240 280 | 1,3/9,5 | 33 | 1300 | 556 | 6,0 | ||

| F4 | 800/760 | 2x6300 2x5200 | 115/240 280 | - | 2,1/10,3 | 32 | 1300 | 556 | 6,0 | |

| F5 | 800/760 | 2x6300 2x5500 | 190/380 450 | - | 2,7/13,5 | 31 | 800 | 336 | 6,0 | |

| F6 | 800/760 | 2x6300 2x5500 | 190/380 450 | - | 3,5/17,0 | 29 | 800 | 336 | 6,0 | |

| F7 | 800/760 | 2x4800 2x4200 | 280/475 550 | - | 4,0/21,0 | 17 | 350 | 174 | 97,5 | |

Таблица 1.4 - Характеристика клетей стана 2000-3 (ММК)

| Тип и номер клети |

̅D, мм

| Привод | v, м/с

| [Y], МН

| [М], кНм

| F, кН/м

| Lp, м

| ||||

| ̅N , кВт | ̅n, мин-1 | J , тм2 | |||||||||

| Е0*> | 1200 | 2x630 | 365 | 21,7 | 1,0 | 6 | 1200 | - | 21,2 | ||

| R1*J | 1400 | 7500 | 375 | 22,3 | 1,25 | 24 | 4200 | 1141 | 26,0 | ||

| ЕТ> | 1000 | 2x640 | 700 | 25,9 | - | - | - | - | |||

| R2 | 1180 | 5000 | 375 | 15,6 | 1,5 | 40 | 4200 | 631 | 34,3 | ||

| Е3*} | 1000 | 2x640 | 700 | 25,9 | - | - | - | - | |||

| R3 | 1180 | 7500 | 375 | 15,6 | 1,5 | 40 | 4200 | 947 | 49,3 | ||

| Е4*> | 1000 | 2x640 | 700 | 21,7 | 0,6/1,5 | - | - | - | |||

| R4 | 1180 | 2x7100 2x6300 | 125/250 280 | 3,3 | 0,9/2,0 | 40 | 4300 | 1138 | 12,0 | ||

| E5S) | 1000 | 2x640 | 700 | 16,55 | 0,9/2,0 | - | - | - | |||

| R5 | 1180 | 2x7100 2x6300 | 125/250 280 | 3,3 | 1,0/3,5 | 40 | 4300 | 1138 | 12,0 | ||

| Е6*} | 1000 | 2x640 | 700 | 2,35 | 1,0/3,5 | - | - | - | |||

| R6 | 1180 | 2x6300 2x5600 | 50/100 140 | - | 2,0/5,0 | 40 | 3500 | 765 | 146,2 | ||

| F0*) | 500 | 2x54 95 | 220 440 | - | - | - | - | 6,0 | |||

| F1 | 850 | 2x6300 2x5600 | 50/100 140 | 0,75/3,3 | 35 | 2800 | 1203 | 6,0 | |||

| F2 | 850 | 2x6300 2x5600 | 50/100 140 | - | 1,0/5,0 | 37 | 2800 | 1203 | 6,0 | ||

| F3 | 850 | 2x7100 2x6300 | 125/250 280 | - | 1,3/7,5 | 37 | 1300 | 542 | 6,0 | ||

| F4 | 850 | 2x7100 2x6300 | 125/250 280 | - | 2,1/10,3 | 37 | 1300 | 542 | 6,0 | ||

| F5 | 850 | 2x7100 2x6300 | 200/400 450 | - | 2,7/13,5 | 36 | 800 | 339 | 6,0 | ||

| F6 | 850 | 2x7100 2x6300 | 200/400 450 | - | 3,5/17,2 | 25 | 800 | 339 * | 6,0 | ||

| F7 | 850 | 2x5600 2x5000 | 300/500 550 | - | 4,0/21,0 | 20 | 350 | 178 | 75,0 | ||

В табл. 1.5 даны сведения о стане 1700 Карагандинского металлургического комбината в г. Темиртау, Казахстан (год пуска - 1965, диаметр опорных валков четырёхвалковых клетей 1400/1300 мм), а в табл. 1.6 - о компоновке участка печей всех упомянутых станов.

Таблица 1.5 - Характеристика клетей стана 1700 в Темиртау

| Тип и номер клети |

̅D, мм

| Привод | v, м/с

| [Y], МН

| [М], кНм

| F, кН/м

| |||||||||

| ̅N , кВт | ̅n, мин-1 | J , тм2 | |||||||||||||

| Е0*} | 1000/900 | 2x400 | 360 | 18,94 | 1,0 | - | - | 13,20 | |||||||

| R0*> | 1150/1050 | 4200 | 375 | 21,5909 | 1,0 | - | 886 | 17,35 | |||||||

| R1 | 1000/900 | 4200 | 375 | 19,60 | 1,0 | - | 925 | 23,47 | |||||||

| Е24) | 800/700 | 2x200 | 500/1000 | 26,22 | 0,80/1,60 | - | - | - | |||||||

| R2 | 950/890 | 4600 | 428 | 12,6531 | 1,68 | - | 603 | 31,80 | |||||||

| Е3*> | 800/700 | 2x200 | 500/1000 | 16,71 | 1,25/2,50 | - | - | - | |||||||

| R3 | 950/890 | 4600 | 428 | 10,0465 | 2,12 | - | 479 | 47,40 | |||||||

| Е4*> | 800/700 | 2x200 | 500/1000 | 14,06 | 1,49/2,98 | - | - | - | |||||||

| R4 | 950/890 | 4600 | 428 | 8,00 | 2,65 | - | 381 | 70,20 | |||||||

| Е5*> | 800/700 | 2x200 | 500/1000 | 11,83 | 1,77/3,54 | - | - | - | |||||||

| R5 | 950/890 | 4600 | 428 | 6,8114 | 3,14 | - | 325 | 98,58 | |||||||

| F0*> | 600/570 | 140 | 610 | 11,09 | 0,60/2,80 | - | - | 6,00 | |||||||

| F1 | 700/660 | 2x3150 | 37,5/95 | - | 1,00/2,45 | 20 | 1146 | 6,00 | |||||||

| F2 | 700/660 | 2x3600 | 58/150 | - | 1,80/4,10 | 20 | 847 | 6,00 | |||||||

| F3 | 700/660 | 2x3600 | 85/190 | - | 3,20/5,40 | 20 | 578 | 6,00 | |||||||

| F4 | 700/660 | 2х3600 | 118/270 | - | 4,00/8,80 | 20 | 416 | 6,00 | |||||||

| F5 | 700/660 | 2x3600 | 150/330 | - | 5,00/12,50 | 20 | 327 | 6,00 | |||||||

| F6 | 700/660 | 2x3600 2x3000 | 200/400 500 | - | 5,50/16,00 | 20 | 246 | 6,00 | |||||||

| F7 | 700/660 | 2x3600 2x3000 | 200/400 500 | ..- | 7,00/18,00 | 20 | 246 | 6,00 | |||||||

Таблица 1.6 - Компоновка оборудования печного участка

| Стан | Проектная | Тип печей

| Расстояние, м, | ||

| годовая производительность стана, млн. т | Число печей | между печами | до клети с вертикальными валками | ||

| 1700, Темиртау | 4,8 | 4 | ТП | 24,0 | 24,1 |

| 2000-1 | 6,0 | 5 | ТП, ПШБ | 30,0 | 35,3 |

| 2000-2 6,0 4 | ПШБ 36,0 28,0 | ||||

| 2000-3 6,0 1 3(4) | ПШБ 36,0 26.0 | ||||

Типичным станом третьего поколения является стан 90" производительностью 6 млн. т в год, поставленный консорциумом MDS заводу в Бремене, Германия. В составе черновой группы стана клеть с вертикальными валками, четыре последовательных и две клети, образующих непрерывную подгруппу. В чистовой группе предусмотрено девять четырёхвалковых клетей (табл. 1.7), рассчитанных на подкат толщиной до 60 мм (диаметр опорных валков 1700 мм, [ Y ] = 35 МН).

Таблица 1.7 - Характеристика чистовых клетей стана 90 в Бремене

| Номер клети

| D, мм

| Привод | V, м/с

| кН/м

| ||

| кВт | мин" | и | ||||

| F1 | 850 | 3x4000 | 180/420 | 4,862 | 1,64/3,82 | 1354. |

| F2 | 850 | 3x4000 | 180/420 | 2,969 | 2,70/6,33 | 827 |

| F3 | 850 | 3x4000 | 180/420 | 1,973 | 4,06/9,60 | 549 |

| F4 | 760 | 3x4000 | 180/420 | 1,289 | 5,57/13,0 | 401 |

| F5 | 760 | 3x4000 | 180/420 | 1,0 | 7,15/16,7 | 311 |

| F6 | 760 | 3x4000 | 240/505 | 1,0 | 9,55/20,2 | 234 |

| F7 | 760 | 4x3000 | 278/585 | 1,0 | 11,0/23,2 | 202 |

| F8 | 760 | 4x3000 | 312/655 | 1,0 | 12,4/26,0 | 180 |

| F9 | 760 | 4x2250 | 340/720 | 1,0 | 13,5/28,6 | 124 |

Стан 2050 производительностью 4,2 млн. т, изготовленный фирмой SMS для завода в г. Баошань близ Шанхая (Китай) представляет четвёртое поколение. Стан предназначен для прокатки полос 1,2-25,4 х 600 - 1900 мм из углеродистых и низколегированных сталей в рулонах относительной массой до 23 т/м, размером 1100 - 2150/762 мм. Из трубной стали класса Х-70 с пределом прочности 600 - 750 МПа стан поставляет лист толщиной 15-20 мм. Толщина слябов 210,230,250 мм, толщина подката в чистовую группу клетей 35 - 65 мм [2].

Стан обслуживают три печи с шагающими балками производительностью 250 т/ч при холодном посаде и до 400 т/ч при горячем. В черновой группе первые две клети реверсивные универсальные, а две последние образуют непрерывную подгруппу. Длина промежуточного рольганга 110 м.

Кривошипно-рычажные ножницы перед чистовой группой клетей с максимальным усилием резания 11 МН принимают полосы до 65x1700 мм из стали класса Х-70. Чистовые клети оборудованы электромеханическими нажимными устройствами для компенсации переточки валков и верхними гидравлическими для регулирования зазора со скоростями установки валков 5 и 3 мм/с соответственно. Характеристики рабочих валков и приводов клетей приведены в табл. 1.8. Опорные валки имеют диаметр 1630/1440 мм при длине бочки 2050 мм.

Таблица 1.8 - Характеристика клетей стана 2050 в г. Баошань

| Тип и номер клети

| мм

| Привод | V, м/с

| мр , кНм

| кН/м

| ||

| кВт | мин- | и | |||||

| Е1 | 1100/1050 | 3000 | 100/145 | 4,75 | 1,37/2,00 | 1196/825 | - |

| R1 | 1350/1200 | 2x2850 | 20/30 | - | 1,41/2,12 | 2726/814 | 738 |

| Е2 | 1000/950 | 2x600 | 200/400 | 4,20 | 2,50/5,00 | 241/121 | - |

| R2 | 1200/1080 | 2x6200 | 40/80 | - | 2,50/5,00 | 2962/1481 | 903 |

| ЕЗ | 880/830 | 2x380 | 420 | 4,83 | 4,0 | 83 | - |

| R3 | 1200/1080 | 9000 | 250/578 | 8,5136 | 1,80/4,20 | 2930/1269 | 1217 |

| Е4 | 880/830 | 2x380 | 420 | 4,83 | 4,0 | 83 | - |

| R4 | 1200/1080 | 9000 | 375 | 5,636 | 4,2 | 1294 | 537 |

| F1 | 850/765 | 2x5000 | 250/550 | 6,8547 | 1,6/3,6 | 2621/1192 | 1237 |

| F2 | 850/765 | 2x5000 | 250/590 | 4,5 | 2,5/5,8 | 1721/730 | 838 |

| F3 | 850/765 | 2x5000 | 250/590 | 2,9545 | 3,8/8,9 | 1130/478 | 551 |

| F4 | 760/685 | 2x5000 | 250/590 | 1,7826 | 5,6/13,2 | 628/288 | 371 |

| F5 | 760/685 | 2x4500 | 250/590 | 1,3 | 7,6/18,0 | 447/190 | 244 |

| F6 | 760/685 | 2x4500 | 250/590 | - | 10,0/23,6 | 344/146 | 188 |

| F7 | 760/685 | 5000 | 250/630 | - | 10,0/25,1 | 191/76 | 104 |

Отводящий рольганг стана длиной 151 м оборудован установкой ускоренного охлаждения полосы длиной 96 м с максимальным расходом воды 14000 м /ч. Три трехроликовые подпольные моталки, допускающие заправку полосы со скоростью до 14 м/с, приводятся от двигателей мощностью 850 кВт при 380/1000 мин-1.

В табл. 1.9 и 1.10 приведены характеристики клетей станов относительно малой мощности, рассчитанных на производство 3,0 и 2,5 млн. т проката в год. В черновой группе первого из них (Дуйсбург, Германия, поставка консорциума MDS, опорные валки диаметром 1303 мм, [ Y ] = 30 МН) две универсальных клети, первая из которых двухвалковая реверсивная, а вторая работает на проход. Второй стан (Krakatau Steel, Силегон, Индонезия, поставка фирмы SMS, опорные валки 1600/1440 мм) имеет одну черновую реверсивную клеть.

Таблица 1.9 - Характеристика клетей стана 1500 в Дуйсбурге

| Тип и номер клети

| D, мм

| Привод | V, м/с

| f, кН/м

| ||

| кВт | п, мин-1 | и | ||||

| Е1*^ | 900 | 2x1,155 | 0-250/320 | 3,4 | 3,46/4,44 | |

| R1 | 1253 | 2x3950 | 0-41,4/80 | - | 2,72/5,25 | 727 |

| Е2*} | 600 | 2x140 | 360/500 | - | ||

| R2 | 863 | 8400 | 1000 | 11,24 | 4.02 | 522 |

| F0 | 830 | 7100 | 170/425 | 7,25 | 1,02/2,55 . | 1974 |

| F1 | 632 | 7100 | 170/425 | 3,54 | 1,59/3,97 | 1266 |

| F2 | 652 | 7100 | 170/425 | 2,31 | 2,51/6,28 | 801 |

| F3 | 676 | 7100 | 170/425 | 1,63 | 3,69/9,23 | 545 |

| F4 | 632 | 7100 | 170/425 | 1,22 | 4,61/11,53 | 436 |

| F5 | 652 | 7100 | 170/425 | 1,0 | 5,80/14,51 | 347 |

| F6 | 676 | 3750 | 250/550 | 1,0 | 8,85/19,47 | 120 |

Таблица 1.10 - Характеристика чистовых клетей стана 2240 в Силегоне

| Тип и номер клети

| D, мм

| Привод | V, м/с

| f, кН/м

| ||

| кВт | п, мин-1 | и | ||||

| F1 | 735/675 | 4410 | 125/312 | 3,208 | 1,50/3,74 | 558 |

| F2 | 735/675 | 4410 | 175/437 | 2.760 | 2,44/6,09 | 343 |

| F3 | 735/675 | 4410 | 175/437 | 1,963 | 3,43/8,57 | 244 |

| F4 | 735/675 | 4410 | 125/312 | 1,0 | 4,81/12,00 | 174 |

| F5 | 735/675 | 4410 | 175/437 | 1,0 | 6,73/16,83 | 124 |

| F6 | 735/675 | 4410 | 200/500 | 1,0 | 7,70/19,30 | 109 |

| F7 | 735/675 | 4410 | 200/562 | 1,0 | 7,70/21,60 | 109 |

Оборудование традиционных ШСГП обычно делят на четыре группы; печную 1, черновую 2, чистовую 3 и уборочную 4 (рис.1.1). Говоря о группах оборудования, в дальнейшем изложении слово «оборудование» будем опускать и тогда, к примеру, понятие «чистовая группа» будет равнозначно понятиям «чистовая группа оборудования» или «чистовая группа клетей».

Рис. 1.1. Схема расположения оборудования ШСГП

В печную группу - от оси самой дальней печи до оси клети с вертикальными валками (чернового окалиноломателя) - включают 3-5 многозонных рекуперативных двухрядных методических печей, а также обслуживающие их толкатели, устройства для безударной выдачи слябов и транспортные рольганги.

Границы черновой группы установим между осями клети с вертикальными валками и чистового окалиноломателя. Тогда в её состав кроме клети с вертикальными валками войдут 1-6 реверсивных, последовательных или частично непрерывных клетей, большей частью четырёхвалковых, межклетевые и промежуточный рольганги и летучие ножницы для обрезки концов подката с направляющими линейками. В клетях с вертикальными валками не только взламывают окалину, но и производят обжатия до 50 мм [2], что позволяет сократить сортамент слябов по ширине, хотя эту функцию лучше исполняет пресс. Станы с последовательной черновой группой обычно называют непрерывными (continuous), хотя правильнее их было бы назвать последовательно-непрерывными. Станы с реверсивными черновыми клетями называют полунепрерывными (semi-continuous или l/2-continuous), а когда в последовательную группу клетей включены реверсивные -3/4-непрерывными (3/4-continuous).

В составе чистовой группы чистовой окалиноломатель, шесть-восемь четырёхвалковых клетей и измеритель температуры конца прокатки, а простирается она между осями окалиноломателя и измерителя температуры конца прокатки.

Уборочная группа - от измерителя температуры конца прокатки до оси последней моталки - это отводящий рольганг с установкой ускоренного охлаждения полосы и 3-6 подпольных роликобарабанных моталок горячекатаной полосы. Раньше моталки для тонких и толстых полос располагали в двух группах по 2-3 моталки в каждой, теперь обычно обходятся тремя универсальными, пригодными для сматывания полос всего сортамента.

Листоотделку ШСГП оснащают агрегатами продольной и поперечной резки рулонов, а иногда проходными печами для нормализации части продукции.

Для получения стабильных механических свойств по длине полос на ШСГП поддерживают на регламентированном уровне температуры конца прокатки Тк и сматывания Тс, при этом температуры нагрева Тн и подката известной толщины в чистовую группу Тп не могут быть произвольными (см. рис. 15). Если сочетание температур Тк и Тс определяет необходимую охлаждающую способность отводящего рольганга, то сочетание Тп и Тк - заправочную скорость и ускорение в чистовой группе, а сочетание Тн и Тп - скорость прокатки в черновой группе, связанную с её компоновкой и толщиной сляба. Практически достаточными для подката перед чистовой группой толщиной 32-48 мм являются температуры в 1000 - 1050°С, тогда заправочные скорости и ускорения для полос разной толщины приобретают следующие значения:

Толщина, мм <2 4-6 12-16

Заправочная скорость, м/с 10-14 6-8 <1-2

Ускорение, м/с2 0,04-0,05 0,02 0,01

Температурные режимы прокатки и сматывания полос характеризуются данными, приведёнными в табл. 1.11.

Таблица 1.11. Температурные режимы ШСГП

|

Наименование продукции

| Толщина полосы, мм

| Температура,°С | |

| конца прокатки | сматывания | ||

| Товарный прокат кипящей и полуспокойной стали по ГОСТ 5521-93*, 4041-71*, 14637-89*, 16523-97

| св. 1,2 до 2,5 | 850-880 | 650-680 |

| св.2,5 до 6,0 1 850 - 900 | |||

| св.6,0 до16,0 | 850-920 | ||

| Товарный прокат спокойной и низколегированной стали по ГОСТ 1677-75 , 4041-71 , 5521-93, 14637-89*, 16523-97,17066 94 и подкат из стали 08Ю отжиг в АНО)

| св.1,2 до 2,5 | 850-880 | 650-720 |

| св.2,5 до 6,0 | 850 - 900 | ||

| св.6,0 до16,0 | |||

| Товарный прокат низколегированных, спокойных и полуспокойных сталей с требованиями к ударной вязкости по ГОСТ 5520-79*, 5521-93,14637-89 | св.6,0 до 16,0 | 830-870 | 580-600 |

| Продолжение табл. 1.11 | |||

| Подкат кипящей, полуспокойной и спокойной стали дюме 08Ю) по ГОСТ 9045-93,14637-89*, 16523-97 | св. 1,4 до 6,0 | 850-920 | 650 - 680 |

| Подкат стали 08Ю (отжиг в колпаковых печах) | св.3,0 до 4,0 | 850-920 | 550 - 620 |

| Подкат стали 08кп и 08пс для жести | св.2,2 до 2,5 | 850 - 920 | 650-680 |

| Подкат для холодной прокатки под эмалирование | св.2,0 до 2,3 | 850 - 900 | 590 - 630 |

Дата: 2019-05-28, просмотров: 334.