Основные положения метода магнитной томографии базируются на явлениях магнито-упругого и магнитомеханического (пьезо-) эффекта. Формирование доменной структуры металла трубопровода происходит еще на этапе изготовления труб под воздействием постоянного поля Земли. В процессе эксплуатации трубопровод испытывает множество различных механических нагрузок, приводящих к формированию зон релаксации или зон концентрации механических напряжений. Это участки наиболее слабого сопротивления разрушению, где процессы зарождения и развития дефектов происходят ускоренными темпами.

Метод магнитной томографии позволяет по параметрам изменения магнитного поля качественно оценить деформационную способность металла трубопровода с позиции действующих в сечении напряжений. Основные положения анализа напряженно-деформированного состояния являются постулатами теории сопротивления материалов и являются базовыми при расчетах критериев надежности трубопроводов.

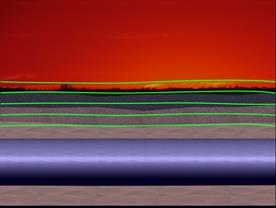

Изменения внутренних напряжений в металле, вызванные какими-либо дефектами или внешними механическими воздействиями, приводят к возникновению аномалий магнитного поля конструкции (рис. 7). Это происходит из-за перераспределения энергии магнитного поля между внутренней и внешней составляющими, а также из-за изменения восприимчивости металла к намагничиванию (в постоянном магнитном поле Земли).

а б

Рис. 7. Участки трубы без аномалии НДС (а) и с аномалиями (б)

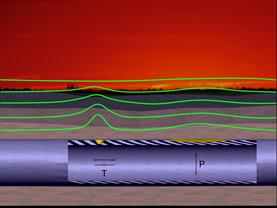

Таким образом, магнитное поле трубопровода содержит информацию о его напряженно-деформированном состоянии. При правильной интерпретации этой информации можно выявить не только фактические дефекты, но и оценить истинное состояние трубопровода, так как опасность разрушения создается именно результирующими напряжениями. Например, если в стенке трубы имеется какой-либо дефект, то уровень напряжений в области дефекта будет отличаться от уровня напряжений в бездефектной (рис. 8). Аналогично дефект, находящийся на внешней стороне изгиба будет представлять большую опасность, чем такой же дефект, находящийся на внутренней стороне изгиба. Это обуславливается тем, что ослабленный дефектом металл стенки трубы, испытывающий повышенное по сравнению с нормальным уровнем напряжение, создаваемое внутренним давлением, подвергается воздействию дополнительного растягивающего напряжения с внешней стороны изгиба.

Рис. 8. Изменение уровня напряжений в дефектной трубе

Бесконтактный магнитометрический метод является новым методом определения технического состояния трубопроводов. Метод основан на выявлении местоположения дефектов за счет регистрации изменения магнитной проницаемости при изменении напряжений под действием механических нагрузок или структурных изменений в металле трубопровода (деформация трубы, внутренняя и наружная коррозия, провисы, оползневые нагрузки и т.п.). Эффективность выявления дефектов металла при этом составляет в среднем 75 %.

В ООО НТЦ «Транскор-К» разработана «Методика расчета безопасного давления и периода безаварийной работы трубопроводов по результатам магнитной томографии магнитометрами типа МБС «СКИФ».

В основу расчетов заложен показатель степени опасности дефектов металла F, который характеризует относительное изменение уровня механических напряжений трубопровода как в области дефекта металла, так и всей конструкции.

Регистрация уровня локальных механических напряжений осуществляется бесконтактными магнитометрами в процессе записи напряженности магнитного поля трубопровода при обследовании. При этом изменение локальных механических напряжений оценивается по вектору направленности и уровню напряженности магнитного поля трубопровода – на основе магнито-механического эффекта.

Определение периода безаварийной работы проводится с учетом закономерностей изменения структуры и свойств металла в процессе эксплуатации, регистрируемых по изменению параметров магнитного поля трубопровода. Используемый в расчетах показатель степени опасности F отражает фактический уровень напряженно-деформированного состояния металла в зонах выявленных дефектов, зафиксированный на момент обследования. При этом остановка или изменение режима трубопровода не требуется.

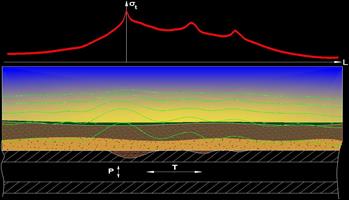

Опытным путем определена зависимость изменения градиента вектора напряженности магнитного поля трубопровода при изменении механических напряжений в металле трубы (рис. 9).

Наиболее благоприятные условия развития локальных коррозионных процессов возникают на участках трубопроводов, где локальные механические напряжения от продольных и кольцевых нагрузок находятся в диапазоне 40-70 % от σ. В области дефектов металла, особенно стресс-коррозионных, напряжения достигают критических значений, что приводит к лавинному разрушению трубопровода.

Рис. 9. Зависимость вектора напряженности магнитного поля

трубопровода от механических напряжений

В соответствии с предлагаемой методикой периодом безаварийной работы трубопровода является время с момента окончания обследования, в течение которого вероятность аварийного отказа трубопровода при отсутствии воздействия третьими лицами не превышает 10 %. Расчеты периода безаварийной работы (остаточный срок службы) трубопровода выполняются по участкам трубопровода с дефектами, выявленными при диагностических обследованиях бесконтактным магнитометрическим методом и проведения дополнительного диагностического контроля (ДДК) в контрольных шурфах.

Расчеты периода безопасной эксплуатации трубопровода, на котором выявлены участки первой категории, т.е. наиболее опасные, выполненные только по результатам магнитометрического обследования, являются предварительными и, по требованию Владельца трубопровода, могут подлежать уточнению после проведения ДДК в контрольных шурфах. Предварительные расчеты выполняются для оценки эксплуатационной надежности трубопроводов на период до проведения ремонтно-восстановительных работ.

Методикой предполагается следующий порядок расчетов: расчет безопасного рабочего давления каждого дефектного участка и расчет периода безаварийной работы на основании расчетного рабочего давления по каждому участку трубопровода. При этом по каждому дефектному участку рассчитывается коэффициент безопасного давления.

Расчеты безопасного рабочего давления выполняются на базе интегрального показателя степени опасности аномалии F (для вычисления значения показателя F используется программный продукт ООО НТЦ «Транскор-К»). Интегральный показатель F отражает величину превышения зарегистрированных значений магнитного поля над фоновыми значениями, плотность пиковых значений и характер их распределения и рассчитывается по формуле:

F=(A+1)e-Kα/S; (1)

где: А – число линий концентрации напряжения в зоне магнитной аномалии;

S – протяженность аномалии, м;

К – степень концентрации напряженности магнитного поля в зоне дефекта, вычисляемая по формуле (2):

К=Σ√(cos2α+cos2β+cos2γ), (2)

где cos α, cos β, cos γ – направляющие косинусы вектора концентрации напряженности магнитного поля.

В зависимости от степени опасности дефекта металла трубопровода расчет безопасного рабочего давления выполняется следующим образом:

- для участков с аномалиями первого ранга опасности:

при F < [0.01];

Рбез = 0.9Рраб + 0.1 Рраб × F; (3)

при F < [0.1; 0.2]

Рбез = 0.9Рраб + 0.05 Рраб × F; (4)

- для участков с аномалиями второго ранга опасности F [0.2; 0.55]:

Рбез = 1.01Рраб + 0.05 Рраб × F; (5)

- для участков с аномалиями третьего ранга опасности F [0.55; 1]:

Рбез = 1.06Рраб + (0.95 Рпр – 1.06 Рраб ) × F; (6)

где

Рраб - давление в трубопроводе на момент обследования;

Рпр - проектное давление в трубопроводе;

Рбез - расчетное безопасное рабочее давление в трубопроводе.

В случае превышения значения расчетного безопасного рабочего давления над проектным эксплуатация трубопровода производится на проектном давлении. Согласно положениям ASME B 31 оценка технического состояния трубопровода может проводиться по коэффициенту безопасного давления КБД (ERF по ASME):

КБД = Рраб / Рбез (7)

При КБД ≥ 1 дефект считается критическим и подлежит первоочередному ремонту.

Для кратковременной эксплуатации трубопровода рассчитывается максимально допустимое рабочее давление Рмак (МАОР по ASME). При этом расчет периода безопасной эксплуатации трубопровода не проводится.

Рмак = Рбез * τ (8)

Где: τ – коэффициент краткосрочного повышения давления, принимается оператором и варьирует в пределах от 1.1 до 1.15.

Расчет периода безопасной эксплуатации трубопровода (Тбез) выполняется для условия, что трубопровод будет эксплуатироваться при безопасном расчетном давлении.

После выполнения работ по ремонту всех выявленных дефектов период безопасной работы трубопровода устанавливается не более 90 % проектного. Для каждой выявленной аномалии расчеты выполняются по следующей формуле:

Тбез = Кр × КF × Кt ;

где

Кр - коэффициент, учитывающий давление в трубопроводе. При эксплуатации трубопровода на проектном давлении Кр =1:

Кр = e1- Pпp/Рраб;

где

Рраб – рабочее давление в трубопроводе на момент обследования, МПа;

Рпр - проектное давление в трубопроводе, МПа.

КF - коэффициент, учитывающий степень опасности дефекта:

КF = - 2 Lg(√1-F);

Кt - коэффициент, учитывающий время эксплуатации трубопровода:

Кt = 10 (Т/ΔТ);

где

Т – нормативная продолжительность эксплуатации трубопровода, лет;

ΔТ – время работы трубопровода с момента ввода в эксплуатацию, лет;

Расчетом периода безопасной эксплуатации трубопровода устанавливается срок выполнения ремонтных работ или проведения диагностического обследования неотремонтированного участка.

Расчеты периода безаварийной работы, выполненные по настоящей Методике, распространяются на трубопроводы, которые продолжают эксплуатироваться в режиме, зафиксированном на момент обследования. При этом вероятность аварийного отказа трубопровода по причине коррозионного износа не превышает 10 %. Следует отметить, что количество поверочных шурфов должно быть не менее 1 на обследованный объект и назначаются они на участках с дефектами только первой категории.

Таким образом, методика позволяет быстро и с большой долей вероятности дать заключение о состоянии металла трубопровода без применения традиционных дорогостоящих и трудоемких методов диагностирования.

Дата: 2019-05-28, просмотров: 465.