Свободная заливка (гравитационная) – заполнение формы металлом в нормальных (атмосферное давление) условиях под воздействием силы тяжести. Самый распространенный в литейном производстве процесс заливки. Заполняемость полости формы определяется, кроме технологических свойств жидкого металла, металлостатическим напором, что в определенной степени ограничивает качество заполнения тонких стенок, например в нижней и верхней частях формы. При заполнении форм свободной заливкой на качество отливок большое влияние оказывает квалификация заливщика.

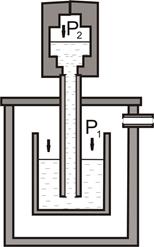

Заливка с применением разности давлений – заполнение формы металлом в условиях, когда давление на жидкий металл P1 и давление в полости формы P2 отличаются на величину, существенно превышающую значения металлостатического напора при свободной заливке (рис.1.1).

Рис. 1.1. Схема заливки литейных форм с применением разности давлений.

В зависимости от соотношения величин P1, P2 и атмосферного (нормального) давления, процесс заливки с применением разности давлений классифицируют на три варианта (способа): заливку под низким давлением, заливку вакуумным всасыванием и заливку с противодавлением.

Заливка под низким давлением – это вариант, при котором давление воздействия на металл P1 в разы превышает атмосферное, а давление в полости формы P2 определяется газопроницаемостью литейной формы. Наиболее распространённый интервал изменения значений P1 – 0,2…0,4МПа, редко до 0,6МПа, что лимитируется конструкцией серийного оборудования. Удаление из полости формы воздуха, вытесняемого в процессе заливки жидким металлом, происходит путём фильтрации через стенки формы, если последняя обладает хорошей газопроницаемостью, или через специальные вентиляционные каналы в форме. Как правило, значения P2 очень незначительно превышают значения атмосферного давления.

Этот вариант заливки форм является наиболее распространенным, т.к. обеспечивает: хорошую заполняемость литейных форм, особенно тонких стенок; повышенную по сравнению со свободной заливкой плотность отливок, обеспечиваемую условиями затвердевания при воэдействии давления; высокие показатели по экономии жидкого металла из-за отсутствия питающей системы (прибылей). Управление качеством отливок осуществляют регулированием давления на жидкий металл. Отсюда заливка с применением разности давлений имеет ещё одно название – литьё под регулируемым давлением.

Заливка вакуумным всасыванием – это вариант, при котором давление воздействия на металл равняется атмосферному, а давление в полости формы ниже атмосферного, т.е. в полости формы создают разрежение. Главным преимуществом заливки вакуумным всасыванием являются высокие показатели по заполняемости литейных форм, особенно при изготовлении тонкостенных отливок. В отличие от заливки под низким давлением, вакуумное всасывание сводит практически до нуля вероятность формирования газовых раковин, но не создаёт условий для минимизации дефектов усадочного происхождения, т.к. на момент окончания заполнения формы разность давлений P1 и P2 равняется нулю. Затвердевание отливки происходит без избыточного давления.

Заливка с противодавлением – это вариант, при котором давление воздействия на металл P1 и давление в полости формы P2 превышает атмосферное, но значения P1 всегда выше значений P2. Условия заполнения формы и затвердевания отливки аналогичны заливке под низким давлением. Цель варианта заливки с противодавлением – обеспечить управляемость процесса заливки формы в отношении скорости подъёма уровня металла и повысить плотность отливок увеличением всестороннего давления на металл. По причине отсутствия явного увеличения плотности отливок, но усложнения конструкции оборудования заливка форм с противодавлением не получила значимого распространения.

Заливку форм с применением разности давлений используют при изготовлении высококачественных отливок из цветных, преимущественно на алюминиевой основе, сплавов в условиях серийного и крупносерийного производства. Ярким примером являются литые диски автомобильных колёс.

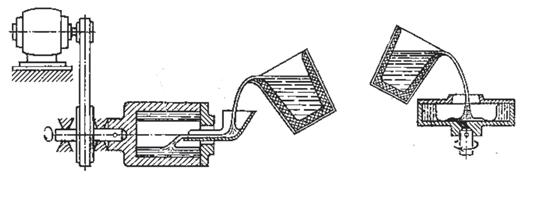

Центробежная заливка – это свободная (гравитационная) заливка вращающихся вокруг горизонтальной или вертикальной оси форм (рис. 1.2). Заполнение форм и затвердевание отливок происходит при избыточном давлении на жидкий металл за счет воздествия центобежной силы. Область эффективного применения – литые заготовки тел вращения. Это втулки, полые валы (трубы). Однако не исключается заливка фасонных отливок расположенных в форме симметрично оси вращения. Подачу металла производят вдоль оси вращения формы. Размеры и масса изготавливаемых отливок зависят от возможностей применяемого оборудования. Основное преимущество – высокая плотность металла и мезанические свойства, часто не уступающие свойствам деформированного металла.

Рис. 1.2. Схема центробежной заливки форм.

Заливка под высоким давлением – это заливка металлических постоянных форм (пресс-форм) отмеренной порцией жидкого металла с большой скоростью (продолжительность заполнения форм от нескольких сотых до нескольких десятых долей секунды) под давлением плунжера (поршня) 30…150 МПа. При таких условиях, окончание заполнения формы сопровождается гидроударом. Металл плотно прилегает к поверхности формы, что способствует формированию плотного мелкозернистого слоя на повенхности отливок тощиной ~0,2 мм. Заливка под высоким давлением позволяет заполнять металлические формы, где металл быстро теряет температуру, с протяженными тонкими стенками отливок. Основные преимущества процесса – высокая точность и чистота поверхности отливок, короткий цикл их формирования. Область применения – изготовление отливок из цветных сплавов и стали в условиях крупносерийного и массового производства.

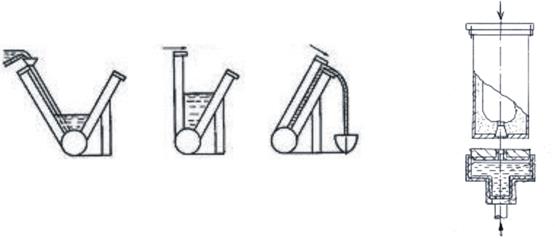

Заливка выжиманием – это управляемое вытеснение жидкого металла из металлоприёмника в полость литейной формы. В общепринятом понимании, выжимание не рассматривают как вариант процессов заполнения форм. В числе специальных способов литья существует способ дитья выжиманием, последовательность технологических движений которого схематично представлена на рисунке 1.3а. Однако, с появлением разновидностей выжимания, пример на рисунке 1.3б, допустимо рассматривать выжимание как вариант процессов заливки форм с представленной выше формулировкой.

а б

Рис.1.3. Схема заливки форм выжиманием.

Преимуществом процесса является исключительная управляемость процессом заполнения полости формы, реальное достижение ламинарности потока металла. Заполнение металлической литейной формы (матрицы) потоком большого сечения (рис.1.3.а) существенно снижает гидродинамические и тепловые потери, что позволяет заполнять форму почти неограниченных размеров и получать тонкостенные отливки с плотным строением и чистой поверхностью из цветных сплавов, преимущественно на алюминиевой основе. Заполнение песчаных или керамических одноразовых форм выжиманием металла из футерованного металлоприёмника (рис. 1.3.б) позволяет получать тонкостенные с мелкозернистой структурой и высокой плотностью стальные отливки.

Наиболее распространенные сочетания процессов изготовления форм и заливки их металлом (способы изготовления отливок) представлены в таблице 1.1.

Дата: 2019-04-23, просмотров: 329.