НАЗНАЧЕНИЕ И РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ

7.1. Последовательность расчёта режимов резания

К элементам режимов резания относятся три основные величины:

- 1. Глубина резания (t) — кратчайшее расстояние между обработанной и обрабатываемой гтоверхностями заготовки, измеряется обычно в миллиметрах.

- 2. Подача (в) - обеспечивает непрерывность процесса снятия стружки. При точении характеризуется величиной перемещения инструмента за один оборот заготовки и измеряется в мм/об. При сверлении, фрезеровании характеризуется величиной перемещения инструмента за один его оборот, может измеряться как в мм/об, так и в мм/зуб (подача на зуб) или в мм/мин (минутная подача). При строгании характеризуется перемещением за один двойной ход заготовки или инструмента, измеряется в мм/дв.ход.

- 3. Скорость резания (V). Измеряется обычно в м/мин. В случаях, когда величина скорости резания достигает больших значений, например при шлифовании или полировании, в м/с [6, 40].

При назначении режимов резания обычно учитывают:

- 1. Метод и характер обработки. Под методами обработки понимают точение, сверление, фрезерование, шлифование и тому подобное, для каждого из которых свойственны различные режимы резания. Под характером обработки понимают черновую, чистовую, получистовую, тонкую или отделочную обработку, для каждой из которых также свойственны различные режимы.

- 2. Требования к точности и шероховатости обрабатываемых поверхностей, так как величины режимов резания оказывают на них непосредственное влияние.

- 3. Тип и состояние оборудования, которые могут ограничивать режимы резания, установленные из условий максимальной производительности, с точки зрения прочностных характеристик их деталей и узлов.

- 4. Наименование материала и физико-механические свойства заготовки. Разные материалы отличаются способностью обрабатываться резанием в зависимости от их физико-механических свойств, химического состава и т.д. Есть материалы, легко обрабатываемые резанием, например углеродистые стали, и трудно обрабатываемые высоколегированные, жаропрочные стали, вязкие материалы, такие, как медь. Кроме того, в зависимости от способа получения заготовки поверхностный слой может иметь различные дефекты, усложняющие процесс резания, например литейную корку, обезуглеро- женный слой и т.д.

- 5. Тип и размеры инструмента, материал режущей части, так же, как и тип оборудования, могут ограничивать величины режимов резания. Не все инструментальные материалы позволяют вести обработку на высоких скоростях резания, это связано с большим количеством тепла, выделяемого в процессе резания. Например, твёрдые сплавы позволяют вести обработку на больших скоростях резания по сравнению с быстрорежущими сталями.

Элементы режимов резания принято назначать в следующей последовательности:

- 1. Первоначально устанавливают глубину резания. При однократной или черновой (предварительной) обработке глубину резания принимают по возможности максимальной, равной всему припуску на обработку или большей его части. Это приводит к сокращению числа рабочих ходов. Ограничивающими факторами являются в данном случае мощность станка и прочность инструмента. При чистовой и окончательной обработке глубина резания назначается в зависимости от требований к точности размеров и шероховатости обрабатываемой поверхности.

- 2. Далее назначают подачу. При черновой обработке подачу выбирают максимально возможной исходя из прочности и жёсткости технологической системы, мощности привода станка, прочности режущего инструмента и других ограничивающих факторов. При чистовой обработке подачу выбирают в зависимости от требований к точности размеров и шероховатости обрабатываемой поверхности. Значения подач принимают, как правило, по справочным таблицам. Однако табличные значения подач сопоставляют с имеющимися на станке и окончательно назначают ближайшую меньшую величину.

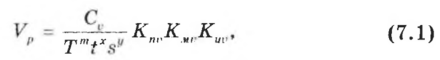

- 3. Рассчитывают скорость резания по эмпирическим формулам [6, 40], выведенным для каждого вида обработки, которые имеют общий вид:

где Cv — коэффициент; Т — период стойкости инструмента; пг, х, у — показатели степени; Кпи — коэффициент, отражающий состояние поверхности заготовки (табл. 7.1); КHv — коэффициент, учитывающий качество обрабатываемого материала (табл. 7.2); Kuv — коэффициент, учитывающий качество материала инструмента (табл. 7.3).

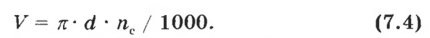

4. По расчётным значениям скорости резания определяют необходимую частоту оборотов шпинделя станка, мин-1:

или число двойных ходов инструмента (или заготовки) в минуту:

где d и / — диаметр обрабатываемой поверхности и длина хода инструмента (заготовки), мм.

5. Расчётные значения частоты вращения сравнивают с имеющимися на станке и принимают ближайшее меньшее значение.

6. С учётом скорректированной частоты вращения шпинделя окончательно устанавливают действительную скорость резания:

- 7. Если режимы резания назначаются на черновую обработку, которой свойственны большие значения глубины резания, подачи, а следовательно, и силы резания, то проводят проверку по мощности привода. Исходя из действительной скорости резания, вычисляют действительную силу резания и мощность резания, а затем сравнивают её с мощностью привода станка. Если мощность привода оказывается меньше требуемой, то производят корректировку назначенных режимов.

- 8. Если режимы резания назначаются на чистовую обработку, то в отдельных случаях может быть проведена проверка обеспечения заданной шероховатости поверхности. Проверка проводится по эмпирическим формулам в зависимости от метода обработки.

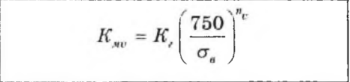

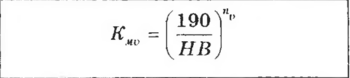

В таблицах 7.1-7.3 приведены значения коэффициентов, участвующих в формуле (7.1): в таблице 7.1 — поправочный коэффициент, учитывающий влияние состояния поверхности заготовки (с дефектным слоем или без него); в таблице 7.2 — поправочный коэффициент, учитывающий влияние физикомеханических свойств обрабатываемого материала (временное сопротивление, твёрдость); в таблице 7.3 — поправочный коэффициент, учитывающий влияние инструментального материала.

Таблица 7.1

Поправочный коэффициент КП1., учитывающий влияние состояния поверхности заготовки на скорость резания

| Состояние поверхности | ||||

| без корки | с коркой | |||

| Прокат | Поковка | Сталь и чугунные отливки при корке | ||

| нормальной | сильно загрязнённой | |||

| 1,0 | 0,9 | 0,8 | 0,8-0,85 | 0,5-0.6 |

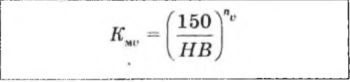

В таблице 7.2 <та и НВ — фактические параметры, характеризующие обрабатываемый материал, для которого рассчитывается скорость резания. Коэффициент К, и показатель степени nv принимают значения в зависимости от метода и условий обработки и приведены ниже.

Таблица 7.2

Поправочный коэффициент КЖ11, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

| Обрабатываемый материал | Расчётная формула |

| Сталь |

|

| Серый чугун |

|

| Ковкий чугун |

|

Таблица 7.3

Поправочный коэффициент Кш,, учитывающий влияние инструментального материала на скорость резания

| Обрабатываемый материал | Значения коэффициента в зависимости от марки инструментального материала | |||

| 1 | 2 | |||

| Сталь конструкционная | T5KI2B | T5KI0 | Т14К8 | Т15К6 |

| 0,35 | 0.65 | 0.8 | 1,0 | |

| Сталь закалённая НКС 35-50 | TI5K6 | Т30К4 | ВК6 | ВК8 |

| 1,0 | 1.25 | 0,85 | 0.83 | |

| Сталь закалённая HRC 51-62 | ВК4 | ВК6 | ВК8 | - |

| 1,0 | 0,92 | 0,74 | ||

| Коррозионностойкие и жаропрочные стали | ВК8 | T5KI0 | Т15 К6 | PI8 |

| 1,0 | 1,4 | 0,3 | ||

| 1 | 2 | |||

| Серый и ковкий чугун | В КЗ | ВК4 | ВК6 | ВК8 |

| 1,15 | и | 1,0 | 0,83 | |

| Сталь, чугун, медные и алюминиевые сплавы | Р6М5 | 9ХС | ХВГ | У12А |

| 1.0 | 0.6 | 0,6 | 0,5 | |

Назначение режимов резания основывается на определении глубины, подачи и скорости резания, при которых будет обеспечена наиболее экономичная и производительная обработка поверхности (при условии выполнения заданных технических требований) по точности и шероховатости обработанной поверхности.

Вначале выбирается глубина резания, затем максимально допустимая подача, а потом определяется скорость резания. Такой порядок выбора элементов режима резания определяется тем, что на количество выделяемого при резании тепла, а следовательно, на износ и стойкость резца глубина резания влияет в наименьшей, а подача и особенно скорость резания — в наибольшей степени.

Элементы режима резания должны выбираться так, чтобы режущие свойства инструмента и возможности металлорежущего станка (его мощность и другие динамические и кинематические характеристики) были использованы в достаточной степени. Поэтому для выбора оптимальных режимов резания необходимо знать не только материал обрабатываемой заготовки, но и материал и геометрические параметры резца, допустимую величину его износа, а также характеристики станка, намеченного для выполнения обработки.

Глубина резания в основном определяется припуском на обработку, который по возможности стремятся удалить за один проход.

Величина подачи определяется требуемым классом чистоты обработки. Величина подачи должна быть больше допустимой этим условием, а также жесткостью обрабатываемой заготовки, жесткостью и прочностью резца и прочностью механизмов станка. Определив силы резания, возникающие при выбранных глубинах резания и подачи, можно путем расчета проверить (на основе зависимостей, известных из сопротивления материалов) соответствие выбранного сечения стружки прочности и жесткости детали, резца и прочности механизма подачи станка.

Практически обычно такие расчеты производить приходится не часто, так как в соответствующих нормативах по выбору режимов резания даны значения подач в соответствии с размерами резцов и характеристик металлорежущих станков.

Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по эмпирическим формулам.

После выбора всех трех элементов режима резания проверяется их соответствие мощности станка по формуле

N ст = (Pz * v)/(60*102*η) квт,

где Рz — сила резания в н (кГ);

v— скорость резания в м/мин;

η — коэффициент полезного действия станка.

Обычно в нормативах по режимам резания имеются готовые таблицы для определения мощности резания (без учета к. п. д. станка) при определенных значениях выбранного режима резания.

Дата: 2019-04-23, просмотров: 316.