МДК 01.01 «Технологические процессы изготовления деталей машин»

Специальность 15.02.08 Технология машиностроения

Различия между припуском и напуском

Припуск – это слой металла, который снимают с поверхности заготовки для получения готовой детали. Припуски назначают только на те поверхности, требуемые форма и точность размеров которых не могут быть достигнуты принятым способом получения заготовки.

Напуск — это избыток металла на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий ее получения. В большинстве случаев напуск удаляется механической обработкой, реже остается в изделии (штамповочные уклоны, увеличенные радиусы закруглений и др.).

Рисунок 76

С дальнейшим увеличением скорости резания до 60-70 м/мин нарост исчезает и шероховатость уменьшается.

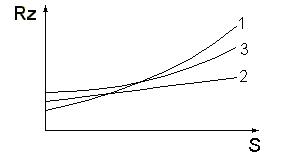

Подача оказывает влияние на увеличение шероховатости при обтачивании стандартным резцом с j= 45º; при точении резцом с широкой режущей кромкой подача не оказывает существенного влияния на шероховатость (рис. 77).

1 – обтачивание стандартным резцом с j = 45º; 2 – обтачивание резцом с широкой режущей кромкой; 3 – сверление и зенкерования

Рисунок 77

При сверлении и зенкеровании подача не значительно оказывает влияние на шероховатость. Глубина резания не оказывает существенного влияния на повышение шероховатости при достаточной жесткости системы.

На шероховатость оказывают влияние физико-механические характеристики материала. При обработке стали с низким содержанием углерода образуется более шероховатая поверхность по сравнению с высокоуглеродистой сталью. При обработке сталей с присадками серы или свинца образуется меньшая шероховатость. При обработке сталей с мелкозернистой структурой шероховатость меньше, чем при обработке сталей с крупнозернистой структурой.

На шероховатость оказывает влияние так же СОЖ, применение которой позволяет сократить шероховатость на 30-40 % и уменьшить размерный износ режущего инструмента.

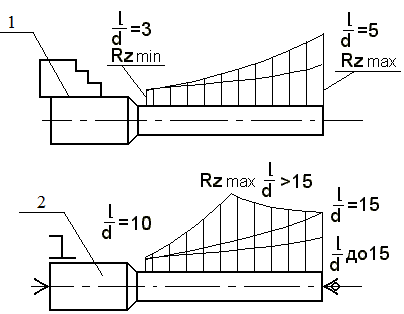

Жесткость технологической системы оказывает влияние на размер шероховатости, который в первую очередь определяется условиями установки и закрепления заготовки: при консольном закреплении заготовки в патроне шероховатость увеличивается на свободном конце заготовки; при обтачивании заготовки в центрах с поджимом задним вращающимся центром значение шероховатости и ее распределение по длине зависят от размера обрабатываемой заготовки. На рис. 78 показано изменение шероховатости от RzminдоRzmaxпри разном отношении длины валаlк его диаметру и способе закрепления вала.

1 – консольное закрепление; 2 – закрепление в центрах

Рисунок 78

Шероховатость и волнистость оказывают влияние на контакт сопряженных поверхностей, уменьшают площадь контакта, тем самым, повышая износ сопрягаемых поверхностей. Шероховатость и макроотклонения оказывают влияние на жесткость стыков, уменьшая ее соответствующим образом. Шероховатость оказывает влияние на точность сопряжений. При контакте сопрягаемых поверхностей первичная шероховатость может уменьшаться на 65-75 %, что вызывает появление увеличенных зазоров, которые могут быть соизмеримыми с допусками на изготовление детали. Шероховатость влияет на точность прессовых соединений.

В процессе обработки заготовки под действием силовых, температурных факторов происходит изменение характеристик поверхностного слоя, образование которых зависит от превалирующего влияния силовых и температурных факторов. При лезвийной обработке силовые факторы вызывают образование пластической деформации с повышением наклепа, повышение микронеровностей поверхности, создание остаточных напряжений, величина, знак и глубина распространение которых зависят от условия обработки, при этом могут создаваться как сжимающие, так и растягивающие остаточные напряжения. При абразивной обработке температурные факторы могут вызывать структурные изменения поверхностного слоя металла, образование шлифовочных трещин, прижогов и так далее.

Таким образом, зная влияние технологических факторов на качество обрабатываемой заготовки необходимо назначать такие условия обработки, при которых обеспечиваются требуемые характеристики качества поверхности деталей.

V. Углеродистые стали

VI. Легированные стали

VII. Теплоустойчивые стали

В зависимости от степени обрабатываемости материала в табл. 2.3 и 2.4 даны рекомендации по выбору инструментальных материалов: быстрорежущих сталей, твёрдых сплавов и минералокерамики.

Таблица 2.3

Рекомендации по применению инструментов из быстрорежущих сталей для обработки цветных сплавов, чугунов и сталей групп I -VII

| Инструмент | Марка инструментальной стали | Инструмент | Марка инструментальной стали |

| Резцы | Р6М5, Р6МФЗ, Р6М5К5, Р9К5, ЭК-41,ЭК-42, Р12Ф4К5, Р12МЗК8Ф2, Р6М5ФЗ-МП, Р12М5Ф5-МП | Фрезы | Р6М5, Р6М5ФЗ, Р6М5К5, Р9К5. ЭК-41, Р6М5ФЗ-МП, Р6М5К5-МП, 9Х4МЗФ2ГСТ |

| Сверла, зенкеры, развертки | Р6М5, Р6М5ФЗ, ЭК-41, Р6М5К5, Р9К5, ЭК-42, А11РЗМЗФ2, Р6М5ФЗ-МП, Р6М5К5-МГ1 | Протяжки, прошивки | Р18, Р6М5, ЭК-41, ЭК-42, Р9М5К5, Р6М5ФЗ, Р6М5ФЗ-МП, Р12МФ5-МП |

| Метчики, плашки | Р6М5, Р6М5К5, ЭК-41, ЭК-42, Р9К5, Р9М4К8, А11РЗМЗФ2, Р6М5ФЗ, Р6М5ФЗ-МП, Р12МФ5-МП | Зуборезный инструмент | Р6М5, Р6М5ФЗ, ЭК-41, ЭК-42, Р6М5ФЗ, Р9М4К8, Р6М5ФЗ-МП, Р6М5К5-МП |

Рекомендации по выбору твердого сплава и минералокерамики

Таблица 2.4

|

Протягивание зубьев Обработка протягиванием впадин между двумя или несколькими зубьями производится протяжкой с профилем, соответствующим профилю зубьев нарезаемого колеса. После каждого прохода протяжки заготовка поворачивается посредством делительного механизма стола. Таким способом нарезают зубья венцов больших размеров на вертикально-протяжных станках с круглым поворотным столом. При этом формируется достаточно точный профиль зубьев, но достичь высокой точности шага трудно из-за погрешностей в делительном механизме станка. Для изготовления колес внутреннего зацепления применяют одновременное протягивание всех зубьев. Отделочные виды обработки зубчатых колес подразделяют на способы обработки со снятием стружки – шевингование, шлифование, притирка и обработку без снятия стружки – обкатывание. Шевингование Шевингованием (от англ. глагола to shave – брить) называется процесс чистовой отделки зубьев незакаленного зубчатого колеса, заключающийся в снятии (соскабливании) очень мелких волособразных стружек, благодаря чему исправляются профиль эвольвенты, ошибки шага, экцентриситет начальной окружности. Шевингование производится круглым шевером, шевер-рейкой, шевер-червяком.

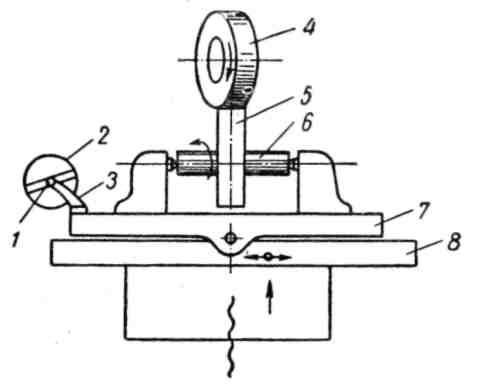

Рис.14.11. Шевер 121

Шевер представляет собой режущее зубчатое колесо с прорезанными на боковых сторонах каждого зуба канавками, образующими режущие кромки. Шевер для обработки прямозубых колес имеет наклон зубьев до 15°, а для обработки косозубых колес применяют прямозубые шевера. Шевингование производят на специальном станке. Шевер 4, установленный под углом к оси обрабатываемого колеса 5, получает принудительное вращение, вызывая вращение обрабатываемого колеса, свободно установленного в центрах на оправке 6. Столу 8 сообщают продольную подачу, а в конце хода – продольную (вертикальную) подачу. Шлифование Шлифование зубьев производят методом копирования и методом обкатки. Станки, работающие по методу копирования, производят шлифование фасонным кругом, профиль которого соответствует впадине зубьев, аналогично дисковой модульной фрезе. Круг шлифует две стороны двух соседних зубьев. При шлифовании по методу имеет место значительный износ круга. По сравнению с методом обкатки, этот метод дает меньшую точность.

а б Рис.14.13. Схемы шлифования зубчатых колес а – метод обкатки; б – метод копирования

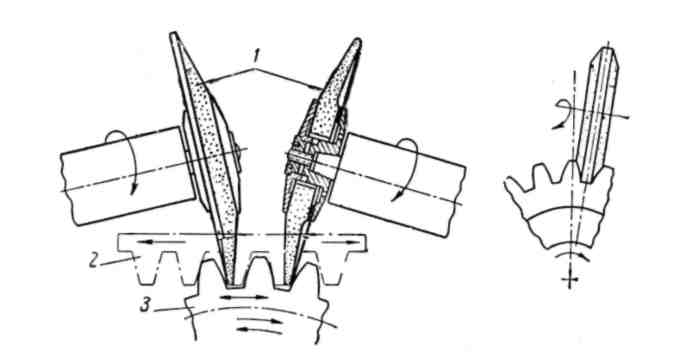

Метод обкатки менее производителен, но дает большую точность. Шлифование методом обкатки заключается в том, что в процессе шлифования воспроизводится зубчатое зацепление пары рейка – зубчатое колесо, в котором инструментом является рейка. Шлифование производится двумя кругами 1, расположенными под углом друг к другу и образующими профиль зуба воображаемой рейки 2, находящейся в зацеплении с заготовкой 3. Круги или заготовка совершают возвратно-поступательное движение перпендикулярно оси заготовки. Кроме того, шлифуемое колесо имеет возвратно-поступательное движение вдоль своей оси, что обеспечивает шлифование зуба по всей длине. Обкатывание и притирка Обкатывание незакаленных зубчатых колес производят в масляной среде без абразивного порошка в паре с одним или несколькими закаленными колесами-эталонами, изготовленными с высокой точностью. В результате давления зубьев колес-эталонов на поверхности обрабатываемых зубьев сглаживаются неровности на обрабатываемых поверхностях. Профиль и шаг зубьев при этом не исправляется. Обкатывание применяют для колес невысокой точности вместо термообработки. Притирку зубьев зубчатых колес производят после их термообработки на специальных станках с чугунными зубчатыми колесами-притирами. Притиры смазывают смесью мелкого абразивного порошка с маслом. МДК 01.01 «Технологические процессы изготовления деталей машин» Дата: 2019-04-23, просмотров: 393. | |||||