И ПРОВЕРКА НА ОПРОКИДЫВАНИЕ

Цель работы: Изучение конструкции шестеренных клетей, их принципа работы, и ведение расчета на прочность зубчатого зацепления валка, а так же на опрокидывание клети.

Задание: Выполнить расчет на прочность зубчатого зацепления шестеренного

валка и опрокидывание самой шестеренной клети, если известны сле-

дующие исходные данные:  - максимальный момент, передавае-

- максимальный момент, передавае-

мый зубчатым зацеплением;  – межцентровое расстояние;

– межцентровое расстояние;  и

и  -

-

длинна и диаметр шейки шестеренного валка;  – расстояние между

– расстояние между

болтами, установленными с одной и другой стороны шестеренной

клети;  – число фундаментных болтов с одной стороны клети;

– число фундаментных болтов с одной стороны клети;  –

–

масса клети. Исходные данные приведены в таблице 8.2.

Теоретическая часть

Максимальный крутящий момент, передаваемый зубчатым зацеплением

; (8.1)

; (8.1)

где  - максимальный момент, передаваемый зубчатым зацеплением, Н.мм;

- максимальный момент, передаваемый зубчатым зацеплением, Н.мм;  - коэффициент концентрации нагрузки и качества изготовления.

- коэффициент концентрации нагрузки и качества изготовления.

Как правило, разрушение шестерен происходит из-за контактного выкрашивания, поэтому проверку зацепления проводим по контактной прочности

, (8.2)

, (8.2)

где  – межцентровое расстояние, мм;

– межцентровое расстояние, мм;  – ширина шестерни, мм;

– ширина шестерни, мм;  - допускаемое напряжение на контактах смятия, для марок сталей 40Х, 60Х2МФ;

- допускаемое напряжение на контактах смятия, для марок сталей 40Х, 60Х2МФ;  – передаточное число.

– передаточное число.

Ширину  шестерни необходимо выбирать от типа клети (узкие

шестерни необходимо выбирать от типа клети (узкие  , средние

, средние  и широкие

и широкие  ). Тип клети необходимо выбирать самостоятельно.

). Тип клети необходимо выбирать самостоятельно.

Проверка зубьев по напряжениям изгиба у основания

(8.3)

(8.3)

где  - коэффициент концентрации, зависящий от изготовления зуба, - при долблении

- коэффициент концентрации, зависящий от изготовления зуба, - при долблении  ; при червячном фрезеровании

; при червячном фрезеровании  и при дисковом фрезеровании

и при дисковом фрезеровании  (способ изготовления зуба выбрать самостоятельно);

(способ изготовления зуба выбрать самостоятельно);  - коэффициент формы зуба, при числе зубьев до 29,

- коэффициент формы зуба, при числе зубьев до 29,  ; при числе зубьев от 30 до 50,

; при числе зубьев от 30 до 50,  ; при более 50,

; при более 50,  ;

;  – число зубьев;

– число зубьев;  - нормальный модуль зацепления, мм.

- нормальный модуль зацепления, мм.

Нормальный модуль выбирают в интервале  и выбирают его по ГОСТ9563-60 в мм.

и выбирают его по ГОСТ9563-60 в мм.

Суммарное число зубьев

; (8.4) где

; (8.4) где  - угол наклона зубьев (

- угол наклона зубьев (  ).

).

Таблица 8.1. Модуль зубчатого зацепления, мм (ГОСТ9563 - 60)

| 1-й ряд | 1.00 | 1.25 | 2.00 | 2.50 | 3.00 | 4.00 | 6.00 | 8.00 | 10.00 | 16.00 | 20.00 | _ _ _ _ _ | |

| 2-й ряд | 1.375 | 1.75 | 2.25 | 2.75 | 3.50 | 4.50 | 7.00 | 9.00 | 11.00 | 14.00 | 18.00 | 22.00 | _ _ |

Суммарное число зубьев желательно принимать в пределах 36…58.

Допускаемые напряжения изгиба для сталей марок 40Х, 60Х2МФ  .

.

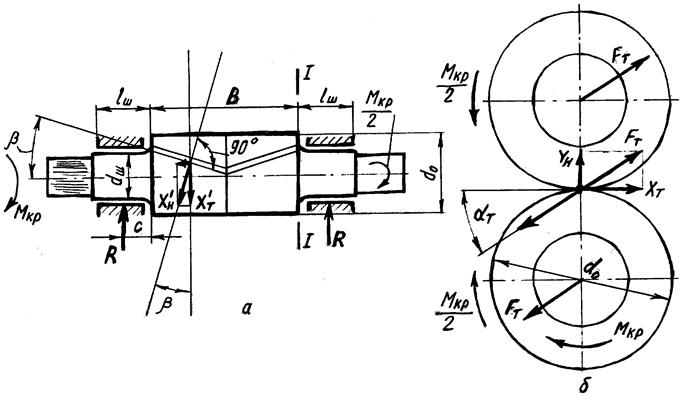

Рис.8.1. К расчету шестеренного валка: а) силы, действующие в шевронном

зубчатом зацеплении; б) направление сил в торцевом сечении.

Проверка шестеренного валка на прочность. Угол в торцевом сечении шестерни

;

;

Зная  , определим усилие, действующее в зубьях, в этом сечении. Из рис.8.1 находим

, определим усилие, действующее в зубьях, в этом сечении. Из рис.8.1 находим

; (8.5)

; (8.5)

где  - максимальное окружное усилие в зацеплении шестерен.

- максимальное окружное усилие в зацеплении шестерен.

Значение  можно определить из крутящего момента, передаваемого зацеплением

можно определить из крутящего момента, передаваемого зацеплением

; (8.6)

; (8.6)

где  - диаметр начальной окружности шестерни, (

- диаметр начальной окружности шестерни, (  ).

).

Это усилие, направленное под углом  к горизонтали, изгибает шейки шестеренного валка и воспринимается подшипниками. На каждую шейку действует усилие равное

к горизонтали, изгибает шейки шестеренного валка и воспринимается подшипниками. На каждую шейку действует усилие равное

. (8.7)

. (8.7)

Максимальное напряжение изгиба в сечении I - I между шейкой и шестеренкой равно

. (8.8)

. (8.8)

Изгибающий момент в этом сечении будет равен произведению силы  , действующей на шейку, на расстояние от оси шейки до опасного сечения I - I. Это расстояние можно принять равным половине длинны шейки шестеренного валка, т.е.

, действующей на шейку, на расстояние от оси шейки до опасного сечения I - I. Это расстояние можно принять равным половине длинны шейки шестеренного валка, т.е.  , тогда

, тогда

; (8.9)

; (8.9)

где  и

и  - длинна и диаметр шейки шестеренного валка.

- длинна и диаметр шейки шестеренного валка.

Кроме напряжений изгиба в шейках шестеренных валков возникают так же напряжения кручения. Максимальные напряжения кручения будут в шейке шестерни со стороны двигателя (или редуктора)

; (8.10)

; (8.10)

где  - максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала (или редуктора).

- максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала (или редуктора).

Результирующие напряжения в этой шейке от действия изгибающего и крутящего моментов будет равно

. (8.11)

. (8.11)

Расчет шестеренной клети на опрокидывание. Для выбора диаметра болтов крепления шестеренной клети к фундаменту определяется усилия, действующие на болты с одной стороны (см. рис. 8.2)

; (8.12)

; (8.12)

где  – вес клети,

– вес клети,  – расстояние между болтами, установленными с одной и другой стороны шестеренной клети,

– расстояние между болтами, установленными с одной и другой стороны шестеренной клети,  - опрокидывающий момент, действующий на клеть.

- опрокидывающий момент, действующий на клеть.

Для того чтобы лапы плитовины не отходили от фундамента, каждый болт надо затянуть с усилием 20…30% больше растягивающего усилия, т.е. усилие в одном болту

; (8.13)

; (8.13)

где  – число фундаментных болтов с одной стороны клети.

– число фундаментных болтов с одной стороны клети.

Диаметр болта определяется из условия прочности

; (8.14)

; (8.14)

где  - допускаемые напряжения материала болта на растяжение.

- допускаемые напряжения материала болта на растяжение.

Опрокидывающий момент, дейс-твующий на клеть будет равен

; (8.15)

; (8.15)

Рис.8.3. К расчету шестеренной клети где  - вращающий момент на верх-

- вращающий момент на верх-

на опрокидывание нем (неприводном) шестеренном валку,

- вращающий момент на нижнем (приводном) шестеренном валку.

- вращающий момент на нижнем (приводном) шестеренном валку.

Для определения максимального опрокидывающего момента рассматривается три случая работы клети:

1. Простой процесс прокатки (нормальная работа стана), т.е.  , тогда

, тогда  ;

;

2. Поломан верхний шпиндель, т.е.  , тогда

, тогда  и весь крутящий момент будет предаваться нижним шпинделем (

и весь крутящий момент будет предаваться нижним шпинделем (  ) и

) и

3. Поломан нижний шпиндель, т.е.  , тогда

, тогда  и весь крутящий будет передаваться верхним шпинделем (

и весь крутящий будет передаваться верхним шпинделем (  ) и

) и  .

.

Отчет о работе должен содержать : тему и цель работы, расчетные схемы и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать основные параметры шестеренной клети и выбранные фундаментные болты, которые рассчитывают по максимальному опрокидывающему моменту. Если условия прочности не выполняются, то необходимо предложить решение возникшей проблемы. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы :

1) Объясните принцип работы шестеренной клети.

2) Почему в шестеренной клети передаточное число равно еденице

3) В каких целях используют шестеренную клеть

4) Изобразите кинематическую схему шестеренной клети для двадцативал-кового стана.

Таблица 8.2. Исходные данные для выполнения работы

|

| |||||||||||||||

Вариант

Вариант

Литература

1. Гулидов И.Н. эксплуатация механического и транспортного оборудования прокатных цехов. – М.: Металлургия, 1991.

2. Вейс А.И. и др. средства огневой зачистки металла. – М.: Металлургия, 1987

3. Королев А.А. Механическое оборудование прокатных и трубных цехов. – М.: Металлургия, 1987.

4. Пучкин А.Е. Эксплуатация, техническое оборудование и ремонт гидроприводов металлургического оборудования. – М.: Металлургия, 1991.

5. Плахин В.Д. Надежность, ремонт и монтаж металлургических машин. – М.: Металлургия, 1983.

6. Ушаков Н.С. Мостовые и электрические краны. – Л.: Машиностроение, 1988.

7. Целиков А.И. , Полухин Н.И., Гребенин В.М. и др. Машины и агрегаты для производства и отделки проката. – М.: Металлургия, 1988.

8. Федосов Н.М., Бринза В.Н., Астахов И.Г. – Проектирование прокатных цехов. М.: Металлургия, 1983.

Франценюк И.В., Франценюк Л.И. Современное металлургическое производство. – М.: Металлургия, 1999

ПРИЛОЖЕНИЕ А Технические данные двигателей постоянного тока производства завода «Электротяжмаш»

| Типоразмер двигателя | Мощность | Напряжение | Ток | Частота вращения | Момент | Динамический момент инерции | Масса | КПД |

| кВт | В | А | мин-1 | кН м | 103 кг-м2 | 103 кг | % | |

| П2-18/70-0.315 | 315 | 440 | 925 | 36 | 83,6 | 1,2 | 25,8 | 78,2 |

| П2-21/90-4 | 4000 | 750 | 5700 | 100/250 | 382 | 12,5 | 80,0 | 93,2 |

| П2-23/85-7,1 | 7100 | 930 | 8120 | 100/180 | 678 | 32,2 | 102,5 | 94 |

| П2-23/106-7,1 | 7100 | 930 | 8200 | 80/125 | 847,6 | 38,8 | 119 | 94,3 |

| П2-23/170-8 | 8000 | 930 | 9250 | 50/80 | 1528 | 64 | 215 | 93,4 |

| П2-24/71-6,3 | 6300 | 825 | 8050 | 160/315 | 378 | — | 81,8 | 95 |

| П2-25/130-9 | 9000 | 930 | 10200 | 63/120 | 1364 | 77,5 | 169 | 94,8 |

| П2-26/150-10 | 10000 | 930 | 11350 | 50/100 | 1910 | 121,2 | 202 | 94,7 |

ПРИЛОЖЕНИЕ Б Технические данные реверсивных двигателей постоянного тока серии П2 21-25-го габаритов производства ПО ХЭМЗ

| Типоразмер двигателя | Мощность | Ток | Частота вращения | Момент | Динамический момент инерции | Масса | КПД |

| кВт | А | мин-1 | кН м | 103 кг-м2 | 103 кг кг | % | |

| П2-630-215-86 | 3150 | 3650 | 90/150 | 334,25 | 13,63 | 69,4 | 92,5 |

| П2-630-216-8С | 3150 | 3680 | 71/125 | 423,7 | 16,68 | 65,4 | 91,7 |

| ПВ2-630-217-8К | 3150 | 3730 | 56/100 | 537,2 | 19,5 | 148 | 91,1 |

| ПВ2-630-217-14К | 7100 | 8075 | 125/150 | 542,4 | 20,05 | 150 | 94,3 |

| П2-800-217-8С | 3150 | 3710 | 56/100 | 537,2 | 19,6 | 107,35 | 91,1 |

| П2-800-217-14С | 7100 | 8075 | 125/150 | 542,4 | 20,05 | 108,15 | 94,3 |

| П2-800-218-8С | 3150 | 3750 | 45/80 | 668,5 | 22,4 | 125,5 | 90,1 |

| П2-800-218-14С | 7100 | 8130 | 90/125 | 753,4 | 22,85 | 127 | 93,7 |

| П2-800-227-8С | 4000 | 4710 | 50/100 | 764 | 29,8 | 121 | 90,9 |

| П2-800-227-14С | 8000 | 9080 | 100/125 | 764 | 30,25 | 123 | 94,4 |

| П2-800-228-8С | 4000 | 4830 | 40/80 | 955 | 38,5 | 146 | 89,3 |

| П2-800-228-14С | 8000 | 9130 | 80/125 | 955 | 39 | 148 | 93,7 |

| П2-800-237-8С | 4500 | 5300 | 45/90 | 955 | 43,8 | 148 | 90,9 |

| П2-800-237-14С | 9000 | 10200 | 90/100 | 955 | 47 | 150 | 94,5 |

| П2-1000-238-8С | 4500 | 5350 | 36/71 | 1193,7 | 53,8 | 166 | 89,8 |

| П2-1000-238-14С | 9000 | 10200 | 71/100 | 1210,6 | 57 | 168 | 94,0 |

| П2-1000-247-8С | 4500 | 5280 | 40/80 | 1074,4 | 63 | 162,5 | 90,8 |

| П2-1000-247-14С | 10000 | 11380 | 80/90 | 1193,7 | 63,5 | 164,5 | 94,5 |

| П2-1000-248-8С | 4500 | 5360 | 32/63 | 1343 | 80,25 | 189,5 | 89,9 |

| П2-1000-248-14С | 10000 | 11450 | 63/90 | 1515,9 | 83,45 | 191,5 | 93,7 |

| П2-800-253-8С | 5000 | 5720 | 90/125 | 530,5 | 52,5 | 101 | 93,7 |

| П2-800-255-8С | 5000 | 5740 | 63/100 | 758 | 60 | 118 | 93,2 |

| П2-1000-257-8С | 5600 | 6600 | 36/71 | 1485,5 | 82,3 | 200 | 90,7 |

| П2-1000-257-14С | 12 500 | 14200 | 71/90 | 1681,3 | 85,8 | 203 | 94,3 |

ПРИЛОЖЕНИЕ В Технические данные двигателей постоянного тока производства ЛПЭО « Электросила»

| Типоразмер двигателя | Мощность | Напряжение | Ток | Частота вращения | Момент | Динамический момент инерции | Масса | КПД |

| кВт | В | А | мин-1 | кН м | 103 кг-м2 | 103 кг | % | |

| МП4000-32 | 4000 | 930 | 4780 | 32/80 | 1193,8 | 60 | 190 | 90 |

| МП6300-63 | 6300 | 930 | 7170 | 63/80 | 955 | 42,5 | 182 | 94 |

| МП6300-40 | 6300 | 930 | 7370 | 40/80 | 1504 | 85 | 195 | 91,9 |

| МП9000-63 | 9000 | 750 | 8960 | 50/80 | 1719 | 60 | у208 | 93,7 |

| МП 12500-63 | 12500 | 930 | 14150 | 63/90 | 1895 | 125 | 230 | 95 |

| МШООО-315 | 1000 | 440 | 2480 | 315/800 | 30,3 | 0,45 | 13 | 93,6 |

| МП5600-300 | 5600 | 930 | 6325 | 300/400 | 178,3 | 16 | 70 | 95,2 |

| МП7100-125 | 7100 | 930 | 8000 | 125/250 | 542,4 | 42,5 | 110,6 | 95,4 |

| 2МП2000-315 | 2 х 1000 | 440 | 2 х 2480 | 315/800 | 2 х 30,3 | 0,91 | 27,2 | 93,6 |

| ЗМП3000-315 | 3 х 1000 | 440 | 3 х 2480 | 315/800 | 3 х 30,3 | 1,4 | 39,6 | 93,3 |

| 2МП3200-300 | 2x1600 | 465 | 2 х 3660 | 300/500 | 2 х 50,9 | 2,5 | 45 | 93,9 |

| 2МП11200-300 | 2 х 5600 | 930 | 2 х 6325 | 300/500 | 2x178,3 | 27,5 | 116 | 95,2 |

| 2МП14200-200 | 2x7100 | 930 | 2 х 7985 | 200/400 | 2x339 | 60 | 165 | 95,6 |

| 2МШ4200-125 | 2x7100 | 930 | 2 х 8000 | 125/250 | 2x542 | 95,0 | 232 | 95,4 |

| 2МШ4200-50 | 2 х 6300 | 930 | 2 х 7280 | 50/100 | 2x1203 | 212,5 | 316 | 92,8 |

Дата: 2019-03-05, просмотров: 553.

- масса шестеренной клети

- масса шестеренной клети