УПРАВЛЕНИЕ ОБРАЗОВАНИЯ И НАУКИ ЛИПЕЦКОЙ ОБЛАСТИ

ГОБПОУ «Липецкий металлургический колледж»

|

| Методические указания по выполнению практических работ по теме: «Оборудование главной линии |

| прокатного стана» |

| по МДК 02.01. «Оборудование цехов обработки металлов давлением» |

для специальности: 150412 (22.02.05)Обработка металлов давлением

по дисциплине «Технологическое оборудование»

для специальности: 151031 (15.02.01) Монтаж и техническая

эксплуатация промышленного оборудования (по

отраслям)

Липецк-2014

Методические указания по выполнению практических работ по теме: «Оборудование главной линии прокатного стана» МДК 02.01. «Оборудование цехов обработки металлов давлением» и учебной дисциплине «Технологическое оборудование»

Составитель: Платицин А.П., преподаватель общепрофессиональных дисциплин и

профессиональных модулей

| ОДОБРЕНО Цикловой комиссией общепрофессиональных и механических дисциплин Председатель: _______________ /Платицин А.П./ | УТВЕРЖДАЮ Заместитель директора по учебной работе: ________________/Перкова Н.И./ |

Методические указания по выполнению практических работ предназначены для студентов ГОБПОУ «Липецкий металлургический колледж» специальностей 150412 (22.05.02) Обработка металлов давлением и 151031 (15.02.01) Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) для выполнения практических работ с целью освоения практических умений и навыков.

Методические указания по выполнению практических работ составлены в соответствии с рабочей программой ПМ 02 Оборудование цеха обработки металлов давлением, наладка и контроль за его работой (ПМ входит в основную часть примерной основной профессиональной образовательной программы в соответствии с ФГОС по специальности СПО 150412 (22.05.02) Обработка металлов давлением по программе базовой подготовки и углубленной подготовки) и учебной дисциплины «Технологическое оборудование» (дисциплина входит в основную часть примерной основной профессиональной образовательной программы в соответствии с ФГОС по специальностям СПО 151031 (15.02.01) Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) по программе базовой подготовки).

ВВЕДЕНИЕ

Практические работы являются необходимой частью при изучении ПМ 02 Оборудование цеха обработки металлов давлением, наладка и контроль за его работой специальности 150412 (22.05.02) Обработка металлов давлением и дисциплины «Технологическое оборудование» специальности 151031 (15.02.01) «Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)». В ходе их выполнения студенты на основе изученного теоретического материала осуществляют расчет машин и механизмов главной линии прокатного стана. Так же эти методические указания необходимы при выполнении курсового и дипломного проектов по данной теме.

Качественное выполнение данного вида работы является предпосылкой выполнения расчетной части курсовых работ и дипломных проектов, развития исследовательских способностей.

Цель данного учебного пособия – оказание помощи студентам всех металлургических специальностей ССУЗов, и особенно студентам-заочникам, т.к. в нем содержится теоретический материал с расчетной частью и исходные данные для индивидуальной работы студентов. В каждой практической работе тридцать вариантов, максимально приближенных к реальным условиям и в частности к оборудованию ОАО «НЛМК».

Практическая работа по каждой теме выполняется только после изучения данной темы.

Методические указания включают восемь практических работ. Описание каждой содержит:

- четко сформулированную цель задания и само задание;

- теоретический материал;

- исходные данные для расчетной работы;

- контрольные вопросы;

- содержание отчета о работе.

Выполнение работ требует использование знаний и умений по учебным дисциплинам «Техническая механика», «Детали машин», «Материаловедение» и др. способствующих формированию необходимых качеств профессионально компетентного специалиста. Кроме того, практические задания формируют и профессиональные качества – стремление работать самостоятельно, уметь применить теоретические знания, ответственность и обязательность.

Практические работы направлены на освоение следующих практических компетенций, умений и знаний согласно требованиям ФГОС СПО специальности 150412 (22.05.02) Обработка металлов давлением, рабочей программы ПМ 02 «Оборудование цеха обработки металлов давлением, наладка и контроль за его работой»:

ПК02.01 Производить расчеты энергосиловых параметров оборудования

уметь:

- читать чертежи узлов и деталей технологического оборудования;

знать:

- методику расчетов энергосиловых параметров оборудования обработки металлов давлением, методику настройки оборудования и контроль за его работой;

- классификацию, конструкцию и принцип работы технологического оборудования;

- технологические возможности технологического оборудования;

- допустимые режимы работы механизмов технологического оборудования.

Практические работы направлены на освоение следующих практических умений и знаний согласно требованиям ФГОС СПО специальности 151031 (15.02.01) Монтаж и техническая эксплуатация промышленного оборудования (по отраслям), рабочей программы дисциплины «Технологическое оборудование».

уметь:

- читать кинематические схемы;

- определять параметры работы оборудования и его технические возможности;

знать:

- назначение, область применения, устройство, принципы работы оборудования;

- технические характеристики и технологические возможности промышленного оборудования;

- нормы допустимых нагрузок оборудования в процессе эксплуатации.

Практическая работа по каждой теме выполняется только после изучения данной темы.

Методические указания включают шесть практических работ. Описание каждой содержит:

- цель практического занятия;

- четко сформулированное задание;

- теоретический материал;

- исходные данные для самостоятельной расчетной работы;

- контрольные вопросы;

- содержание отчета о работе.

Теоретическая часть

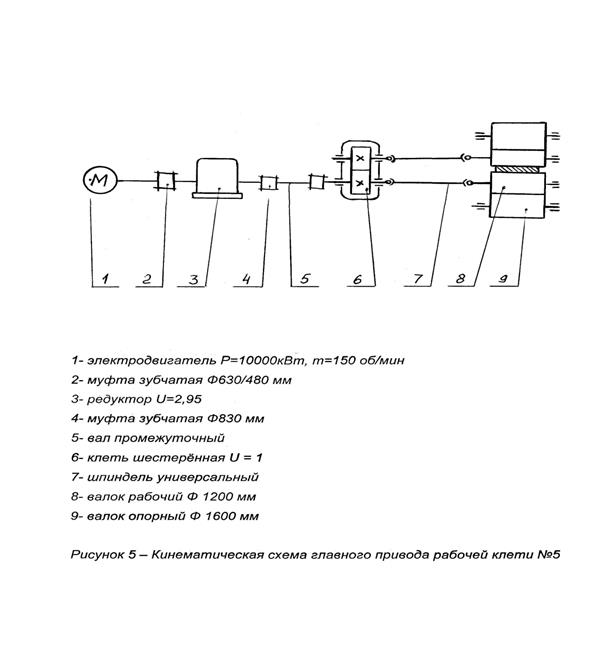

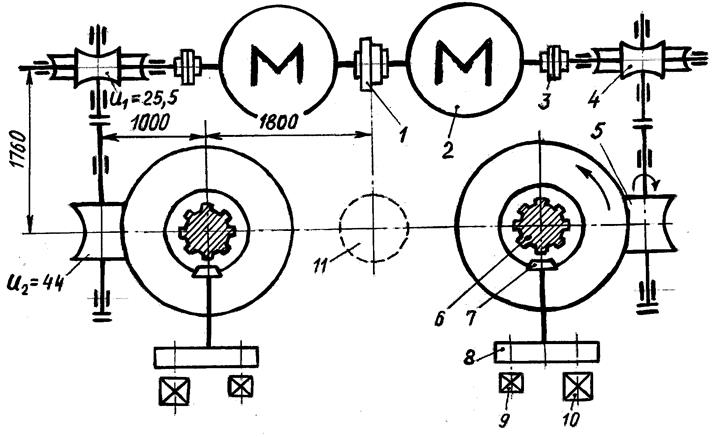

Кинематические схемы главного привода клетей ШПС 2000 по конструкции аналогичны (рис. 1.1).

|

Рис.1.1. Кинематическая схема главной линии клети ШПС 2000: 1 – электродвигатель; 2 – моторная муфта; 3 – редуктор; 4 – коренная муфта; 5 – шестеренная клеть; 6 – универсальные шпиндели; 7 – рабочие валки; 8 – опорные валки.

Рис.1.1. Кинематическая схема главной линии клети ШПС 2000: 1 – электродвигатель; 2 – моторная муфта; 3 – редуктор; 4 – коренная муфта; 5 – шестеренная клеть; 6 – универсальные шпиндели; 7 – рабочие валки; 8 – опорные валки.

Горизонтальные рабочие валки диаметром D р предназначены для прокатки полосы максимальной шириной b и начальной толщиной h 0 до толщины h 1 с максимальной скоростью прокатки v. В состав привода главной линии клетей (рис.1.1) входят редуктор с передаточным числом u=2,95 и шестеренная клеть, служащая для разделения крутящего момента передаваемого от одного двигателя на два рабочих валка. Хвостовики рабочих валков соединены с шестеренной клетью при помощи универсальных шпинделей.

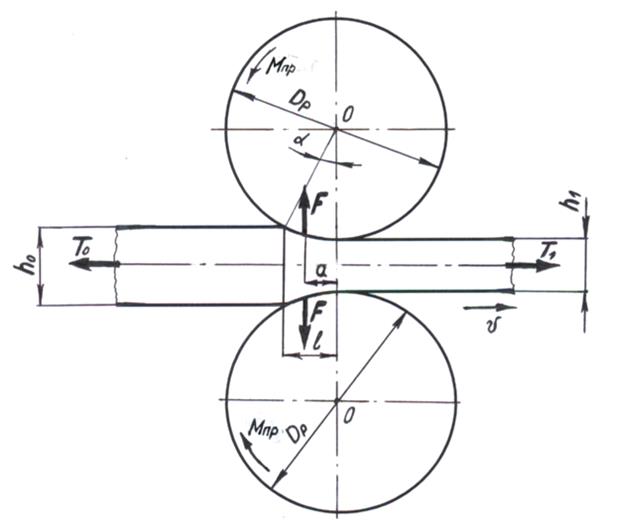

Момент прокатки M пр., прикладываемый к валкам со стороны их привода и необходимый для деформации (обжатия) металла (без учета потерь на трение в подшипниках валков) можно определить двумя способами: 1) по давлению металла на валки F, зная плечо a приложения равнодействующей этого давления; 2) по расходу энергии при прокатке.

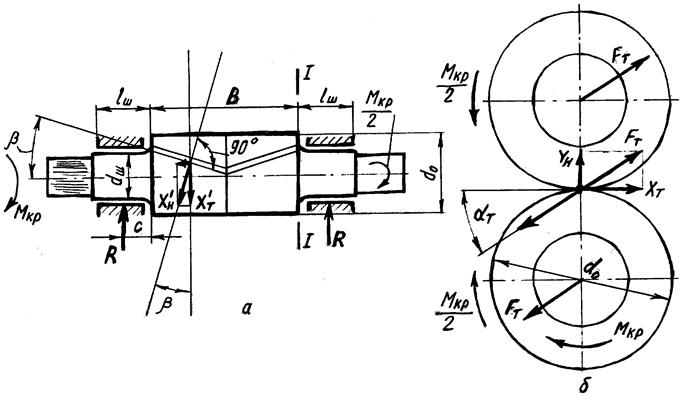

Рассмотрим первый способ для простого процесса прокатки и прокатки с натяжением полосы (при условии, что Т0=Т1) полное усилие прокатки (равнодействующая давления металла на валки) F направлена вертикально (см. рис. 1.2) и момент прокатки равен

, (1.1)

, (1.1)

где  – коэффициент плеча приложения равнодействующей;

– коэффициент плеча приложения равнодействующей;  – длина захвата металла валком или длина контакта.

– длина захвата металла валком или длина контакта.

Рис.1.2. Направление усилий на валки при простом процессе прокатке

Длина захвата металла валком или длина контакта равна

где R – радиус рабочего валка; Δ h – абсолютное обжатие (Δ h = h 0 – h 1 ).

На основании экспериментальных данных можно принять для простого процесса прокатки, что полное усилие F прокатки приложена от оси валков на расстоянии, определяемом из следующих соотношений при горячей прокатке

;

;  .

.

Полное усилие прокатки действующие на валки со стороны прокатываемого металла

. (1.2)

. (1.2)

При горячей прокатки обязательно наличие зоны прилипания на дуге захвата α. При выполнении расчета наличие зоны необходимо проверить. Если условие  выполняется, то это говорит о наличие зоны прилипания. Где

выполняется, то это говорит о наличие зоны прилипания. Где  – средняя толщина прокатываемой полосы. Протяженность зоны прилипания

– средняя толщина прокатываемой полосы. Протяженность зоны прилипания

. (1.3)

. (1.3)

Длины участков скольжения на дуге захвата

;

;  .

.

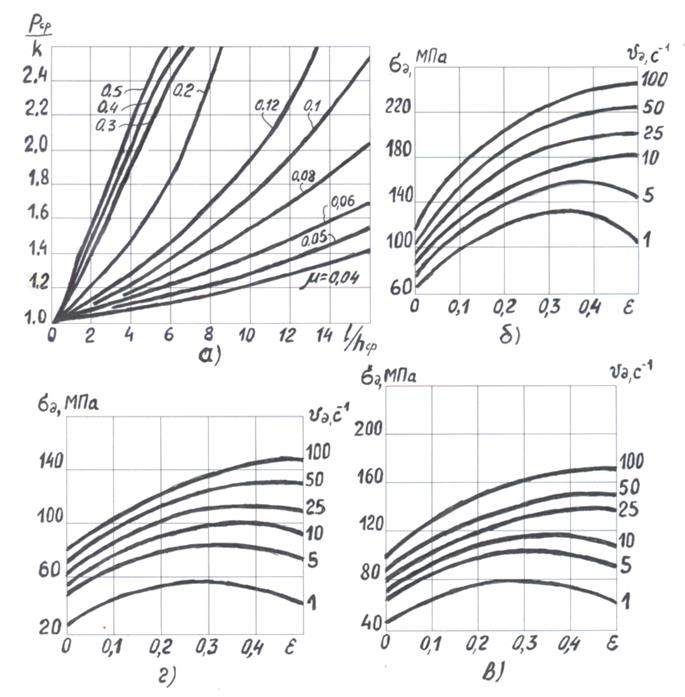

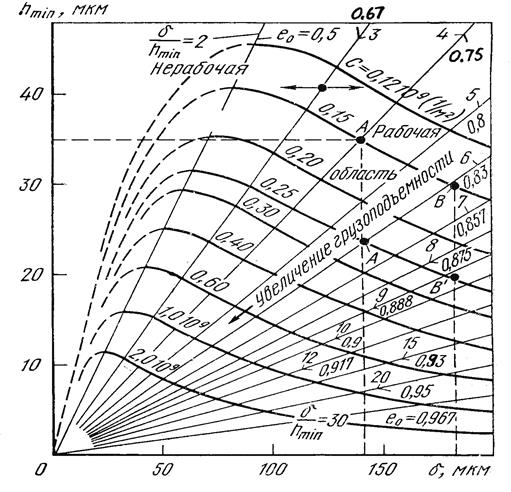

Среднее давление металла на валки находят двумя способами: либо используя диаграммы (см. рис. 1.3), либо по формуле А. А. Королева

(1.4)

(1.4)

где μ – коэффициент контактного трения при горячей прокатки (μ = 0,5…0,3); k – термомеханический коэффициент (k = 1,15σд); σд – сопротивление деформации от обжатия за один проход ε (ε =  ) при различных скоростях деформации

) при различных скоростях деформации  ,

,  и температурах t 0С.

и температурах t 0С.

Полный статический момент

Мст = Мпр+ Мтр, (1.5)

где Мтр – момент от сил трения возникающих в подшипниках валков;

, (1,6)

, (1,6)

где f – коэффициент трения в опорах валков (0,003 – для подшипников жидкостного трения; 0,04 – для подшипников качения), d ц – диаметр цапфы валков.

Требуемая мощность электродвигателя

, (1.7)

, (1.7)

где  - угловая скорость вращения валка

- угловая скорость вращения валка  , η = η1η2…η h – коэффициент полезного действия привода (0,92…0,95 – для шестеренной клети, 0,95…0,98 – для редуктора, 0,99 – для шпинделей с муфтами).

, η = η1η2…η h – коэффициент полезного действия привода (0,92…0,95 – для шестеренной клети, 0,95…0,98 – для редуктора, 0,99 – для шпинделей с муфтами).

Рис.1.3. Диаграммы зависимостей различных параметров: а)кривые зависимости отношения  от параметра

от параметра  при различных коэффициентов контактного трения μ;

при различных коэффициентов контактного трения μ;

б)зависимость сопротивления деформации σд низкоуглеродистой стали (0,17% С) от обжатия за проход ε при различных скоростях деформации v д и температуре 10000С; в) то же самое при температуре 11000С; г) то же самое при температуре 12000С;

Используя формулы, известные из курса «Технической механики» проводится кинематический расчет, в котором определяют крутящие моменты на всех валах привода, а также скорости вращения этих валов. Подбирают необходимую частоту вращения вала электродвигателя, чтобы обеспечить заданную скорость прокатки. Передаточное число редуктора 3 (рис. 1.1) принять u=2,95.

Отчет о работе должен содержать : тему и цель работы, исходные данные для расчетов, расчетные схемы и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать выбранный двигатель с его характеристиками. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы

1) Объясните конструкцию и принцип работы привода валков рабочей клети

ШПС 2000.

2) Назовите оборудование, входящее в состав главной линии клети ШПС 2000

2) Объясните назначение шестеренной клети.

3) Покажите все усилия и другие параметры, возникающие при прокатке.

4) Объясните конструкцию и назначение универсальных шпинделей.

5) Назовите типы муфт, применяемых в приводе валков.

Таблица 1.1. Исходные данные для выполнения работы

| № |

Вар.

№

Вар.

Практическая работа № 2

РАСЧЁТ НА ПРОЧНОСТЬ И ЖЁСТКОСТЬ

ВАЛКОВ ЧЕТЫРЕХВАЛКОВЫХ КЛЕТЕЙ

Цель работы: Изучение конструкции и назначения четырехвалковых клетей

полосовых станов горячей и холодной прокатки. Ведение рас-

четов на прочность и жёсткость рабочих и опорных валков

четырехвалковых прокатных клетей.

Задание: Провести расчёт на прочность и жесткость рабочих и опорных валков

четырехвалковой клети, если известны следующие исходные данные:

- диаметр рабочего валка;

- диаметр рабочего валка;  - диаметр опорного валка;

- диаметр опорного валка;  - диа-

- диа-

метр цапфы рабочего валка;  - предел прочности материала вал-

- предел прочности материала вал-

ка;  - длина бочки валков;

- длина бочки валков;  - ширина прокатываемой полосы;

- ширина прокатываемой полосы;  -

-

максимальное усилие прокатки;  - разность переднего и заднего на-

- разность переднего и заднего на-

тяжения полосы;  - максимальный крутящий момент на одном вал-

- максимальный крутящий момент на одном вал-

ке. Материал валков и исходные данные приведены в таблице 2.1.

Теоретическая часть

В четырёхвалковой клети установлено два рабочих (меньшего диаметра) и два опорных (большего диаметра) валка. При прокатке давление металла с рабочих валков передаётся на опорные и воспринимается их подшипниками. Благодаря большой жесткости опорных валков (диаметр которых в 2…3 раза больше, чем у рабочих) прогиб их (и опирающихся на них рабочих валков) будет незначительным и профиль прокатываемой полосы будет иметь прямоугольное сечение (с весьма небольшой разнотолщинностью по ширине полосы).

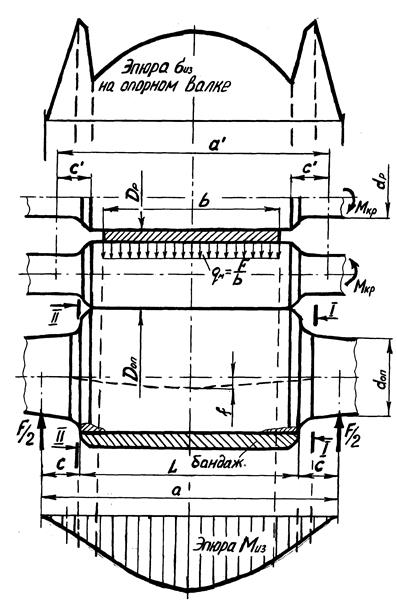

При прокатке полосы (листа) будут изгибаться как опорные, так и рабочие валки (рис. 2.1).

Если рабочий и опорные валки имеют строго цилиндрическую форму, то они оба изгибаются на одинаковую величину, т.е. стрела прогиба рабочего валка будет равна стреле прогиба опорного валка.

Распределение усилия между рабочими и опорными валками

; (2.1)

; (2.1)

где  - максимальное усилие прокатки;

- максимальное усилие прокатки;  - минимальный (переточенный) диаметр опорного валка;

- минимальный (переточенный) диаметр опорного валка;  - минимальный (переточенный) диаметр рабочего валка.

- минимальный (переточенный) диаметр рабочего валка.

Таким образом, рабочие валки воспринимают  от общего давления на валки при прокатке.

от общего давления на валки при прокатке.

Максимальный изгибающий момент посередине бочки от вертикального усилия  (условно принимаем валок лежащим на двух опорах)

(условно принимаем валок лежащим на двух опорах)

; (2.2)

; (2.2)

где  - ширина полосы;

- ширина полосы;  - расстояние между опорами рабочего валка (

- расстояние между опорами рабочего валка (  );

);  - длина бочки валка.

- длина бочки валка.

Максимальный изгибающий момент от разности горизонтальных натяжений полосы (для одного валка)

; (2.3)

; (2.3)

где  - разность переднего и заднего натяжения полосы.

- разность переднего и заднего натяжения полосы.

Результирующий изгибающий момент посередине бочки рабочего валка

. (2.4)

. (2.4)

Максимальное напряжение изгиба посередине бочки рабочего валка

. (2.5)

. (2.5)

Напряжения кручения на шейке ведущего (рабочего) валка

; (2.6)

; (2.6)

где  - максимальный крутящий момент на одном валке;

- максимальный крутящий момент на одном валке;  -

-

- коэффициент концентрации нап-ряжений для шпоночного паза (  ).

).

Результирующее напряжение: для стальных валков – по четвёр-

той теории прочности

; (2.7)

; (2.7)

Рис.2.1. Распределение усилий в валках

четырёхвалковой системы для чугунных валков – на основа-

нии теории Мора

. (2.8)

. (2.8)

Результирующие напряжение, определенное таким расчётом, не должно превышать допустимого для данных валков. Допустимые напряжения в валках принимают, исходя из пятикратного запаса прочности их, т.е.  , где

, где  - предел прочности материала валка на изгиб.

- предел прочности материала валка на изгиб.

Максимальный изгибающий момент и напряжение посередине бочки опорного валка

;

;  ; (2.9)

; (2.9)

где  - расстояние между опорами опорного валка (

- расстояние между опорами опорного валка (  ).

).

Напряжение изгиба в сечении I - I

; (2.10)

; (2.10)

где  - диаметр шейки опорного валка (

- диаметр шейки опорного валка (  );

);  - половина длины шейки опорного валка под подшипником (

- половина длины шейки опорного валка под подшипником (  ).

).

Напряжение изгиба в сечении II-II

; (2.11)

; (2.11)

где  - половина длины шейки опорного валка (

- половина длины шейки опорного валка (  ). Если валок бандожированный, то его диаметр следует уменьшить на толщину бандажа, т.е. в 1,25…1,45 раза (в практической работе валок следует принять бандожированным).

). Если валок бандожированный, то его диаметр следует уменьшить на толщину бандажа, т.е. в 1,25…1,45 раза (в практической работе валок следует принять бандожированным).

Коэффициент запаса прочности от предела прочности материала валка на изгиб

. (2.12)

. (2.12)

Если в результате расчетов запас прочности превышает в пять и более раз, то расчет валков на выносливость не проводится, в противном случае необходимо рассчитать.

Контактное напряжение в поверхностном слое валков проверяем по наименьшим допустимым контактным напряжениям из двух валков

; (2.13)

; (2.13)

где  - межвалковое давление (

- межвалковое давление (  );

);  - приведённый модуль упругости материалов валков,

- приведённый модуль упругости материалов валков,

;

;

- модуль упругости материала рабочего валка,

- модуль упругости материала рабочего валка,  - модуль упругости материала опорного валка, (

- модуль упругости материала опорного валка, (  - для стальных валков,

- для стальных валков,  - для чугунных валков);

- для чугунных валков);  - приведённый радиус цилиндров (валков),

- приведённый радиус цилиндров (валков),

;

;

и

и  - собственно радиусы рабочего и опорного валков;

- собственно радиусы рабочего и опорного валков;  - допустимые контактные напряжения (

- допустимые контактные напряжения (  ).

).

Прогиб опорного валка согласно формулам А.И.Целикова

,

,

, (2.14)

, (2.14)

;

;

где  - момент инерции сечения бочки опорного валка (

- момент инерции сечения бочки опорного валка (  ) ;

) ;  - момент инерции сечения шейки валка (

- момент инерции сечения шейки валка (  );

);  - модуль сдвига материала опорного валка (

- модуль сдвига материала опорного валка (  );

);  - допустимый прогиб (

- допустимый прогиб (  - при холодной прокатке,

- при холодной прокатке,  - при горячей прокатке).

- при горячей прокатке).

Для компенсации влияния прогиба валков на толщину полосы один из рабочих валков необходимо сделать выпуклым на величину, равную разности прогибов в середине бочки и у края

. (2.15)

. (2.15)

Упругое сплющивание в месте контакта опорного и рабочего валков

. (2.16)

. (2.16)

Суммарное упругое радиальное контактное сплющивание в месте контакта опорного и рабочего валков

.

.

Отчет о работе должен содержать : тему и цель работы, исходные данные для расчетов, расчетную схему и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать выполнение или невыполнение условий прочности и жёсткости. Расчетная схема выполняется в масштабе по полученным данным и на ней проставляются все полученные результаты расчетов. Все прочностные расчеты и расчеты на жесткость ведутся по минимальным (переточенным) диаметрам валков. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы

1) Объясните конструкцию и принцип работы четырехвалковой клети.

2) Покажите все силы, возникающие в процессе прокатки на четырехвалковой клети.

3) Объясните причины возникновения поперечной разнотолщинности и методы её устранения.

4) Объясните причины возникновения контактных напряжений, на прочность какого элемента валка они влияют и методы повышения контактной прочности валков.

5) С какой целью проводят расчет на жесткость валковой системы и на что влияют прогибы валков при работе клети.

Таблица 2.1. Исходные данные для выполнения работы

| № варианта | ||||

Рабочий валок

Опорный валок

L

b

F

T

Мкр

вид прокатки*

Материал

σпред

Материал

σпред

* Г – горячая прокатка, Х – холодная прокатка

Практическая работа №3

НА ДВАДЦАТИВАЛКОВУЮ СИСТЕМУ

Цель работы: Изучение конструкции и назначения двадцативалкового стана, графически определить усилия, действующие на валковую систему при максимальном усилие на рабочие валки при холодной прокатке полосы.

Задание: Графически определить усилия, действующие на валковую систему

при максимальном усилии  на рабочие валки, если известны

на рабочие валки, если известны

следующие исходные данные. Исходные данные приведены в табли-

це 3.2.

Теоретическая часть

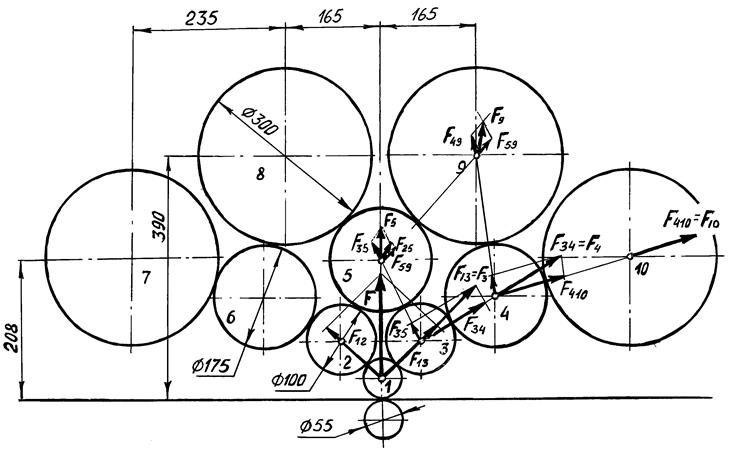

Рис.3.1. Графическое определений усилий на валки и опорные ролики (без учета сил контактного трения) при прокатке на двадцативалковом стане

Для графического определения усилий между валками на миллиметровой бумаге в масштабе вычерчиваем верхнюю часть валковой системы (нижняя часть ей симметрична) и в определенном масштабе из центра рабочего валка откладываем вектор, соответствующий максимальному общему давлению металла на валки при прокатке F (рис. 3.1). При этом полагаем, что: а) переднее и заднее натяжения полосы равны между собой, поэтому равнодействующие F направлены вертикально; б) контактные силы трения между валками и силы трения в подшипниках опорных роликов незначительны и их влияние на направление усилий между валками не учитываем, т.е. считаем, что эти усилия через точки контакта направлены в центры соответствующих валков и опорных роликов.Полученные вектора сил раскладываем по правилу сложения и разложения векторов сил, изученном в разделе статика, дисциплины «Теоретическая механика».

Вторым этапом в работе необходимо изобразить схему двадцативалкового стана, на которой указать расположение моталок, листоправильной машины, двадцативалковой клети, транспортера и др.

Отчет о работе должен содержать : тему и цель работы, исходные данные для расчетов, расчетную схему и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод о проделанной работе с указание максимальных усилий, действующих на валки и опорные ролики. Расчетная схема выполняется в масштабе по исходным данным. Схема двадцативалкового стана выполняется самостоятельно соблюдая пропорции (без масштаба). Все агрегаты входящие в состав стана необходимо подписать. Для подготовки к защите ответьте на контрольные вопросы. Для удобства обработки результатов составьте и заполните таблицу 3.1.

Таблица 3.1 Усилия, действующие на валки и опорные ролики

| F | F2=F3 | F5 | F 4 =F 6 | F8=F9 | F10=F7 |

| МН | МН | МН | МН | МН | МН |

Контрольные вопросы

1) Объясните конструкцию и принцип работы двадцативалкового стана.

2) Объясните наличие такого количества опорных валков и роликов.

3) Объясните, почему для прокатки тончайшей полосы требуется относительно малый диаметр рабочих валков.

4) Какие валки обычно выполняют приводными в двадцативалковых станах и почему.

Таблица 3.2. Исходные данные для выполнения работы

| вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| МН | 34 | 32 | 28 | 29 | 31 | 33 | 27 | 26 | 25 | 24 | 23 | 36 | 30 | 35 | 22 |

| вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| МН | 12 | 14 | 20 | 19 | 21 | 18 | 17 | 16 | 10 | 8 | 9 | 7 | 11 | 6 | 4 |

Практическая работа № 4

Теоретическая часть

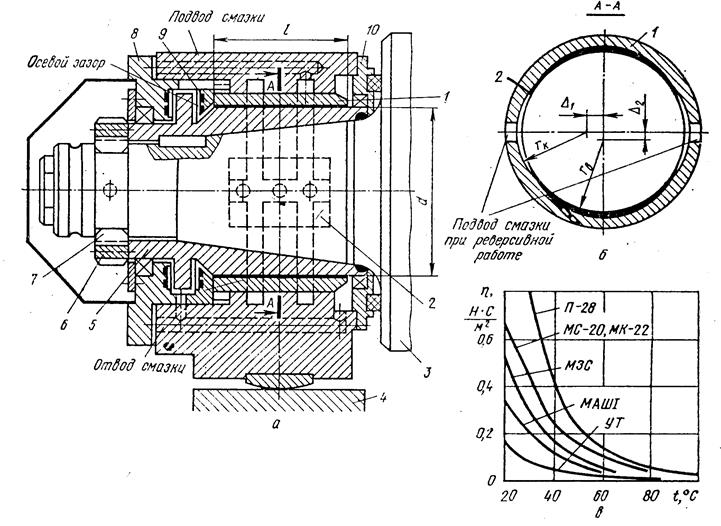

Рис.4.1. Конструктивные элементы подшипника жидкостного трения и вязкость масел, применяемых для смазки ПЖТ: а — принципиальная схема конструкции подшипника; б — смещение центра расточки втулки-вкла дыша; в — зависимость абсолютной (динамической) вязкости масел от температуры (марки масел: турбинное УТ, авиационное МЗС, МС-20, МК-22, машинное 1 и прокатное П-28 брайтсток).

Основными деталями подшипника являются (рис. 4.1, а): сменная втулка-цапфа 5 и втулка-вкладыш 1. Втулка-цапфа 5 насажена (на шпонке) на коническую шейку валка и вращается вместе с ним. Наружный диаметр цапфы определяет номинальный диаметр подшипника. Для передачи осевых усилий от валка 3 на корпус подушки (закрепленной в станине 4) на втулке-цапфе 5 предусмотрен кольцевой бурт, опирающийся с одной стороны на кольцо 9 (из двух полуколец), с другой – на кольцо-крышку 8. Для предохранения от осевого смещения втулка-цапфа закреплена на цапфе резьбовым кольцом 6 с полукольцами 7. Чтобы обеспечить полную герметичность рабочих поверхностей и исключить проникновение пыли и влаги, предусмотрены тщательные уплотнения в торцевых крышках 8 и 10. Для улучшения условий подачи и «затягивания» масла в масляный клин во втулке-вкладыше предусмотрены масляные карманы 2 с обеих сторон (для возможности реверсивного вращения цапфы).

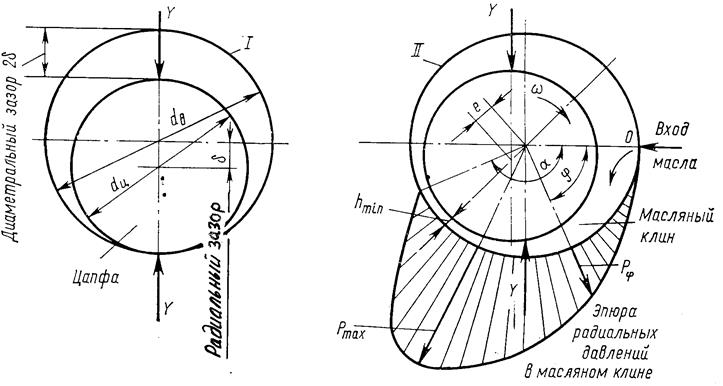

Среднее давление в подшипнике (по проекции его диаметра рис. 4.2)

. (4.1)

. (4.1)

Для подшипника скольжения с заливкой из высокооловяннистого баббита Б83 допустимо

Рис.4.2. Гидродинамическое жидкостное трение в подшипнике с вращающейся цапфой ( I - положение покоя; II - положение цапфы при ее вращении).

Рис.4.2. Гидродинамическое жидкостное трение в подшипнике с вращающейся цапфой ( I - положение покоя; II - положение цапфы при ее вращении).

Для заданной внешней нагрузки на подшипник и среднего давления коэффициент грузоподъемности масляного клина по формуле:

; (4.2)

; (4.2)

где  – условный коэффициент грузоподъемности ПЖТ,

– условный коэффициент грузоподъемности ПЖТ,  ;

;  - вязкость масла при рабочей температуре 50

- вязкость масла при рабочей температуре 50  С (см. рис. 4.1, в) ;

С (см. рис. 4.1, в) ;  - окружная скорость вращения цапфы (

- окружная скорость вращения цапфы (  );

);  - диаметр цапфы;

- диаметр цапфы;  - угловая скорость вращения валков (

- угловая скорость вращения валков (  );

);  - скорость прокатки;

- скорость прокатки;  – диаметр валков стана;

– диаметр валков стана;  - длинна цапфы подшипника.

- длинна цапфы подшипника.

Чтобы работа подшипника была более устойчивой (без вибрации цапфы), принимают относительный эксцентриситет  ; при котором

; при котором  и по формуле (4.2) находят

и по формуле (4.2) находят  и

и  или по кривой на рис. 4.3.

или по кривой на рис. 4.3.

При изготовлении по-

дшипника допустимы пре-

дшипника допустимы пре-

дельные допуски по диа-

метру: втулки – вклады-

ша: +24мкм и втулки – ца-

пфы: -18мкм. Возможный

радиальный максималь-

ный зазор

.

.

По кривой на рис. 4.3

находят  при макси-

при макси-

мальном зазоре  и

и

коэффициенте грузопо-

дъемности  .

.

Коэффициент запаса

ПЖТ по толщине масляно-

го при заданной нагрузке:

а) при номинальном ра-

диальном зазоре

(4.3)

(4.3)

б) при максимальном рад Рис.4.3. Номограмма для определения грузоподъе-

иальном зазоре

по мности подшипника жидкостного трения.

по мности подшипника жидкостного трения.

той же формуле(4.3), где

- критическая минимальная толщина масляного слоя,

- критическая минимальная толщина масляного слоя,

Коэффициент трения подшипника

. (4.4)

. (4.4)

Примечание: При-мер использования рис.4.3. Например, задаются относитель-ным эксцентрисите-том  (в преде-лах 0,67…0,93), при котором

(в преде-лах 0,67…0,93), при котором  . Например, если

. Например, если  , то полу-чили точку А и нахо-дим:

, то полу-чили точку А и нахо-дим:  ;

;

Отчет о работе должен содержать : тему и цель работы, расчетную схему (рис. 4.2) и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать коэффициенты запаса ПЖТ по толщине масляного слоя и коэффициент трения подшипника. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы:

1) Назовите и покажите все конструктивные элементы подшипника жидкостного трения.

2) Почему шейку валка изготовляют конической.

3) Назовите виды трения скольжения, и какой вид использован в подшипниках жидкостного трения.

4) Объясните принцип работы подшипника жидкостного трения.

5) Назовите типы подшипников, которые нашли применение в опорах валков.

6) Назовите основные параметры подшипников жидкостного трения.

7) Можно ли пускать стан под нагрузкой, если его валки установлены в подшипниках жидкостного трения.

Таблица 4.1. Исходные данные для выполнения работы

| № варианта |

|

|

| марка масла |

|

| № варианта |

|

|

| марка масла |

|

|

| кН | мм | мм | - |

| мм | кН | мм | мм | - |

| мм | ||

| 1 | 50 | 105 | 140 | МЗС | 30 | 250 | 16 | 60 | 110 | 140 | МК-22 | 35 | 260 |

| 2 | 60 | 100 | 135 | МЗС | 25 | 245 | 17 | 40 | 105 | 145 | МК-22 | 30 | 250 |

| 3 | 70 | 105 | 140 | МЗС | 30 | 255 | 18 | 50 | 105 | 135 | МК-22 | 30 | 260 |

| 4 | 80 | 110 | 155 | МЗС | 35 | 260 | 19 | 80 | 120 | 165 | МК-22 | 40 | 280 |

| 5 | 40 | 105 | 140 | МЗС | 30 | 250 | 20 | 70 | 120 | 150 | МК-22 | 35 | 265 |

| 6 | 60 | 105 | 145 | МС-20 | 30 | 250 | 21 | 60 | 105 | 135 | П-28 | 30 | 250 |

| 7 | 50 | 100 | 140 | МС-20 | 25 | 240 | 22 | 40 | 100 | 125 | П-28 | 35 | 240 |

| 8 | 70 | 110 | 145 | МС-20 | 35 | 260 | 23 | 50 | 110 | 140 | П-28 | 35 | 250 |

| 9 | 40 | 100 | 130 | МС-20 | 30 | 240 | 24 | 80 | 130 | 175 | П-28 | 25 | 280 |

| 10 | 70 | 115 | 150 | МС-20 | 40 | 265 | 25 | 60 | 100 | 140 | П-28 | 30 | 245 |

| 11 | 50 | 105 | 150 | УТ | 30 | 260 | 26 | 70 | 105 | 145 | Машинное- I | 30 | 250 |

| 12 | 80 | 115 | 160 | УТ | 35 | 265 | 27 | 50 | 100 | 135 | Машинное -I | 25 | 250 |

| 13 | 70 | 120 | 155 | УТ | 30 | 270 | 28 | 40 | 110 | 145 | Машинное -I | 40 | 255 |

| 1 4 | 60 | 115 | 150 | УТ | 30 | 265 | 29 | 60 | 110 | 145 | Машинное -I | 30 | 255 |

| 15 | 40 | 110 | 140 | УТ | 35 | 260 | 30 | 70 | 115 | 155 | Машинное -I | 35 | 260 |

Практическая работа № 5

Теоретическая часть

Установка валков в вертикальной плоскости на большинстве станов осуществляется при помощи специального механизма с нажимными винтами, который называют так же нажимным.

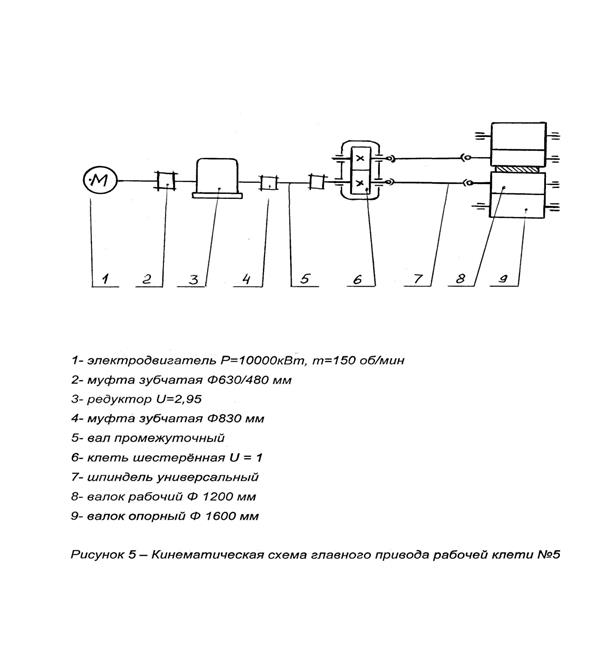

Рис.5.1. Кинематическая схема нажимного механизма стана 2500

На рис. 5.1 приведена кинематическая схема механизма установки верхних валков четырехвалковой рабочей клети стана 2500 конструкции НКМЗ. Привод нажимных винтов осуществляется от двух электродвигателей 2. Вращение от электродвигателей к нажимным винтам 6 через зубчатые муфты 3 и червячные глобоидные редукторы 4, 5. Между редукторами установлен гидроцилиндр уравновешивания валков 11. Крайнее верхнее положение нажимного винта фиксируется командоаппаратом 10. При необходимости пользования одним нажимным винтом (для настройки валков) электромагнитная муфта 1 выключается.

В отличие от сортовых прокатных станов на листовых прокатных станах при прокатке тонких листов и полосы, верхний валок можно устанавливать, когда металл находится между валками, что необходимо для выравнивания толщины прокатываемой полосы.

Таким образом, механизмы привода нажимных винтов должны быть рассчитаны на полное усилие, действующее на валки при прокатке.

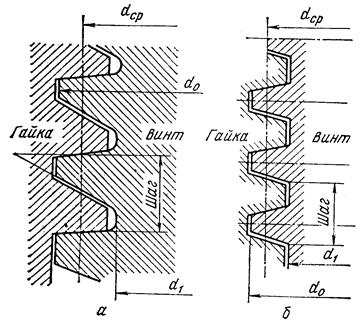

Резьба нажимных винтов и гаек бывает двух видов:

а) упорная одноходовая (трапецеидальная (рис. 5.2, а)). Шаг резьбы (мелкой нормальной или крупной) выбирают по ГОСТ 10177-82;

б) двухсторонняя трапецеидальная (рис. 5.2, б). Этот профиль резьбы (как более прочный) применяют для нажимных винтов и гаек тонколистовых станов холодной прокатки, которые при прокатке воспринимают весьма большие усилия.

Внутренний диаметр нажимного винта определяют в зависимости от усилия, действующего на него при прокатке:

, (5.1)

, (5.1)

где  – усилие, действующее на нажимной винт;

– усилие, действующее на нажимной винт;  - допускаемое напряжение на сжатие винта

- допускаемое напряжение на сжатие винта

, (5.2)

, (5.2)

- временное сопротивление мате-риала винта (

- временное сопротивление мате-риала винта (  ).

).

Усилие, действующее на нажим-ной винт, определяют для разных станов по-разному :

а) для блюмингов, слябингов и толстолистовых станов (установка Рис. 5.2. Профиль резьбы нажимных валков в паузах между прокаткой).

винтов и гаек.

; (5.3)

; (5.3)

где  – вес уравновешиваемых деталей (верхнего валка, его подушек и нажимных винтов);

– вес уравновешиваемых деталей (верхнего валка, его подушек и нажимных винтов);

б) для тонколистовых станов

; (5.4)

; (5.4)

где  – усилие прокатки.

– усилие прокатки.

Геометрические параметры нажимной гайки и резьбы винта:

а) шаг резьбы винта  , выбирается в зависимости от внутреннего диаметра

, выбирается в зависимости от внутреннего диаметра  по ГОСТ 10177-82 (упорная или трапецеидальная однозаходная несимметричная резьба);

по ГОСТ 10177-82 (упорная или трапецеидальная однозаходная несимметричная резьба);

б) наружный диаметр винта:  ;

;

в) наружный диаметр гайки:  ;

;

г) высота гайки:  ;

;

д) число витков гайки:  .

.

Таблица 5.1 Шаг резьбы (ГОСТ 10177 – 82)

| ряд 1 | ряд 2 | шаг | ряд 1 | ряд 2 | шаг | ряд 1 | ряд 2 | шаг |

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|

| 60 | - | 9 | - | 170 | 16, 28 | 340 | - | 12, 44 |

| - | 65 |

10, 16 | 180 | - | 8, 18, 28 | - | 360 |

12, 48 |

| 70 | - | - | 190 |

8, 18, 32 | 380 | - | ||

| - | 75 | 200 | - | - | 400 | |||

| 80 | - | - | 210 |

8, 20, 36 | 420 | - |

18 | |

| - | 85 |

12, 18 | 220 | - | - | 440 | ||

| 90 | - | - | 230 | 460 | - | |||

| - | 95 | 240 | - | 8, 22, 36 | - | 480 | ||

| 100 | - |

12, 20 | - | 250 |

12, 22, 40 | 500 | - | |

| - | 110 | 260 | - | - | 520 |

24 | ||

| 120 | - |

14, 22 | - | 270 |

12, 24, 40 | 540 | - | |

| - | 130 | 280 | - | - | 560 | |||

| 140 | - | 14, 24 | - | 290 |

12, 24, 44 | 580 | - | |

| - | 150 | 16, 24 | 300 | - | - | 600 | ||

| 160 | - | 16, 28 | - | 320 | 12, 44 | 620 | - |

ПРИМЕЧАНИЕ: 1-й ряд предпочтительнее второму; шаг, выделенный полужирным шрифтом предпочтительнее.

Диаметр нижнего опорного конца винта определяется по следующей зависимости:  .

.

Опорный конец винта необходимо проверить на прочность при сжатии и кручении:

,

,  ; (5.5)

; (5.5)

где  - допустимые касательные напряжения (

- допустимые касательные напряжения (  );

);  – крутящий момент на винте;

– крутящий момент на винте;

; (5.6)

; (5.6)

где  - коэффициент трения на пяте;

- коэффициент трения на пяте;  - диаметр пяты винта,

- диаметр пяты винта,  ;

;  - средний диаметр резьбы винта (

- средний диаметр резьбы винта (  ),

),  - угол подъема резьбы, (

- угол подъема резьбы, (  );

);  - угол трения в резьбе, при нормальной смазке

- угол трения в резьбе, при нормальной смазке  ;

;  .

.

Проверяем по напряжениям смятия между витками винта и гайки

. (5.7)

. (5.7)

Принять материал гайки – Бр.АЖ9-4; АЖМц10-3-1,5; соответственно  .

.

Проверяем по растяжениям смятия в месте соприкосновения гайки со станиной

; (5.8)

; (5.8)

где  - диаметр отверстия станины:

- диаметр отверстия станины:  .

.

Упругая деформация нажимного винта

; (5.9)

; (5.9)

где  – наибольшая деформируемая длинна винта от подпятника до нажимной гайки;

– наибольшая деформируемая длинна винта от подпятника до нажимной гайки;  – площадь поперечного сечения винта;

– площадь поперечного сечения винта;  – модуль упругости материала винта.

– модуль упругости материала винта.

Упругая деформация гайки

; (5.10)

; (5.10)

где  - модуль упругости металла гайки.

- модуль упругости металла гайки.

Суммарная деформация системы винт-гайка

(5.11)

(5.11)

Статический момент, приведенный к валу электродвигателя, двух нажимных винтов

; (5.12)

; (5.12)

где  – передаточное число нажимного механизма;

– передаточное число нажимного механизма;  - к.п.д. механизма.

- к.п.д. механизма.

Статическая мощность электродвигателя

; (5.13)

; (5.13)

где  - угловая скорость вращения вала электродвигателя

- угловая скорость вращения вала электродвигателя

;

;

где  - угловая скорость вращения винта,

- угловая скорость вращения винта,

;

;

где  - скорость перемещения винта.

- скорость перемещения винта.

По статической мощности выбирается тип электродвигателя (  , кВт и

, кВт и  ,

,  ). Выбранный электродвигатель проверяется на работоспособность:

). Выбранный электродвигатель проверяется на работоспособность:  , где

, где  - номинальный момент электродвигателя

- номинальный момент электродвигателя

.

.

Отчет о работе должен содержать: тему и цель работы, расчетную схему и расчетную часть со всеми пояснениями; если условия прочности не выполняются, то необходимо изменить соответствующие размеры гайки (винта) или принять другой материал для изготовления гайки (винта). Выполнить самостоятельно эскиз нажимного винта по полученным данным. В конце работы необходимо сделать вывод. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы :

1) Для чего предназначены нажимные механизмы прокатных клетей.

2) Объясните конструкцию и принцип работы нажимного механизма.

3) С какой целью определяют суммарную деформацию системы нажимного механизма.

4) Назовите типы нажимных механизмов в зависимости от скорости перемещения валкового узла и в зависимости от конструкции (типа привода).

5) Какой тип резьбы используют в винтах нажимных механизмов и почему.

6) Какой материал используют при изготовлении гайки нажимного винта и почему.

7) Рассчитайте передаточное число привода нажимного механизма, схема которого приведена на рис. 5.1, если этого не требовалось при определение исходных данных.

8) Назовите все достоинства и недостатки нажимного механизма, схема которого приведена на рис. 5.1.

Таблица 5.2 Исходные данные для выполнения работы

Вариант

Вариант

* - передаточное число механизма необходимо рассчитать согласно данным, приведенным на рис.5.1.

Практическая работа №6

РАСЧЁТ НА ПРОЧНОСТЬ И ЖЁСТКОСТЬ

СТАНИНЫ ЧИСТОВОЙ КЛЕТИ ШПС 2000

Цель работы: Изучение конструкции и назначения чистовых четырехвалковых клетей ШПС 2000, ведение расчетов на прочность и жёсткость станины.

Задание: Выполнить расчет на прочность и жесткость станины, если известны

следующие исходные данные:  – максимальное усилие прокатки.

– максимальное усилие прокатки.

Исходные данные приведены в таблице 6.1.

Теоретическая часть

Станины рабочей клети – самые ответственные детали прокатного стана. В них монтируют подушки валков, а также другие устройства и механизмы, обеспечивающие заданную точность прокатки производительность стана. Все давление металла на валки, возникающее при прокатке, воспринимаются станинами. Поэтому при конструировании и изготовлении станин особое внимание уделяется их прочности и жесткости.

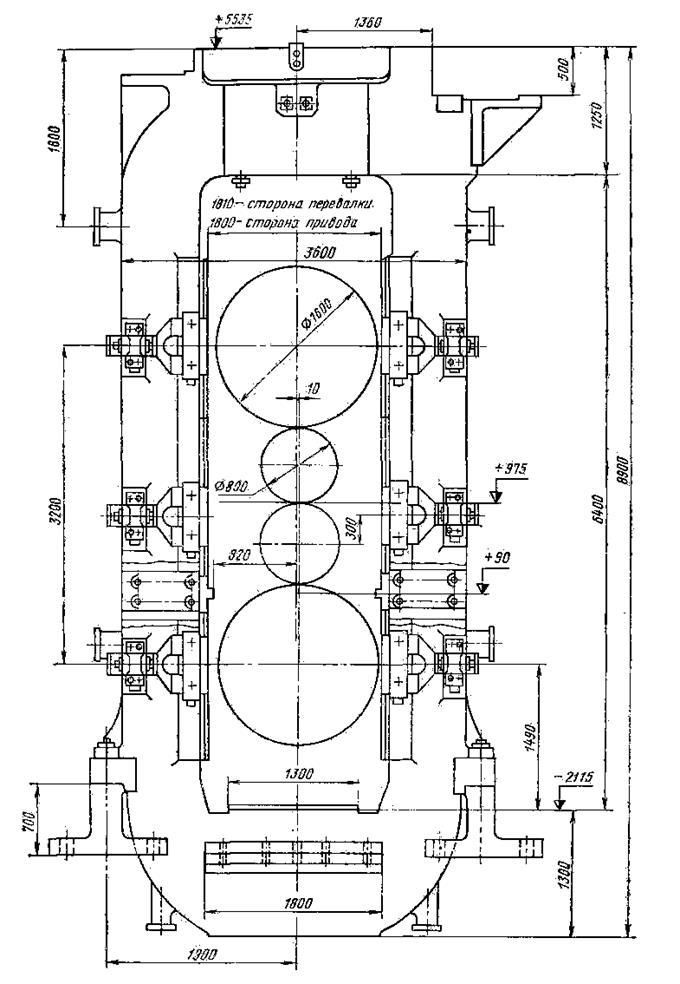

Станина чистовой клети ШПС 2000 (рис. 6.1) представляет собой литую массивную жёсткую раму; в середине её сделано окно для установки в нём подушек валков; внизу станина имеет приливы (лапы). В приливах предусмотрены отверстия для болтов, которыми станину крепят к плитовинам. Сечение стоек станины прямоугольной формы. С внутренней стороны стоек станины прикреплены направляющие планки для подушек опорных валков. Масса станины 126 т. Общая масса станины в сборе с плитовинами и траверсами составляет 312 т. В верхних поперечинах станины сделаны расточки для бронзовых гаек нажимных винтов.

Ввиду сложности конфигурации станины точный расчёт её невозможен. Однако выполнение расчётов, хотя до некоторой степени и приближённых, необходимо для того, чтобы быть уверенным, что принятые при конструировании размеры станины обеспечивают её прочность и жёсткость.

Станину рассчитывают на максимальное вертикальное усилие  , действующие при прокатке на шейки валков. Горизонтальные усилия, действующие на станину в момент захвата металла валками и при прокатке полосы с натяжением, можно не учитывать, так как по сравнению с вертикальным усилием их величина незначительна.

, действующие при прокатке на шейки валков. Горизонтальные усилия, действующие на станину в момент захвата металла валками и при прокатке полосы с натяжением, можно не учитывать, так как по сравнению с вертикальным усилием их величина незначительна.

Для упрощения расчёта станину закрытого типа представим в виде жесткой прямоугольной рамы, состоящей из двух одинаковых вертикальных стоек (длинной  ) и двух горизонтальных поперечин (длинной

) и двух горизонтальных поперечин (длинной  ) (рис. 6.2).

) (рис. 6.2).

Со стороны нижней подушки валка на нижнюю поперечину и со стороны верхней подушки (нажимного винта) на верхнюю поперечину станины действуют вертикальные силы  . В листовых станах эта сила равна половине максимального усилия

. В листовых станах эта сила равна половине максимального усилия  на валки при прокатке, т.е.

на валки при прокатке, т.е.

. (6.1)

. (6.1)

Под действием сил  в углах жесткой рамы возникают статически неопределимые моменты

в углах жесткой рамы возникают статически неопределимые моменты  и

и  , направленные как показано на рис. 6.2. Эти моменты изгибают стойки внутрь окна, а поперечины – против действия сил

, направленные как показано на рис. 6.2. Эти моменты изгибают стойки внутрь окна, а поперечины – против действия сил  .

.

Статически неопределимые моменты находят по формулам А. А. Королева:

(6.2)

(6.2)

(6.3)

(6.3)

где  - максимальный момент изгиба верхней и нижней поперечин

- максимальный момент изгиба верхней и нижней поперечин

Рис.6.1. Станина четырехвалковой клети ШПС 2000

; (6.4)

; (6.4)

; (6.5)

; (6.5)

где  - момент инерции сечения 1-1;

- момент инерции сечения 1-1;  - момент инерции сечения 2-2;

- момент инерции сечения 2-2;  - момент инерции сечения 3-3 (рис 6.2).

- момент инерции сечения 3-3 (рис 6.2).

Рис.6.2. Расчетная схема станины четырехвалковой клети ШПС 2000

Напряжения растяжения в середине верхней и нижней поперечин

;

;  ; (6.6)

; (6.6)

где  - момент сопротивления сечения 1-1;

- момент сопротивления сечения 1-1;  - момент сопротивления сечения 3-3 (рис. 6.2).

- момент сопротивления сечения 3-3 (рис. 6.2).

Напряжения растяжения в стойке станины (точка А на рис. 6.2)

; (6.7)

; (6.7)

где  - момент сопротивления сечения 2-2;

- момент сопротивления сечения 2-2;  - площадь поперечного сечения 2-2 (рис. 6.2).

- площадь поперечного сечения 2-2 (рис. 6.2).

Проверяем запас прочности станины для максимального напряжения при пределе прочности углеродистой стали  .

.

.

.

Прогиб среднего сечения от изгиба и действия поперечных сил верхней поперечины

; (6.8)

; (6.8)

нижней поперечины

; (6.9)

; (6.9)

где  - модуль упругости для стального литья;

- модуль упругости для стального литья;  - модуль сдвига для стального литья (

- модуль сдвига для стального литья (  );

);  - площадь поперечного сечения 1-1;

- площадь поперечного сечения 1-1;  - площадь поперечного сечения 3-3 (рис. 6.2).

- площадь поперечного сечения 3-3 (рис. 6.2).

Упругое растяжение стойки станины

. (6.10)

. (6.10)

Суммарная деформация станины по вертикали

. (6.11)

. (6.11)

Жесткость станины по вертикали (в направлении действия силы  )

)

. (6.12)

. (6.12)

Прогиб стоек по горизонтали (внутрь окна станины) должен быть небольшим, так как в противном случае может произойти «защемление» подушек верхнего валка (при зазоре  ), перемещаемых по вертикали по направляющим планкам, прикрепленным к стойкам внутри окна станины.

), перемещаемых по вертикали по направляющим планкам, прикрепленным к стойкам внутри окна станины.

Горизонтальный прогиб одной стойки (внутри окна станины) посередине высоты (длины) стойки  можно определить, принимая, что в этом сечении действует реактивный момент, равный половине суммы моментов

можно определить, принимая, что в этом сечении действует реактивный момент, равный половине суммы моментов  и

и  ; тогда

; тогда

. (6.13)

. (6.13)

Таким образом, при сборке рабочей клети необходимо предусмотреть зазор между верхней подушкой валка и направляющей планкой с внутренней стороны окна станины равной  .

.

Отчет о работе должен содержать : тему и цель работы, исходные данные для расчетов, расчетную схему и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать выполнение или невыполнение условий прочности и жёсткости станины. Расчетная схема выполняется в масштабе по полученным данным и на ней проставляются все полученные результаты расчетов. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы

1) Назовите типы конструкций станин применяемых в прокатных клетях, в чем их преимущества и недостатки.

2) Объясните конструкцию станины чистовой клети ШПС 2000.

3) Объясните причину возникновения сил действующих на станину и возникающую деформацию.

Таблица 6.1. Исходные данные для выполнения работы

| вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| МН | 34 | 32 | 28 | 29 | 31 | 33 | 27 | 26 | 25 | 24 | 23 | 36 | 30 | 35 | 22 |

| м | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 |

| м | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 |

| вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| МН | 32 | 34 | 20 | 19 | 21 | 38 | 37 | 26 | 30 | 18 | 24 | 39 | 31 | 40 | 24 |

| м | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 | 2,5 | 2,4 | 2,6 |

| м | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 | 7,5 | 7,4 | 7,6 |

Практическая работа № 7

Теоретическая часть

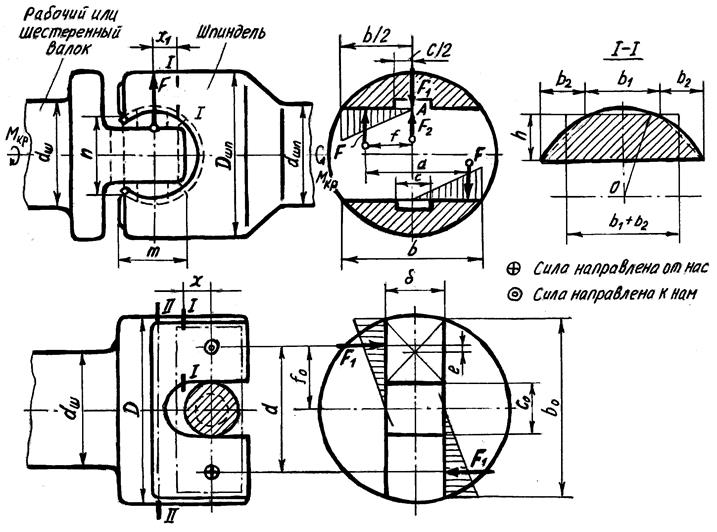

Проверка на прочность щеки головки шпинделя. На рис.7.1 представлена схема действия сил на щеки головки шпинделя при передаче им крутящего момента  . На каждую щеку шпинделя будет действовать сила

. На каждую щеку шпинделя будет действовать сила  , возникающая в результате давления лопасти на бронзовый вкладыш и бронзового вкладыша на щеку по цилиндрической поверхности их соприкосновения.

, возникающая в результате давления лопасти на бронзовый вкладыш и бронзового вкладыша на щеку по цилиндрической поверхности их соприкосновения.

Момент, передаваемый шпинделем, будет равен

; (7.1)

; (7.1)

где  – расстояние между точками приложения сил.

– расстояние между точками приложения сил.

Принимаем, что удельные давление вкладыша на щеку шарнира распределяются по трапеции и сила  приложена в плоскости центра тяжести этой трапеции. Обычно

приложена в плоскости центра тяжести этой трапеции. Обычно  и

и  ;

;  .

.

Таким образом, при передаче шпинделем крутящего момента в сечении I - I на расстоянии  от оси шарнира будут возникать напряжения и от кручения, и от изгиба.

от оси шарнира будут возникать напряжения и от кручения, и от изгиба.

Напряжение кручения в сечении I - I будет равно

; (7.2)

; (7.2)

где  - момент сопротивления сечения I - I кручению.

- момент сопротивления сечения I - I кручению.

Для определения момента сопротивления кручению по заданным размерам головки шпинделя сечение I - I вычерчено отдельно в виде сегмента.

Определить точное значение момента сопротивления кручению сечения, имеющего форму сегмента, трудно, поэтому обычно сегмент приравнивают равновеликому по площади прямоугольнику высотой  и шириной

и шириной  . Момент сопротивления сечения прямоугольника кручению определяют по формуле

. Момент сопротивления сечения прямоугольника кручению определяют по формуле

; (7.3)

; (7.3)

где коэффициент  зависит от отношения ширины прямоугольника к его высоте. При

зависит от отношения ширины прямоугольника к его высоте. При  величина

величина  . Тогда

. Тогда  ,

,  и

и  .

.

Рис.7.1. К расчету шарнира универсального шпинделя.

Напряжение изгиба в сечении щеки I - I будет равно

; (7.4)

; (7.4)

где  - момент сопротивления сечения I - I изгибу.

- момент сопротивления сечения I - I изгибу.

Из рис. видно, что момент изгиба сечения I - I равен произведению силы F на плечо

. (7.5)

. (7.5)

Определить момент сопротивления изгибу сечения I - I, имеющего форму сегмента, тоже весьма трудно, поэтому пользуются приближенной формулой. Для этого сегмент заменяем равновеликой по площади трапецией с основанием  и высотой

и высотой  . Момент сопротивления сечения трапеции изгибу равен

. Момент сопротивления сечения трапеции изгибу равен

. (7.6)

. (7.6)

Расчетное напряжение в сечении щеки I - I от действия изгиба и кручения определяют по формуле

.

.

Шпиндели обычно изготовляют из углеродистой кованной стали, марки 40 или из легированных сталей 40Х, 40ХН, 40ХНМ, и пр. Предел прочности этих сталей равен 750 – 950 МПа. Принимать необходимо пятикратный запас прочности.

Кроме определения напряжения в сечении I - I, необходимо так же проверить напряжение в теле шпинделя в его средней части по длине. Очевидно, что тело шпинделя работает только на кручение, и напряжение в любом сечении по длине шпинделя между его шарнирами будет равно

; (7.7)

; (7.7)

где  – диаметр тела шпинделя,

– диаметр тела шпинделя,  - момент сопротивления кручению тела шпинделя,

- момент сопротивления кручению тела шпинделя,  - допустимое напряжение

- допустимое напряжение  .

.

Проверка на прочность лопасти валка. Так же как и при расчете щеки головки шпинделя, при расчете лопасти примем, что удельные давления от вкладыша распределяются на поверхности каждой вилки по трапеции и сила  , действующая на вилку при передаче лопастью крутящего момента

, действующая на вилку при передаче лопастью крутящего момента  равна

равна

; (7.8)

; (7.8)

где  - плечо приложения силы.

- плечо приложения силы.

Сила  будет приложена эксцентрично относительно центра сечения вилки толщиной

будет приложена эксцентрично относительно центра сечения вилки толщиной  . Очевидно, что эта сила будет скручивать сечение вилки моментом

. Очевидно, что эта сила будет скручивать сечение вилки моментом

; (7.9)

; (7.9)

где  - эксцентриситет приложения силы

- эксцентриситет приложения силы  относительно центра тяжести сечения вилки.

относительно центра тяжести сечения вилки.

Этот момент будет скручивать сечение вилки и создавать в ней напряжения кручения. Вместе с тем сила  будет создавать изгибающий момент относительно сечения I - I и в этом сечении будут возникать напряжения изгиба.

будет создавать изгибающий момент относительно сечения I - I и в этом сечении будут возникать напряжения изгиба.

Таким образом, при передаче лопастью крутящего момента в сечении I - I вилки будут возникать и напряжения кручения, и напряжения изгиба.

Напряжения кручения в сечении I - I будут определяться по формуле

. (7.10)

. (7.10)

Момент сопротивления сечения I - I вилки лопасти кручению можно определить приравняв это сечение прямоугольнику высотой  и шириной

и шириной  ;

;

(7.11)

(7.11)

где параметры  ; а

; а  .

.

Напряжение изгиба в сечении вилки I - I будет равно

(7.12)

(7.12)

Из рис.7.1. видно, что изгибающий момент в сечении I - I равен

; (7.13) где параметр

; (7.13) где параметр  .

.

Момент сопротивления изгибу прямоугольного сечения вилки лопасти определяют по формуле

. (7.14)

. (7.14)

Кроме определения напряжения в сечении I - I, необходимо так же проверить напряжение в сечении II - II.

Это сечение передает полный крутящий момент  и в нем возникает только напряжения кручения, которые можно определить по формуле

и в нем возникает только напряжения кручения, которые можно определить по формуле

; (7.15) где

; (7.15) где  .

.

Шестеренные и рабочие валки изготавливают как правило как одно целое с лопастями для шарниров шпинделей, поэтому допускаемые напряжения для лопастей надо брать такими же, как и для шеек шестеренных и рабочих валков.

Во многих случаях, особенно когда шейки валков установлены на подшипниках качения лопасти насаживают на концы рабочих или шестеренных валков. В этом случае их изготавливают из такого же материала (сталь 40 или 40Х), как и шпиндели; поэтому допускаемое напряжение для расчета лопастей принимают таким же и при расчете шпинделей.

Отчет о работе должен содержать : тему и цель работы, расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать выполнение условий прочности во всех приведенных сечениях. Если условия не выполняются, то необходимо предложить решение возникшей проблемы. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы :

1) Назовите типы шарниров, применяемых в конструкциях универсальных шпинделей.

2) Объясните принцип действия шарнира Гука.

3) Назовите типы уравновешивающих устройств, применяемых в конструкциях универсальных шпинделей.

Таблица 7.1. Исходные данные для выполнения работы

Вариант

|

Вариант | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| MH | 5,0 | 5,4 | 4,8 | 5,1 | 5,5 | 5,3 | 4,7 | 5,5 | 5,6 | 6,2 | 4,6 | 5,4 | 5,3 | 5,7 | 5,2 |

| мм | 460 | 510 | 470 | 480 | 500 | 490 | 450 | 490 | 500 | 550 | 440 | 460 | 500 | 490 | 480 |

| мм | 300 | 340 | 290 | 300 | 310 | 330 | 260 | 290 | 340 | 340 | 250 | 280 | 320 | 330 | 320 |

| мм | 180 | 210 | 200 | 205 | 190 | 180 | 150 | 190 | 200 | 210 | 150 | 160 | 170 | 180 | 180 |

При использовании данного метода в курсовом и дипломном проекте геометрические параметры необходимо взять реальные с чертежа шарнира.

Практическая работа № 8

И ПРОВЕРКА НА ОПРОКИДЫВАНИЕ

Цель работы: Изучение конструкции шестеренных клетей, их принципа работы, и ведение расчета на прочность зубчатого зацепления валка, а так же на опрокидывание клети.

Задание: Выполнить расчет на прочность зубчатого зацепления шестеренного

валка и опрокидывание самой шестеренной клети, если известны сле-

дующие исходные данные:  - максимальный момент, передавае-

- максимальный момент, передавае-

мый зубчатым зацеплением;  – межцентровое расстояние;

– межцентровое расстояние;  и

и  -

-

длинна и диаметр шейки шестеренного валка;  – расстояние между

– расстояние между

болтами, установленными с одной и другой стороны шестеренной

клети;  – число фундаментных болтов с одной стороны клети;

– число фундаментных болтов с одной стороны клети;  –

–

масса клети. Исходные данные приведены в таблице 8.2.

Теоретическая часть

Максимальный крутящий момент, передаваемый зубчатым зацеплением

; (8.1)

; (8.1)

где  - максимальный момент, передаваемый зубчатым зацеплением, Н.мм;

- максимальный момент, передаваемый зубчатым зацеплением, Н.мм;  - коэффициент концентрации нагрузки и качества изготовления.

- коэффициент концентрации нагрузки и качества изготовления.

Как правило, разрушение шестерен происходит из-за контактного выкрашивания, поэтому проверку зацепления проводим по контактной прочности

, (8.2)

, (8.2)

где  – межцентровое расстояние, мм;

– межцентровое расстояние, мм;  – ширина шестерни, мм;

– ширина шестерни, мм;  - допускаемое напряжение на контактах смятия, для марок сталей 40Х, 60Х2МФ;

- допускаемое напряжение на контактах смятия, для марок сталей 40Х, 60Х2МФ;  – передаточное число.

– передаточное число.

Ширину  шестерни необходимо выбирать от типа клети (узкие

шестерни необходимо выбирать от типа клети (узкие  , средние

, средние  и широкие

и широкие  ). Тип клети необходимо выбирать самостоятельно.

). Тип клети необходимо выбирать самостоятельно.

Проверка зубьев по напряжениям изгиба у основания

(8.3)

(8.3)

где  - коэффициент концентрации, зависящий от изготовления зуба, - при долблении

- коэффициент концентрации, зависящий от изготовления зуба, - при долблении  ; при червячном фрезеровании

; при червячном фрезеровании  и при дисковом фрезеровании

и при дисковом фрезеровании  (способ изготовления зуба выбрать самостоятельно);

(способ изготовления зуба выбрать самостоятельно);  - коэффициент формы зуба, при числе зубьев до 29,

- коэффициент формы зуба, при числе зубьев до 29,  ; при числе зубьев от 30 до 50,

; при числе зубьев от 30 до 50,  ; при более 50,

; при более 50,  ;

;  – число зубьев;

– число зубьев;  - нормальный модуль зацепления, мм.

- нормальный модуль зацепления, мм.

Нормальный модуль выбирают в интервале  и выбирают его по ГОСТ9563-60 в мм.

и выбирают его по ГОСТ9563-60 в мм.

Суммарное число зубьев

; (8.4) где

; (8.4) где  - угол наклона зубьев (

- угол наклона зубьев (  ).

).

Таблица 8.1. Модуль зубчатого зацепления, мм (ГОСТ9563 - 60)

| 1-й ряд | 1.00 | 1.25 | 2.00 | 2.50 | 3.00 | 4.00 | 6.00 | 8.00 | 10.00 | 16.00 | 20.00 | _ _ _ _ _ | |

| 2-й ряд | 1.375 | 1.75 | 2.25 | 2.75 | 3.50 | 4.50 | 7.00 | 9.00 | 11.00 | 14.00 | 18.00 | 22.00 | _ _ |

Суммарное число зубьев желательно принимать в пределах 36…58.

Допускаемые напряжения изгиба для сталей марок 40Х, 60Х2МФ  .

.

Рис.8.1. К расчету шестеренного валка: а) силы, действующие в шевронном

зубчатом зацеплении; б) направление сил в торцевом сечении.

Проверка шестеренного валка на прочность. Угол в торцевом сечении шестерни

;

;

Зная  , определим усилие, действующее в зубьях, в этом сечении. Из рис.8.1 находим

, определим усилие, действующее в зубьях, в этом сечении. Из рис.8.1 находим

; (8.5)

; (8.5)

где  - максимальное окружное усилие в зацеплении шестерен.

- максимальное окружное усилие в зацеплении шестерен.

Значение  можно определить из крутящего момента, передаваемого зацеплением

можно определить из крутящего момента, передаваемого зацеплением

; (8.6)

; (8.6)

где  - диаметр начальной окружности шестерни, (

- диаметр начальной окружности шестерни, (  ).

).

Это усилие, направленное под углом  к горизонтали, изгибает шейки шестеренного валка и воспринимается подшипниками. На каждую шейку действует усилие равное

к горизонтали, изгибает шейки шестеренного валка и воспринимается подшипниками. На каждую шейку действует усилие равное

. (8.7)

. (8.7)

Максимальное напряжение изгиба в сечении I - I между шейкой и шестеренкой равно

. (8.8)

. (8.8)

Изгибающий момент в этом сечении будет равен произведению силы  , действующей на шейку, на расстояние от оси шейки до опасного сечения I - I. Это расстояние можно принять равным половине длинны шейки шестеренного валка, т.е.

, действующей на шейку, на расстояние от оси шейки до опасного сечения I - I. Это расстояние можно принять равным половине длинны шейки шестеренного валка, т.е.  , тогда

, тогда

; (8.9)

; (8.9)

где  и

и  - длинна и диаметр шейки шестеренного валка.

- длинна и диаметр шейки шестеренного валка.

Кроме напряжений изгиба в шейках шестеренных валков возникают так же напряжения кручения. Максимальные напряжения кручения будут в шейке шестерни со стороны двигателя (или редуктора)

; (8.10)

; (8.10)

где  - максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала (или редуктора).

- максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала (или редуктора).

Результирующие напряжения в этой шейке от действия изгибающего и крутящего моментов будет равно

. (8.11)

. (8.11)

Расчет шестеренной клети на опрокидывание. Для выбора диаметра болтов крепления шестеренной клети к фундаменту определяется усилия, действующие на болты с одной стороны (см. рис. 8.2)

; (8.12)

; (8.12)

где  – вес клети,

– вес клети,  – расстояние между болтами, установленными с одной и другой стороны шестеренной клети,

– расстояние между болтами, установленными с одной и другой стороны шестеренной клети,  - опрокидывающий момент, действующий на клеть.

- опрокидывающий момент, действующий на клеть.

Для того чтобы лапы плитовины не отходили от фундамента, каждый болт надо затянуть с усилием 20…30% больше растягивающего усилия, т.е. усилие в одном болту

; (8.13)

; (8.13)

где  – число фундаментных болтов с одной стороны клети.

– число фундаментных болтов с одной стороны клети.

Диаметр болта определяется из условия прочности

; (8.14)

; (8.14)

где  - допускаемые напряжения материала болта на растяжение.

- допускаемые напряжения материала болта на растяжение.

Опрокидывающий момент, дейс-твующий на клеть будет равен

; (8.15)

; (8.15)

Рис.8.3. К расчету шестеренной клети где  - вращающий момент на верх-

- вращающий момент на верх-

на опрокидывание нем (неприводном) шестеренном валку,

- вращающий момент на нижнем (приводном) шестеренном валку.

- вращающий момент на нижнем (приводном) шестеренном валку.

Для определения максимального опрокидывающего момента рассматривается три случая работы клети:

1. Простой процесс прокатки (нормальная работа стана), т.е.  , тогда

, тогда  ;

;

2. Поломан верхний шпиндель, т.е.  , тогда

, тогда  и весь крутящий момент будет предаваться нижним шпинделем (

и весь крутящий момент будет предаваться нижним шпинделем (  ) и

) и

3. Поломан нижний шпиндель, т.е.  , тогда

, тогда  и весь крутящий будет передаваться верхним шпинделем (

и весь крутящий будет передаваться верхним шпинделем (  ) и

) и  .

.

Отчет о работе должен содержать : тему и цель работы, расчетные схемы и расчетную часть со всеми пояснениями; в конце работы необходимо сделать вывод, в котором необходимо указать основные параметры шестеренной клети и выбранные фундаментные болты, которые рассчитывают по максимальному опрокидывающему моменту. Если условия прочности не выполняются, то необходимо предложить решение возникшей проблемы. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы :

1) Объясните принцип работы шестеренной клети.

2) Почему в шестеренной клети передаточное число равно еденице

3) В каких целях используют шестеренную клеть

4) Изобразите кинематическую схему шестеренной клети для двадцативал-кового стана.

Таблица 8.2. Исходные данные для выполнения работы

|

| |||||||||||||||

Вариант

Вариант

Литература

1. Гулидов И.Н. эксплуатация механического и транспортного оборудования прокатных цехов. – М.: Металлургия, 1991.

2. Вейс А.И. и др. средства огневой зачистки металла. – М.: Металлургия, 1987

3. Королев А.А. Механическое оборудование прокатных и трубных цехов. – М.: Металлургия, 1987.

4. Пучкин А.Е. Эксплуатация, техническое оборудование и ремонт гидроприводов металлургического оборудования. – М.: Металлургия, 1991.

5. Плахин В.Д. Надежность, ремонт и монтаж металлургических машин. – М.: Металлургия, 1983.

6. Ушаков Н.С. Мостовые и электрические краны. – Л.: Машиностроение, 1988.

7. Целиков А.И. , Полухин Н.И., Гребенин В.М. и др. Машины и агрегаты для производства и отделки проката. – М.: Металлургия, 1988.

8. Федосов Н.М., Бринза В.Н., Астахов И.Г. – Проектирование прокатных цехов. М.: Металлургия, 1983.

Франценюк И.В., Франценюк Л.И. Современное металлургическое производство. – М.: Металлургия, 1999

ПРИЛОЖЕНИЕ А Технические данные двигателей постоянного тока производства завода «Электротяжмаш»

| Типоразмер двигателя | Мощность | Напряжение | Ток | Частота вращения | Момент | Динамический момент инерции | Масса | КПД |

| кВт | В | А | мин-1 | кН м | 103 кг-м2 | 103 кг | % | |

| П2-18/70-0.315 | 315 | 440 | 925 | 36 | 83,6 | 1,2 | 25,8 | 78,2 |

| П2-21/90-4 | 4000 | 750 | 5700 | 100/250 | 382 | 12,5 | 80,0 | 93,2 |

| П2-23/85-7,1 | 7100 | 930 | 8120 | 100/180 | 678 | 32,2 | 102,5 | 94 |

| П2-23/106-7,1 | 7100 | 930 | 8200 | 80/125 | 847,6 | 38,8 | 119 | 94,3 |

| П2-23/170-8 | 8000 | 930 | 9250 | 50/80 | 1528 | 64 | 215 | 93,4 |

| П2-24/71-6,3 | 6300 | 825 | 8050 | 160/315 | 378 | — | 81,8 | 95 |

| П2-25/130-9 | 9000 | 930 | 10200 | 63/120 | 1364 | 77,5 | 169 | 94,8 |

| П2-26/150-10 | 10000 | 930 | 11350 | 50/100 | 1910 | 121,2 | 202 | 94,7 |

ПРИЛОЖЕНИЕ Б Технические данные реверсивных двигателей постоянного тока серии П2 21-25-го габаритов производства ПО ХЭМЗ

| Типоразмер двигателя | Мощность | Ток | Частота вращения | Момент | Динамический момент инерции | Масса | КПД |

| кВт | А | мин-1 | кН м | 103 кг-м2 | 103 кг кг | % | |

| П2-630-215-86 | 3150 | 3650 | 90/150 | 334,25 | 13,63 | 69,4 | 92,5 |

| П2-630-216-8С | 3150 | 3680 | 71/125 | 423,7 | 16,68 | 65,4 | 91,7 |

| ПВ2-630-217-8К | 3150 | 3730 | 56/100 | 537,2 | 19,5 | 148 | 91,1 |

| ПВ2-630-217-14К | 7100 | 8075 | 125/150 | 542,4 | 20,05 | 150 | 94,3 |

| П2-800-217-8С | 3150 | 3710 | 56/100 | 537,2 | 19,6 | 107,35 | 91,1 |

| П2-800-217-14С | 7100 | 8075 | 125/150 | 542,4 | 20,05 | 108,15 | 94,3 |

| П2-800-218-8С | 3150 | 3750 | 45/80 | 668,5 | 22,4 | 125,5 | 90,1 |

| П2-800-218-14С | 7100 | 8130 | 90/125 | 753,4 | 22,85 | 127 | 93,7 |

| П2-800-227-8С | 4000 | 4710 | 50/100 | 764 | 29,8 | 121 | 90,9 |

| П2-800-227-14С | 8000 | 9080 | 100/125 | 764 | 30,25 | 123 | 94,4 |

| П2-800-228-8С | 4000 | 4830 | 40/80 | 955 | 38,5 | 146 | 89,3 |

| П2-800-228-14С | 8000 | 9130 | 80/125 | 955 | 39 | 148 | 93,7 |

| П2-800-237-8С | 4500 | 5300 | 45/90 | 955 | 43,8 | 148 | 90,9 |

| П2-800-237-14С | 9000 | 10200 | 90/100 | 955 | 47 | 150 | 94,5 |

| П2-1000-238-8С | 4500 | 5350 | 36/71 | 1193,7 | 53,8 | 166 | 89,8 |

| П2-1000-238-14С | 9000 | 10200 | 71/100 | 1210,6 | 57 | 168 | 94,0 |

| П2-1000-247-8С | 4500 | 5280 | 40/80 | 1074,4 | 63 | 162,5 | 90,8 |

| П2-1000-247-14С | 10000 | 11380 | 80/90 | 1193,7 | 63,5 | 164,5 | 94,5 |

| П2-1000-248-8С | 4500 | 5360 | 32/63 | 1343 | 80,25 | 189,5 | 89,9 |

| П2-1000-248-14С | 10000 | 11450 | 63/90 | 1515,9 | 83,45 | 191,5 | 93,7 |

| П2-800-253-8С | 5000 | 5720 | 90/125 | 530,5 | 52,5 | 101 | 93,7 |

| П2-800-255-8С | 5000 | 5740 | 63/100 | 758 | 60 | 118 | 93,2 |

| П2-1000-257-8С | 5600 | 6600 | 36/71 | 1485,5 | 82,3 | 200 | 90,7 |

| П2-1000-257-14С | 12 500 | 14200 | 71/90 | 1681,3 | 85,8 | 203 | 94,3 |

ПРИЛОЖЕНИЕ В Технические данные двигателей постоянного тока производства ЛПЭО « Электросила»

| Типоразмер двигателя | Мощность | Напряжение | Ток | Частота вращения | Момент | Динамический момент инерции | Масса | КПД |

| кВт | В | А | мин-1 | кН м | 103 кг-м2 | 103 кг | % | |

| МП4000-32 | 4000 | 930 | 4780 | 32/80 | 1193,8 | 60 | 190 | 90 |

| МП6300-63 | 6300 | 930 | 7170 | 63/80 | 955 | 42,5 | 182 | 94 |

| МП6300-40 | 6300 | 930 | 7370 | 40/80 | 1504 | 85 | 195 | 91,9 |

| МП9000-63 | 9000 | 750 | 8960 | 50/80 | 1719 | 60 | у208 | 93,7 |

| МП 12500-63 | 12500 | 930 | 14150 | 63/90 | 1895 | 125 | 230 | 95 |

| МШООО-315 | 1000 | 440 | 2480 | 315/800 | 30,3 | 0,45 | 13 | 93,6 |

| МП5600-300 | 5600 | 930 | 6325 | 300/400 | 178,3 | 16 | 70 | 95,2 |

| МП7100-125 | 7100 | 930 | 8000 | 125/250 | 542,4 | 42,5 | 110,6 | 95,4 |

| 2МП2000-315 | 2 х 1000 | 440 | 2 х 2480 | 315/800 | 2 х 30,3 | 0,91 | 27,2 | 93,6 |

| ЗМП3000-315 | 3 х 1000 | 440 | 3 х 2480 | 315/800 | 3 х 30,3 | 1,4 | 39,6 | 93,3 |

| 2МП3200-300 | 2x1600 | 465 | 2 х 3660 | 300/500 | 2 х 50,9 | 2,5 | 45 | 93,9 |

| 2МП11200-300 | 2 х 5600 | 930 | 2 х 6325 | 300/500 | 2x178,3 | 27,5 | 116 | 95,2 |

| 2МП14200-200 | 2x7100 | 930 | 2 х 7985 | 200/400 | 2x339 | 60 | 165 | 95,6 |

| 2МШ4200-125 | 2x7100 | 930 | 2 х 8000 | 125/250 | 2x542 | 95,0 | 232 | 95,4 |

| 2МШ4200-50 | 2 х 6300 | 930 | 2 х 7280 | 50/100 | 2x1203 | 212,5 | 316 | 92,8 |

УПРАВЛЕНИЕ ОБРАЗОВАНИЯ И НАУКИ ЛИПЕЦКОЙ ОБЛАСТИ

ГОБПОУ «Липецкий металлургический колледж»

|

| Методические указания по выполнению практических работ по теме: «Оборудование главной линии |

| прокатного стана» |

| по МДК 02.01. «Оборудование цехов обработки металлов давлением» |

для специальности: 150412 (22.02.05)Обработка металлов давлением

по дисциплине «Технологическое оборудование»

для специальности: 151031 (15.02.01) Монтаж и техническая

эксплуатация промышленного оборудования (по

отраслям)

Липецк-2014

Методические указания по выполнению практических работ по теме: «Оборудование главной линии прокатного стана» МДК 02.01. «Оборудование цехов обработки металлов давлением» и учебной дисциплине «Технологическое оборудование»

Составитель: Платицин А.П., преподаватель общепрофессиональных дисциплин и

профессиональных модулей

| ОДОБРЕНО Цикловой комиссией общепрофессиональных и механических дисциплин Председатель: _______________ /Платицин А.П./ | УТВЕРЖДАЮ Заместитель директора по учебной работе: ________________/Перкова Н.И./ |

Методические указания по выполнению практических работ предназначены для студентов ГОБПОУ «Липецкий металлургический колледж» специальностей 150412 (22.05.02) Обработка металлов давлением и 151031 (15.02.01) Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) для выполнения практических работ с целью освоения практических умений и навыков.

Методические указания по выполнению практических работ составлены в соответствии с рабочей программой ПМ 02 Оборудование цеха обработки металлов давлением, наладка и контроль за его работой (ПМ входит в основную часть примерной основной профессиональной образовательной программы в соответствии с ФГОС по специальности СПО 150412 (22.05.02) Обработка металлов давлением по программе базовой подготовки и углубленной подготовки) и учебной дисциплины «Технологическое оборудование» (дисциплина входит в основную часть примерной основной профессиональной образовательной программы в соответствии с ФГОС по специальностям СПО 151031 (15.02.01) Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) по программе базовой подготовки).

ВВЕДЕНИЕ

Практические работы являются необходимой частью при изучении ПМ 02 Оборудование цеха обработки металлов давлением, наладка и контроль за его работой специальности 150412 (22.05.02) Обработка металлов давлением и дисциплины «Технологическое оборудование» специальности 151031 (15.02.01) «Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)». В ходе их выполнения студенты на основе изученного теоретического материала осуществляют расчет машин и механизмов главной линии прокатного стана. Так же эти методические указания необходимы при выполнении курсового и дипломного проектов по данной теме.

Качественное выполнение данного вида работы является предпосылкой выполнения расчетной части курсовых работ и дипломных проектов, развития исследовательских способностей.

Цель данного учебного пособия – оказание помощи студентам всех металлургических специальностей ССУЗов, и особенно студентам-заочникам, т.к. в нем содержится теоретический материал с расчетной частью и исходные данные для индивидуальной работы студентов. В каждой практической работе тридцать вариантов, максимально приближенных к реальным условиям и в частности к оборудованию ОАО «НЛМК».

Практическая работа по каждой теме выполняется только после изучения данной темы.

Методические указания включают восемь практических работ. Описание каждой содержит:

- четко сформулированную цель задания и само задание;

- теоретический материал;

- исходные данные для расчетной работы;

- контрольные вопросы;

- содержание отчета о работе.

Выполнение работ требует использование знаний и умений по учебным дисциплинам «Техническая механика», «Детали машин», «Материаловедение» и др. способствующих формированию необходимых качеств профессионально компетентного специалиста. Кроме того, практические задания формируют и профессиональные качества – стремление работать самостоятельно, уметь применить теоретические знания, ответственность и обязательность.

Практические работы направлены на освоение следующих практических компетенций, умений и знаний согласно требованиям ФГОС СПО специальности 150412 (22.05.02) Обработка металлов давлением, рабочей программы ПМ 02 «Оборудование цеха обработки металлов давлением, наладка и контроль за его работой»:

ПК02.01 Производить расчеты энергосиловых параметров оборудования

уметь:

- читать чертежи узлов и деталей технологического оборудования;

знать:

- методику расчетов энергосиловых параметров оборудования обработки металлов давлением, методику настройки оборудования и контроль за его работой;

- классификацию, конструкцию и принцип работы технологического оборудования;

- технологические возможности технологического оборудования;

- допустимые режимы работы механизмов технологического оборудования.

Практические работы направлены на освоение следующих практических умений и знаний согласно требованиям ФГОС СПО специальности 151031 (15.02.01) Монтаж и техническая эксплуатация промышленного оборудования (по отраслям), рабочей программы дисциплины «Технологическое оборудование».

уметь:

- читать кинематические схемы;

- определять параметры работы оборудования и его технические возможности;

знать:

- назначение, область применения, устройство, принципы работы оборудования;

- технические характеристики и технологические возможности промышленного оборудования;

- нормы допустимых нагрузок оборудования в процессе эксплуатации.

Практическая работа по каждой теме выполняется только после изучения данной темы.

Методические указания включают шесть практических работ. Описание каждой содержит:

- цель практического занятия;

- четко сформулированное задание;

- теоретический материал;

- исходные данные для самостоятельной расчетной работы;

- контрольные вопросы;

- содержание отчета о работе.

Методические указания к выполнению

практических работ для студентов

1. К выполнению практической работы необходимо подготовиться до начала учебного занятия.

2. При подготовке к практической работе используйте рекомендованную литературу, предложенную в данных методических указаниях, конспекты лекций.

3. К выполнению работы допускаются студенты, освоившие необходимый теоретический материал.

4. Выполняя предложенные задания, пишите орфографически и стилистически грамотно, четко и кратко в рабочей тетради по МДК 02.01. «Оборудование цехов обработки металлов давлением» или учебной дисциплине «Технологическое оборудование».

5. По окончании выполнения практической работы проверьте себя, ответив на контрольные вопросы для самопроверки.

6. Если практическая работа не сдана в указанные сроки (до выполнения следующей практической работы) по неуважительной причине, оценка снижается.

Практическая работа № 1

Дата: 2019-03-05, просмотров: 760.

- масса шестеренной клети

- масса шестеренной клети